化学品船结构减振方案分析

郑晨阳

(中船澄西船舶修造有限公司,江苏 江阴 214433)

0 引言

船舶振动过大会造成船舶营运过程中结构的损伤,影响船舶安全,同时也会影响船舶设备的正常使用,不利于船员身心健康。因此,在船舶详细设计阶段有必要对船舶结构的局部振动和船体梁的总振动进行预报,在设计中需要采用合理的减振方案和必要的减振措施,是一艘使用较少的费用取得降低振动的良好效果。

55 600 t化学品船是一艘根据《结构共同规范》设计的新型化学品船,螺旋桨在3倍叶频下脉动压力大,且该船采用舵球、节能定子、消涡鳍等多种节能装置,满足船舶能效设计指数(EEDI)III阶段的要求。因此,在提高快速性的同时需考虑此船型设计下的振动问题。

本文首先研究55 600 t化学品船的螺旋桨和主机运转时引起的周期性激振力,计算船舶固有频率,进行船体梁总振动响应分析;其次对机舱、艉楼和上建甲板室组成的子构件系统进行局部振动评估;最终采用有限元方法对船体梁总振动及局部振动特性进行振动分析和评估。

1 船舶振动的评估衡准

55 600 t新型化学品船由WARTSILE 6X52 HHI-EMD 低速柴油机驱动的单机单桨船,在货舱区为双壳和双底结构,有10对货油舱及1对污油水舱。其主要技术参数如下:总长182.80 m,垂线间长178.80 m,型宽35.00 m,型深19.00 m,结构吃水13.25 m,主机转速(最大持续运转功率MCR)87.7 r/min,主机转速(正常持续运转功率NCR)81.4 r/min,螺旋桨4叶。

船舶振动标准采用国际通用的船舶振动评估标准ISO 6954—2000。在计算中推荐总振动的峰值小于以下值:位移±0.25 mm,速度±30 mm/s,加速度±20 mm/s。

在评估计算中接受的振动衡准为:居住区为4.5~6.0 mm/s,工作区域如驾驶甲板、机舱集控室、机修间为6~8 mm/s,驾驶桥翼和不经常有人的处所为10 mm/s,重要的结构为15 mm/s,其他结构为30 mm/s,主机顶为25~30 mm/s(基于主机厂的推荐要求)。

2 振动分析方法

为了保证船体梁总振动的高阶固有频率的计算精度,同时不增加过多的计算工作量,可采用二维分析法。此分析方法效率虽高,但准确性受到评估者经验的影响较大,减振结果不直观。因此,当前船舶工程中更多的采用三维有限元建模来进行。在55 600 t化学品船采用三维MSC/NASTRAN有限元模型进行振动评估,用于计算自然频率,从而用激振力载荷加载。自然频率采用的LANCZOS特征值解析方法。

船舶稳态振动主要激振源来自于螺旋桨和主柴油机。螺旋桨的脉动压力由模型试验得到,柴油机的不平衡力矩可以由主机厂提供。船体梁的总振动主要由主机不平衡力矩(1次,2次和4次)引起的,不平衡力矩激励频率=次数×转速/60,不平衡力矩随转速而变化,在MCR时达到最大值。在船体梁总振动响应计算时应考虑阻尼的影响。阻尼不仅包括船体的外阻尼即水动力阻尼和空气动力等阻尼,还有船体的内阻尼如主机顶撑的阻尼、货物阻尼等。在船体振动强迫振动响应计算中,阻尼系数一般可取0.015。本船计算使用的阻尼是个变数,见图1。

图1 模型响应分析使用的阻尼值[4]

对于计算的位置、评估船体振动的具体位置可根据船东需要及将来试验要求的实测点进行选择,主要选取船员工作、休息区域及重要设备所在区域,如驾驶室的前端中点、驾驶甲板边缘、主甲板尾端点,以及主机前后端。

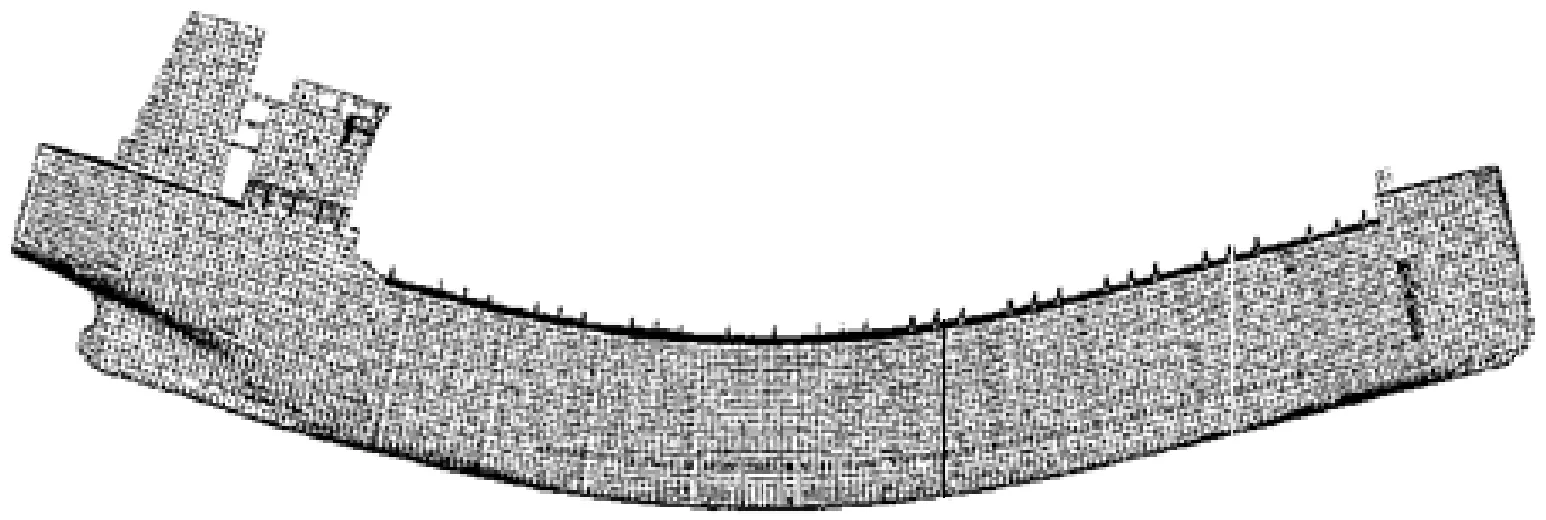

3 全船三维有限元模型

55 600 t化学品船三维有限元模型包括整个船长、船宽、型深范围内所有的结构构件,有限元的模型节点、单元类型应能反映结构的钢结构件的刚度和质量特性。用板、杆、梁来模拟整个船体的结构,用节点的质量或质量单元来模拟设备重量、装载油水、附连水重量。为保证模型的每1个切点的3个线位移方向上都具有单元的刚度,以防止出现低频的局部振动变形,一般货舱中段可以采用1个强框架间距板单元。本船借用原结构的有限元粗模型,以1个肋距800 mm左右为1个单元,虽然运算的工作量会增加,但结果偏向保守。此三维模型也同时用来计算垂向、水平、扭转振动及局部振动,如机舱舱壁、艉楼、甲板室和烟囱顶板各振动形式之间的耦合影响,具体的模型见图2。

图2 全船有限元振动模型

在建模计算中,不仅要考虑结构刚度,还需要考虑结构质量。全船质量由空船重量和装载重量组成。空船重量包括结构重量和舾装重量。结构重量已包括在单元属性中,非结构重量包括船机电设备、甲板敷料等舾装件重量。在建模时应尽可能保证这些质量的空间分布,即重心位置的准确。对于质量比较大的设备如主机、发电机和锅炉等采用等效实体单元来模拟。本船主机模型采用主机厂提供的实体模型,以避免大质量的区域集中,造成计算结果失真,提高计算的准确性。

当船体振动时,它周围的水也随之运动,这部分运动的水称为附连水质量。附连水质量模拟的准确与否对计算结果影响很大,本文采用MSC.Nastran中源汇分布方法来求解。该方法为将流体的作用和结构振动表示为分布在流固边界上的脉动源,进而离散成有限个源点,通过简化船体表面网格单元来进行计算,定义湿表面单元和艏艉吃水高度来实现各工况的附连水质量计算。

计算工况取2个极端工况:满载13.25 m结构吃水出港和压载到港。2个工况下的货物重量包括燃料及压载水以集中的质量载荷来处理。

螺旋桨在正常主机转速(从55.0~90.5 r/min)叶频激振频率处于3.7~6.0 Hz。

根据主机厂提供的数据,主机激振频率取值如下:2阶垂向力矩2.9 Hz;6阶横向力矩8.8 Hz;3阶纵向力矩4.4 Hz;4阶纵向力矩5.9 Hz。

4 振动方案和结构分析

根据55 600 t化学品船的详细设计图纸,在初步计算过程中发现初始设计存在船体梁总振动和局部振动超标的现象。

在船体梁总振动的评估过程中,罗经甲板在阶纵向力矩作用的速度值见图3,此处许用值为10 mm/s,现在最大值达到17.9 mm/s,超出许用标准。驾驶甲板及C甲板部分存在较大的区域出现超出可接受标准的情况。

图3 罗经甲板力矩作用的速度值

在解决方案的寻找求证的过程中,曾用过多种方案来解决这个问题,具体如下:

(1)主机当前采用的是机械式横撑,通过增加其阻尼系数来达到减少振动的目的。原设计为在主机单侧加横撑,考虑主机厂有两侧设计顶撑的推荐要求,拟通过用两侧横撑。检查当前设计及舾装模型发现,布置另一侧横撑困难,因而放弃这个方案。采取加厚主机顶撑梁厚度的方法,计算结果显示,虽然有一定的效果,但仍达不到船舶振动标准要求。

(2)改机械式主机横撑为液压式横撑或采用阻尼减振器的方法。经过计算有一定的效果,但更改横撑形式会造成原订横撑报废。该方法价格较高,且提供的阻尼系数的准确性不高,会给后期造成一定的风险,因没有采用该方案。

(3)根据中国船级社《船上振动控制指南》第12章12.3节上建振动整体振动固有频率简化计算方法计算得出本船上建振动固有频率为7.96 Hz,处于主机连续运转下的转速区。为改善振动,有必要改变上层甲板室的形状,增加联接甲板后振动模型。在驾驶甲板和C甲板处的居住区和烟囱部分增加联接甲板,见图4。

图4 增加联接甲板后振动模型

通过增加上建与烟囱的联接甲板,从而改变上建固有频率的方法。经评估得到以下结果:主机转速超过85 r/min时,振动响应值R.M.S.值在满载出港工况下轻微超出LR船级社的计算标准,但在ISO 6954:2000允许上限内;正常压载工况下稍微超出许用值。总体来说,不利振动的情况出现在主机转速85 r/min以上,在正常航行时不存在超标,此方案可行,最终通过试航验证结果良好。

通过整体固有振动频率及模式分析,以及响应分析的方法,采用有限元模型,对该船进行局部振动计算。计算结果显示,部分区域结构超出振动许用值范围,需对原来设计的结构进行补强修改。

(1)固有振动频率在距中12 580、6 660 mm壁超出主机及螺旋桨的响应范围,机舱集控室局部修改增加水平筋。

(2)固有振动频率在FR16、FR25、FR27、FR29壁超出主机及螺旋桨的响应范围,局部修改增加水平筋。FR38壁在货油液压泵间大板片采用普通垂直筋,缺少强构件支撑,因而增加了水平桁。

(3)烟囱顶板修改方案涉及板厚及结构修改,因局部振动不在此处测量,在总振动结果没有问题时不作修改。

(4)艉楼甲板设计压力较小,6个肋位跨距仅按规范采用普通纵骨。但是,实际振动计算结果超标,因而增加了强横梁。

对于主要的板片,在单一方向采用纵骨或横骨架式,因没有具体液体压力要求,强梁或桁材间距大,结构强度没有问题,但振动计算时,对于处于振动影响区的大板格板易造成振动超标。因此,对于机舱等离主机和桨振源较近的,振动影响较大,还需在规范计算的基础上考虑整体强框架的支撑。

在主机最大转速满载航行过程中,对机舱、艉部上层建筑的重点振动区域进行试航验证,各测量点的速度响应峰值和R.M.S.值见表1。结果表明:实船振动满足评估衡准,采用的减振方案效果良好。

表1 主要测量点的R.M.S.值

5 结论

(1)主机和螺旋桨主要激振力引起船舶振动频率在初始设计没有错开上层建筑的自振频率,造成振动评估超标。将上层居住区和烟囱部分联成整体后,船舶振动得到很大改善。

(2)通过局部振动分析,对于机舱及艉楼等采用合理的加强方案。对于今后局部结构的强度设计有很好的参考价值。

(3)当主机在最大转速满载航行过程中,对于机舱、艉部上层建筑的重点振动区域,通过试航验证,各测量点的速度响应峰值和R.M.S.值都较小,满足ISO 6954:2000对振动的要求。