基于PLC的无水三氯化铝制备自动控制系统设计

杨 洋,张 池,李绍鹏

(河南工业大学 漯河工学院,河南 漯河 462000)

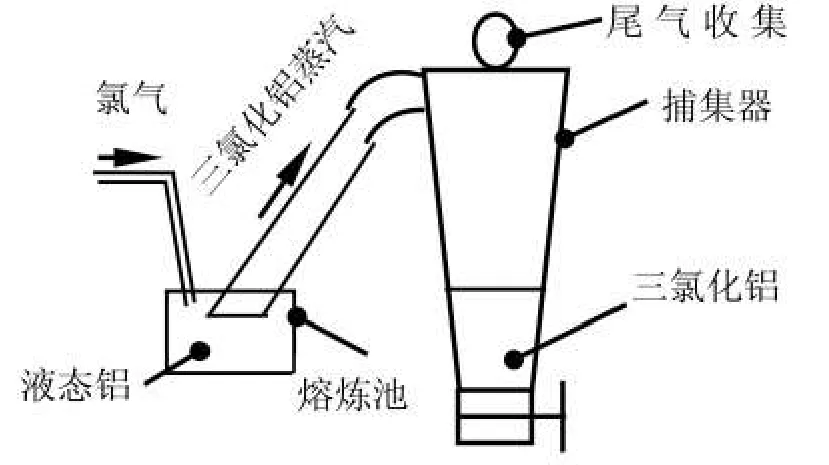

无水三氯化铝是重要的无机化工原料,同时无水三氯化铝也是十分重要的催化剂。目前我国无水三氯化铝的制备方法普遍采用将氯气通入铝锭熔化后的液态金属铝液面下,氯气与铝直接反应生成三氯化铝。该方法称为铝锭法,也称为金属铝法。高温下三氯化铝升华,三氯化铝的蒸汽进入捕集器,冷凝后得到固体三氯化铝。利用反应热熔化铝锭得以连续生产,尾气中的氯气由环保设备通过化学反应吸收处理。反应炉结构组成见图1。

图1 三氯化铝反应炉

1 产品质量控制

三氯化铝按国家标准分为白色、黄色或微带灰色的颗粒或粉末。淡黄色乃至白色的产品是最优产品,而三氯化铝的颜色取决于反应产物中未反应完全的氯气(余氯)的含量。生产实践证明,随着产物中余氯含量的降低,三氯化铝的颜色会有从橘红色—橘黄色—黄色—浅黄色—白色—浅灰色的变化过程。当反应炉内铝液温度过低时,氯气分子活性相对下降,反应速度将减慢,会造成余氯偏高,导致颜色变红;当炉子中铝液的温度过高引起反应温度上升时,氯气分子活性升高,反应加速,在相同的反应路径中,氯气完全反应的时间缩短,易造成在产物逸出铝液时氯气已消耗殆尽,则铝只被氧化成二价的氯化物,同时产物中含有强还原性的一氯化铝和二氯化铝,在冷凝结晶后,将在生成的三氯化铝表面析出高纯铝而使产品呈现灰色,即所谓灰料。反应温度一般控制在830℃~800℃。因此控制熔炉的炉温的关键是氯气的通入量即流量。通过几个生产厂家的调查发现,氯气的调节仍然依靠技术工人的经验手动调节,导致反应转化率偏低,品质不稳定,尾气中氯气含量较大,给尾气吸收和环保带来压力。因此,设计一套自动控制系统,通过自动调节氯气的流量控制熔炉的温度。

2 控制系统硬件设计

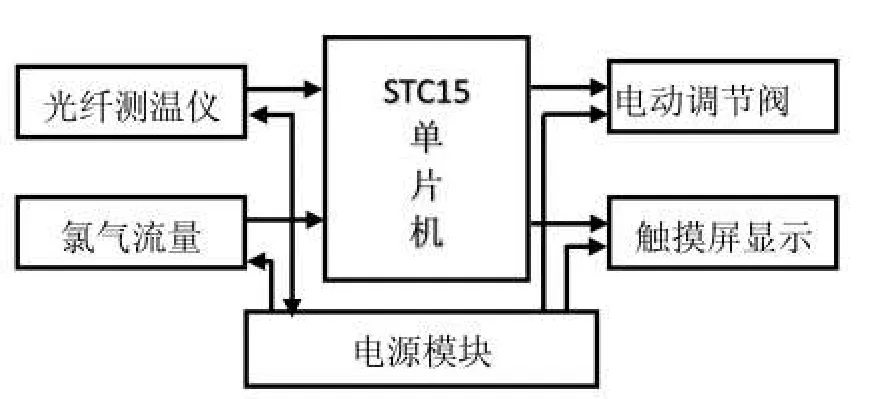

以国产宏晶科技有限公司最新的STC15系列单片机STC15F2K60S2为控制核心设计本控制系统,系统结构如图2所示。

图2 控制系统示意图

STC15系列单片机是1T单片机,运行速度是普通51系列单片机的12倍左右,该系列单片机自带12位ADC和PWM输出,系统结构简单,稳定性较好。

温度测量采用武汉迪凯光电有限公司生产的POT-6H1光纤测温仪,测温范围400℃~1200℃。测距0.5~15m,输出0~5V电压信号和4~20mA电流信号,由于单片机自身带的ADC转换器接受0~5V电压信号,所以可以与单片机直接相连。

氯气流量测量采用SC-LZ系列氯气流量计,具有压损小、检测范围大(量程比10∶1)等特点,有就地显示型和智能远传型,带有指针显示,标准的二线制4~20mA电流输出形式。

执行结构采用上海永龙阀门厂YTQ941F46-16电动液氯调节阀,该阀是一种氟塑料全衬里耐腐蚀阀门,液氯专用阀,以4~20mA电流信号控制。

显示器采用深圳昆仑通态科技有限责任公司生产的TPC触摸屏,通过串口和单片机相连,用于显示液铝温度、氯气流量、氯气消耗总量、参数调整、执行器初始位置设定和手动操作。

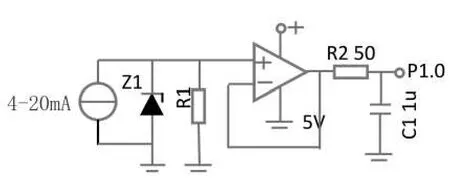

2.1 SC-LZ系列氯气流量计与单片机的连接

由于C-LZ系列氯气流量计输出的是二线制4~20mA电流,因此需要转换为电压信号,转换电路如图3所示。由于理想情况下运放相输入端的阻抗为无穷大,输入环形电流几乎全部通过电阻转化为采样电压值,R1采用250Ω精密电阻,输入运放电压为1~5V,经过电压跟随器1∶1输出送往单片机。电路中Z1为TVS管用于ESD保护。

图3 流量信号转换图

2.2 单片机与调节阀的信号传递

执行器有两种输入信号:4~20mA电流信号和0~10VDC电压信号。利用顺源科技公司生产的ISO D-P-O-Q芯片完成单片机到执行器的控制信号传递,具体电路见图4。

图4 控制信号输出电路

3 控制策略和软件设计

3.1 控制策略

本系统以单片机为控制核心,通过调节氯气流量来控制反应温度,形成闭环数字自动控制系统。由于系统参数变化比较缓慢,因此控制精度不需要太高,响应速度也不需要太快。自动控制系统常用PID调节、模糊控制、神经网络控制、专家控制等控制策略。PID调节是最常用的一种调节方式,属于反应较快的连续式调节,控制精度高,本系统如果采用PID控制将会导致调节阀的快速频繁动作,容易导致调节阀的泄漏;模糊控制和神经网络控制主要用于较大型系统的控制。由于本系统较为简单,故采用专家控制方法。

3.2 软件设计

本系统是单输入单输出系统,通过炉温的高低调节氯气的流量。专家推理语句也比较简单:

IF(830>=炉温>=800)电动阀静止

IF(炉温>830)电动阀开口减小1度

IF(炉温<800)电动阀开口增大1度

程序编写的关键是单片机输出PWM脉宽的整定及输出值的大小。设定值脉宽的整定通过触摸屏逐渐整定,在初次调试过程中电动阀一直处于振荡状态,经过多次试验发现是检测反馈值与给定值之间的差值与输出控制电流信号的差值是非线性关系,因此采用渐进式调整方案,即根据每次检测比较值电动调节阀转动1度,由于STC15系列单片机是1T系统,所以能够快速调整氯气流量,满足系统最佳控制要求。

PWM脉宽调制调整。单片机输出PWM信号的频率=PCA时钟源频率/256,PCA频率可以设置为主频率的1/2、1/4等,由于ISO D-P-O-Q输入需要20kHz的PWM信号,采用1/2主频,所以单片机主频应为fosc=20 000×256×2=10.24MHZ。由于PWM是8位,所以电流分辨率为0.135mA/位,角度分辨率为0.338度/位,占空比分辨率为0.392%/位。W为了补偿齿侧间隙,在每次调整时调节转过1度,因此在编程时PWM的脉宽寄存器CCPA0L要加3运算,即每次的脉宽增量为1.2%。

4 单片机与触摸屏通信与编程

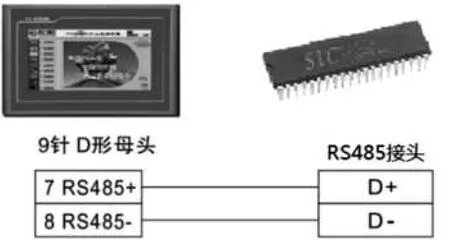

4.1 单片机与触摸屏通信连接

单片机在系统中是主控单元,触摸屏起到监视和操作的作用,触摸屏和单片机之间的通信方式采用串行RS485通信,是主-从半双工通信方式,单片机作为主站,触摸屏是从站,主站对从站进行读写操作,实现现场监控参数的读取。触摸屏节9针D形母头的7针和8针,单片机扩展外接RS485串行通信接头。具体模块及通信连接如图5所示。

图5 触摸屏和单片机的模块及通信连接

4.2 单片机与触摸屏通信编程格式

触摸屏和单片机之间的通信协议是Modbus RTU,此时MCGS网络服务端是从站,而单片机网络客户端是主站,单片机需要程序向服务端发出请求帧,比如读取通过触摸屏设定的控制温度值,在触摸屏上显示实际温度值和氯气流量值,服务端收到请求帧后回应数据帧,也就是将设定值送到单片机中,在屏幕上显示温度和流量。这就要求单片机在编程时必须符合Modbus RTU请求帧格式。

触摸屏根据接收到的功能码和数据识别单片机的操作和需要的数据,然后及时向单片机回复相关信息,实现数据的传输,完成对生产系统的控制和对生产参数的显示。

近一年的实际运行表明,该系统具有操作方便、运行稳定、调节性能好等特点,既减轻了工人的劳动强度,也提高了商品的产量和品质。该系统实现了可视化监控,提高了系统的IP等级;通过控制氯气量,减少了氯气的消耗量,减轻了尾部氯气处理的负担和物资损耗,减小了环境污染。