高速列车车身风阻制动板气动外形设计

王乐卿,高广军,吴雨薇,王家斌,韩帅,张洁

(1.中南大学交通运输工程学院轨道交通安全教育部重点实验室,湖南长沙,410075;2.中南大学轨道交通安全关键技术国际合作联合实验室,湖南长沙,410075;3.中南大学轨道交通列车安全保障技术国家地方联合工程研究中心,湖南长沙,410075)

制动技术是保障高速动车组运行安全的核心技术之一。根据“复兴号”紧急制动距离要求,在不改变制动系统性能的情况下,当列车车速从300 km/h 提高到350 km/h 时,紧急制动距离从3 800 m 增加到6 500 m[1],增加约71%。由于动车组的制动动能与速度的平方呈正比[2],随着列车运行速度的提高,在保持原有制动技术不变的情况下,无法按原有区间信号要求的制动距离停车,因此,有必要对列车辅助制动技术开展研究。风阻制动作为一种非黏着辅助紧急制动技术,具有可靠性高、高速区段制动效果好等优点,引起国内外学者的广泛关注。

KAZUMASA 等[3]开发了应用于宫崎试验线500 km/h高速MLU002N型磁浮列车的风阻制动装置。2000 年,YOSHIMURA 等[4]在山梨试验线上,通过空气动力学计算优化设计了矩形的风阻制动装置。2005 年,JR 东日本公司与川崎重工公司共同开发了安装在E954/E955 系列试验电动车上的“猫耳朵”型风阻制动装置[5-6],当列车以360 km/h的初速紧急制动时,制动距离可缩短300 m。2017年,TAKAMI 等[7]开发了基于E954 型试验车的小型分散式矩形风阻制动装置。2018年,LEE等[8]设计了一种受商用飞机襟翼启发的矩形高速列车空气动力制动板,当制动板与地面呈55°安装时,可实现列车气动增阻30%。

我国风阻制动技术研发工作始于2011 年,并于2014 年在沪昆高速铁路初步完成了350 km/h 高速列车车身风阻制动工况运行试验[9-11]。严远等[12]设计了一种安装于高速列车车厢顶部的与水平地面斜向45°装设的风阻制动板。滕世平[13]提出了一种安装于动车组车体两侧侧墙内的“鳃式”风阻制动装置,并通过向外延伸展开实现快速制动。2020 年,NIU 等[14-16]针对不同风阻制动板的气动特性进行了大量的仿真比较,并提出了安装于车厢间隙处的高速列车风阻制动板,其可使高速列车气动增阻159%。汤劲松等[17]针对400 km/h 高速列车紧急制动研制了一种风阻制动装置,发现当列车运行速度为350 km/h 时,第一块风阻板产生的风阻制动力为2.15 kN。

现有文献大多为对风阻制动板结构设计后直接装车进行研究,需要大量人力资源和数值仿真计算资源,而且风阻制动板的形状多为传统的矩形或者猫耳朵。在此,本文根据仿真设计需求,首先对安装在部分车顶的制动板外形(矩形、贝壳形及翅形)与安装角(75°和90°)进行探讨,进而择优装车进行流场仿真分析,最终验证得到风阻制动性能较优的气动外形设计和安装角度,为后续风洞试验的开展提供数据支撑,并为更高速列车风阻制动技术提供理论支撑。

1 数值仿真方法

1.1 湍流模型

SSTk-ω湍流模型是两方程涡流黏度模型,可较好地解决车身和风阻制动板周围附面层复杂、不稳定的流体问题。本文采用基于SSTk-ω湍流模型的RANS仿真方法模拟带有风阻制动板的列车周围的流场变化情况,具体内容见文献[18]。

1.2 数值仿真参数

1.2.1 几何模型

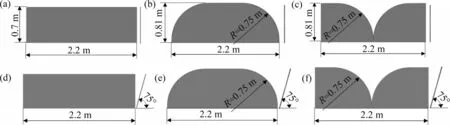

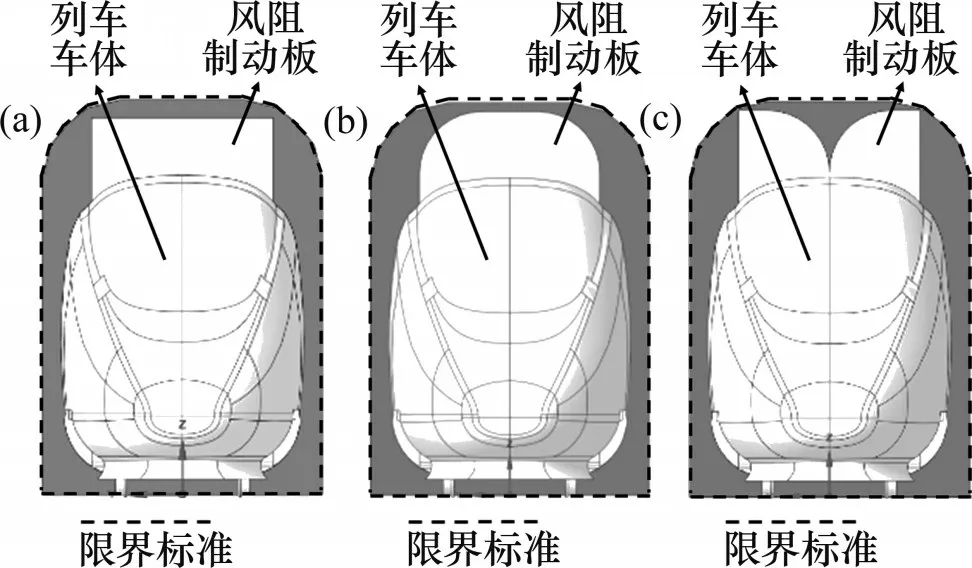

在传统的矩形设计和猫耳朵设计的基础上设计了矩形、贝壳形及翅形的风阻制动板;布置于车顶上方的高速列车风阻制动板安装角度多选取为75°或90°[3-6,17,19],因此,本文选取这2种安装角度,共建立了6组满足列车限界标准、迎风面积相同、形状或角度不同的风阻制动板。风阻制动板模型如图1 所示。6 组风阻制动板根据几何外形分别命名为ban1,ban1x,ban2,ban2x,ban3 和ban3x,其中,风阻制动板ban1,ban2,ban3 为垂直地面安装,即安装角度为90°,风阻制动板ban1x,ban2x,ban3x 安装角度为75°,具体参数设置见表1。在严格满足列车限界标准的原则下,针对车顶轮廓特征和制动板形状特征,择优选取制动板面积,全尺寸下制动板面积为1.54 m2。本研究主要围绕风阻制动板的气动外形设计,制动板厚度的影响较小,因此,制动板厚度取0.01 m。在形状尺寸设置上,风阻制动板宽度均为2.2 m,ban1 和ban1x 高均为0.7 m,ban2,ban2x,ban3 和ban3x 高均为0.81 m,板中圆弧半径为0.75 m。图2所示为风阻制动板装设于列车车顶后的位置与铁路限界标准的直观比照示意图。图中6组风阻制动板均严格满足列车限界标准要求,列车限界标准范围的尺寸与GB 146—2020[20]机车车辆上部限界标准(图3)中的客运专线动车组轮廓尺寸保持一致。

图1 风阻制动板模型Fig.1 Aerodynamic braking plate models

图2 风阻制动板位置与铁路限界示意图Fig.2 Schematic diagrams of location of aerodynamic braking plates and railway clearances

图3 客运专线铁路限界[20]Fig.3 Clearances of high-speed railways[20]

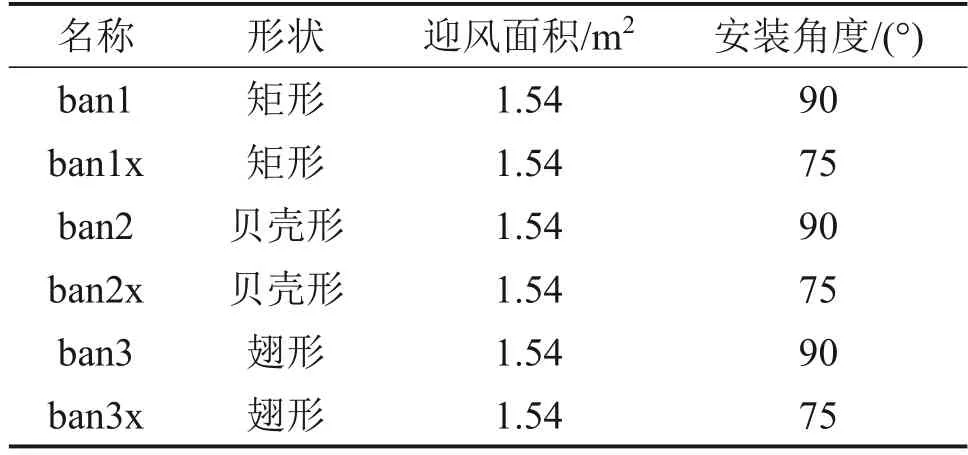

表1 风阻制动板参数Table 1 Parameters of aerodynamic braking plates

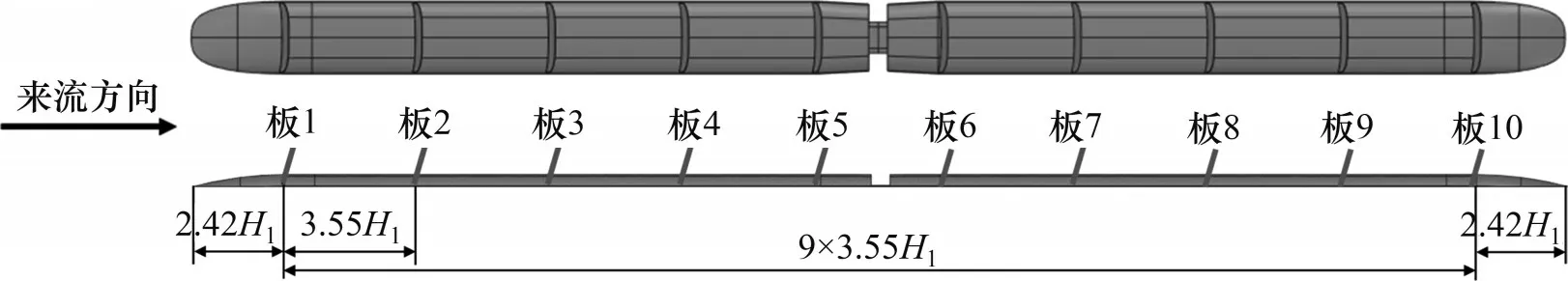

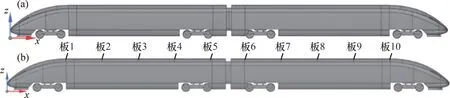

制动板安装于列车车顶,主要影响列车顶部流场结构,且列车车顶距离地面高度较高,可认为车顶流场受地面影响较小,因此,建立装设风阻制动板6 组车顶模型进行仿真计算分析。其中,车顶模型为全尺寸下从两节编组的列车模型车顶最高点向下0.38 m 截取的车顶部分,车顶装设有均布放置的10 块风阻制动板。图4 所示为装设ban2x风阻制动板的车顶模型中风阻制动板在车顶上的布置情况。装板后的全尺寸车顶模型高度H1=1.19 m。

图4 装设风阻制动板的车顶模型Fig.4 A roof model installed with aerodynamic braking plates

图5所示为原始高速列车两车编组模型和装设有最优风阻制动板的列车模型示意图。确定制动板优化模型及安装角度后,采用ICE3 列车模型,验证制动板整车增阻效果。考虑到网格质量和规模,省略了列车的受电弓等一些细节特征,仅保留车体的主要轮廓[21]。列车总长L=51.35 m,宽W=2.86 m,高H=3.89 m。

图5 高速列车模型示意图Fig.5 Schematic diagram of high speed train models

根据BS EN 14067-6∶2010 标准[22],采用1∶7 比例模型进行仿真计算。选取车顶模型高度H1为车顶模型的特征高度,列车高度H为列车模型的特征高度。

1.2.2 计算参数设置

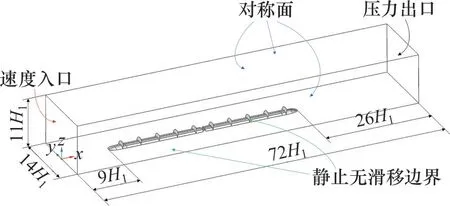

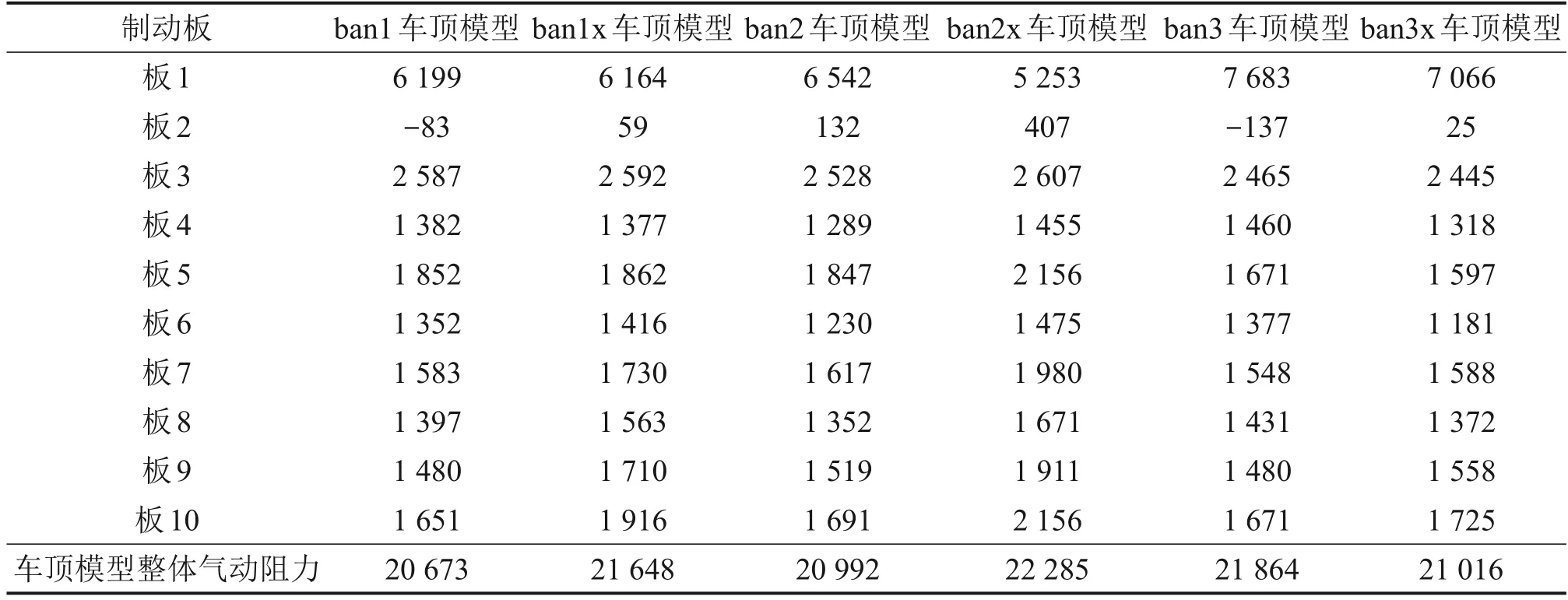

图6所示为车顶模型计算域。其中,模型最前端距入口边界为9H1,尾部距压力出口为26H1,计算域高度为11H1,阻塞比约为0.8%。计算域的前表面和后表面分别定义为速度入口和压力出口,出口边界条件为表压为0 Pa 的压力出口。计算域的上表面和2个侧表面定义为对称面。车顶模型和地面设为静止无滑移边界[23],以符合后续风洞试验设置要求。

图6 车顶模型计算域Fig.6 Computational domain for the roof model

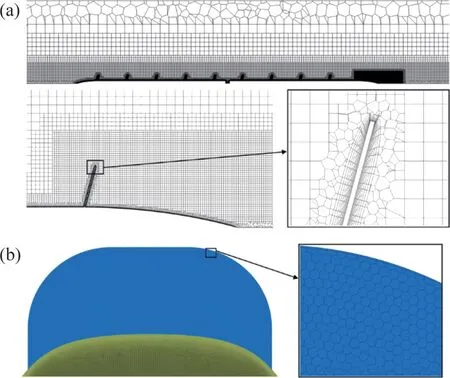

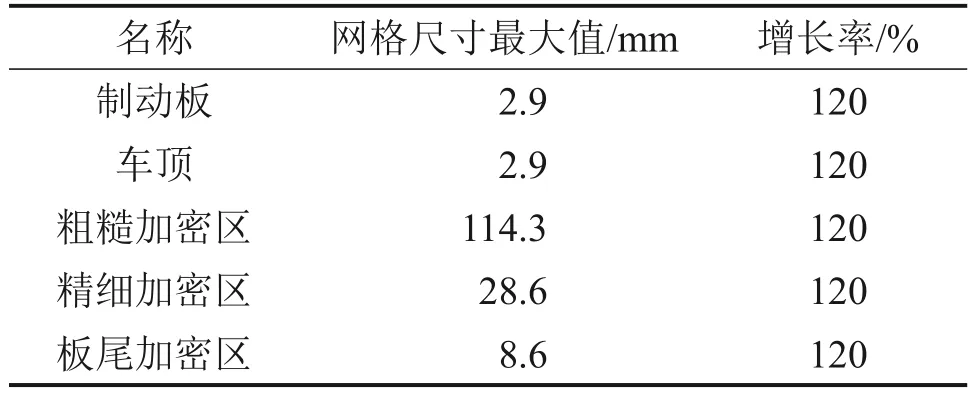

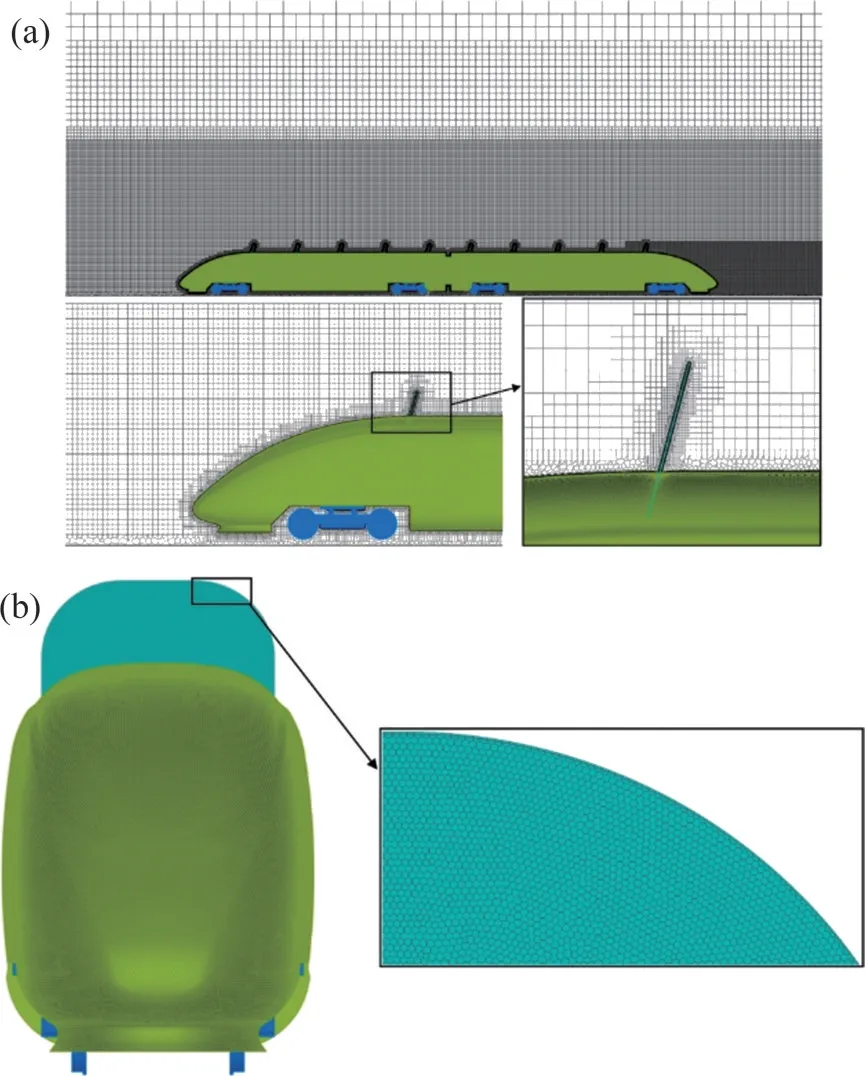

表2所示为车顶模型网格设置参数。体网格类型选择六面体和多面体混合网格类型。为提高数值计算可靠性,在模型周围设置了加密区,网格法向尺寸增长率为120%。为准确预测模型表面附近的流动,在模型表面附面层区域内设置了10 层网格单元。图7所示为车顶模型体网格示意图,网格数量为710万个左右。

图7 车顶模型网格图Fig.7 Grid distributions on and around roof model

表2 车顶模型表面网格尺寸设置Table 2 Surface grid settings of roof model

计算相关设置如下:入口风速设置为80 m/s(马赫数小于0.3),根据标准[22],湍流强度为0.5%。采用有限体积法对控制方程进行离散,选用SIMPLEC 算法对压力场和速度场进行耦合,使用二阶迎风格式处理控制方程中的对流项和耗散项。为保证仿真结果收敛,残差设定为10-6。

列车模型计算网格设置与上述车顶模型计算网格设置基本相同。图8所示为列车模型计算域。其中,头车最前端距入口边界9H,尾部距压力出口26H,计算域高度为11H,阻塞比约为0.3%。

图8 列车模型计算域Fig.8 Computational domain for the train model

表3所示为列车模型表面网格设置参数。其中,未装板两车模型包含约1 594万个体网格单元,装设风阻制动板后模型包含约2 745万个体网格单元。图9所示为所生成的列车模型周围网格示意图。

图9 列车模型网格示意图Fig.9 Grid diagrams on and around train model

表3 列车表面网格设置Table 3 Surface grid settings of train model

1.2.3 网格无关性检验

在仿真模拟计算中,为确保计算中使用的网格密度对计算结果基本无影响,需要进行网格无关性检验。对风速80 m/s 时高速列车两车模型进行模拟计算,使用相同的迭代方法与迭代步数对3种不同网格数的工况进行分析。为便于分析,将计算得到的压力进行量纲一化处理。压力系数公式[24]为

式中,Cp为压力系数;ρ为空气密度,ρ=1.225 kg/m3;Uupstream为来流速度,Uupstream=80 m/s;P∞为参考压力,P∞=0 Pa;P为列车表面静压。

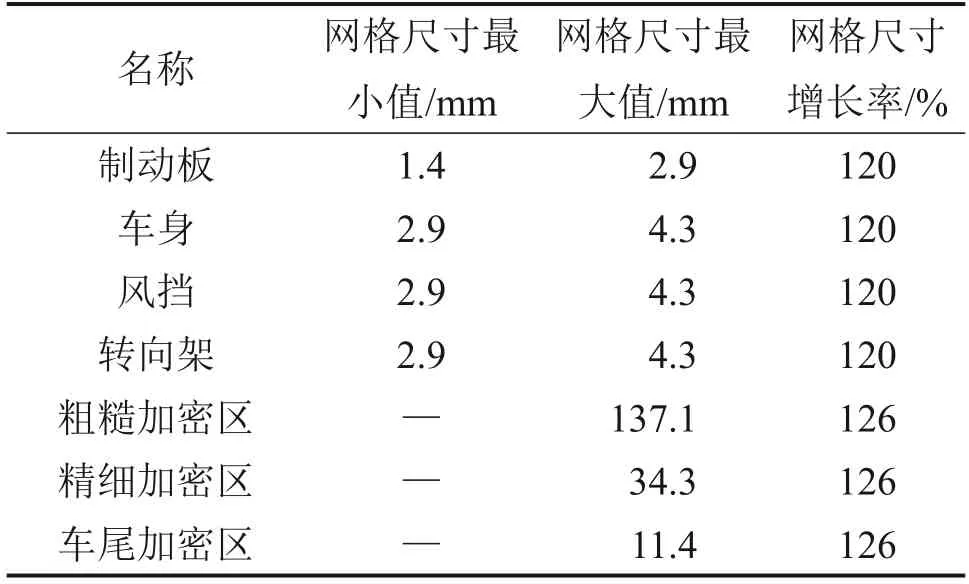

表4所示为网格尺度对列车气动力的影响。由表4可知,当网格数从1 261万个增加到1 942万个时,列车所受气动力变化率小于5%。将不同网格工况下头车阻力换算成阻力系数,与风洞试验头车阻力系数[21]对比发现,在精细网格、中等网格工况下,头车阻力系数差异均小于5%,而在粗糙网格工况下,头车阻力系数差异为7%。因此,可认为中等网格密度满足网格无关性要求。为节省计算资源,选用中等网格(1 594 万个)作为计算所用网格设置。此外,图10 所示为不同网格密度下头车上表面压力分布曲线。图中,X轴表示曲线的量纲一位置,lx为沿高速列车模型x轴方向的距离,L为两节编组列车全长。由图10可知,3种网格数量的头车表面压力分布基本一致。

表4 网格尺度对列车气动力的影响Table 4 Influence of grid size on train aerodynamics

图10 不同网格密度下的头车表面压力分布Fig.10 Surface pressure distributions of head car on different meshes

2 不同气动外形的风阻制动板气动性能分析

2.1 车顶模型气动阻力分析

表5 所示为装设不同气动外形风阻制动板的6组车顶模型计算方案,每一个车顶模型上方均匀安装了10 个风阻制动板,从前往后依次命名为板1~板10。在阻力系数相同的情况下,列车所受阻力与迎风面积成正比,阻力系数公式[25]为

表5 车顶模型计算方案Table 5 Calculation cases for roof model

式中:Fd为气动阻力;S为迎风面积;Cd为阻力系数。

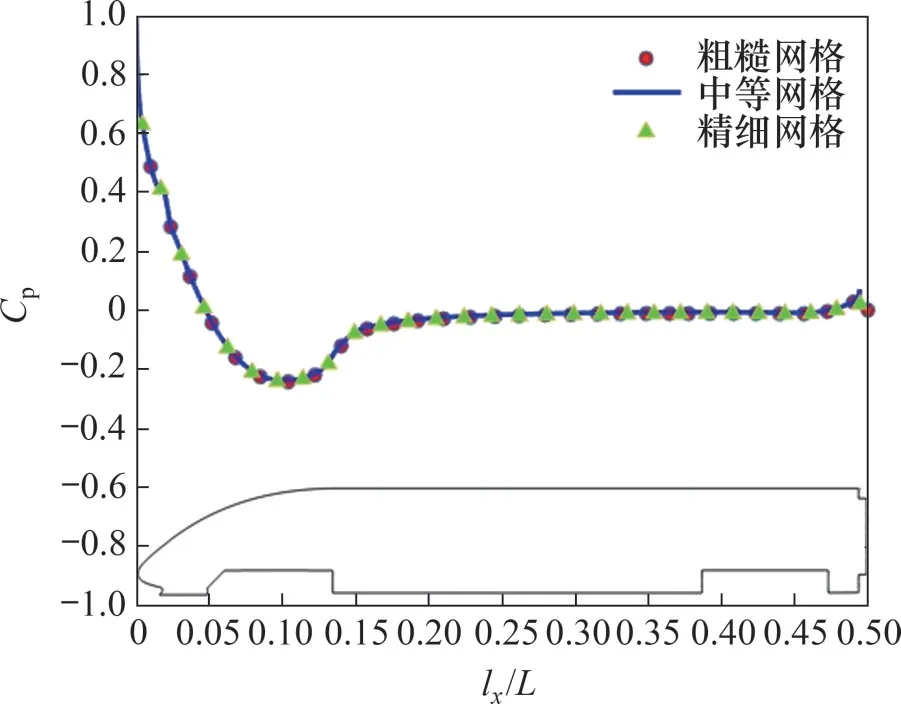

来流80 m/s 的风场作用下车顶模型气动阻力仿真计算结果根据式(2)换算为车顶模型全尺寸下的结果,如表6 所示。从表6 可见:装设斜向75°贝壳形风阻板ban2x 的车顶所受气动总阻力最大,为22 285 N。在ban2x 车顶模型中,除板1 的气动阻力相对较小之外,其余9块板受到的气动阻力均大于其他模型中各板所受气动阻力,因此,可认为在车顶均匀布置ban2x 的方案风阻制动效果最好。考虑列车双向运行情况,此工况风阻制动板将根据运行方向对角度进行调整。

表6 装设风阻制动板的车顶模型各板及总气动阻力Table 6 Aerodynamic drag on each plate and total of roof model with aerodynamic braking plates N

2.2 车顶模型周围流场结构

2.2.1 速度场分析

图11 所示为6 组装设风阻制动板的车顶模型沿车体横向对称截面上的速度云图。由图11可知,由于风阻制动板具有钝体属性,在10 个风阻制动板后均产生了1个较大的漩涡和若干小漩涡,这些漩涡彼此之间相互干涉,其中,板1形成的大漩涡与板2 所在区域重叠,致使板2 前后速度差较小,风阻制动效果较弱。

图11 装设风阻制动板的车顶模型速度云图Fig.11 Velocity contours around roof model with aerodynamic braking plates

75°设置风阻板的车顶模型周围低速区面积要大于90°设置风阻板的车顶模型周围的低速区面积。ban2x 的形状为贝壳形(两端低,中间高),与矩形及翅形相比,贝壳形与车体轮廓更为接近,气流过渡上更加平缓,能在一定程度上削弱板间干涉效应,从而从整体上加大10 个风阻板前后速度差。板的安装角度、形状对周围气流流速产生了显著影响。

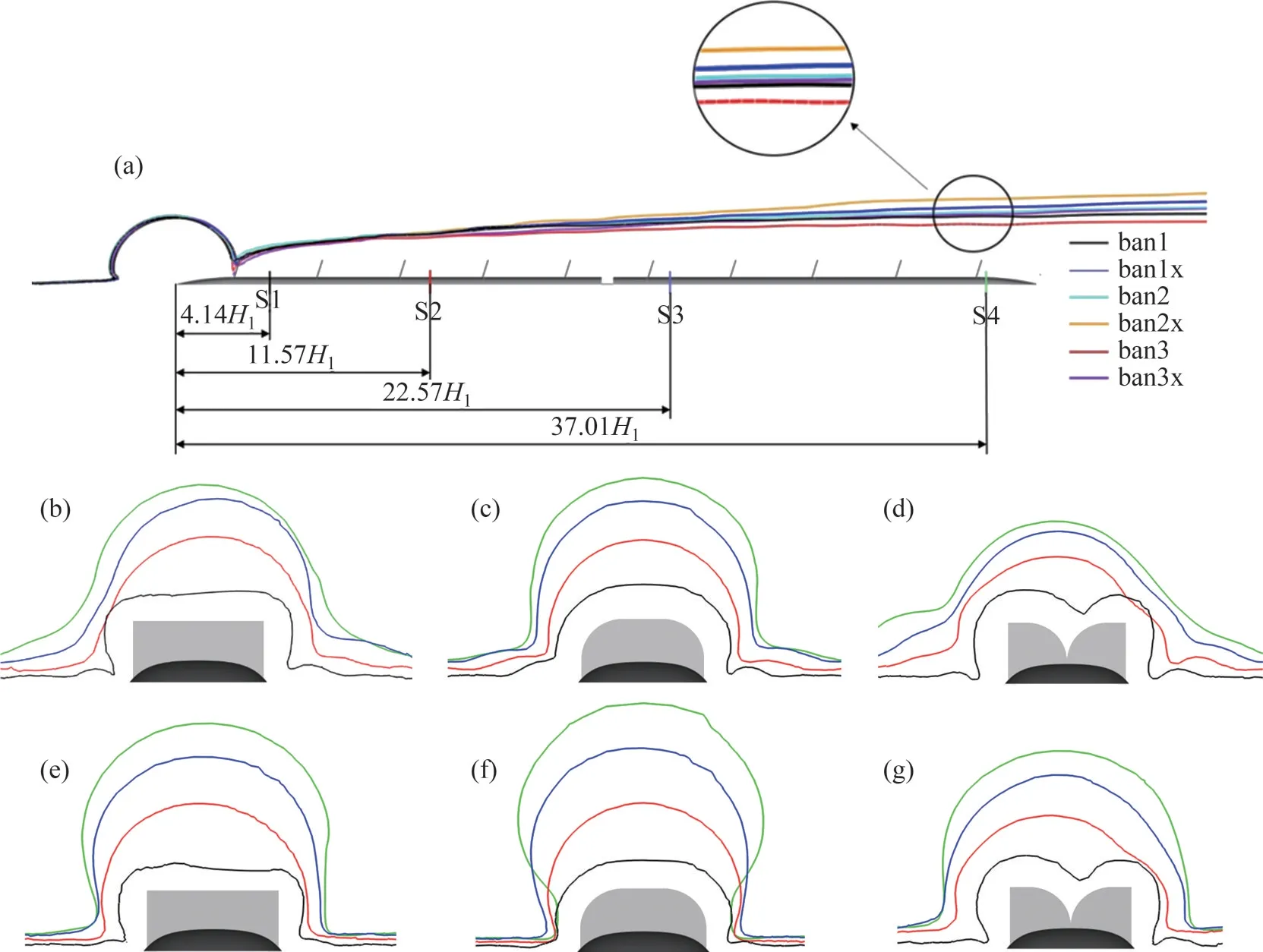

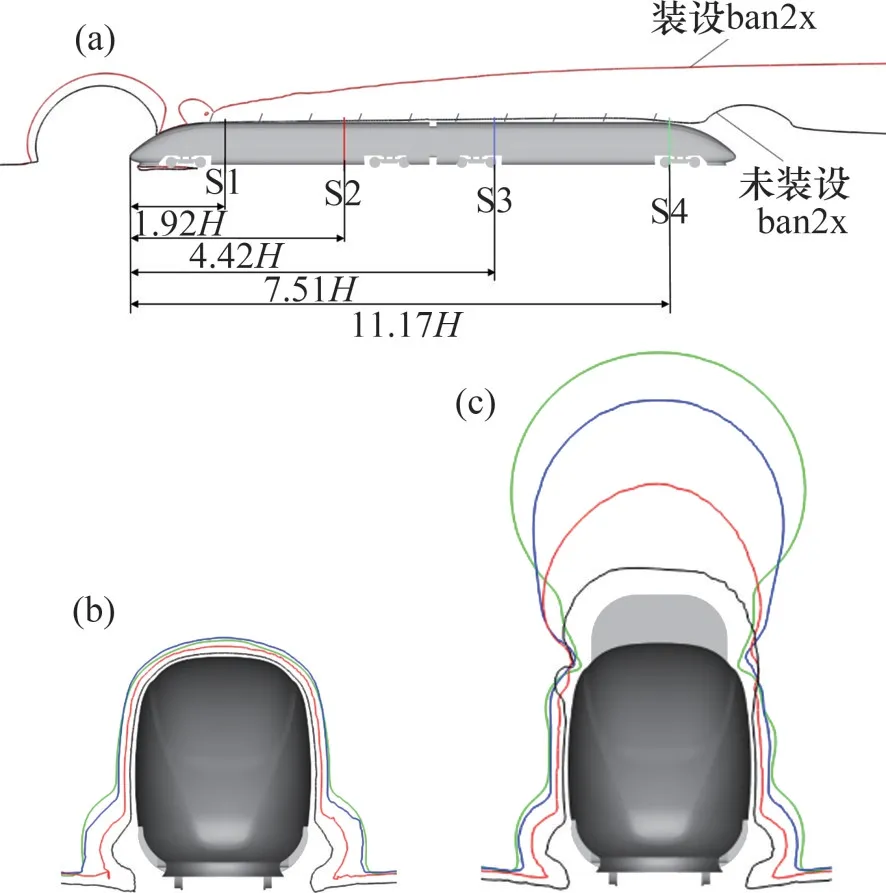

2.2.2 边界层特性

图12 所示为装设6 组不同气动外形风阻制动板后车顶上方边界层厚度分布图,选择99%的来流速度等值线来显示车顶周围的边界层厚度。由图12(a)可见,装设风阻制动板后,从车头到车尾边界层逐渐增厚。其中,装设ban2x的车顶增厚最显著。由图12(b)~(g)可知,板的气动外形对车顶上方的边界层范围有着显著影响;75°设置风阻板的车顶上方边界层均比90°设置风阻制动板的范围大;而当装设角度相同时,贝壳形板对边界层范围影响最大,矩形的影响范围其次,翅形的影响范围最小。综上可知,ban2x对车顶上方边界层影响最大。

图12 车顶模型边界层分布Fig.12 Boundary layers around roof models

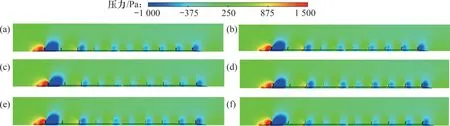

2.2.3 压力分布特性

图13 所示为装设风阻制动板的车顶模型压力云图。从图13 可见,风阻制动板周围的静压力分布发生了显著变化。板前的气流阻塞形成正压区域;受板顶部的气流分离影响,板后的气流减少,板后形成强负压区域。车顶模型中,靠近车头的板1正压及负压区域较其他板明显更大,即板1前后的压力差最大,所受气动阻力也最大。另外,比较6 个模型中对应位置的风阻制动板,在ban2x车顶模型中,板3~板10 的前后正压和负压区域面积均比其余的车顶模型的高,因此,每块板所受的气动阻力也会比其余车顶模型相应位置的板所受气动阻力高,这与表6所示结果相吻合。

图13 装设风阻制动板的车顶模型压力云图Fig.13 Pressure contours around roof model with aerodynamic braking plates

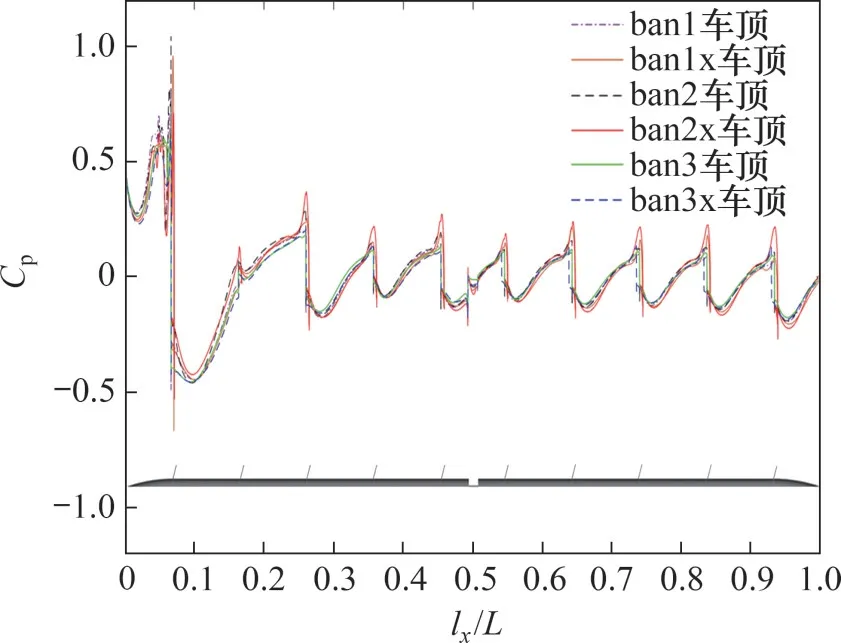

图14 所示为装设不同气动外形风阻制动板车顶模型中剖面的表面压力分布曲线。从图14可见:装设风阻制动板后,风阻板周围的压力分布发生明显突变,空间位置越接近板,压力的变化振幅越大。同时,由板1引起的车顶表面压差比板2~板10中任意一块板引起的大得多。由于板1周围气流流动分离,导致该区域产生了2 次正向的压力突变。受板5后方漩涡的影响,风挡处产生的压力变为负值。比较这6 组车顶模型的压力分布曲线可知,气动外形不同的风阻制动板对车顶表面静压力分布曲线总体趋势上影响不大,但对压力幅值有着较为明显的影响。

图14 装设不同气动外形风阻制动板的车顶模型压力分布Fig.14 Pressure distributions on roof model equipped with different aerodynamic braking plates

上述仿真结果表明,75°安装的贝壳形风阻板ban2x放置在高速列车车顶时,产生的气动增阻最大,因此,后续将选用此种方案对风阻制动板装车进行研究。

3 高速列车车身风阻制动板气动性能分析

比较75°安装贝壳形制动板ban2x 的两车模型与未装制动板的原车模型在流场中的气动性能,并对其风阻制动性能进行量化分析。

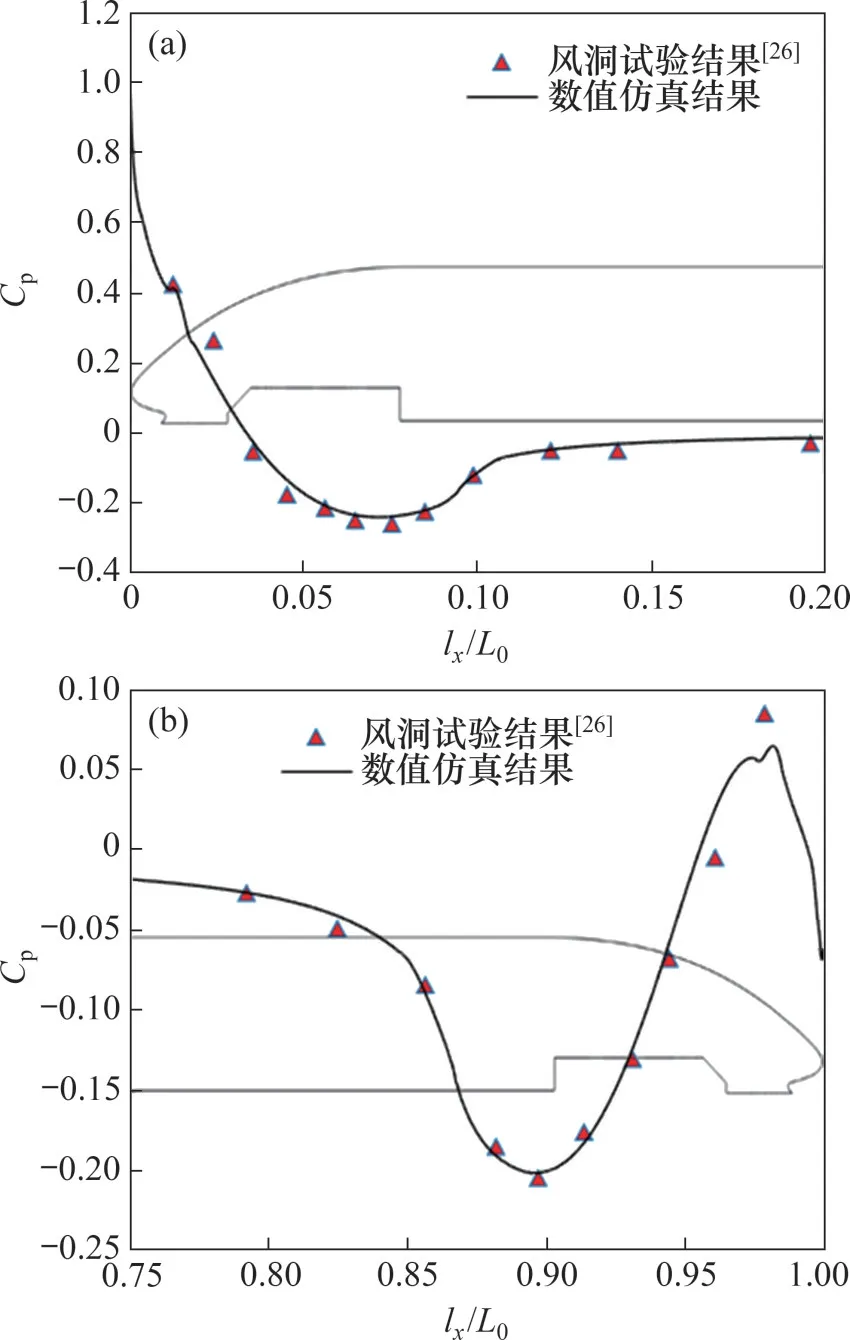

3.1 空载两车模型仿真方法验证

对未装设制动板的原车模型进行仿真验证。将列车中剖面表面压力分布曲线与XIA 等[26]给出的结果进行对比,如图15 所示。图中,L0为文献[26]在进行风洞实验时选用的三节编组动车组全长。由于本文选择两节编组模型,因此,为方便比较,根据文献[27]中方法,将两车模型的头、尾车流线型区域的表面压力系数分别与风洞试验三节动车组的头尾车表面压力系数进行对比。从图15 可见,本文原车模型的表面压力系数分布曲线与文献[26]中的数据吻合较好,表明本文选用的网格划分与数值计算方法的精确性较高。

图15 原车模型仿真方法验证Fig.15 Validation of numerical method using original train model

3.2 列车气动阻力分析

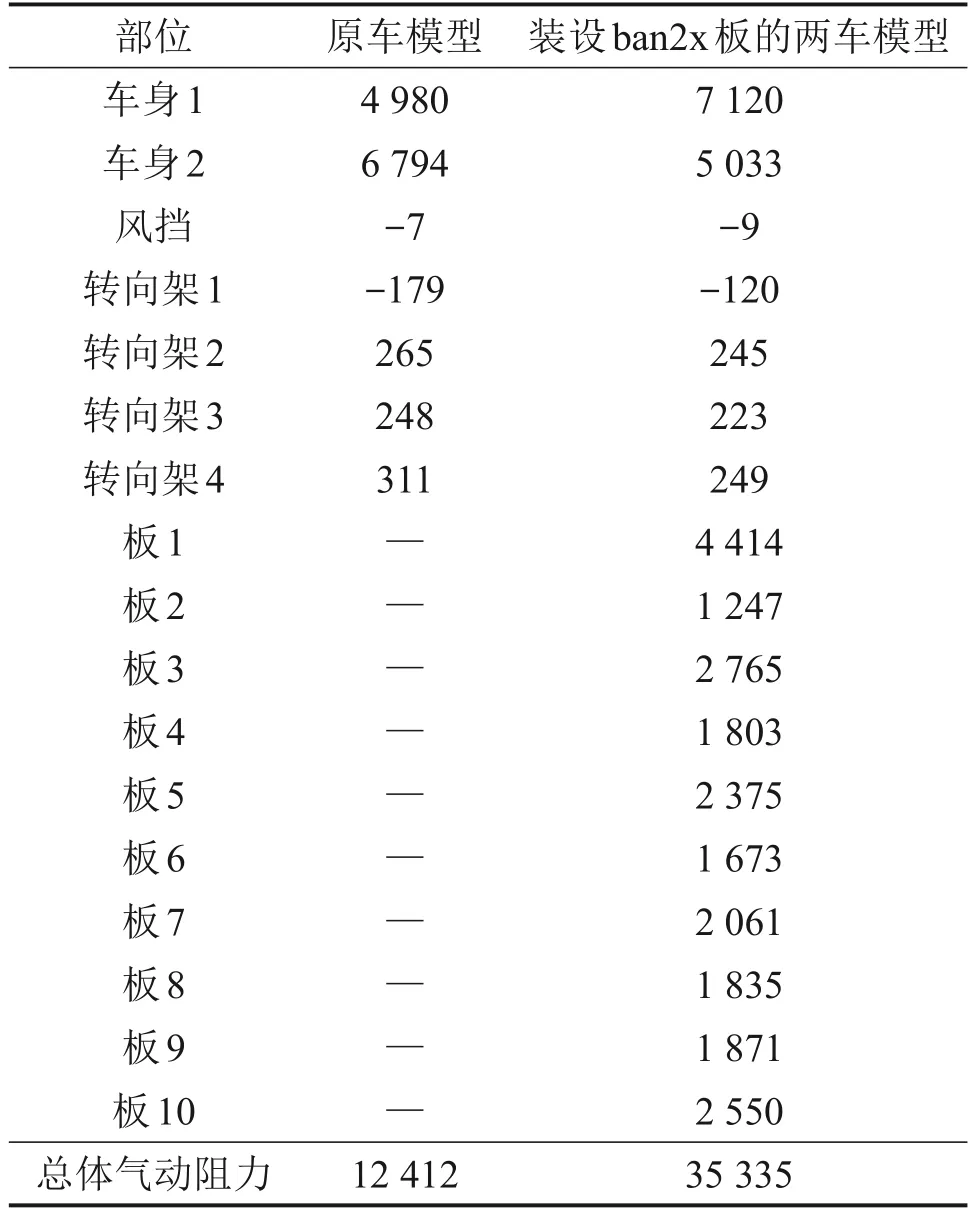

装设ban2x后的高速列车两车模型与原车模型运行速度均为80 m/s。数值计算所得各部分的气动阻力换算为列车全尺寸下的计算结果,结果如表7所示。两节编组的高速列车车顶上方均匀安装了10 个风阻制动板,从车头至车尾依次为板1~板10;4个转向架从车头到车尾依次命名为转向架1~转向架4,头车车身命名为车身1,尾车车身命名为车身2。

从表7 可见,装设ban2x 的高速列车两车模型所受的总气动阻力为35 335 N,远大于未装设风阻制动板的高速列车原车模型所受的气动阻力12 412 N,增阻约185%。其中,板2受到气动阻力最小,所受阻力为原车模型所受总阻力的10.1%,板1受到气动阻力最大,所受阻力为原车模型所受总阻力的35.3%。可见:各风阻制动板均起到了较明显的增阻效果。

表7 原车模型与装设ban2x风阻制动板的两车模型各部分气动阻力Table 7 Aerodynamic drag on each part and total of two-car grouping model with and without ban2x aerodynamic braking plates N

3.3 列车周围流场结构

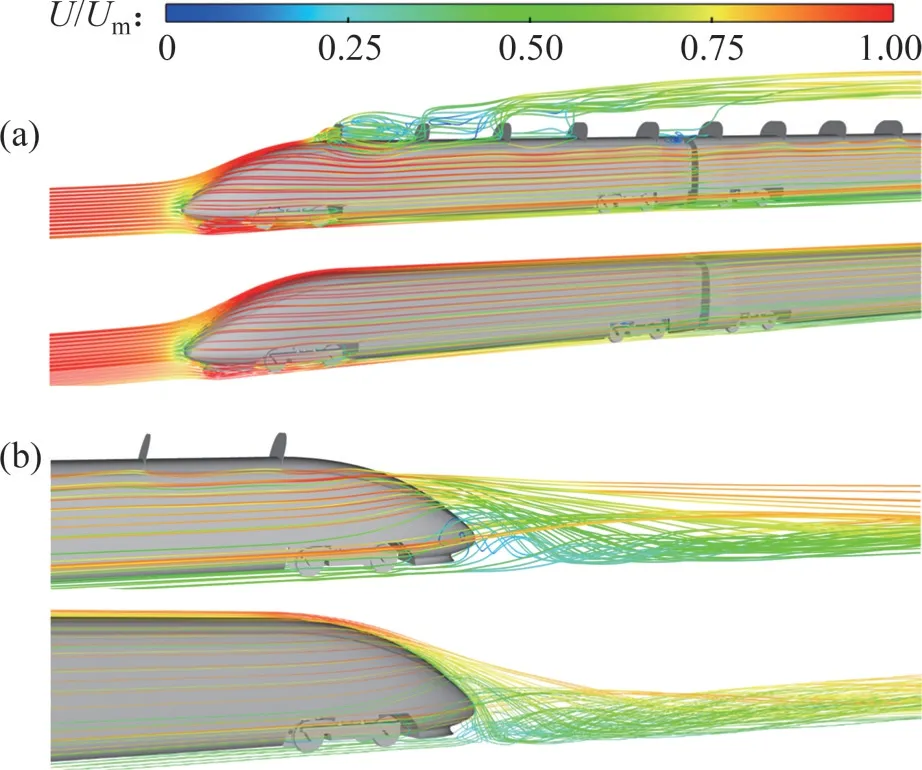

3.3.1 流线分析

图16 所示为列车周围流线图。从图16 可见,放置风阻制动板后,车顶气流呈现减速趋势。风阻制动板的阻挡作用产生了绕流,气流撞击制动板后从板的侧端和上端经过,绕流到板的后方,而在这个过程中,气流速度明显减小。气流在制动板后方形成加速—减速—加速的过程。从图16(b)可知,由于风阻制动板的流动分离作用,车尾处部分气流轨迹上升到距车体一定高度;由于缺少车顶部气流的汇入与挤压,装设风阻制动板的车体尾部的气流流速要明显低于未装设风阻制动板的车体尾部流速。

图16 列车周围流线图Fig.16 Streamlines around train colored with velocity magnitude

3.3.2 速度场分析

图17 所示为原车模型和装设ban2x 风阻制动板的两车模型中剖面流场速度云图,可见:未装设制动板的原车模型由于采用流线型车头设计,低速区主要出现在头尾车鼻尖附近和列车底部区域;而装设ban2x风阻制动板后,列车周围流速分布发生明显改变:由于ban2x 与水平地面存在75°夹角,并在车顶均匀布置,车顶部分减速区域明显增大,且越接近车尾气流减速越明显。同样,每个板后部均存在较大的漩涡,说明每个板都起到了较好的风阻增阻效果。

图17 中心对称平面上列车周围速度云图Fig.17 Velocity contours around train in symmetry plane

3.3.3 边界层特性

图18 所示为列车上方边界层示意图。从图18可见:装设风阻制动板后,高速列车车头处、车顶上方以及车尾处的边界层轮廓发生了显著变化,沿车身方向上各个位置的边界层厚度均有所提高。同时,由于板1的影响,车头处边界层有显著的变厚现象。在车顶上方,风阻制动板对边界层厚度有着显著影响。

图18 列车周围边界层Fig.18 Boundary layers around train

3.3.4 压力场分析

图19 所示为装设ban2x 板的两车模型压力云图。从图19 可见:装设ban2x 风阻制动板后,风阻制动板周围的静压力分布发生了显著变化,但整体的压力分布规律与车顶模型的基本一致;板1所受到的气动阻力最大。另外,由于板1~板10 风阻制动板的综合作用,车尾部气流分流明显,车尾附近的地面压力显著降低。

图19 中心对称平面上列车周围及列车表面压力云图Fig.19 Pressure contours around and on train in symmetry plane

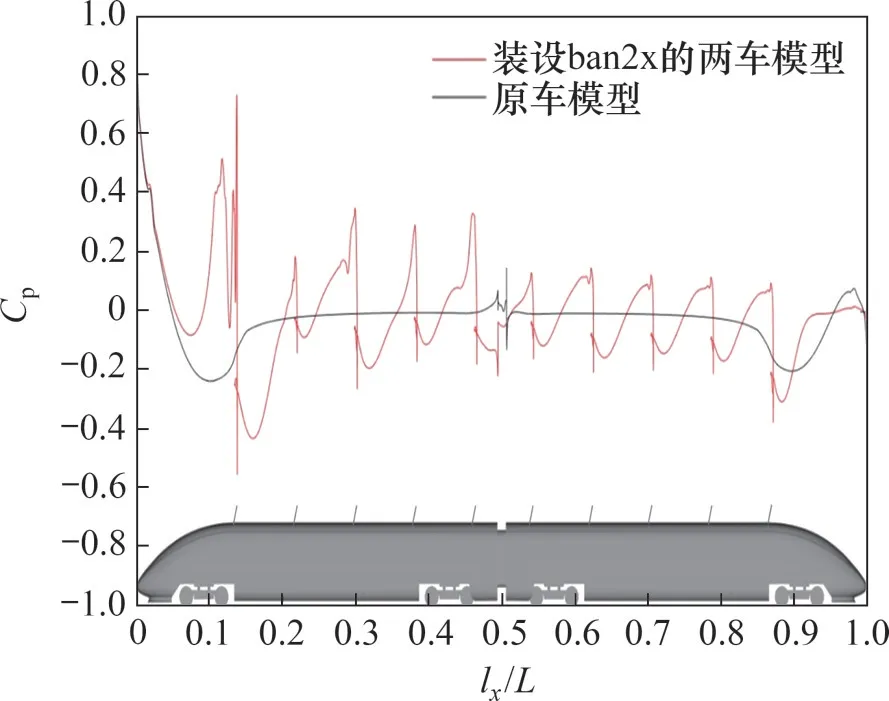

图20 所示为装板高速列车两车模型和原车模型表面压力系数Cp沿车身X轴方向的分布曲线。由图20 可知,空间位置越接近风阻制动板,压力的变化振幅就越大。头车上的风阻制动板引起的压力峰值大于尾车上的风阻制动板引起的压力峰值,该现象是头车上的风阻制动板先遇到气流引起气流分离所致。

图20 列车表面压力分布Fig.20 Pressure distributions on train

综上所述,将75°安装的贝壳形风阻板ban2x均布放置于高速列车车顶,高速列车产生的气动阻力较不装板时提高了185%,增阻特性显著提高。但在考虑列车双向运行情况时,风阻制动板需根据运行方向对角度进行调整。

4 结论

1)提出了3 种外形(贝壳形、矩形和翅形)、2种装设角度(75°和90°)的风阻制动板,组成6 种风阻制动板设计方案。其中,贝壳形的风阻板气动增阻效果明显比矩形及翅形的风阻制动板的气动增阻效果好;75°装设风阻板的列车制动性能比90°装设的制动性能好。

2)将贝壳形、与水平地面成75°夹角的风阻制动板装设于原始高速列车两车模型上,其总风阻制动力较原型模型提升了185%,增阻特性显著提高。