高温堆非纯氦气中预氧化对3种高温合金的腐蚀行为影响研究

李昊翔,郑 伟,银华强,王秋豪,何学东,马 涛,杨星团

(清华大学 核能与新能源技术研究院,北京 100084)

作为第四代核能系统,高温气冷堆(简称高温堆)具有良好的固有安全性、经济性,其发电效率高,工艺热应用也非常广泛[1]。由于在核能制氢和高温工艺热方面的应用前景及其固有安全属性,高温堆得到了快速发展[2]。然而,高温堆一回路冷却剂氦气中含有微量的CO、H2O、CH4、CO2、N2、O2等杂质气体,浓度通常在几到几百ppm。杂质气体的存在对高温堆中间换热器以及蒸汽发生器的合金材料造成氧化、渗碳、脱碳等腐蚀,腐蚀现象的发生使得高温合金材料性能发生变化,进而对设备的可靠性、安全性造成影响。故高温堆中合金材料腐蚀机理与现象的研究意义重大。

Inconel 617、Hastelloy X、Incoloy 800H 3种合金是高温堆中间换热器及蒸汽发生器设备候选材料,德国 PNP项目和日本 HTTR项目中分别使用过Inconel 617合金和 Hastelloy X合金[3-4]。Incoloy 800H合金是清华大学设计开发的高温气冷堆示范电站(HTR-PM)的蒸汽发生器候选材料[5]。在含有杂质的高温氦气环境中,镍基合金主要受到脱碳、渗碳和内氧化等腐蚀。有研究[6-7]表明,脱碳导致蠕变性能下降,严重渗碳导致材料低温脆化,内氧化导致表面脆化。Quadakkers等[8]的研究表明,镍铬合金在高温环境下表面生成的富铬氧化层是防止其在高温下发生严重腐蚀的重要因素,这说明氧化层的形成对于合金耐腐蚀性能的提升有至关重要的影响。本文拟探究预氧化对3种合金在高碳势环境下腐蚀行为的影响,并对有无预氧化的3种合金的抗腐蚀能力进行评估和比较。

1 试验流程

1.1 试验材料

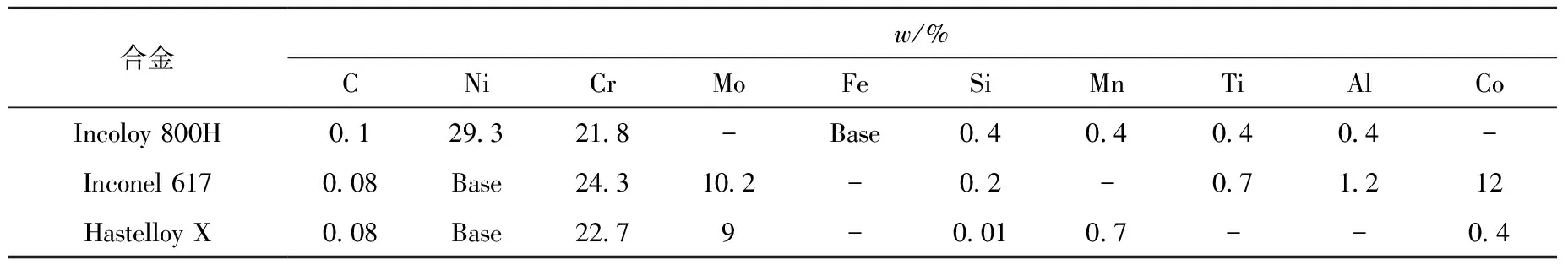

本文选取的3种高温合金材料为Inconel 617、Hastelloy X和Incoloy 800H合金。材料的最终热处理温度为1 180 ℃,水冷10 min。3种合金的化学成分列于表1。

表1 3种合金的主要化学成分

1.2 试验方法

腐蚀试验开始前,使用切割机将合金样品加工成20 mm×8 mm×1 mm的短栅型试件。将样品用600#、1000#、1200#、2000#砂纸进行机械抛光,并对所有表面进行研磨。在试验开始前,将试样在无水乙醇中进行超声清洗,然后在空气中干燥,用精度为1 mg的电子天平称重并记录。

本试验设置He-1和He-2两种非纯氦气气氛进行腐蚀试验。两种试验气氛采用气体钢瓶配气得到,其配置依据为 HTR-PM 的氦气杂质设计限值,即ptot=7 MPa下,杂质气体H2、H2O、CO、CO2、CH4、O2和N2的运行值分别为7、1、7、1、3、1、2 ppm[9]。由于试验气氛配置过程中水的配置和水含量的测量均十分困难,且使用高纯氦气配置时只会引入极少量的水分,因此水的含量以实测值为参考。同时因为高温环境下氧分压对腐蚀试验的腐蚀结果影响较大,根据HTR-10的实际运行工况,高温堆一回路中实际氧浓度约为0.1 ppm[10],故将试验气氛中的氧浓度设定为约1 ppm,试验主要探究CO浓度对3种高温合金的氧化腐蚀影响。He-1和He-2气氛的杂质组成及其含量列于表2,其中He-1气氛模拟高温堆运行工况下的氦气气氛;He-2在He-1的基础上增加CH4浓度,较He-1有更高的碳势。

表2 腐蚀试验气氛杂质的含量

根据Rouillard等[11-12]以及清华大学[13]的研究,几十小时的腐蚀试验已有较明显的腐蚀现象。考虑到经济和试验条件等因素,本试验的预氧化时间与腐蚀时间均选为50 h。

3种合金分别设置预氧化和未预氧化两个组,预氧化组每组设置两个平行样品。预氧化组与未预氧化组试验分开进行。腐蚀试验中,先将预氧化组3种合金样品放入高温炉内,抽真空检查装置气密性良好后向高温炉内匀速通入氧化气氛He-1,高温炉以5 ℃/min的速度均匀升温至950 ℃(0.1 MPa)后保温腐蚀50 h,保温结束后对高温炉进行充分冷却。为减少试验过程中气氛等的变化对两组合金样品的影响,待预氧化组腐蚀结束后向高温炉内放入未预氧化组的3种合金,再次对高温炉进行抽真空处理,抽真空完成后按上述步骤继续向高温炉内通入配置的He-2气氛并腐蚀50 h。考虑到经济性以及在整个腐蚀试验过程中高温炉内气氛须保持恒定,将腐蚀试验过程中的气体流量设置为 0.1 mL/(s·cm2)。输入气体的流量由质量流量计控制。

试验结束后,使用精度为1 mg的电子天平对样品进行称重。采用XQ-1型金相试样镶嵌机对样品进行热固性塑料压制。此后利用600#、1000#、1200#、2000#砂纸进行机械抛光,直至表面无划痕和污迹。通过扫描电镜(SEM)、电子探针(EPMA)以及碳硫分析仪分析腐蚀后3种合金样品的形貌、元素分布以及元素含量随深度的变化。

2 结果分析

2.1 质量变化

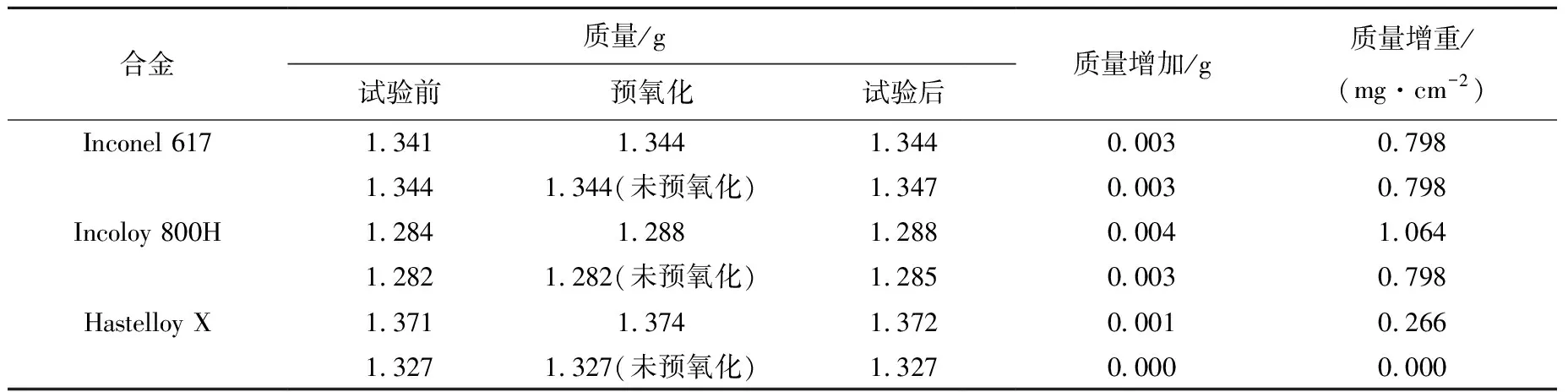

试验后3种合金的质量增重列于表3,表中预氧化组数据为两个平行样品的平均值。质量增重按式(1)计算。

(1)

式中:ρA为单位表面积质量增重,mg/cm2;m2为腐蚀后质量;m1为腐蚀前质量;A为样品表面积。

由表3可知,预氧化与未预氧化合金腐蚀后均出现了质量增重的现象。两种情况下Incoloy 800H合金的质量增重均最大,Hastelloy X合金的质量增重均最小,说明Hastelloy X合金的耐腐蚀性最好,这与文献[14]的测试结果一致,而Incoloy 800H合金在3种合金中最差。整体上,预氧化组的质量增重较未预氧化组大,说明合金在He-1中预氧化腐蚀50 h过程中产生了较大的增重,增重的质量主要来源应为合金表面形成的氧化层和合金内部的内氧化现象。

表3 试验后3种合金的质量增重

2.2 SEM分析

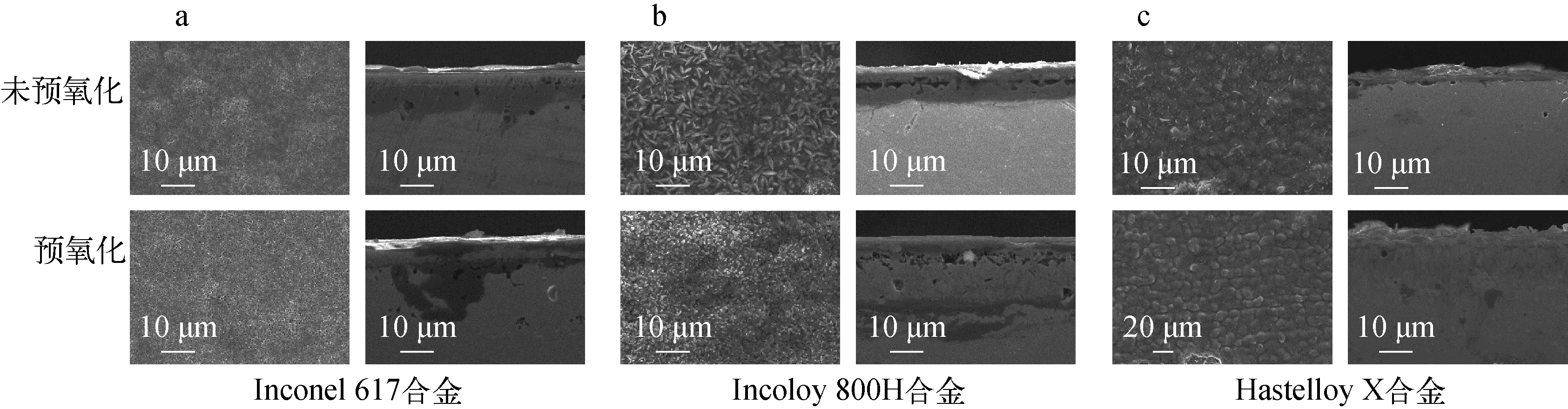

Inconel 617、Hastelloy X、Incoloy 800H合金有无预氧化腐蚀后的SEM图像示于图1。由图1a可看出,两种情况下腐蚀后Inconel 617合金表面均产生了大量孔隙和空穴,合金表面产生了一层连续完整的氧化层,但由于孔隙和空穴的存在,氧化层的致密性较低。合金内部有大量空穴产生,发生明显的内氧化现象。合金内部存在的黑斑说明合金可能发生了轻微渗碳。由图1b可看出,两种情况下腐蚀后Incoloy 800H合金表面产生了大量颗粒状晶体,预氧化后合金表面晶体更致密。两种情况下合金表面均形成一层连续完整的氧化膜,其内部存在孔隙和空穴,并出现内氧化现象,预氧化组在氧化层下方存在大量黑斑,发生了明显的渗碳现象。由图1c可看出,腐蚀后Hastelloy X合金表面均生成大量柱状晶体,且合金表面有一层连续完整的氧化层。合金内部无明显孔隙和空穴,应无明显的内氧化现象。合金内部的黑斑说明合金可能发生了轻微渗碳。

图1 3种合金腐蚀后的SEM图像

2.3 EDS分析

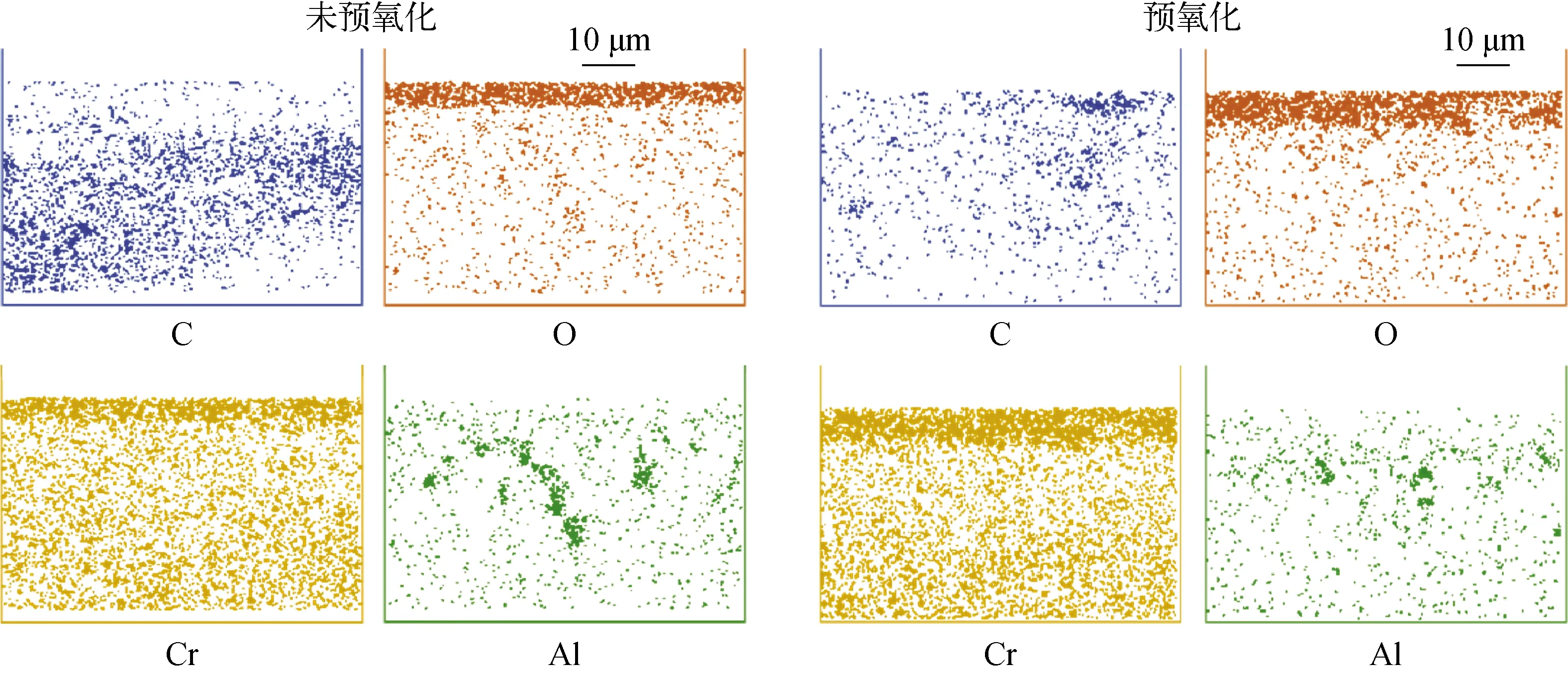

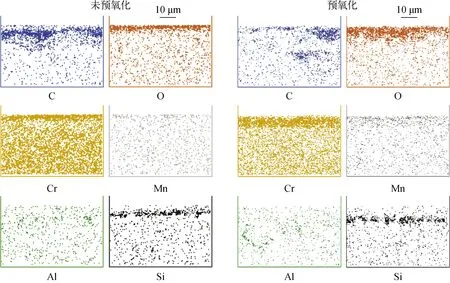

图2为Inconel 617合金有无预氧化腐蚀50 h后的EDS元素图像。通过元素分布对比可知,相较预氧化组,Inconel 617合金在He-2气氛中腐蚀50 h后其内部有更明显的渗碳现象,渗碳程度明显加深,渗碳区域明显更广,且渗碳边界还在向下扩散。两种腐蚀后均有一层连续致密的氧化层,其主要为铬的氧化物;预氧化组的氧化层厚度更厚且更致密,其内部的内氧化程度与深度较低。图2说明预氧化所形成的氧化层对减轻渗碳和内氧化有一定的效果。

图2 Inconel 617合金有无预氧化腐蚀后的EDS元素图像

图3为Incoloy 800H合金有无预氧化腐蚀50 h后的EDS元素图像。对比元素分布可看出,Incoloy 800H合金整体渗碳现象与Inconel 617合金相反,其在He-1气氛下预氧化后再在He-2气氛下腐蚀后渗碳和内氧化现象更为明显,渗碳程度加深,渗碳区域更广,且渗碳边界还在向下扩散。两种情况腐蚀后均有连续致密的氧化层,经预氧化后的腐蚀层厚度更大、更致密。分析可知预氧化所形成氧化层的抗渗碳和抗内氧化腐蚀能力较弱。

图3 Incoloy 800H合金有无预氧化腐蚀后的EDS元素图像

图4为Hastelloy X合金有无预氧化腐蚀50 h后的EDS元素图像。根据元素分布可看出,预氧化后合金表面形成更致密、厚度更大的氧化层,表面锰元素含量也更多。两种腐蚀情况下合金内部的内氧化均较Inconel 617合金更少。900 ℃时,锰在Cr2O3中的扩散系数较铬本身在Cr2O3中的扩散系数大100倍,故锰在Cr2O3层的上部富集并可能形成了致密的MnCr2O4层[11]。该因素是哈氏合金具有强抗腐蚀能力的主要原因,这与Haynes 230合金的抗腐蚀能力非常相似[15]。同时两种情况下Hastelloy X合金均发生轻微渗碳,根据Quadakkers等[3]的研究结果,这种致密氧化层下轻微渗碳的腐蚀现象对合金的高温蠕变性能是有利的。可看出,预氧化对Hastelloy X合金抗渗碳和预氧化的作用均不大,合金在He-2中形成的氧化层足以拥有良好的抗腐蚀能力。

图4 Hastelloy X合金有无预氧化腐蚀后的EDS元素图像

2.4 EPMA分析

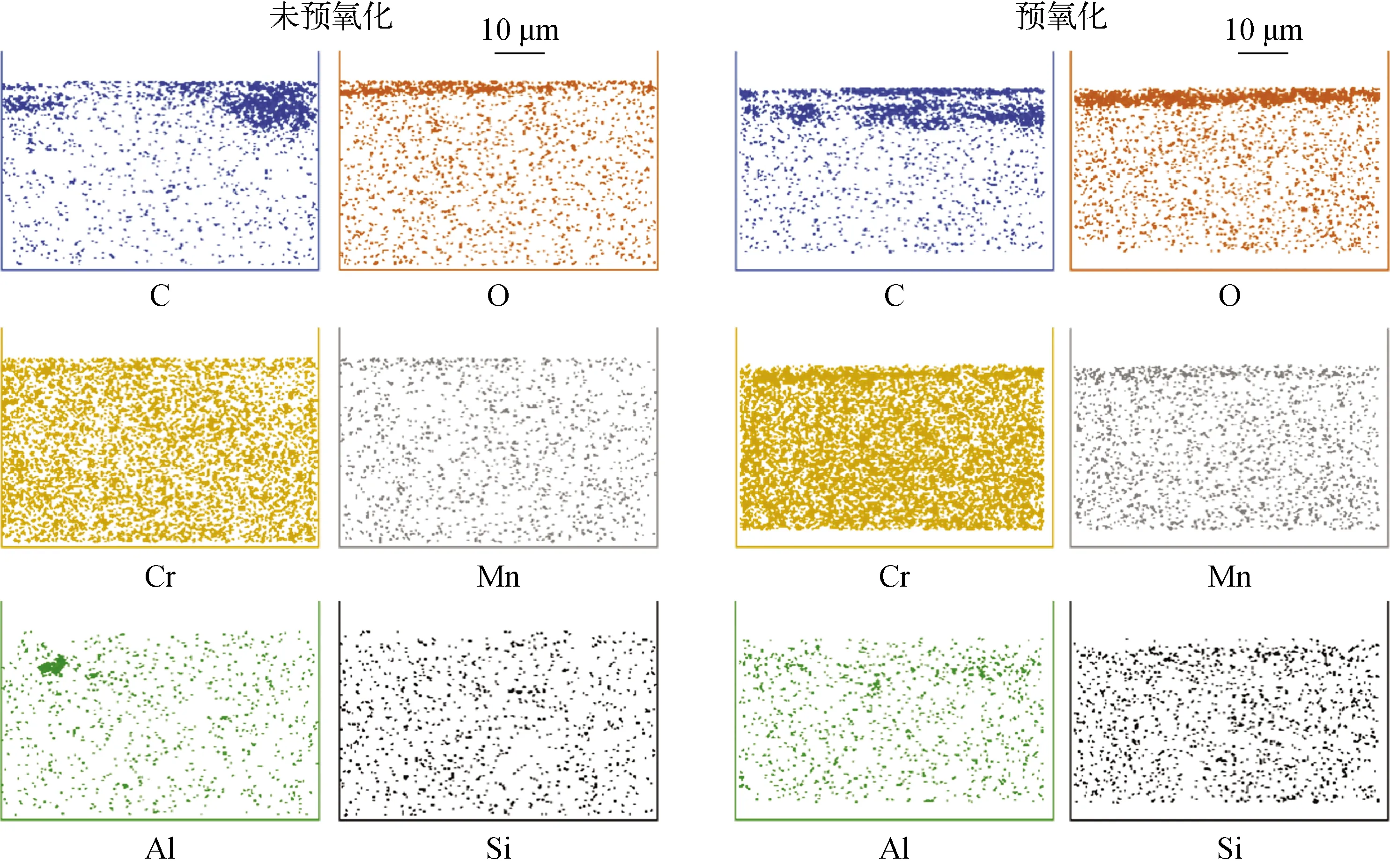

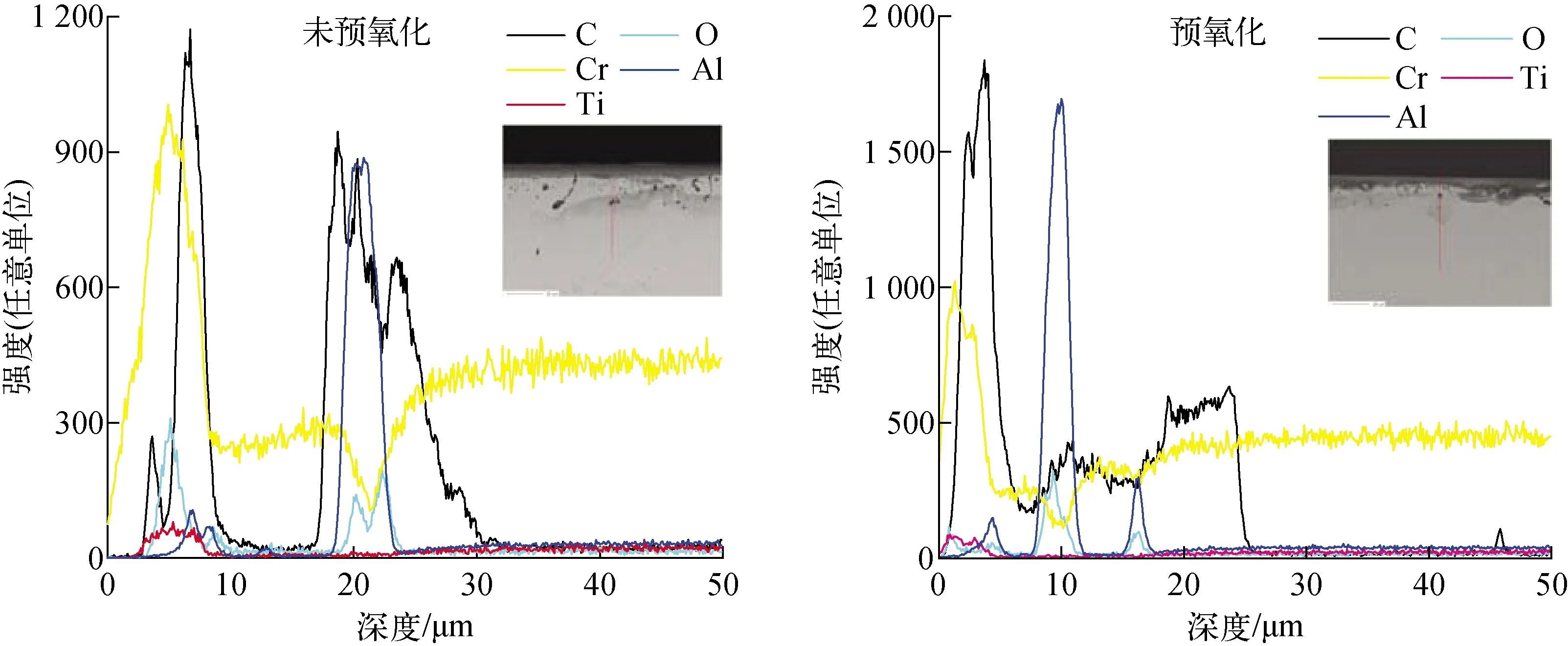

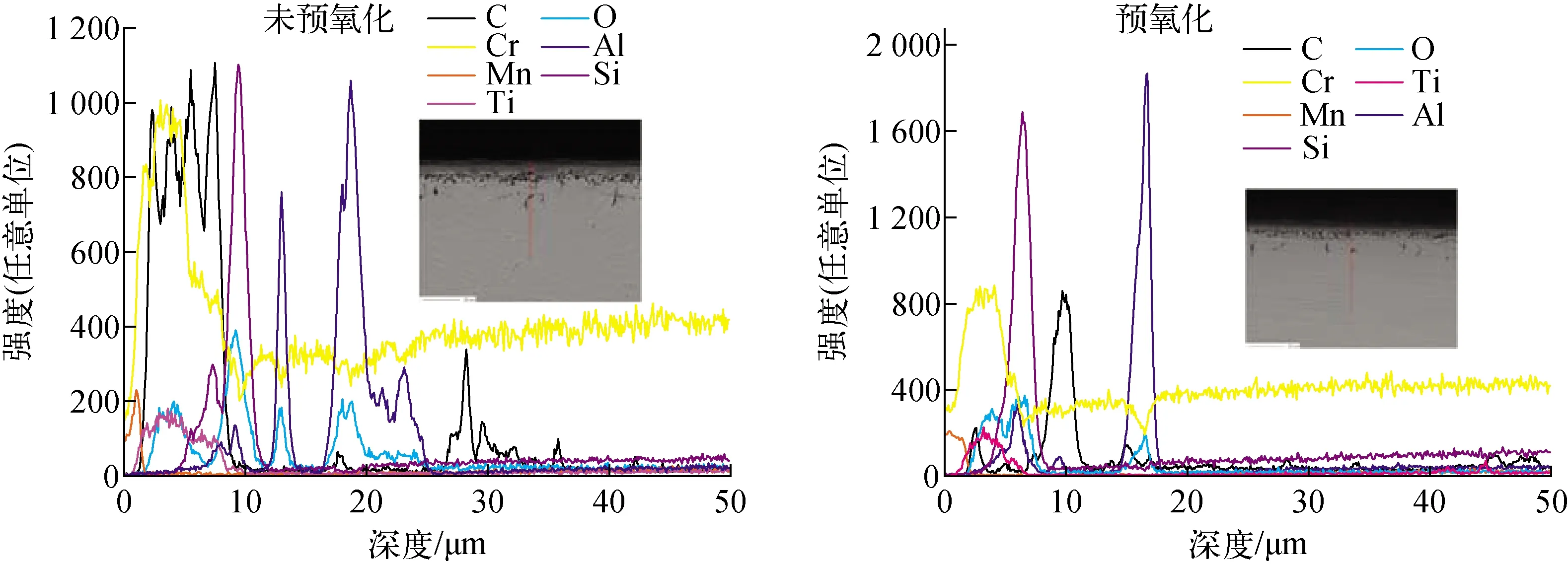

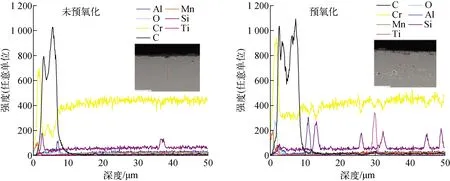

通过对3种合金进行EPMA表征分析,得到两种气氛腐蚀情况下合金内元素含量随深度的变化(图5~7)。根据气氛设置情况对3种合金分别进行对比分析。

由图5可知,Inconel 617合金预氧化后表面形成更厚的氧化层。两种腐蚀情况下合金内部均发生大量渗碳和明显内氧化,在氧化层下方,铬元素的含量有一个突然降低的趋势,这是由于大量的铬向合金表面迁移形成氧化层,导致贫铬区的出现,此现象与Quadakkers[3]研究的铬耗竭现象一致。

图5 Inconel 617合金有无预氧化腐蚀后的EPMA元素图像

由图6可见,Incoloy 800H合金整体EPMA结果和EDS结果一致。其在预氧化后氧化层更厚,达到了10 μm,预氧化后合金内部的渗碳和内氧化现象更明显。和Inconel 617合金相似,可很明显地观测到在氧化层的下方出现一贫铬区,应发生了铬耗竭现象。

图6 Incoloy 800H合金有无预氧化腐蚀后的EPMA元素图像

由图7可看出,两种情况下Hastelloy X合金的腐蚀结果相似,表层都生成了一含锰元素的完整氧化层,氧化层下方都有轻微渗碳。预氧化后合金内部有轻微内氧化,这可能是由于He-1中氧分压较大使得Hastelloy X合金在还未形成氧化层时内部发生了一定的内氧化。整体上,Hastelloy X合金抗腐蚀性能最好,预氧化对其耐腐蚀性的提升作用不大,这与EDS结果一致。

图7 Hastelloy X合金有无预氧化腐蚀后的EPMA元素图像

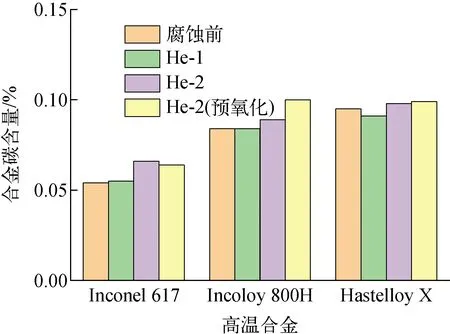

2.5 合金含碳量分析

3种合金在不同气氛下腐蚀前后碳含量的变化示于图8。可看出,在3种情况下,HastelloyX合金腐蚀后渗碳量均很小,表现出良好的抗渗碳腐蚀能力;Inconel 617合金在预氧化后渗碳程度较未预氧化更低,说明预氧化后合金表面形成的氧化层起到了一定的抗渗碳腐蚀能力,这与EDS和EPMA结果一致;Incoloy 800H合金在预氧化后渗碳现象加剧,与EDS及EPMA所得结论一致。通过He-1和He-2气氛下合金碳含量对比可知,3种合金在He-2气氛下的渗碳量均大于He-1气氛下的渗碳量,这说明CH4在合金的渗碳腐蚀过程中发挥着重要作用。

图8 3种合金腐蚀前后碳含量变化

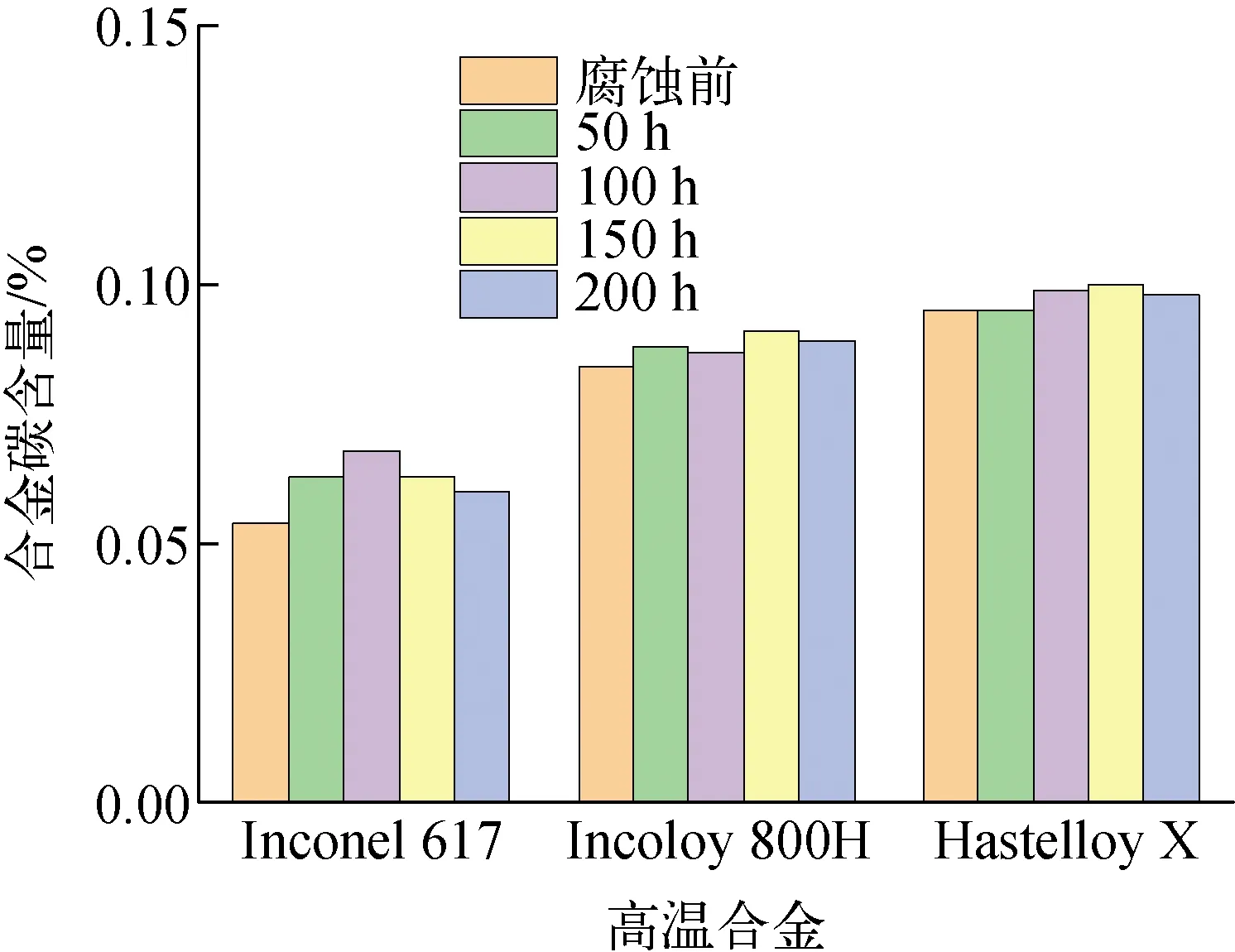

针对3种合金的渗碳现象,为探讨腐蚀时间对其渗碳量的影响,将4组3种合金(每组每种合金各2个)放入He-1气氛中腐蚀50、100、150、200 h,采用碳硫分析仪测定4组合金的碳含量,结果如图9所示。可看出,随着腐蚀时间的增长,合金的渗碳量没有明显增加。这说明腐蚀时间达50 h时,3种合金均已发生充分的渗碳现象,合金内部的碳迁移速率非常高。

图9 3种合金在He-1气氛下腐蚀前后碳含量变化

3 结论

本文在950 ℃、0.1 MPa的非纯氦气环境下探究了预氧化对Inconel 617、Hastelloy X、Incoloy 800H 3种高温合金腐蚀行为的影响。基于称重、SEM、EDS、EPMA以及碳硫分析仪碳含量结果对腐蚀情况进行了分析和讨论,得到如下主要结论。

1)3种合金经过预氧化后腐蚀质量增重均较大,这与合金在He-1气氛预氧化过程中生成的厚度更厚、更致密的氧化层以及合金的内氧化现象有关。

2)3种合金腐蚀后碳含量均有所上升,说明3种合金腐蚀过程中均发生了渗碳现象。Hastelloy X合金两种情况下碳含量变化最小,说明其拥有较好的抗渗碳腐蚀能力,相反Incoloy 800H合金抗渗碳腐蚀能力最弱。

3)根据碳硫分析结果,延长腐蚀时间对3种合金的渗碳量无明显影响,说明3种合金在腐蚀50 h时其渗碳行为已结束。

4)通过3种合金在He-1气氛和He-2气氛腐蚀后碳含量对比可知,CH4在合金的渗碳腐蚀过程中发挥着重要作用。

5)试验结果表明,预氧化对Inconel 617合金的抗氧化和渗碳能力有一定的作用,对Hastelloy X合金的抗腐蚀能力没有明显改善。对于Incoloy 800H合金,预氧化所形成的氧化层的抗渗碳腐蚀能力欠佳。使用He-1气氛进行较短时间预氧化所形成的氧化层对于合金耐腐蚀性提升较小,无必要性。