反应堆压力容器下降段水-蒸汽CCFL实验与模型研究

陈登高,毕景良,黄彦平,袁德文,昝元锋,徐建军

(中国核动力研究设计院 核反应堆热工水力技术重点实验室,四川 成都 610213)

压水堆一回路失水事故是典型的反应堆事故工况,在小破口事故发生后通常依次经历喷放、再灌水、再淹没等过程[1]。喷放开始后,堆芯中的冷却剂从破口喷出,压力急速下降,堆芯中的存留冷却剂因闪蒸快速汽化,进一步将冷却剂带出压力容器。安注水(ECC)系统在喷放发生后压力容器压力降低至设定值时投入,由于堆芯内蒸汽的不断产生,注入反应堆下降段的安注水会因气液逆向流动限制(CCFL)[2]可能被蒸汽携带从破口旁通流出,即安注水的旁通现象,此时堆芯得不到良好的冷却;随着堆芯产生蒸汽的减少,安注水得以逐渐注入下腔室,旁通减少,开始进入再灌水阶段。由于从冷段注入的安注水是过冷的,堆芯的部分蒸汽在下降段将被冷凝,冷凝有利于降低蒸汽流量,增加安注水流量而抑制CCFL现象的发生[3]。通过实验研究喷放末期下降环腔注水特性并获取实验数据,并据此建立下降段CCFL预测模型能够为反应堆破口事故工况模拟和制定应急预案提供支撑。

在已有研究中,反应堆压力容器下降段CCFL实验研究主要有Creare[4-5]、BCL[6-7]和UPTF Test6和Test7[8-9]等,它们都采用了水-蒸汽介质模拟真实安注过程。Creare和BCL实验的原型相同,实验本体的模化比例为1∶15、2∶15和1∶5,安注水从3个冷段安注口注入,从1个冷段破口流出,4个口呈90°夹角。UPTF Test6和Test7本体与原型为1∶1尺寸,同样为3安注口和1破口布置,角度为120°+60°的形式,研究中还测试了1、2和3安注口不同注水方式下的气液逆流特性。Glaeser[10]总结了UPTF、Creare和BCL下降段CCFL实验数据,并使用Wallis和Kutateladze模型进行了预测。为了在模型中考虑水-蒸汽CCFL中的蒸汽冷凝现象,Glaeser增加了蒸汽冷凝预测模型,将冷凝导致的蒸汽减少计算到无量纲蒸汽流速中,使得改进后的模型仍满足Wallis[11]和Kutateladze[12-13]模型的基本形式。Cho等[14]在下降段CCFL实验本体模化研究中同样使用了与Glaeser工作中类似的冷凝模型。由于该模型是半经验公式,模型中的冷凝系数需要从对应的实验数据中分析得到,因此需要基于实验数据开展对应的分析。本研究针对华龙一号压力容器,实验本体布置为2安注口和1破口,相互呈120°夹角,与已有研究差异较大。已有研究表明,安注口与破口布置方式以及下降段几何特征尺寸对安注特性有明显影响,因此需针对华龙一号压力容器几何特征参数开展模型分析。此外,已有下降段CCFL建模分析重点关注发生CCFL后及完全CCFL区域,缺少CCFL起始点相关研究。本研究中实验部分通过改变安注水和蒸汽流量模拟不同的CCFL过程,有助于揭示原型下降段的完整的气液逆流过程,为原型失水事故建模和预测提供参考。

1 实验装置与实验方法

1.1 实验本体

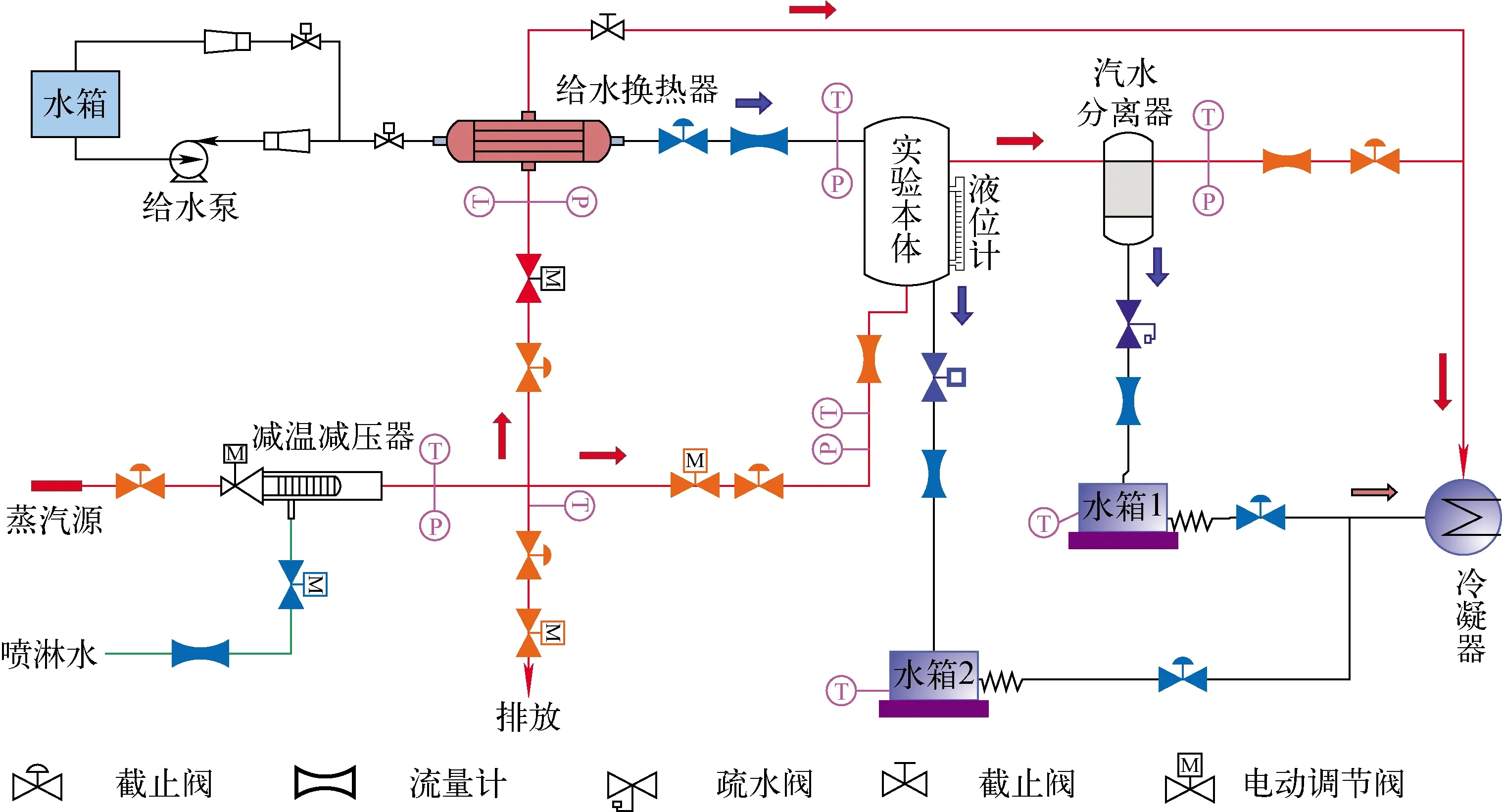

本研究所用实验本体如图1所示,实验本体基于原型几何参数,使用1∶5.8修正的线性缩比得到,具体缩比方法可参考文献[14],本体下降段环隙宽度为0.051 m。筒体上部布置2个安注水注入口和1个破口,3个口在同一高度,都与下降段环腔连通,相邻口之间水平面夹角为120°。本体中间为4根竖直方向布置的圆管,在不同高度位置上沿径向开孔,实验中,蒸汽经圆管底部供入后经4根蒸汽喷管注入实验本体内部腔室,然后在底部折返进入下降段环腔而向上流动,最终从破口流出。安注水从两个安注口同时注入下降段环腔,不发生CCFL时安注水将注入本体下腔室;发生CCFL后部分或全部安注水被蒸汽携带从破口流出。本研究中实验测量了不同安注水入口流量和温度、不同蒸汽注入流量下的注入蒸汽流量、入口安注水流量、注入下腔室安注水流量(即渗透流量)、从破口流出安注水流量(即旁通安注水流量);为了评估过冷安注水对蒸汽冷凝的影响,还测量了破口流出蒸汽的流量。本体运行压力为常压~1.0 MPa·abs,最高运行温度约为300 ℃。

图1 下降段CCFL实验本体

1.2 实验回路及工况

实验回路简图如图2所示,主要包括安注水供应、蒸汽供应、疏水排汽支路。在安注水供应支路,储存在水箱中的除盐水通过水泵升压后一部分回流至水箱,一部分经调节阀后进入给水换热器进行加热,之后经流量测量后进入本体安注口。在蒸汽供应支路,来自高压蒸汽源的蒸汽经减温减压后一部分经调节阀调节流量后进入实验本体蒸汽供应管路,另一部分经调节阀调节流量后进入给水换热器加热安注水。回路还设置了蒸汽排放旁路以便于精确调节蒸汽流量。在疏水排汽支路,实验本体下腔室疏水经流量测量后进入冷凝器;实验本体破口流出的汽水混合物经汽水分离器分离后,水经流量测量后排至疏水管路,气体经流量测量后也排至冷凝器。实验回路管道、本体、汽水分离器布置有温度和压力测点,以监控温度和压力。实验本体安装有液位计进行液位测量。回路中全部动作设备都采用远程控制,所有控制和测量参数都接入测控系统以进行远程控制和监测。入口安注水温度为常温、50 ℃、75 ℃和接近饱和温度,入口蒸汽温度为饱和温度~10 ℃过热;入口安注水流量范围为2~10 t/h,入口蒸汽流量范围为1.3~13.3 t/h。

图2 下降段CCFL实验回路简图

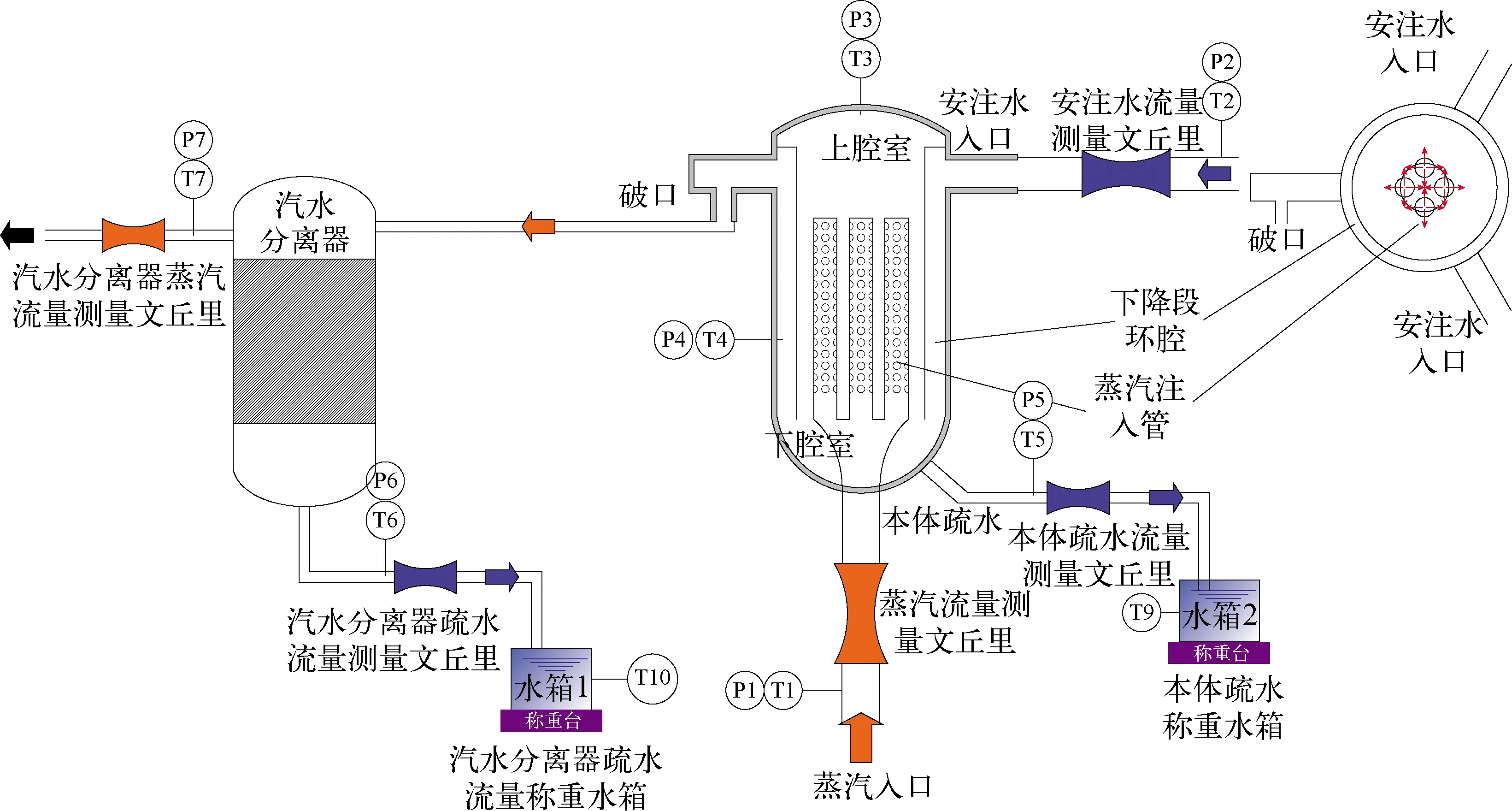

1.3 参数测量及不确定度分析方法

本实验主要测点布置如图3所示,主要测量参数为流量、温度和压力。其中流量主要通过文丘里流量计和配合的压差表测量,文丘里流量测量所需温度和压力由文丘里上游布置的压力变送器和热电偶测量得到,流体密度使用NIST的REFPROP,通过软件接口实时计算。测量所用仪器仪表在实验前送专业检测机构进行标定校准,文丘里测量精度为0.5级,压力压差满足0.1级精度,热电偶精度为Ⅰ级。所有测量信号通过数据线连接上位机,上位机使用基于Labview的测控系统进行信号的采集和控制。测控系统的温度信号采样速率≥10 s-1,测量模块精度优于0.5 ℃,冷端补偿模块精度优于0.5 ℃;0~5 V电压信号采样速率≥100 s-1(如压力压差),测量模块精度优于0.05%FS。在实验本体和汽水分离器疏水出口还设置有称重水箱用于称量疏水累计重量,疏水称重主要目的是辅助疏水文丘里测量,用于计算测量不确定度。

图3 下降段CCFL实验主要测点布置

图4为实验中主要参数典型实时测量结果。本实验为准稳态实验,实验中主要流量、温度和压力达到稳定后开始记录工况点数据,其他时间测控软件进行后台备份。图4a所示为实验工况点数据记录的典型示意,实验中先是调整进口蒸汽流道达到稳定,然后通入安注水,待安注水流量稳定后开始工况点数据记录,具体开始时间和记录时长根据各工况点情况确定。图4b~d所示为实时记录的主要流量、温度和压力的曲线,其中工况点为不完全CCFL状态。可看出,记录时间段内各流量在均值附近稳定波动,实时测量结果用于测量参数的不确定度分析。

图4 实验中主要参数典型实时测量结果

实验不确定度分析主要考虑参数测量的不确定度εx,它由单次实验不确定度ε1和多次重复实验不确定度ε2相加得到:εx=ε1+ε2。其中,ε1主要由单次实验中仪表测量误差和实验波动带来,是实时测量参数的波动,因此对实时测量数据进行后处理分析可以得到单次实验不确定度。ε2为重复实验不确定度,主要是其他不可测量的因素,如实验设备、环境条件等极难控制的微小变化等导致的测量结果变化,这部分通常通过相同工况点的多次重复实验确定。图5所示为典型的实时测量参数曲线,测量值在平均值附近波动。若将实时测量结果以正态分布进行分析,可得到测量结果的均方根误差为0.021,图5中黑线区域内为3σ,红线区域内为2σ。其中3σ已包含了99.7%的测量结果,2σ包含了95.5%的测量结果,单次实验测量不确定度可以取3σ,也可以取2σ,取决于对测量结果置信度的需求。本研究以2σ为单次测量不确定度。

图5 实时测量参数不确定度分析

对于本体下腔室和汽水分离器疏水,考虑到流量计实时测量数据存在异常大的短时波动,会影响结果分析,因此在两处布置了称重测量水箱对疏水的累计重量进行测量。图6所示为疏水流量不确定度分析,称重水箱误差为±5 kg,实验中控制水箱累积重量,将水箱自身测量相对不确定度控制在3%以内。每次实验进行一定时间的疏水累积,具体时间以疏水量确定。根据流量计实时测量结果可分析得到疏水测量的相对不确定度为5.38%,同样可根据称重水箱累积量计算疏水流量,进而计算其相对误差为8.51%,最终取两者中较大的为疏水流量的测量不确定度。

图6 疏水流量不确定度分析

对于同一工况点,进行约3次重复测量,重复测量间隔时间在一天以上,使用完全相同的回路装置和工况设置,每次实验中尽量保证工况参数(如蒸汽流量、入口安注水流量等)一致。单次实验测量的不确定度按照前述方法进行分析获得相对不确定度,重复实验的不确定度取单次实验不确定度最大值,目标参数的测量值则取多次实验的平均值。

其他非直接测量参数的不确定度由误差传递公式计算得到,如Ug的计算公式为:

(1)

其不确定度计算为:

(2)

式中:Ug为下降段环腔中蒸汽流速;Gg为入口蒸汽流量;ρg为环腔温度压力下的蒸汽密度;Ad为环腔流通截面积;εx,i(i=Ug,Gg,ρg,Ad)为变量对应的不确定度。

2 下降段CCFL建模

2.1 下降段CCFL模型

建立CCFL包络模型是将实验测量结果用于事故条件下安注特性预测的常见方法,常用的包络模型主要有Wallis[11]和Kutateladze[13-14],这两个模型可统一表示为:

(3)

式中:m、c为模型系数,即线性函数的斜率和截距;Hg、Hl为无量纲蒸汽流速和无量纲安注水流速(渗透部分),其具体计算为:

(4)

式中:g为重力加速度;w为无量纲流速;ρl为安注水密度;Ul为注入下腔室的安注水流速;Gl为注入下腔室的安注水流量(即安注水渗透流量)。

w的计算公式为:

(5)

2.2 冷凝模型

在入口安注水存在过冷度的情况下,进入本体的蒸汽都会发生一定程度的冷凝,冷凝会增大安注水流量而减小蒸汽流量,因此需在CCFL模型中包含冷凝的影响。冷凝对蒸汽流速的影响可采用式(6)计算:

(6)

式中,Ug,con为蒸汽冷凝流速。冷凝量主要受入口安注水过冷度ΔTECC、入口安注水流量GECC、入口蒸汽流量Gv等因素决定,实验结果表明冷凝比例与GECC呈正比关系、与Gv呈反比关系,因此冷凝流速为:

(7)

式中:cpl为下腔室压力条件下饱和液体的比定压热容;hfg为下腔室压力条件下的蒸发比热;f0为冷凝系数。

f0是对理论冷凝蒸汽量的修正,需要从实验数据中分析得到,取值为[0,1],等于0表示完全没有冷凝,等于1表示以理论方式计算的最大冷凝量,本文通过优化的方式得到f0的最优值。优化的目标函数定义为全部安注水温度、蒸汽流量、安注水流量下实验测量的包含冷凝量的无量纲蒸汽流速均方根,具体计算为:

P=f(f0)=

(8)

考虑冷凝影响后的实验测量蒸汽流速Ug为:

(9)

式中,Gg,con为实验测量的蒸汽冷凝流量,等于本体入口蒸汽流量减去出口蒸汽流量。

3 结果及分析

3.1 下降段CCFL现象分析

图7 典型无量纲流速测量结果及CCFL分区(入口安注水流量约6 t/h)

a——不发生CCFL;b——不完全CCFL;c——完全CCFL

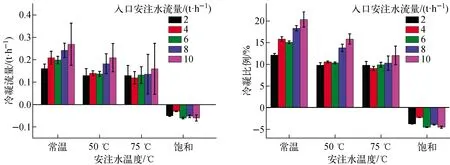

3.2 安注水温度影响

当安注水过冷时,注入下腔室的安注水与饱和蒸汽发生直接接触冷凝,使得下腔室上升蒸汽流量减小,流速降低,同时安注水流量增大,流速增加,有利于抑制CCFL发生。本实验测量了本体入口蒸汽流量和出口蒸汽流量,通过作差计算出冷凝蒸汽流量,图9、10分别为入口蒸汽流量约1.3 t/h和5.3 t/h时测量所得典型冷凝流量和蒸汽冷凝比例,前者还未发生CCFL现象,后者处于不完全CCFL区域。可看出,对于两种入口蒸汽流量,当安注水过冷时,在相同入口安注水温度下,冷凝流量和冷凝比例随入口安注水流量增加而增大。随着入口安注水温度增大,冷凝流量和比例逐渐减小,到饱和时冷凝流量和比例为负值,即出现部分水蒸发。安注水注入后主要在下降段环腔内与蒸汽接触,当安注水过冷度较大时,蒸汽冷凝增大。注入饱和安注水时,由于实验中蒸汽温度控制在过热温度+10 ℃左右,因此部分安注水会被蒸汽加热汽化,从而导致本体出口蒸汽量大于进口蒸汽量。对比图9、10可知,相同入口安注水温度和流量下,入口蒸汽流量增大后冷凝比例明显下降,此时蒸汽无量纲流速增大,安注水和蒸汽接触时间缩短,冷凝减少。实际反应堆安注系统使用的是过冷度较大的常温水,本实验测得的进口蒸汽冷凝比例约为3%~20%,蒸汽流量越小冷凝比例越大,在建模分析时需考虑冷凝的影响。

图9 入口蒸汽流量约1.3 t/h时不同入口安注水温度和流量下蒸汽冷凝典型结果

图10 入口蒸汽流量约5.3 t/h时不同入口安注水温度和流量下蒸汽冷凝典型结果

图11 入口安注水流量约6 t/h时无量纲流速典型结果

3.3 冷凝系数f0优化结果

研究中使用2.2节所述的目标函数,对冷凝模型系数f0进行了优化,优化中尝试了不同的冷凝模型,最终以式(7)所示模型预测误差最小。图12为不同安注水流速下冷凝系数优化结果,优化中使用实验测量参数的平均值计算,误差在后续建模分析中通过误差传递计算。可看出,不同安注水温度下冷凝模型系数随安注水流速趋势类似,整体呈先增加后平缓的状态。在入口安注水流速很小时f0接近于0,原因是此时安注水过少,对蒸汽产生的冷凝作用极其微弱;随着安注水流速增加f0快速增加,表明冷凝量增加;之后f0趋于平缓,表明安注水流速对冷凝影响存在极限。不同安注水温度下的冷凝模型系数可使用式(10)进行预测:

图12 不同安注水流速下冷凝系数优化结果

25 ℃:f0=0.616-1.986exp(-UEcc/0.005 34)

50 ℃:f0=0.438-2.135exp(-UEcc/0.004 69)

75 ℃:f0=0.378-1.671exp(-UEcc/0.006 88)

(10)

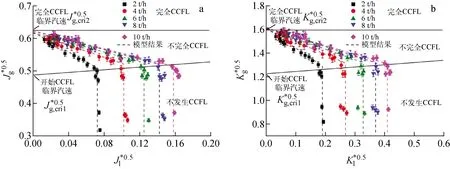

3.4 下降段CCFL建模结果

a——Wallis模型;b——Kutateladze模型

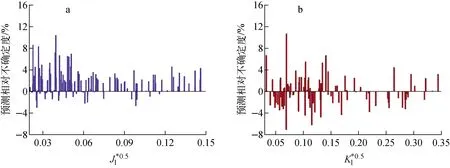

图14为Wallis模型和Kutateladze模型预测相对不确定度,其中以实验点平均值为最佳测量值计算模型预测的相对不确定度。可看出,两种模型下都是安注水无量纲流速越小,模型预测不确定度越大。实验数据分析表明在安注水无量纲流速较小时,实验测量结果不确定度也较大,原因是此时气液逆流剧烈,流量、压力等参数测量不确定度增大。

a——Wallis模型;b——Kutateladze模型

图15为模型系数与入口安注水无量纲流速的关系,可看出,对于Wallis模型和Kutateladze模型,模型参数c随入口安注水无量纲流速呈线性增加,若简化考虑,则可以使用平均值作为模型参数。斜率m随入口安注水无量纲流速呈指数下降,且变化较大,因此使用指数函数进行关联,指数函数对实验结果拟合的R2=0.993,表明关联度很高。下降段气液逆流现象的Wallis预测模型为:

a——Wallis模型;b——Kutateladze模型

(11)

下降段气液逆流现象的Kutateladze预测模型为:

(12)

以实验测量点的平均值作为最佳测量值计算上述两种模型的预测不确定度,Wallis模型和Kutateladze模型的平均相对不确定度分别为8.10%和9.02%,最大相对不确定度分别为15.12%和15.23%。可看出,两种模型的预测不确定度十分接近,表明两种模型对本研究对象的预测准确度相近,使用上述两种模型都可很好地预测。

4 结论

本文针对反应堆压力容器下降段中水-蒸汽气液逆流现象开展了模化本体的实验研究,获得了不同入口安注水流量、安注水温度和蒸汽流量下的实验数据并进行了分析,主要结论如下。

1)当入口安注水过冷时,下降段内蒸汽存在明显冷凝现象,入口安注水流量越大,冷凝比例越大;入口蒸汽流量越大,冷凝比例越小。不同安注水温度下的冷凝模型系数与入口安注水流速呈现明显的指数函数关系。

2)在分析的安注水流量范围内,入口安注水流量对气液逆流现象有显著影响。CCFL起始点与入口安注水无量纲流速呈较好的线性正相关,Wallis模型和Kutateladze模型斜率与入口安注水无量纲流速呈现高度指数关联。

3)Wallis模型和Kutateladze模型预测不确定度十分接近,没有明显的差异。对于预测下降段气液逆流现象,两种模型都可根据临界无量纲蒸汽流速划分为不发生CCFL、不完全CCFL和完全CCFL 3个区域,且使用分段函数进行预测。其中在不发生CCFL和完全CCFL区域,注入下腔室安注水几乎不随蒸汽无量纲流速变化,可使用常数预测;在不完全CCFL区域使用Wallis模型和Kutateladze模型可以很好地关联无量纲蒸汽和注入安注水无量纲流速。