传热管与支撑件随机碰撞实验研究

谭 蔚,王钰淇,田 策

(天津大学 化工学院,天津 300350)

蒸汽发生器是压水堆核电站中的关键设备之一,其中传热管是一回路和二回路的主要压力边界。工作状态下蒸汽发生器的壳程流场始终处于湍流状态,U形弯管段由于受到横向流冲击作用,不可避免地会发生流致振动。湍流激励和传热管与支撑件之间的间隙造成了传热管振动的非线性,进而使得传热管与支撑件之间产生反复的碰撞和摩擦行为,长期的摩擦磨损累积会造成管壁减薄甚至破裂,危及设备安全运行[1-4]。

对于防振条支撑处的接触问题,以往研究大都进行了简化处理,谭蔚等[5]通过数值模拟的方法研究了蒸汽发生器U形管与防振条之间的间隙对传热管固有频率的影响,结果表明单点支撑失效对固有频率影响较小。唐力晨等[6]以弹簧刚度代替面内支撑,面外设置简支,总结了各阶固有频率随支撑刚度的变化规律。以上的简化方法对于整管的流致振动研究意义重大,但对局部支撑处的碰撞行为难以进行详细的描述。

基于激励输入与碰撞耗散的能量守恒来评估传热管碰撞造成的损伤是预测传热管寿命的重要方法。为量化传热管由于流致振动与支撑件产生的磨损行为,Fisher等[7]在Archard磨损公式的基础上建立了基于能量耗散的预测模型,其中磨损功率是传热管磨损损伤分析的重要输入参数。关海达等[8]在室温干态环境下开展了薄壁管冲击试验,研究了支撑角和管长对管变形量和能量吸收率的影响,结果表明,随着支撑角的增大,管变形量和能量吸收率增加,但随管长的变化却与之相反。Sun等[9]研究了跨距对传热管冲击过程中能量吸收的影响,结果表明随着跨距的增大,传热管吸收的动能会减小。崔素文等[10]研究了防振条扭转角对磨损率的影响,发现随着扭转角度的增大传热管的许用磨损功率显著降低。上述研究大都针对于传热管单体,忽略了与支撑件的相互作用。传热管与支撑件的碰撞是对流体激励输入能量进行耗散的主要途径,也是造成磨损损伤的根源,因此掌握传热管与防振条的随机碰撞行为对于传热管磨损失效研究至关重要。

本文从工程角度出发,基于防振条支撑形式以冲击和滑移的复合加载方式模拟传热管在流场中所受流体的激励作用,探究装配参数和激振输入对传热管与防振条相互作用的影响,以期为传热管的抗磨寿命预测提供基础数据和参考。

1 实验设计

1.1 实验试件

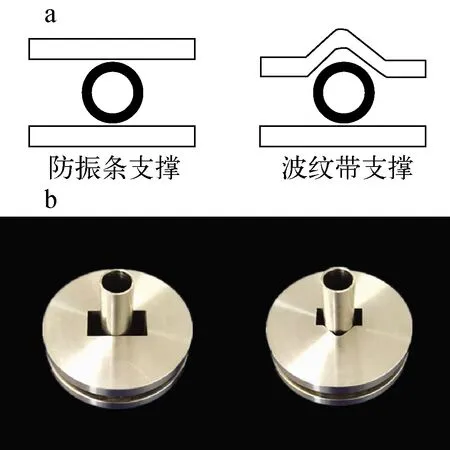

传热管的松弛支撑主要有防振条支撑和波纹带支撑,如图1a所示。针对以上支撑形式,本文实验试件设计如图1b所示,主要是由传热管和中间开通孔的支撑盘组成,分别为316不锈钢管和304不锈钢支撑盘,管长60 mm,外径16 mm,壁厚1.26 mm,支撑盘厚20 mm。矩形孔和波纹孔分别用来模拟常规防振条和波纹带的支撑形式。

a——防振条与波纹带支撑示意图;b——实验试件装配图

1.2 实验装置

激振实验系统示意图示于图2。通过湍流力的无量纲功率谱生成相位不同的两组随机电压信号储存于信号发生器,并经过功率放大器放大后输送至两个正交布置的激振器。分别对传热管施加切向和法向的随机激振力,依靠电涡流位移传感器(精度1 μm)和拉压力传感器(精度0.05 N)分别获取瞬时位移与力幅值信号。数据采集频率为1 000 Hz,每种支撑间隙激振力幅值由小到大开展10组实验,每组实验记录传热管振动稳定后的30 s位移与力数据。

图2 激振实验系统示意图

实验装置如图3所示。传热管段由悬臂梁支撑在传感器安装盘的中心位置,支撑件被卡具卡紧安装在安装盘上,卡具正交装配两对拉压力传感器以卡紧支撑盘并采集切向和法向的接触力,同时在安装盘上装有两个互相垂直放置的位移传感器用来采集切向和法向位移。位移传感器高度保持与传热管和支撑盘的接触位置水平。

图3 实验装置实物图

中间悬臂梁实验件如图4所示。悬臂梁的支撑形式是考虑了传热管在装配或振动过程中会出现支撑件与传热管卡紧的情况,此时的支撑形式类似于固支。悬臂梁实验段固有频率为14.3 Hz,正交两个方向固有频率相差小于0.2 Hz。控制悬臂梁处于较低频率是为了在短时间内获得较多的碰撞次数,同时又不需要过大的激振力,从而可实现较大的磨损功率测试区间。

图4 悬臂梁管束实验件

激振信号使用ASME第三章附录N[11]中推荐的管阵中作用在传热管上单位长度湍流力的功率谱密度生成。功率谱密度GR(f)表达式如下:

(1)

式中:CR(f)为湍流激振力系数,s-1/2;ρ为流体密度,kg/m3(此处取常温水的密度);Vg为间隙流速,m/s;D为管径,m。

湍流激振力系数和频率的函数关系示于图5,通过式(1)即可求得功率谱密度函数,如图6所示。通过增加随机相位和谐波叠加,将功率谱的频域信息转成如图7所示的激振力时程信息,图7为其中1组激振力时域曲线。

图5 湍流激振力系数

图6 功率谱密度

图7 激振力时域图

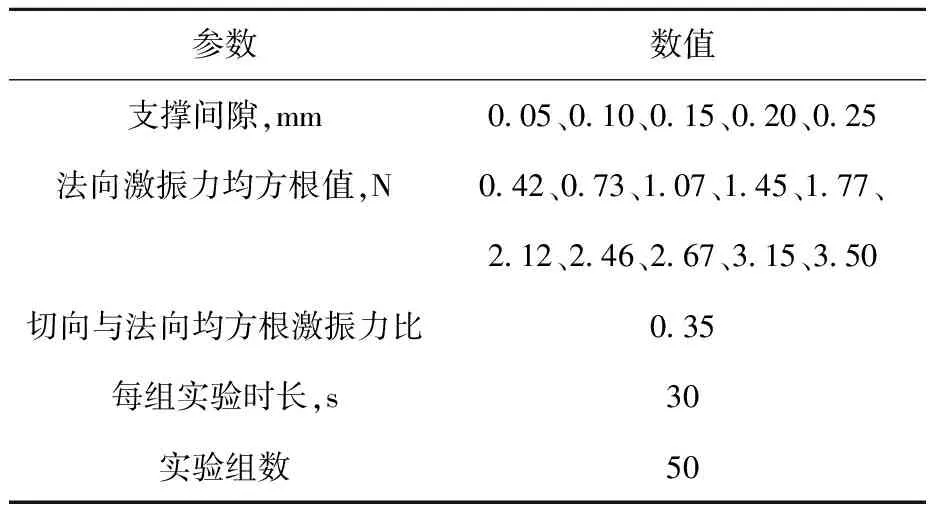

霍茁等[12]根据5种临界流速预测公式[13-17],对防振条支撑下直管束流弹失稳临界流速预测值进行了对比,结果表明受局部横流冲击的临界流速最大预测值为5.4 m/s,本文主要针对未发生流弹失稳时传热管的湍流抖振研究,故式(1)中间隙流速Vg取5 m/s。实验参数列于表1。

表1 实验参数

为验证该实验的可重复性,基于相同激振力开展重复实验验证,进行了3次重复实验,3次重复实验的最大偏差为6.2%,证明本实验具有较好的可重复性,误差在可接受范围。实验中产生误差的原因主要是由于传热管与支撑盘之间为非线性接触,因此具有一定的随机性,同时由于在传热管与支撑件的安装过程中要保持一定的间隙,难以完全保证各组实验传热管的安装位置一致。

2 振动响应结果分析

2.1 均方根位移变化规律

为表征传热管在不同支撑间隙下的自由度,对其位移取均方根,相同加载条件下均方根位移越大说明此时支撑约束越弱。传热管均方根位移随激振力的变化规律示于图8。

由图8a、b可看出,防振条支撑与波纹带支撑法向均方根位移变化规律基本一致,均表现为当载荷较小时随着激振力的增加传热管法向均方根位移有明显的增长趋势,激振力继续增大后均方根位移的增长趋势减缓,说明法向位移对于小间隙下的激振力波动相对敏感。此外,载荷相同时随着间隙的增大同一激振力加载条件下对应的传热管振幅差值减小。

图8c、d为切向位移随载荷变化的规律,随着激振力的增加防振条支撑下的传热管切向振幅呈近线性增长,且增长趋势没有减弱的迹象,这主要是因为防振条支撑仅在传热管振动的法向具有强制性约束,而切向的阻力只有摩擦阻尼,因此切向位移增长较为明显,且不同间隙之间随激振力增长差别增大。波纹带支撑下传热管的切向位移增长趋势出现了减缓的迹象,这是因为波纹带支撑在切向也提供了刚性约束作用,相比于防振条支撑形式,波纹带支撑下的传热管切向位移对间隙的敏感性较小。因此从实际应用角度来看,防振条与传热管装配过程中应尽量减小支撑间隙,避免相邻管间因振幅过大引起碰撞。

图8 均方根位移响应

2.2 接触率变化规律

接触率RC表示传热管在振动过程中与支撑件接触的时间和实验激振总时间的比值,接触率越大说明传热管与支撑件的有效碰撞次数越多,对应于更大的碰撞力,其表达式为:

RC=TC/Ttotal

(2)

式中:TC为每组实验中传热管与支撑件的接触时间,s;Ttotal为每组实验时间,本文取30 s。

接触率随激振力的变化如图9所示。从图9a可看出,随着激振力的增大接触率的变化表现为先快速增大之后趋于稳定,这是因为当激振力增大到一定值后,传热管与支撑件达到较为充分的碰撞,此时对激振力的变化不再敏感,所以会有一个明显的转折点,即接触率到达一个临界值。值得注意的是,不同支撑间隙之间小载荷工况时差别较大,最大相差70%,但当接触率达到临界值后不同间隙之间的差异减小,说明此时间隙对碰撞力的影响不再显著。而图9b中波纹带支撑对应的接触率变化规律虽然也存在转折点,但不同载荷工况下的接触率均保持较高的一致性,最大相差21%。在波纹带支撑方式中传热管在不同支撑间隙下均保持较高的接触率,这意味着较高的微动频率,微动频率越高则越有利于对摩副接触面之间磨屑的排出,减弱了磨屑层对接触面的保护作用,可能会加速传热管壁面的材料去除。因此对于波纹带支撑在保证不发生失稳的前提下可适当增大装配间隙以降低接触率。

图9 接触率随激振力的变化

3 磨损功率分析

磨损功率WN是传热管与其支撑件之间动态相互作用的量度。根据定义,磨损功率是单位时间内传热管与支撑件瞬时碰撞力FN(t)在滑动距离S上的积分,如式(3)所示,本文中接触力FN和滑动位移S均为实际测量值。

(3)

磨损功率实验结果如图10所示。随着激振力的增加,两种支撑形式下各支撑间隙对应的磨损功率均显著增大,且增长趋势逐渐加剧。根据图8、9可知,当支撑间隙一定时激振力增加会引起接触率和位移的同时增大,导致磨损功率显著增长,由此可知,在以冲击为主导的复合激振方式中激振力是磨损功率的决定因素。

从图10a可看到,防振条支撑形式中随着间隙的变化,磨损功率出现了两个极值。这是由于磨损功率同时受传热管位移和接触率的影响,当间隙较小时传热管与支撑件的接触率较大,则单位时间内传热管与支撑件间的相互作用力较大,所以小间隙会有1个磨损功率的极值;随着激振力增大该极值逐渐向大间隙方向偏移,磨损功率极值对应的间隙从0.1 mm逐渐右移至0.15 mm。这是因为随着激振力的增加,传热管与支撑件会达到一充分碰撞的状态,此时不同间隙对应的接触率差别不再明显,但各间隙对应的切向位移差别逐渐增大,因此磨损功率极值对应的间隙也会增大。而最大支撑间隙下传热管具有最大的切向位移,位移始终占据主导位置,所以大间隙也会对应1个极值。

图10 磨损功率变化趋势

图10b中波纹带支撑形式对应的磨损功率仅出现1个极值点,且没有出现随激振力增加而偏移的现象。这是因为该支撑形式近似于简支,致使传热管与支撑件碰撞的随机性减弱,因此接触与位移在不同载荷下对磨损功率的影响处于同等水平,所以二者耦合只对应1个峰值点。

4 固有频率影响

为探究实验本体的固有振动特性对实验结果的影响,本文通过改变实验件的配重来改变传热管的固有频率。通过木槌敲击实验件,使其自由振动,采集实验件上加速度位移传感器的信号并进行频谱分析,得到不同配重下实验件的固有频率为10.1、12.1、14.3、16.0 Hz。

防振条支撑且间隙为0.05 mm情况下实验件固有振动特性对实验结果的影响示于图11。可看出,随着传热管固有频率的增加,法向均方根位移变化不大,切向均方根位移的变化也不明显。因此传热管固有频率对振动响应结果的影响很小。

图11 均方根位移响应

5 结论

本文对蒸汽发生器管束与不同支撑形式开展了传热管的激振实验,研究了激振力、支撑间隙对传热管随机振动及磨损功率的影响,得出以下主要结论。

1)防振条支撑与波纹带支撑中传热管的法向均方根位移增长趋势均表现为随激振力增加逐渐放缓,但防振条支撑对应的切向位移呈线性增长,具有较高的面内失稳风险。

2)防振条支撑与波纹带支撑对应的传热管接触率均表现为随激振力增大趋于稳定,但防振条支撑下不同间隙差别明显,大的间隙对应较小的接触率。而波纹带支撑不同间隙差别较小均保持了较高的接触率,这可能会加速磨损。

3)在以冲击为主导的复合激振方式中激振力对磨损功率起到了主要作用,随激振力的增加,磨损功率增幅明显,而支撑间隙对磨损功率的影响并非单调变化。防振条支撑中磨损功率在支撑间隙为0.1 mm时具有极值,且该极值对应的间隙会随着载荷的增加而变大,大载荷工况磨损功率峰值对应的支撑间隙为0.25 mm;波纹带支撑中传热管与支撑件碰撞的随机性较弱,仅在0.2 mm间隙对应了1个极值。

4)传热管固有频率对振动响应结果的影响很小。