道路工程水稳碎石施工质量控制

原凯芝

(榆社县交通运输局,山西 晋中 031800)

0 前 言

随着经济的快速发展,城市道路工程建筑体量的逐渐扩大,国家对于城市道路工程建设的要求也在逐渐提高,其中道路的基础施工更是尤为关键。水泥稳定碎石方法具有承载力强、稳定性高、刚度大、耐冻等特性,且原材料丰富,易加工操作,能够做到就地取材,故在道路工程基础施工中被广泛应用。但是,在后续应用过程中,也暴露出了诸多问题,如:局部强度不足、松散破碎、裂缝等。因此,强化水泥稳定碎石的施工质量十分重要。

1 原材料的质量控制

1.1 严格把控原材料的来源

公路工程施工期间将会涉及到水、水泥及级配碎石等,这些材料的质量如果不是十分的理想,必将对整体的工程质量造成影响[1]。因此,为了满足社会发展对于公路工程施工的新标准,保障施工质量,相关单位和部门必须严格控制施工的原材料。其中最为关键的是建立健全原材料资源的数据库,对于材料的来源信息进行详细备注,强化材料来源控制,重点关注其加工工艺,进行精准记录,有效保障原材料的稳定性能。

1.2 强化成品原材料的技术指标

在明确材料的渠道来源后,就要对材料的碎石级配、压缩值、针片状含量、含泥量等指标进行深入的检测和试验。原材料之中通常情况下会有较多的超大粒径颗粒,一旦在加工过程中操作不规范,极易导致软颗粒、针片状颗粒、山皮石等含量超出正常标准,含泥量及压碎值无法满足使用要求,使得材料使用性能较差。因此,材料在投入使用前必须严格执行相关标准开展检测工作。其中,含泥量的检测尤为重要。含泥量对公路的稳定性有着关键的影响,必须引起高度重视。实验室在进行细集料检测时,通常会采取水洗法对未超过0.075 mm粒径颗粒的含量进行检测。同时,在进行细集料检测的过程中,还要明确砂当量的数值,在使用标准较高的情况下,要对其塑性指数进行检测,从而确保细集料性能符合道路工程的施工要求,全面提升水泥稳定碎石的基层质量。

1.3 严格控制进场材料的质量

材料进场阶段,承建单位首先应委派专人进行检测,只有在材料检测结果符合进场要求的情况下,才能够通过审批,允许进场。对于通过检测进场的材料,要根据材料的规格差异有条理地进行堆放,并对每种材料的具体堆放位置详细记录,避免规格不同的材料出现混乱堆放问题。其中,细集料的存储仓应该严格做好防雨、防水工作,必要情况下可以搭建防雨棚。此外,在进行材料堆放时不可一味堆砌,要限制高度,避免发生材料滚落的情况。

此外,水泥由于性质特殊,施工时应选择初凝时间超过3 h或者终凝时间相对较长的水泥,早强水泥、快凝水泥、受潮发生变质的水泥都应该明令禁止、不许使用。对于散装水泥,在使用过程中一定要注意相关要求,为了保障水泥具有良好的稳定性,应在出炉7 h之后方可正常使用。同时,水泥的使用还要关注季节变化,在高温条件下施工时,要确保水泥入罐时的温度低于50℃。

2 混合料的配比设计控制

在公路施工过程中,需要专业人员对施工质量进行监督和质量控制,做好基层混合料的配合比设计[2],重点应把握以下内容。

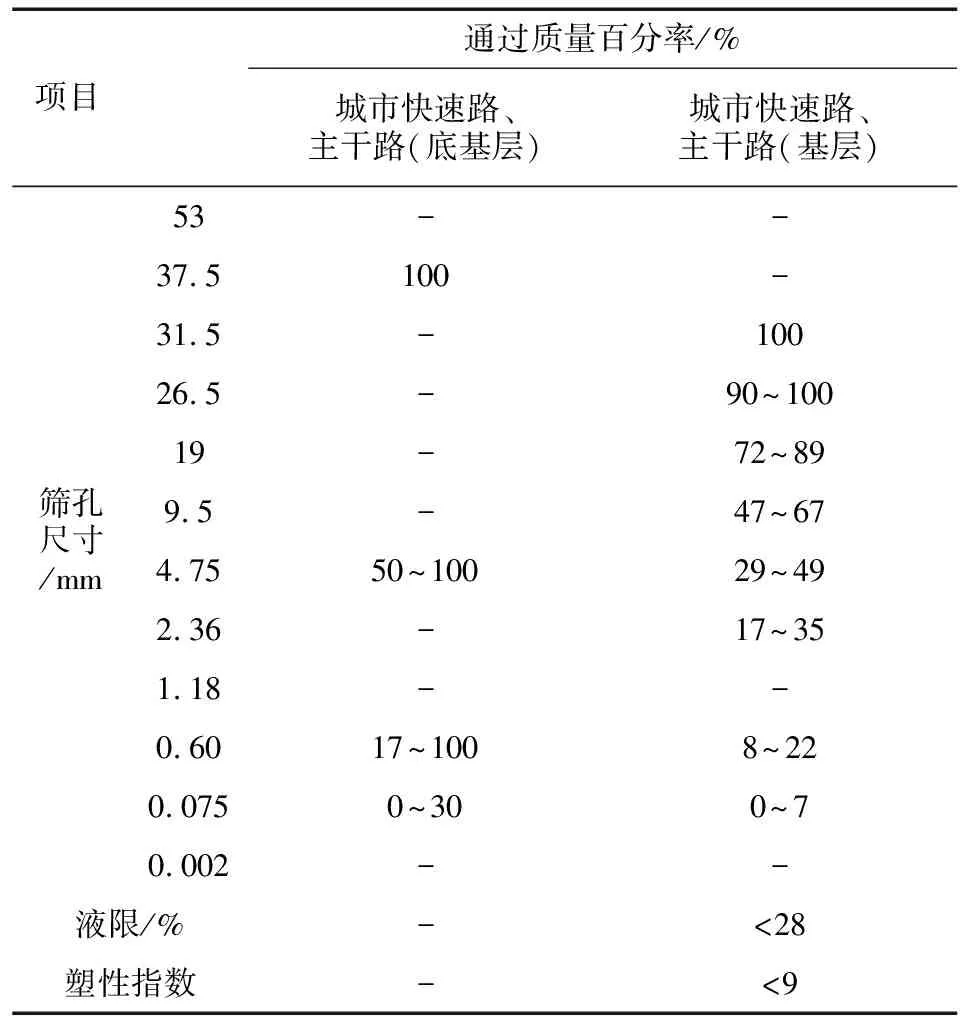

1)施工所用的原材料要确保符合设计及规范的相关要求。在水泥稳定土作为基层时,首先应将碎石或砾石级配进行筛选,分成3~4个粒级,然后再进行配合,使其符合表1所要求级配标准,明确不同粒级的配比。

表1 水泥稳定土类的颗粒范围及技术指标

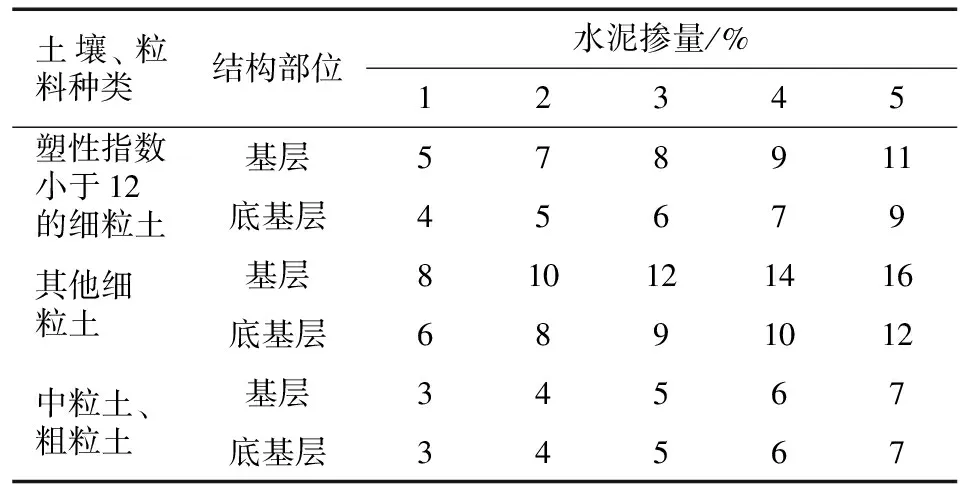

2)根据设计的水泥剂量进行混合料的击实测试,进而明确混合料最优含水量及干密度。其中,水稳土类材料的试配水泥掺量可以参照表2进行选取。

表2 水泥稳定土类材料试配水泥掺量

3)城市主干路及快速路水泥稳定碎石的抗压强度为3~4 MPa,要以此为标准,计算不同水泥剂量情况下试块应该符合的干密度标准。

4)进行强度试验中平行试验的试件数量应符合相关规定。当出现实验结果的偏差超过规定数值的情况时,要重新进行试验。重新试验后若仍无法使偏差系数降低,应增加试件的数量。

5)试件的制作和养护应在规定的条件下进行,无侧限抗压强度试验应符合《公路工程无机结合料稳定材料试验规程》(JTG E51—2009)的相关规定。

6)试件检测所得平均抗压强度需满足以下要求,即平均抗压强度≥Rd/(1-ZaCv)。

3 施工工艺控制

3.1 混合料的拌和及运输

为了确保混合料的科学配比和拌合料的质量,进行拌和操作前,要确保所备材料能够满足10~20 d摊铺所用。装载机在进行送料操作时,应该选择在料堆中间位置进行装料。料堆底部出现的粗集料集中问题应在现场掺拌之后再进行上料操作。料斗处要配备1名专业的工作人员,负责实时关注下料的情况,同时进行人工操作,起到辅助料斗下料的作用,及时发现超粒径颗粒并捡出,避免在下料过程中出现卡堵问题。此外,还需要配备2名专业的试验人员,负责在拌和过程中对拌和的水泥剂量、集料配比、含水量等进行现场监测,一旦发现问题必须要做到及时处理甚至停止生产操作。其中,需要特别关注的是,在进行下基层铺筑的过程中,含水量通常情况下稍低于最佳含水量,在进行上基层铺筑的过程中,含水量通常情况下会高于最佳含水量。在进行装料的过程中,运输车辆要保证前后移动,并分3次进行装料操作,采取“前—后—中”的策略,避免混合料出现离析的现象。如果运输距离相对较长时,应使用篷布对运输车进行覆盖,以达到减少水分流失的目的。

3.2 摊 铺

道路工程水稳基层施工过程中不可或缺的环节之一就是摊铺。在进行摊铺施工时,要指派专人实时关注粗细骨料的离析现象,准确判断是否正常。一旦发现在离析过程中存在粗集料窝,应及时采取措施将其彻底铲除,同时使用新拌的混合料填补。尤为关键的是,此项操作必须在进行碾压操作之前完成,处理粗集料时要严格禁止薄层贴补,且工作人员要对成品料的配比、剂量等进行实时关注,施工过程中如若发现问题,要做到及时上报,第一时间将问题反馈至拌和厂。

3.3 压实处理

在完成混合料的摊铺之后,在进行检测时如果出现混合料含水量高于或者等于既定最佳含水量的情况,需要借助振动压路机,对完成摊铺操作的路面进行2~3次的静压,具体的碾压长度需要结合现场路面的长度、当地气温条件等因素决定。当气温处于较高的情况下,水分蒸发的速度普遍较快,此时要适当对碾压段的长度进行缩减,并在完成出压操作后,应该对路面的路拱、标高、平整度等做检测,若发生数据未在标准要求范围内,应及时进行补救,在进行复压时,要使用振动压路机首先进行2~4次的开振碾压,再进行1~2次的静压。在公路路面水泥稳定碎石基层施工过程中,若是碾压速度过快,必然会对平整度造成影响,因此,在实际碾压处理过程中,要将碾压速度控制在合理的范围内[3]。通常情况下,初压及终压速度应控制在1.5~1.7 km/h,复压速度应该控制在2.0~2.5 km/h。在碾压过程中,轮迹应该与一半轮宽保持重叠,对于相邻两段道路的接头之处,应该以横向45°的阶梯方式进行碾压。此外,要严格禁止压路机在正在碾压或者完成碾压的路段进行掉头或者刹车操作。

3.4 混合料离析的控制

混合料的离析现象在施工的各个环节都会发生,其与装料、拌和、卸料等操作都有着十分紧密的联系,一旦某一环节操作不当便可能出现离析。离析现象为道路工程水稳碎石施工过程中相对比较常发生的质量问题,在施工时一定要做到高度重视,并根据现场的实际施工情况有针对性地制定策略进行解决,有效减少离析问题的发生。其中,在混合料的拌和阶段,要确保拌和机在拌料时处于连续运转状态,运输车辆在进行装卸料时,要遵行“分层分批次”原则,避免由于车厢内堆料的高度过高,发生大料滚落至料堆外侧,导致离析现象的发生。

4 结束语

道路工程水稳碎石施工在诸多因素的影响下,想要保障施工质量,实现良好的施工效果,相关单位和部门必须对影响水稳碎石稳定性及强度的相关因素进行科学、高效的控制,做到合理规划、科学施工,确保工程开展的各个环节紧密配合,保障道路施工的高水平、高质量。

[ID:013250]