锐钛矿型TiO2太阳能反射涂层的制备及其性能

施王明, 沈 浩, 罗理达, 刘 津, 汪庆卫

(东华大学 a. 纤维材料改性国家重点实验室, b. 先进玻璃制造技术教育部工程研究中心, c. 中国轻工业特种玻璃及搪瓷重点实验室, 上海 201620)

太阳能是一种取之不尽的绿色清洁能源。据统计,太阳为地球表面提供的能量约为1.4×108GW,其中3.6×107GW以上能量是可以被利用的[1]。光伏发电是21世纪一项非常重要的太阳能转换技术,该技术能够提供较长的服务时间,并且维护成本较低。提高光伏发电的效率即提高太阳能的利用率成为该领域的研究重点[2-3]。

目前,提高太阳能的利用率除了提高电池片的转换效率外,还可通过降低光伏组件的漏光率从而聚集更多的太阳能于电池片[4]。为提高光伏组件的太阳能利用率,研发人员开发了光伏双玻组件,相比普通光伏组件,光伏双玻组件具有双面电池片,并且双玻组件的背板玻璃上涂覆有反射涂层。反射涂层最初使用白色的封装材料,如乙烯-醋酸乙烯共聚物(EVA)和聚乙烯辛烯共弹性体(POE),其虽具有一定反射率,但是反射率还有提升空间,此外高分子材料的耐老化性能较差。TiO2具有多种晶型,如锐钛矿型、金红石型和板钛矿型[5-6],不同晶型的TiO2具有多种优异的特性,如不透明、高白度和亮度、无毒、强遮盖力,这些特性使TiO2广泛应用于涂料[7-9]、塑料[10]、油墨[11]、化妆品[12]、生物材料[13]、医疗[14]等领域。基于TiO2高白度、优异稳定性、高折射率等优点,研究者们开发了TiO2负载率为30%~60%的无机反射涂层,将其涂覆在光伏组件背板玻璃上,反射率可达80%以上[4,15]。

将TiO2用作太阳能反射材料的文献报道很多。李国栋等[16]采用溶胶-凝胶法制备了纳米TiO2,利用紫外-可见-近红外分光光度计测定样品的反射率,结果表明该粉体能够用作太阳热反射涂层的材料。薛来奇等[17]制备了一种对波长为400~2 500 nm的光具有较高反射率的球形TiO2材料,并研究了该材料的形貌、粒径与反射率的关系,结果表明粒径为1.228 μm的球形TiO2具有最好的反射率。杜磊[18]通过水解法和沉淀法制备了不同粒径及形貌的TiO2粉体,并将其作为反射涂层填料,结果表明反射涂层的太阳热反射率在优选条件下可达93.8%。Long等[19]采用溶胶-凝胶法在乙酸-乙醇溶液中制备了改性TiO2/HGM(hollow glass microspheres)复合涂层,并研究了TiO2负载率对其反射率和隔热性能的影响,结果表明,TiO2负载率为15.9%时复合涂层的近红外反射率为96.27%,表现出优异的太阳能反射和隔热性能,可应用于外墙和屋顶建筑。杨秀琴[20]通过研究背板玻璃高反射涂层制备过程中的丝网印刷工艺,探讨了孔径(筛网目数)、固化和烧结温度对金红石型TiO2反射涂层性能的影响,为反射涂层的制备提供了试验参考。

文献[4,15]对用作光伏双玻组件背板玻璃上的金红石型TiO2反射涂层进行了研究,但尚无关于锐钛矿型TiO2反射涂层的反射率及相关性能的文献报道。虽然金红石型TiO2的稳定性更好,但是其在400 nm波长附近的光吸收远高于锐钛矿型TiO2。因此,研究锐钛矿型TiO2对反射涂层性能的影响,对光伏发电中双玻光伏组件背板玻璃上的反射涂层的研究具有一定的促进作用。以锐钛矿型TiO2和玻璃釉为原料,利用丝网印刷工艺制备不同负载率的TiO2反射涂层,通过X射线衍射仪、扫描电子显微镜、智能分光测色仪及百格测试表征涂层的晶相、形貌、反射率和附着力,研究TiO2负载率和晶型掺杂对涂层反射性能的影响规律,通过耐酸性能测试研究涂层化学稳定性和耐久性。

1 试验部分

1.1 原材料

石英砂、硼酸、硼砂、氧化锌、氧化铝、碳酸钾、硝酸钠、碳酸钠、碳酸钡、碳酸钙、碳酸锶、油墨,化学纯。锐钛矿型TiO2,平均粒径约为150 nm,纯度>99%,河北巴度金属材料有限公司;金红石型TiO2,平均粒径约为200 nm,纯度>99%,河北巴度金属材料有限公司。光伏背板玻璃,3.2 mm厚的压花超白平板玻璃,信义集团。

1.2 TiO2反射涂层制备

基础玻璃釉料制备。根据表1所示的基础玻璃釉料质量分数,称取原材料放入研钵中研磨混合,再放入150 ℃烘箱中烘干,取出后置于1 250~1 300 ℃硅碳棒高温炉中熔制1 h,将玻璃液倒入水中,水淬获得基础玻璃釉料。

表1 基础玻璃釉料质量分数Table 1 Mass fraction of basic glass glaze %

涂层涂覆。在制得的基础玻璃釉料中分别加入负载率(TiO2质量分数)为30%、40%、43%、46%、49%、53%的锐钛矿型TiO2,或是在基础玻璃釉料中分别加入A、B、C组不同晶型的TiO2(A组,负载率为50%的金红石型TiO2;B组,负载率为50%的锐钛矿型TiO2;C组,负载率为35%的锐钛矿型TiO2和负载率为15%的金红石型TiO2)。将上述原料混合均匀,先用行星式高速球磨机球磨3 h,再用孔径为37 μm的振动筛过滤,最后在90 ℃下真空干燥得到混合粉末。在上述混合粉末中按照混合粉末与油墨质量比为10∶3添加油墨,用搅拌机充分搅拌混合得到油墨包覆的浆料,最后用孔径为125 μm的丝网网版将浆料印刷到光伏背板玻璃上。

涂层烧结。先将丝网印刷后的反射涂层在90 ℃的真空烘箱中预烘干,再将背板玻璃放到马弗炉中烧结,使背板玻璃随马弗炉一起升温至680 ℃,然后保温6 min,自然冷却至室温即可获得涂覆有太阳能反射涂层的背板玻璃。

1.3 表征手段

涂层晶相与微观形貌测试。通过D/max-2550VB+/PC型X射线衍射仪(日本理学株式会社)分析反射涂层中TiO2晶型,采用S-4800型扫描电子显微镜(日本日立公司)观察样品表面形貌。

涂层反射率测试。采用UV-3600型紫外可见近红外光谱仪(日本岛津公司)和YS3010型智能分光测色仪(上海翼轩仪器有限公司)检测反射率。标准样品采用氧化镁基板,选取400~700 nm可见光区的反射率作为表征指标。平均反射率为波长400~700 nm每组(间隔10 nm)反射率的数值平均值。

涂层附着力测试。为测试反射涂层和背板玻璃间的附着力,根据GB/T 9286—1998《色漆和清漆 漆膜的划格试验》进行百格测试。将涂覆有太阳能反射涂层的光伏背板玻璃放置在有足够硬度的平板上,手持划格器手柄使多刃切割刀垂直于光伏背板玻璃平面,以均匀的压力、平稳不颤动的手法和20~50 mm/s的切割速度切割。在所切割的切口上重复上述操作,再做相同数量的平行切割线与原来的切割线成直角相交,形成网格图形。用软毛刷沿网格图形的两对角线轻轻向后5次、向前5次刷涂反射涂层。再粘贴长度至少超过网格20 mm的胶带,用手指将网格区上方的胶带压平,在贴上胶带5 min内,捏住胶带悬空的一端,在0.5~1.0 s内平稳地撕离胶带。试验至少在涂层的3个位置进行,若3个位置的试验结果不同,应在其他位置进行重复试验。根据网格切口交叉处涂层的脱落程度,将附着力测试结果分为6级(0~5),级数越小,涂层的附着力越大,反射涂层在光伏背板玻璃上的附着性越好。

涂层耐酸性能检测。通过耐酸性能测试研究涂层化学稳定性和耐久性,测试方法与ASTM C724-91(2015)《陶瓷装饰品在建筑玻璃上耐酸性的标准试验方法》中的方法类似,故耐酸级别参照该标准。配置质量分数为5.0%的盐酸溶液,在背板玻璃的反射涂层表面选取4个点,分别滴加1滴盐酸溶液,盖上表面皿防止酸溶液挥发,室温下保持60 min,然后用去离子水将酸溶液冲洗干净,自然晾干。

2 结果与讨论

2.1 晶相结构

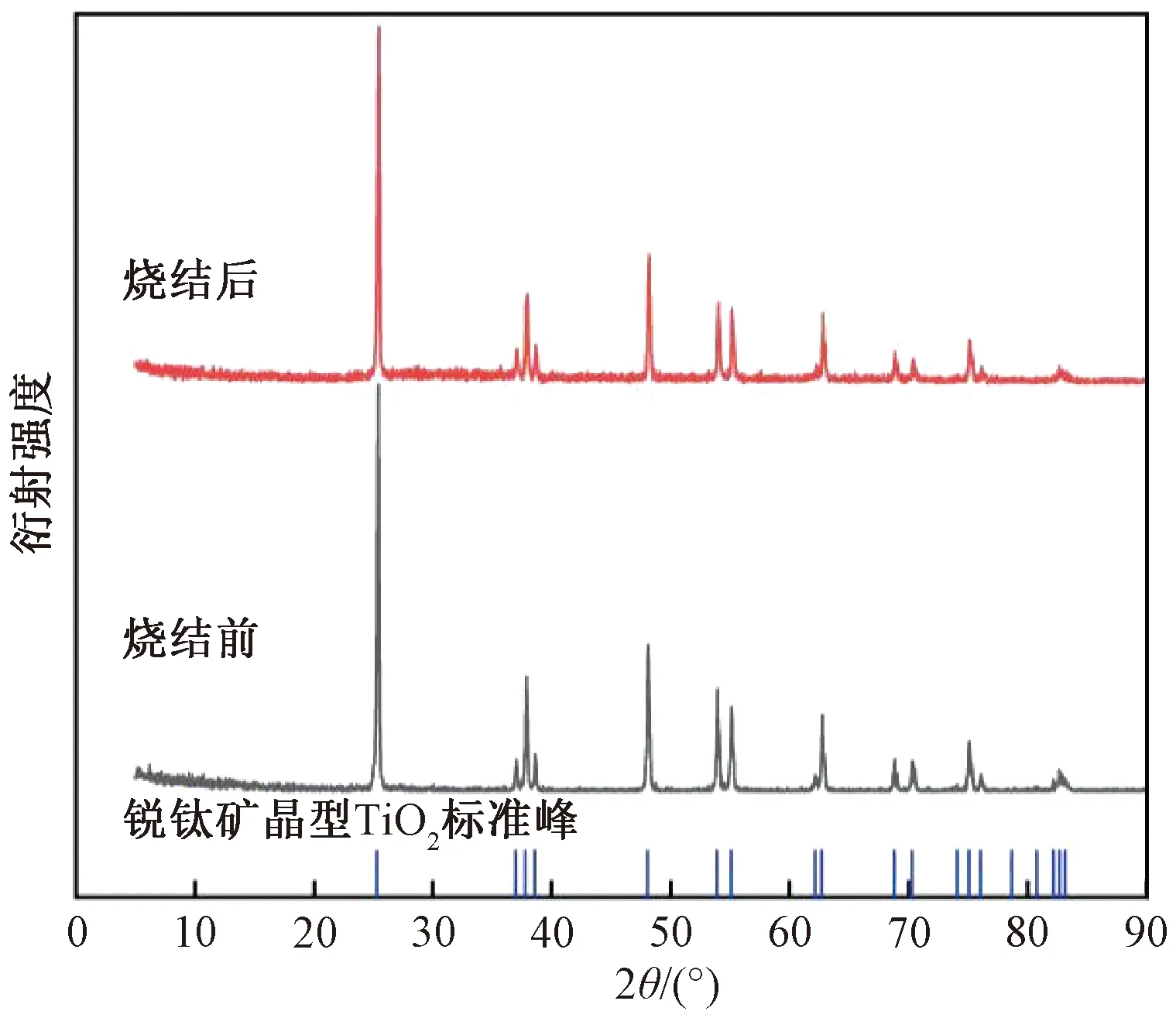

TiO2的锐钛矿晶型为亚稳结构,在高温下会转变为金红石晶型[21]。680 ℃烧结6 min前后锐钛矿型TiO2涂层的XRD测试结果如图1所示。由图1可以看出,经680 ℃高温烧结6 min后,相比烧结前粉末中的TiO2晶相,反射涂层中的TiO2的晶相未发生变化,还是锐钛矿型。这可能是因为涂层烧结时间非常短,且在玻璃的内部TiO2晶型转变较困难,表明TiO2的锐钛矿晶型具有一定的稳定性。

图1 680 ℃烧结6 min前后锐钛矿型TiO2涂层的XRD图谱Fig.1 XRD spectra of anatase TiO2 coatings before and after sintering at 680 ℃ for 6 min

2.2 微观形貌

不同TiO2晶型或不同TiO2负载率的反射涂层的SEM图无显著性差异。以锐钛矿型TiO2负载率为46%的样品为例进行微观形貌分析,其SEM图如图2所示。由图2(a)可以看出,白色的锐钛矿型TiO2均匀地分布在涂层内部并被玻璃基釉包裹,这对提高晶型的稳定性具有一定作用。此外,由图2(b)和(c)可以看出涂层具有良好的附着力。

图2 锐钛矿型TiO2负载率为46%的反射涂层的SEM图Fig.2 SEM images of reflective coating with 46% loading rate of anatase TiO2

2.3 TiO2负载率对涂层反射率的影响

不同TiO2负载率的涂层反射率和平均反射率如图3所示。由图3可知:整体上,不同TiO2负载率的涂层反射率均随波长的增大先增大至最高值再缓慢下降,在波长420 nm附近涂层的反射率达到最大值;当锐钛矿型TiO2负载率从30%增大至53%时,涂层的平均反射率逐渐增大。当锐钛矿型TiO2负载率从40%增大至43%时,锐钛矿型TiO2负载率为43%的涂层比负载率为40%的涂层的平均反射率高出34.55%;当锐钛矿型TiO2负载率从43%增大至53%时,涂层的平均反射率从80.63%增大到83.01%。结果表明,涂层的平均反射率随锐钛矿型TiO2负载率增大而逐渐增大,当锐钛矿型TiO2负载率从40%增大至43%时,涂层反射率迅速增大,当锐钛矿型TiO2负载率从43%增大至53%时,涂层的平均反射率增大幅度减小且平均反射率和锐钛矿型TiO2负载率呈线性关系。

图3 不同TiO2负载率的反射涂层的反射率和平均反射率Fig.3 Reflectivity and its average value of reflective coatings with different loading rates of TiO2

2.4 TiO2晶型对涂层反射率的影响

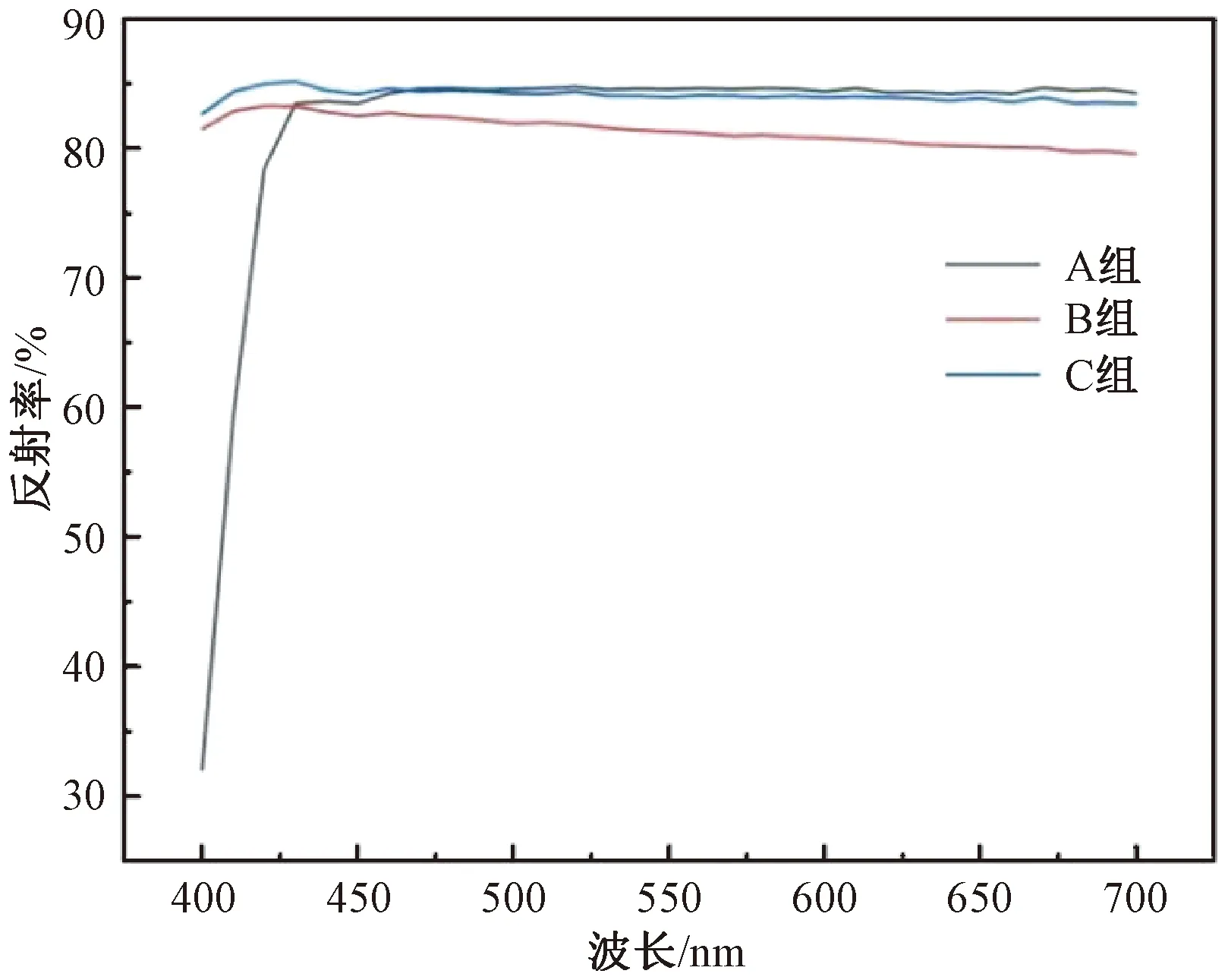

不同晶型TiO2反射涂层的反射率如图4所示。由图4可知:A组的反射率在波段400~430 nm附近增大,反射率从32.01%增加到84.63%,在波段430~700 nm反射率基本保持平稳;B组的反射率在波段400~420 nm附近增大,在波段420~700 nm反射率逐渐减小;C组在波段400~460 nm的反射率高于A组和B组,C组反射率在波段460~700 nm的下降趋势明显弱于B组,略接近平稳。结果表明:A、B、C组的平均反射率依次为81.69%、81.34%和84.05%,C组的平均反射率显著高于A组和B组。在波段400~420 nm,A组的反射率远低于B组和C组,这是由不同晶相TiO2的带隙能差所致,锐钛矿型TiO2的带隙能为3.20 eV,金红石型TiO2的带隙能为3.03 eV,带隙能越高的TiO2对该波段的光吸收就越少,因此锐钛矿型TiO2对该波段光的吸收率远低于金红石型TiO2[22-24],导致金红石型TiO2涂层的反射率在波段400~420 nm较低。C组的平均反射率较高是因为:一方面,相比金红石型TiO2涂层,C组减少了对波长400~420 nm光线的吸收;另一方面,相比锐钛矿型TiO2,C组增加了420~700 nm的光线反射贡献度,使得掺杂后的TiO2涂层平均反射率增大。

图4 由不同晶型TiO2制备的反射涂层的反射率Fig.4 Reflectivity of reflective coatings prepared with different crystal forms of TiO2

2.5 涂层附着力

附着力测试结果表明,太阳能反射涂层在光伏背板玻璃上的附着力良好。不同位置的多次划格试验结果都能达到0级,结合图2(b)和(c)的SEM图可知,锐钛矿型TiO2涂层能很好地附着在双玻光伏组件的压花玻璃上。参照文献[25],为研究时间变化对涂层附着力的影响,将涂层在室温下放置10个月,再次对反射涂层进行百格测试,结果显示附着力仍能达到0级,表明锐钛矿型TiO2反射涂层具有良好的附着性和耐久性。

2.6 涂层化学稳定性

目前企业所生产的双玻组件反射涂层的TiO2负载率约为49%,因此考察锐钛矿型TiO2负载率为49%的涂层的化学稳定性。耐酸性能检测结果显示,反射涂层的耐酸化学性能达到1级。负载率为49%的锐钛矿型TiO2涂层耐酸测试前后的平均反射率分别为83.01%和82.66%,在室温下放置10个月后平均反射率为82.96%。由此可见,经耐酸性测试及在室温下放置10个月后,锐钛矿型TiO2负载率为49%的反射涂层平均反射率与未处理样品几无差异,表明锐钛矿型TiO2制备的反射涂层具有良好的化学稳定性和耐久性。

2.7 TiO2晶型和负载率对涂层反射率的影响机理

TiO2涂层的反射主要分为两个界面,空气-玻璃基釉和玻璃基釉-TiO2界面。根据反射率公式,两个界面的反射率与两个材质的折射率有关。若入射光为自然光,可将自然光分为S波和P波,两者能量相等,且都等于自然光的一半,因此,反射率Rn可据式(1)计算,其中RS为S波反射率,RP为P波反射率[26]。

(1)

RS=(n1cosθ1-n2cosθ2)2/(n1cosθ1+n2cosθ2)2

(2)

RP=(n1cosθ2-n2cosθ1)2/(n1cosθ2+n2cosθ1)2

(3)

式中:n1和n2分别为两个界面的折射率;θ1为入射角;θ2为折射角。

当θ1=0°时,可据式(4)计算反射率。

Rn=(n1-n2)2/(n1+n2)2

(4)

以入射角等于0°为例,已知空气的折射率为1.00,锐钛矿晶型TiO2折射率为2.52,金红石晶型TiO2折射率为2.70,本研究中玻璃基釉为锌硼硅系统玻璃,折射率约为1.50[27]。根据式(4)计算得出空气-基釉界面的反射率为4.00%,而基釉-TiO2界面间的反射率为6.25%。因此,界面处两种物质的折射率差值越大,界面反射率越高,从而解释当涂层的TiO2负载率相同时,在波段420~700 nm,金红石型TiO2涂层的反射率高于锐钛矿型TiO2涂层。锐钛矿型TiO2涂层在波段420~700 nm的反射率随波长增大而降低,这是由波长变化导致的锐钛矿型TiO2的折射率变化。由折射率的定义可知,折射率是光频的函数。由折射率的色散定义可知,在可见光范围内TiO2属于正常色散,折射率随波长的增加而减小。TiO2的折射率是影响涂层反射性能的主要因素,一般来说,折射率越高,涂层的反射性能越好[28]。因此,在波段420~700 nm,波长逐渐增大时,锐钛矿型TiO2的折射率也在变化,并且折射率变小导致涂层的反射率减小。

涂层的反射主要是基于光在高折射率的微球内折射反射后回归的光学原理[19,29]。在空气介质下,常用的TiO2微球的折射率包括2.52和2.70两种。而在折射率约为1.50的玻璃基釉中,高折射率TiO2微球存在光折射反射回归的现象。TiO2高反射率示意图如图5所示。由图5可知,当锐钛矿型TiO2的负载率很低时,锐钛矿型TiO2微球在玻璃基釉里面的分布较为分散,相邻锐钛矿型TiO2微球间的距离增大,部分光线会直接穿透玻璃基釉而不被反射出去,部分光线虽经过折射但是再次被锐钛矿型TiO2微球散射或反射出玻璃基釉的概率会大大降低,从而锐钛矿型TiO2负载率较低的光伏组件涂层的反射率会整体下降。因此,当涂层的锐钛矿型TiO2负载率增大时,涂层的平均反射率也会逐渐增大。结合图3可知,当锐钛矿型TiO2负载率增大到一定程度时,涂层的平均反射率增大幅度逐渐减小,并且平均反射率和锐钛矿型TiO2负载率呈线性关系。

图5 TiO2高反射率示意图Fig.5 Schematic diagram of high reflectivity of TiO2

3 结 语

制备不同负载率的锐钛矿型TiO2玻璃涂层,研究涂层烧结前后的晶相结构、涂层微观形貌、不同锐钛矿型TiO2负载率的涂层反射率、涂层附着性、涂层耐酸化性及耐久性,分析采用锐钛矿型TiO2制备的涂层所呈现的反射率规律。结果表明:在波段400~700 nm,不同锐钛矿型TiO2负载率的涂层的反射率均随波长的增大先增大至最高值再缓慢下降,涂层的平均反射率随锐钛矿型TiO2负载率增大而逐渐增大,当锐钛矿型TiO2负载率从40%增大至43%时,涂层反射率迅速增大,当锐钛矿型TiO2负载率从43%增大至53%时,涂层的平均反射率增大幅度减小且平均反射率和锐钛矿型TiO2负载率呈线性关系。锐钛矿型TiO2负载率为53%的涂层在可见光波长400~700 nm下的平均反射率达83.40%。由负载率为35%的锐钛矿晶型TiO2与负载率为15%的金红石晶型TiO2组成的复合涂层的平均反射率可达84.05%,比负载率为50%的锐钛矿晶型TiO2反射涂层的平均反射率高2.71%。制备的无机反射涂层具有良好的附着性和耐久性,且耐酸化性能较好,可为锐钛矿型TiO2在太阳能反射涂层中的应用提供支撑。

——以金红石为例