通钢烧结余热发电实践

曾庆炜,张永旭

(通钢股份有限公司,吉林通化 134003)

前言

我国烧结工序余热利用率不足30%,与发达国家差距非常大,每吨烧结矿的平均能耗要高于20 kg标煤[1],若能把烧结气体的余热加以利用,无疑是烧结节能的重要发展趋势。烧结工序余热利用是践行经济环保理念、科学用能和经济用能理念、提高资源综合利用效率、实施绿色清洁生产,提升能源利用效率和效益的重要途径。

1 通钢余热利用现状

通钢现有2 台360 m2烧结机,目前环冷机一段排烟温度400 ℃左右,二段220 ℃左右,具有较高的余热利用潜力,尚未建设余热回收装置。为充分利用现有烧结余热资源,拟新建烧结余热锅炉及配套汽轮机发电机组。

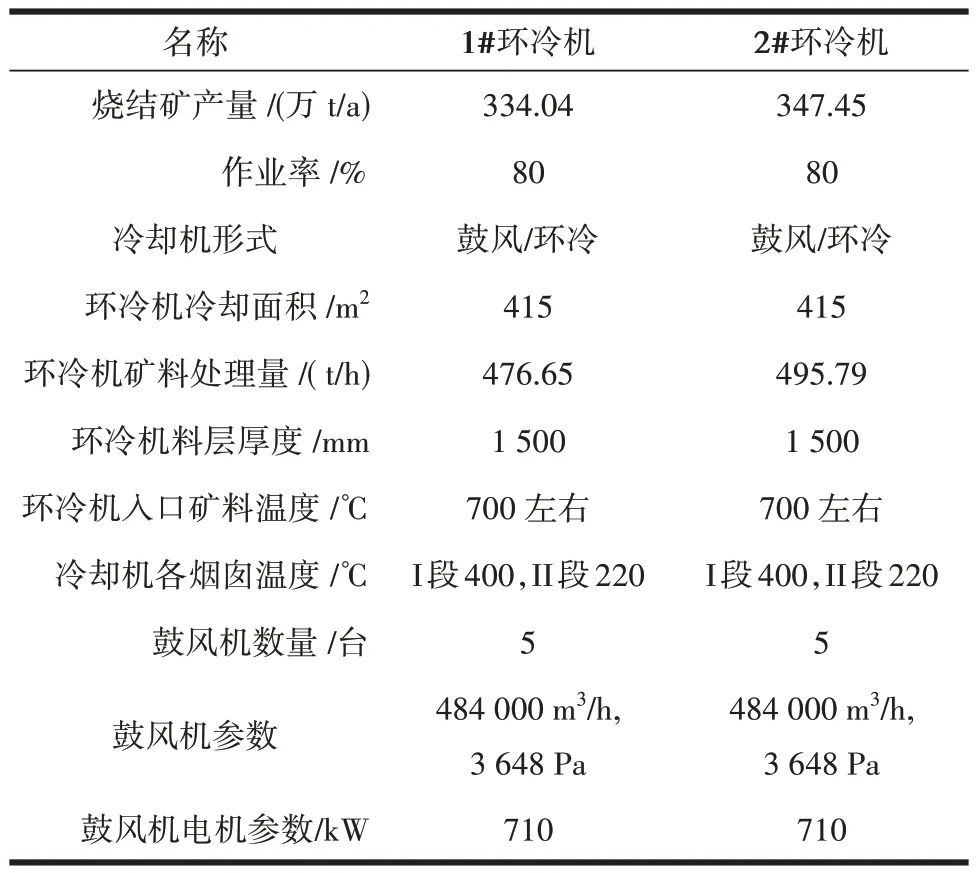

360 m2烧结机环冷机面积约415 m2,其中I、II段热风温度为400 ℃和220 ℃,具有余热回收发电的潜力。根据上述余热资源,按照能量梯级利用原则[2],决定对360 m2烧结线环冷机1#烟罩(I 段)和2#烟罩(II 段)烟气进行回收利用。其中I 段高温烟气对应1#鼓风机的5 个风箱上的热烟气,II 段高温烟气对应2#鼓风机的5 个风箱上的热烟气。环冷机III 段热风冬季可用于解冻库升温使用。见表1。

表1 360 m2 烧结冷却段参数

2 余热回收工艺方案

2.1 烟气系统

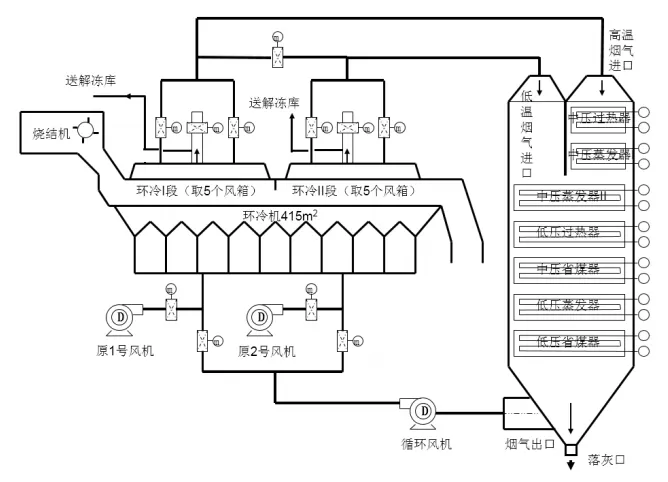

取360 m2烧结环冷机I、II 段鼓风,配套热风循环系统,使环冷机I 段300 000 m3/h的废热烟气在烟罩处保持380~450 ℃,经风管引至余热锅炉上部的过热器,II 段烟罩废气300 000 m3/h,温度约250~280 ℃、与I 段烟罩来的经过热器换热后的烟气混合,混合废气温度约250 ℃,全部进入余热锅炉中压蒸发器,蒸发器出口废气温度约220 ℃,然后按顺序进入余热锅炉二级省煤器、低压蒸发器、一级省煤器、凝结水加热器,烟气从锅炉下部排出,排气温度约145 ℃。环冷III 段设置3#烟罩,烟囱设置阀门,在冬季解冻库启动时,III 段热风送解冻库管道,其他季节放散;同时I、II段热风管道设置阀门,在冬季特殊时段,向解冻库补充高温热风。烟气降温后经循环风机返回到I 段风箱、II 段风箱,形成烟气循环系统,原有1#风机作为备用。

为保证烧结机生产正常进行,在余热锅炉烟气系统各段均设置一套切换挡板门,当余热回收系统故障时进行隔离。当烧结机烟气温度低、负荷降低时,调小2#环冷鼓风机入口的挡板角度,使进气量降低、烟气温度提升。当烧结机负荷增加,烟气温度过高时,可增大调节环冷机2#入口挡板门角度,补充冷风降低烟气温度。循环风机采用的是变频调节,通过调节风机转速使系统正压的排出风量和负压的进入风量相等,达到平衡,使系统热损减少,并控制烟气含尘浓度。环冷机1#、2#烟罩设置旁通阀门,在冬季解冻库启动时,部分烟气通过旁通阀门引至解冻库热风管道。

2.2 热力系统

在烧结环冷机旁设置(39.5+15)t/h 余热锅炉。同时,按照烧结余热发电的特点,选择双压余热锅炉,过热蒸汽参数为2.0 MPa、330 ℃和低压蒸汽参数0.5 MPa、200 ℃。来自余热锅炉的中压蒸汽约20 t/h 通过减压阀,与低压蒸汽30 t/h 汇合,送至焦化和烧结工艺系统,剩余中压蒸汽经管道送至汽轮机入口,蒸汽进入汽轮机内做功后进入凝汽器凝结成水,凝结水经凝结水泵加压后送入低压段受热面,低压锅筒兼做除氧水箱,除氧后由锅炉中压给水泵加压后送入余热锅炉中压段受热面,完成一个完整的热力循环。

2.3 汽水循环

锅炉给水来自汽轮机凝结水,经水箱和水泵后进入锅炉省煤器、汽包,经高温蒸发段、高温过热段,产生2.0 MPa 和0.5 MPa 两路过热蒸汽;中压蒸汽部分减温减压用作烧结和焦化工艺使用,剩余中压蒸汽作为主汽进入汽轮机入口;低压蒸汽部分作除氧器消耗,剩余部分进厂区蒸汽管网也用于烧结和焦化工艺使用。发电后的凝结水经凝结水泵送至余热锅炉低压段换热除氧,再通过中压给水泵送至余热锅炉中压段换热。按照以上条件,考虑余热锅炉至汽轮机入口的主蒸汽温降10~20 ℃左右,余热锅炉至汽轮机主厂房蒸汽压力降约0.1~0.15 MPa,汽轮机进汽参数为1.9 MPa,320 ℃和0.4 MPa,190 ℃。

2.4 系统流程

系统流程图见图1。

图1 系统流程图

3 改造实施

(1)烧结环冷机采用环冷密封改造,余热回收采用热风全循环工艺。密封改造把原来的橡胶密封[3]改为水密封,环冷机的上部烟罩、烟气插板阀、上部水密封、环冷机回转框架、环冷机台车、托辊、挡棍、下部水密封、传动摩擦系统进行改造。此处密封改造后可降低漏风总量的5%左右。环冷机高温烟气经余热锅炉后全部返回环冷机,实现整个烟气系统闭路循环,没有烟气外排。

(2)采用热风循环技术,提升进余热锅炉的烟气温度(经计算,建立烟气循环后,一段排烟温度提升至380~450 ℃,二段排烟温度提升至250~280 ℃),既能增加机组的发电量,又能防止烧结矿极冷破碎,保证烧结矿的品质。

(3)为保证余热利用的有效生产,环冷机I、II 段风箱应相互隔离,根据风温实时调节各段进入锅炉的风量,保证锅炉处于最佳工况。

①在保证烧结工艺正常的情况下,为了使环冷机余热锅炉获得更多的热量,要求烧结严格控制烧结终点(BTP)的位置,减少烧结矿在烧结机上的冷却时间。

②烟气循环与烧结余热发电对烧结生产工艺的正常运行无不良影响,仅对烧结操作的工艺调整提出更高的要求。环冷机余热锅炉布置在环冷机的附近,使用余热锅炉的取风管从环冷机烟罩上方引出废气,废气经余热锅炉换热降温后,由循环风机引出。

(4)在废气引风管和环冷机排气筒上分别设有阀门,当余热锅炉生产运行时,关闭环冷机排气筒阀门,打开余热锅炉取风管阀门;当余热锅炉停止生产时,打开环冷机排气筒上的阀门,关闭余热锅炉的取风口阀门,使环冷机废气对空外排,无论余热锅炉投入还是退出均不影响环冷机正常生产。余热锅炉投入运行后,对余热废气具有一定的降尘作用,其沉降下来的粉尘将通过余热锅炉排灰口排出,其主要成分是烧结矿粉,经回收后送入烧结产品矿输送装置。

(5)余热锅炉出口设锅炉循环风机,循环风机后的循环风管设电动蝶阀,余热锅炉正常生产运行时,启动支管上的电动蝶阀,余热锅炉排出的烟气回到环冷机。在余热锅炉或循环风机检修时,使用原1 号环冷鼓风机作为备用风机。原1 号环冷鼓风机出口设置电动隔离蝶阀,以便运行方式的切换。循环风机入口管道设置冷风吸入口,出口设置对外放空管道,整个余热回收系统设置多个切换阀门,包括:环冷机集气罩烟囱、余热锅炉进口、出口管道。阀门主要作用,一方面匹配余热回收烟气与烟道低温烟气的负压和流量,提高热回收效率;另一方面,当余热锅炉出现故障停机时,可以关闭余热锅炉前后电动阀门,从烧结线上解列下来,以确保烧结工艺正常生产。

4 效益分析

项目建设充分利用公司现有的余热资源,提高能源利用效率,减少污染物排放,符合国家当前和长远发展的节能减排政策。充分利用厂内烧结机热风资源,产生蒸汽供汽轮机发电,节约标煤量3.3万t/a,CO2减排量9.6 万t/a。同时,2 台烧结机环冷I、II 段热风循环使用,可减少粉尘排放2.33 万t/a,具有显著的经济效益和环保效益。