水泥熟料篦式冷却机的技术发展和应用研究

华 俊

(合肥水泥研究设计院有限公司,安徽 合肥 230051)

0 前 言

我国进行水泥冷却设备的研发已经经历了较长的时间,水泥冷却设备的性能直接影响到水泥的品质。在篦冷机投入使用之前,工厂的水泥是通过露天方式进行冷却的,效率极低。因此,冷却机的出现使水泥生产走向大规模的跨越式发展。

早期的冷却机包括回转式、振动式和推动式,回转式包括单筒和多筒,由于其无法实现预分解的功能被淘汰,而振动式由于其占地面积大、二次风温过低也被淘汰出市场。推动式的篦冷机是目前进行水泥熟料冷却的主要机型,是新型干法水泥线中的核心设备。第四代的篦冷机设备在经过不断的技术改良后,已经达到了较好的冷却效果和热回收效率。本文就各代篦冷机的研发和使用情况进行介绍,分析了各代设备使用时容易出现的问题和后续研发的设备在技术方面的改进。

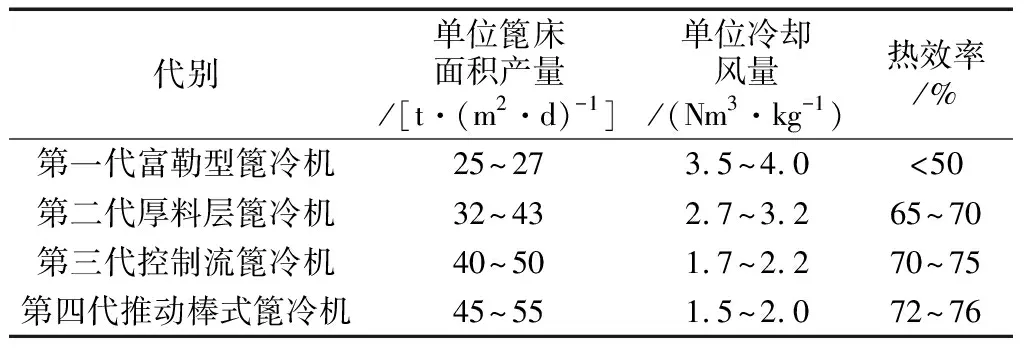

表1 各代篦冷机的主要性能指标

1 第一代薄料层篦冷机的研发和应用

第一台篦冷机诞生于立波尔窑的加热机,但由于其结构和性能的不足,并未普遍应用于水泥熟料的生产线。第一代篦冷却从20世纪40年代初进入市场,美国的富勒公司为消除水泥熟料形成过程中再结晶引起的水泥膨胀问题进行了针对性的研发[1]。

20世纪80年代,我国正式将第一代篦式冷却机引进水泥生产线。但该设备仍存在较多的问题,首先是密封性较差,冷空气容易从隔仓板中漏出,冷却效果不好,而且形成的料层较薄(0.2~0.3 m),料层的厚度不均匀,薄处“吹穿”导致“雪人”“红河”现象出现。

2 第二代厚料层篦冷机的研发和应用

第二代篦冷机是在第一代篦冷机的基础上对其结构进行了改良。在20世纪70年代初第二代篦冷机被研发出来。第二代的篦冷机被称为推动式冷却机,其中推动方式包括水平推动、倾斜推动、复合推动以及分段组合的推动方式。第二代篦冷机组成其篦床的篦板有两种,固定篦板和活动篦板,如图1~2所示。第二代的篦式冷却机在篦床的斜度、篦床入口的宽度、多室分别供风、自动控制系统控制篦速和风量等方面进行了改进。但由于第二代篦冷机按照风室来划分冷却区域,因此导致冷空气的分布不合理、料层冷却不均匀。

图1 固定篦板

图2 活动篦板

3 第三代空气梁可控气流篦冷机的研发和应用

篦冷机对水泥熟料的冷却效果和热回收效率会直接影响到水泥的品质,因此,对篦冷机更好的换热性能的需求促使各国不断地进行技术改良。20世纪80年代由西德的IKN公司发明的高阻力篦板和新型的充气方式应用于篦冷机,这是第三代充气梁型篦冷机的雏形。其原理是全面考虑料层在其纵横方向上的阻力以及料层的温度分布规律,将料层划分为若干个冷却小单元。这样做的好处是有针对性地降低料层温度,节省冷空气资源,有效地提高二次风温和三次风温。第三代篦冷机对篦缝也进行了改良,不仅缩小了篦缝宽度而且增加了篦缝数量,有效地解决了漏料问题。第三代篦冷机形成的料层厚度达到了0.6~0.8 m,这意味着单位产量的提高以及能耗的降低。第三代篦冷机其篦板下具有密闭的空气梁,实际意义上,该设备已经具备了大规模水泥生产的实用性。

在西方国家相继推出第三代篦冷机后,我国在20世纪90年代初进行了第三代篦冷机的研发,天津水泥工业设计研究院采用了国外篦冷机的高阻力篦板和空气梁技术研发制造出TC篦冷机。TC篦冷机中进行气固交换的高温熟料层的高温区采用的是固定篦板和活动充气梁技术,高温区的5~10排的固定篦板成15°,前段3°,后段水平方向。在中温区采用的是高阻尼低漏料篦板,低温区采用的是富勒改进型篦板。第三代篦冷机在结构上的变化主要是高阻尼充气式篦板充气梁,其中固定式篦板供风由固定分配的风管提供,活动篦板供风由活套式分配风管提供。而中温区篦板和低温区篦板的供风通过篦冷机空气室的供风来完成。我国第三代篦冷机采用的是吹式破碎机,而国外第三代篦冷机设备选择的是辊式破碎机。就目前的应用状况而言,水泥日产量700~1 000 t的生产线中第三代篦冷机仅包含固定篦板以及一段篦床,日产量达到2 000~3 500 t,增加一段篦床。而日产在3 500~10 000 t,篦冷机拥有三段篦床。

和第二代篦冷机相比,第三代篦冷机的单位篦床面积产量达到了40~50 t/(m2·d)以上,增加了10 t/(m2·d)。第三代篦冷机广泛应用于水泥烧成系统中,其热回收效率达到了73%以上。第三代篦冷机由于采用了空气梁、高阻尼篦板和高压风机,增强了冷却风的穿透能力,因此增加进行冷却的料层厚度。第三代篦冷机的二次风温从二代篦冷机的600℃~900℃上升为1 000℃~1 200℃,提高了热效率。第三代国产TC型、NC型、KC型篦冷机被广泛应用于日产量1 000~10 000 t的新型干法水泥生产线上。第三代的篦冷机通过自动控制实现篦速、风量和窑压三元参数的稳定,并实现了篦冷机篦下压力、供风系统压力和活动风管压力的实时监测,大大提高了篦冷机的运转率

4 第四代交叉棒推动式篦冷机的研发和应用

1997年史密斯公司推出了第四代SF型推动棒式篦冷机。第四代篦冷机将熟料的冷却和输送分开进行,采用了固定篦床和MFR。我国在21世纪初期也进行了第四代篦冷机的研发,天津院、成都院、合肥院都有所创新。比起第三代篦冷机,新型篦冷机有着更高的热回收效率、高运转率和低磨损率,且更加便于安装和维修。合肥院开发的WHEC步进式篦冷机比第三代国产篦冷机在加工质量、运行参数、总体指标上都有了明显的进步。第四代篦冷机在结构方面的改变主要如下。

1)安装了余热发电装置,可进行篦冷机风量的合理分配。在安装余热发电装置之后,篦冷机的三次风主要是进行余热发电,同时其尾部废气的温度有相应降低,提升了电能的运用效率,节约了煤粉。

2)第四代篦冷机的尾部结构使用了辊式破碎机,其对熟料进行破碎时可达25 mm以下,减小了粉尘浓度。

3)第三代控制流篦冷机采用的是活动篦板,冷空气通过风机至篦下风室和高温段的空气梁,再经由篦板穿透熟料层。此过程中篦床料层厚度不均匀,容易导致料层薄的地方通风多,料层厚的地方通风少而且活动篦板容易导致漏料窜风。二次风和三次风温难以提高。而第四代篦冷机采用固定篦板,通过推杆推动熟料前行。冷空气被风机送至具有自动调节阀的篦板后穿透熟料层。通过自动调节阀来调节风量解决了料层厚度不均匀的难题,不易造成漏料窜风。而且第四代推杆式篦冷机能够大幅提高二次风温和三次风温。

4)我国研发的第四代篦冷机对耐磨钢板进行了改造,通过对篦缝大小的把控以及耐热复合钢板的铺设保证了冷空气风量的均匀性。篦板的篦缝是通过激光切割机床切割的,这保证了篦床质量的稳定性和使用寿命。

5)第四代篦冷机通过“固定篦板的通风单元+推动棒结构的输送单元”使得篦冷机出口处的熟料温度与环境温度之差保持在了65℃左右,热回收效率提高到了78%。其链斗输送机结构节省了设备费用,提高了运转率并降低了其维护成本。减少了余风排风机的风量,安装方便,第四代的篦冷机已经成为目前大多数水泥厂的必选设备。

就目前对于第四代篦冷机的研究而言,其高温熟料层中的传热过程是极为复杂的,首先高温水泥熟料层由堆积的颗粒构成,这导致其具有多孔介质特性,而进行发明和投入使用的篦冷机是基于热力学和对流换热理论的气固换热原理,并未考虑多孔介质特性带来的强化传热效应,因此难以准确揭示高温熟料层的内在换热规律。而且水泥篦冷机内颗粒层与气流垂直交叉流动,是一种典型的错流式移动颗粒床,而颗粒床内的气固换热过程广泛存在于化工反应、水泥工业、钢铁工业、能源开发和环境保护等领域。需要进一步研究能够将篦冷机的高温渗流换热特性与神经网络数据辨识建模相结合的篦冷机气固换热系统建模方法,来对篦冷机进行进一步的技术改良。

表2 国内部分篦冷机指标对比

5 结 语

自篦冷机研发以来,第一代篦冷机的热回收效率不到50%,第二代达到65%~70%,第三代热效率达到了70%~75%,第四代篦冷机的热回收率稳定在了75%。就篦冷机的功能而言,其熟料的冷却效果越来越好,篦冷机的效率更高,能够以尽可能小的篦床面积来最大限度地利用尽可能少的冷却风和能耗对高温熟料进行冷却。单位有效篦床面积产量、单位重量熟料所需的冷却风量、冷却风的热回收效率有所提高。第四代篦冷机能够实现更高效率的冷却风与熟料热量的交换,达到了较高的热回收率,这有利于系统热耗的降低。篦冷机的冷却工艺和运行设备也更加先进、可靠,尤其在高温条件下设备运行稳定性高、故障率低、使用寿命长。第四代篦冷机通过采用自动控制和安全监控措施,保证了烧成系统的稳定运行。而且篦冷机高效冷却技术立足国内,适应国情,考虑到了国内的装备水平和生产管理习惯,具有较好的开发投资价值,该设备的技术换代对国内新型干法水泥的稳产、高产具有重要意义,促进了我国水泥行业的发展。但是篦板之间的缝隙在生产细节问题上还有待改进。进一步提高热回收效率是我国下一步的发展方向。这不仅是我国对于水泥工业节能减排的要求,而且是水泥行业高速发展需要攻克的技术难关。

[ID:013719]