碳纳米管纤维及其表面金属化研究进展

孙灵鑫,崔红*,余惠琴

(1.西安航天复合材料研究所,陕西 西安 710025;2.高性能碳纤维制造及应用国家地方联合工程研究中心,陕西 西安 710089)

0 引言

碳纳米管(CNTs)纤维是以大长径比的碳纳米管为组成基元,碳纳米管之间以范德华力互相结合,总体沿轴向取向而成的一维宏观纤维材料。碳纳米管纤维因其优越的性能,如高机械强度、模量、导电性、柔韧性、比表面积,被认为是最有前景的下一代高性能纤维材料之一。这些独特的特性使碳纳米管纤维非常适合在复合材料增强材料、轻质导体、柔性/耐磨电子设备的电极等领域应用[1]。

在碳纳米管表面沉积传统金属,结合金属与碳纳米管各自的优势,是改善碳纳米管与金属基体的润湿性、实现碳纳米管材料电学性能提高的重要方法之一。除此以外,这还能赋予碳纳米管电磁屏蔽、杀菌等特殊性能,在许多领域具有广阔的应用前景。

本文综述了碳纳米管纤维的制备方法,并概述了碳纳米管表面金属化的研究现状及应用进展,展望了未来碳纳米管的发展方向。

1 碳纳米管纤维的制备方法

碳纳米管因其优异的力学、电学、热学性能和化学稳定性,有望成为高性能纤维的理想原材料。结构上,碳纳米管纤维是由大量碳纳米管沿轴向方向高度取向排列而成的。目前,已经开发出了多种碳纳米管纤维的制备方法,应用较多的有溶液纺丝法、阵列纺丝法、浮动催化化学气相沉积法等。

1.1 溶液纺丝法

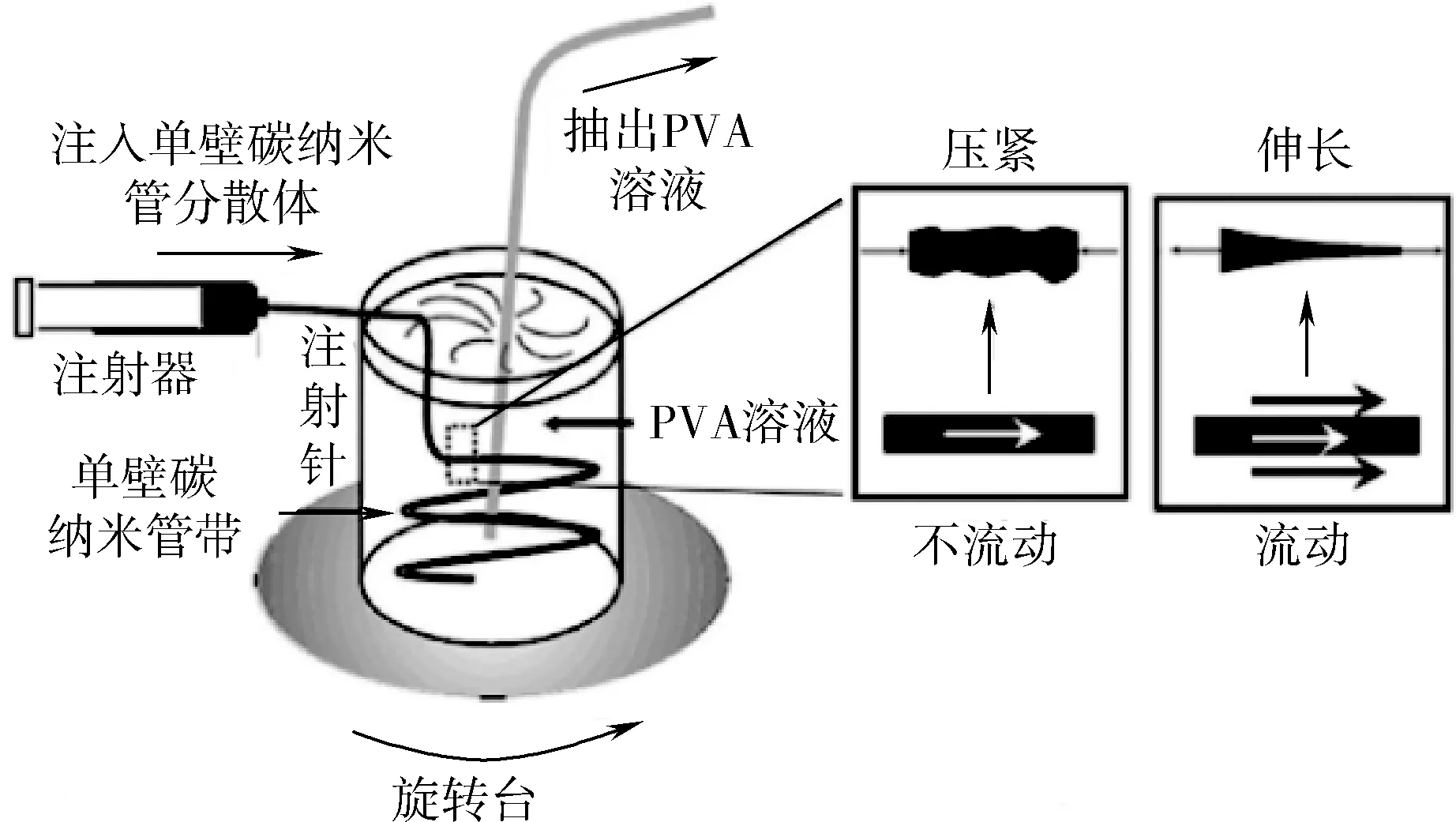

溶液纺丝法采用碳纳米管分散液作为纺丝原液,通过传统的溶液纺丝技术,将其注入合适的凝固浴中形成碳纳米管纤维。生产纯碳纳米管纤维的一个主要挑战是以足够高的浓度分散碳纳米管,以实现有效的排列和有效的凝固,通常是基于碳纳米管在表面活性剂溶液、超强酸或其他溶剂中的分散,具体过程如图1所示。

图1 溶液纺丝法过程示意图[3]

Vigolo等[3]突破性的将碳纳米管分散在表面活性剂十二烷基硫酸钠(SDS)水溶液中并进行超声处理,在中等浓度的SDS中,单壁碳纳米管均匀分散,形成单相,所得纤维的拉伸强度和杨氏模量分别约为300 MPa和40 GPa。Dalton等[4]以十二烷基硫酸锂为表面活性剂制备碳纳米管溶液,将溶液注入聚乙烯醇(PVA)凝固溶液流动的圆柱形管道中心,得到的纤维直径约为50 μm,拉伸强度高达1.8 GPa,杨氏模量高达80 GPa。但该方法制得的碳纳米管纤维具有较多杂质,极大地影响了纤维的纯度。

单壁碳纳米管在超强酸中的质子化使其能够以高浓度分散,比在表面活性剂或有机溶剂中获得的典型浓度高出一个数量级以上。Behabtu等[5]利用氯磺酸(CSA)得到的碳纳米管纤维的平均拉伸强度、模量和断裂伸长率分别为(1.0±0.2)GPa、(120±50)GPa和(1.4±0.5)%,具有高导电率[(2.9±0.3)×106S/m]和高导热[(380±15)W/(m·K)]特性。采用乙二醇代替超强酸,所得纤维的强度和模量分别为(0.15±0.06)GPa和(69±41)GPa,电导率为8×104S/m[6]。

综上,溶液纺丝法制得的纤维,多数力学性能较低,不适合用作结构材料,但电学、热学性能较好,有望在功能材料方面有所发展。

1.2 阵列纺丝法

碳纳米管阵列因其在场发射器件、各向异性导电材料、长丝、薄膜、超级弹簧等方面的广泛潜在应用而极具吸引力[7]。碳纳米管纤维可以从垂直排列的碳纳米管阵列中纺制,纺丝技术包括两个步骤:通过化学气相沉积系统在硅片上生长碳纳米管阵列,然后利用机械装置将其牵出,碳纳米管在分子间作用力下自组装成碳纳米管纤维,具体过程如图2所示。根据碳源不同,可纺丝阵列的生长工艺可大致分为乙炔体系[9-10]和乙烯体系[11]。乙炔体系催化剂通常分为两类:一是在带有二氧化硅层的硅片上沉积纳米厚度的铁作为催化剂,二是以FeCl2粉末为催化剂前驱体,乙炔与FeCl2反应生成FeC2催化剂颗粒。乙烯体系中常引入Al2O3缓冲层抑制催化剂颗粒的聚集,生长出的碳纳米管阵列可纺性能更好。

图2 阵列纺丝法过程示意图[8]

清华大学的范守善院士团队首先从碳纳米管相互平行排列并通过范德华相互作用连接在一起形成束的超排列阵列中连续拔出了30 cm长、200 μm的碳纳米管纤维[12];Baughman等[13]对阵列中出来的薄膜进行加捻,得到了纯的碳纳米管纤维。目前,已经发展出了加捻、烘干、取向等多种后处理提升性能的方法,报道中阵列纺丝法得到的碳纳米管纤维的拉伸强度和模量分别可达3.3 GPa和263 GPa。

阵列纺丝法制备碳纳米管纤维的优势在于可进行碳纳米管结构的调控,碳纳米管缺陷少,制备的碳纳米管纤维纯度高。但是其制备工艺复杂、成本高、产量低等因素限制了其进一步发展。目前该方法主要用于少量制备极细直径碳纳米管纤维(<20 μm),受生长基板尺寸的限制,该方法制备的纤维一般长度不超过200 m。

1.3 浮动催化化学气相沉积法

浮动催化化学气相沉积法涉及几个过程,包括原料注入、催化剂成核、碳纳米管生长、形成碳纳米管凝胶和形成碳纳米管纤维,如图3所示。当碳源(碳氢化合物)、催化剂(二茂铁)和促进剂(噻吩)的混合物注入热炉时,这些化合物进入沿炉温度分布不均匀的区域时,开始逐渐热解。二茂铁通常是最不稳定的反应物,首先分解释放出铁原子,用于碳纳米管生产的催化剂。随着温度的升高,当这些颗粒在熔炉中移动时,它们开始结块并生长成更大的铁团。其他化合物的分解为碳纳米管的生长提供碳原子和硫。碳纳米管的连续堆积形成由超长碳纳米管组成的气凝胶,可连续旋转成具有良好碳纳米管排列的纤维,该连续过程可产生千米长的碳纳米管纤维[15]。

图3 浮动催化化学气相沉积法过程示意图[14]

在力学性能方面,大量研究工作已经证明碳管纳米纤维具有优异的理论力学强度和模量,但是目前制备的碳纳米管纤维还远没有发挥出单根碳纳米管的力学强度,这是由于目前制备的碳纳米管纤维载荷传递主要靠碳纳米管或纳米管束之间的范德华力相互作用,这种作用力是一种弱相互作用力,只在碳纳米管之间的距离在1 nm以下才起作用,而且纤维中存在大量的缺陷和取向不均等。目前制备的纤维最高拉伸强度达到9.6 GPa[16],后续可以通过牵伸改变碳纳米管取向[17]、机械挤压致密[18]、加捻致密[19]、溶液渗透或蒸气致密[20]、界面官能化[21]以及聚合物渗透或原位交联的方法来提高碳纳米管纤维的力学性能。浮动催化化学气相沉积法制备的碳纳米管纤维电导率普遍在104~105S/m。

2 碳纳米管纤维表面金属化研究进展

将碳纳米管纤维与传统导电金属复合,结合两者的优势,是基于碳纳米管发展轻量化高导电材料的一种重要方法。目前发展起来的碳纳米管纤维表面金属化方法有电化学沉积、磁控溅射等。

2.1 电化学沉积法

电化学沉积法将碳纳米管纤维作为阴极,所镀金属的盐溶液作为电镀溶液,在电流的作用下,镀液中的金属阳离子在碳纳米管纤维表面被还原成一层致密的金属层。Randeniya等[22]在碳纳米管纤维表面电沉积不同金属,电导率随着金属镀层厚度的增加不断提升,其中镀铜碳管纤维电导率最高,达3×107S/m。徐耿等结合阵列纺丝技术、阳极氧化技术和电沉积技术制备了连续的镀铜碳纳米管纤维,如图4(a)所示。随着铜层厚度的增加,复合纤维电导率增加了两个数量级,但纤维强度较阳极氧化后的碳纳米管纤维则不断下降,如图4(b)所示。受铜碳间不浸润性及铜碳间晶格匹配度的影响,复合纤维的综合性能还需要进一步提高。

图4 电化学沉积法生产的表面金属化碳纳米管及性能

温洋洋等[24]在碳纳米管纤维表面电沉积氧化钼,得到了宏观形态近似原丝、柔软、可弯折的复合纤维,如图5(a)所示。微观的纳米纤维为同轴结构,氧化钼层完全包覆碳管束,层厚 100~175 nm,均匀沉积。同轴结构中,氧化钼包覆层虽断裂,但管束仍连接,体现了管束的高强度和柔韧性,如图5(b)所示。该复合纤维用于电化学系统超电容的柔性电极,能够表现出明显的电化学活性,具有应用前景。

图5 在碳纳米管纤维表面电沉积氧化钼得到复合纤维的宏观及微观结构形貌

邹菁云等[25]在碳纳米管纤维连续电镀铜的基础上采用退火处理,消除铜层中的晶格缺陷,促使铜晶粒长大,改善铜层质量;排除碳纳米管纤维内的空气与水分,大大增强了复合纤维的抗氧化能力,电导率随放置时间仅有小幅度下降。为改善铜碳之间的结合力,在碳纳米管纤维表面镀覆均匀的纳米级镍缓冲层,制得的CNT-Ni-Cu复合纤维具有极高的抗弯折能力和柔韧性(图6),打结后纤维结构完整、表面铜层无断裂脱落。退火处理后的CNT-Ni-Cu有效强度达到830 MPa,导电率达(2.03±0.05)×107S/m。

图6 复合纤维打结[25]

目前,电化学沉积法可以实现复合纤维连续生产,但得到的纤维性能还需进一步提高,可通过退火处理、增加过渡层等方法进行后处理。

2.2 磁控溅射法

磁控溅射法是在高压下电离出氩离子,氩离子在电场的作用下以高能量轰击靶材,使其表面原子溅射出来沉积在纤维的表面,相比于其他物理沉积方法,具有效率高、污染小、工艺简单等特点。

韩宝帅等[26]在碳纳米管纤维表面溅射沉积铜,铜晶粒间连接紧密,随着铜膜厚度的增加,复合纤维电学性能逐渐增加,力学性能有所下降。对复合纤维进行拉拔和轧制处理,提高了铜和纤维之间的界面结合力,综合性能大大提升,有效强度达到1 010 MPa,电导率增加到2.6×107S/m。

王耿洁等[27]在碳纳米管纤维和铜之间溅射沉积铝作为过渡层,改善铜和碳管纤维之间的界面结合,当铝的厚度在30 nm时复合纤维性能良好。退火处理后,复合纤维的强度和电导率同时增加,综合性能远高于其他同类型材料。经轧制致密化处理后获得了高强高导电的复合纤维,强度达6.6 GPa,模量500 GPa,电导率达1.8×107S/m,综合性能大大提升。

磁控溅射法得到的薄膜通常是由小的金属块连接而成,纤维与金属层之间存在间隙,影响复合纤维的力学性能,后续需要通过拉拔或增加过渡层进行改善。

2.3 其他金属镀层方法

原子层沉积技术:原子层沉积技术的基本反应过程是将气态前驱体交替通入反应腔中,在基体表面发生化学吸附反应,形成薄膜[28],从原子层面控制表面薄膜的生长厚度,为过渡层的生长提供了新的方法。目前能够进行原子层沉积的金属有十几种,具有较广泛的应用前景。

金属熔敷技术:金属熔敷技术是在还原性保护气中、金属熔点以上工作温度条件下,将待涂覆芯丝以均匀速度穿过金属融池,涂敷在芯丝表面的液态金属冷却后,凝固在芯丝表面形成金属覆层[29]。

碳纳米管纤维作为碳质材料高温稳定,柔韧性好,生产效率高,在原子层沉积技术和金属熔敷技术中具有可行性,但目前暂无相关试验,还需进一步探索。

3 总结与展望

本文介绍了碳纳米管纤维的三种主要制备方法:溶液纺丝法、阵列纺丝法和浮动催化化学气相沉积法,分别简述了三种方法的原理、过程以及所制得碳纳米管纤维的主要特性。对碳纳米管纤维表面金属化的研究进展做了简单总结,并对新方法在碳管纤维表面金属化的应用做了展望。

宏观碳纳米管纤维并没有发挥出微观碳纳米管的力学性能和电学性能,仍有上升的空间,如何通过控制工艺参数或采用合适的后处理方法提高碳纳米管纤维的性能是未来制备工艺的发展方向。发展更多不同的金属、选用合适的金属化方法、制备出均匀连续的金属覆层,并能够在为碳纳米管纤维提供功能性特性的同时保持碳纳米管自身较高的力学性能,是未来碳纳米管纤维表面金属化进一步探索的方向。