常温含浸预浸料的工艺性能及力学性能研究

单瑞俊,张坤,李志涛,尹国强,李海萌

(江苏恒神股份有限公司,江苏 丹阳 212300)

0 引言

常规的预浸料生产方式分为两种[1]:热熔法和溶剂法。热熔法又称为热熔浸渍法,分为一步法和两步法。一步法是先将树脂体系加热到一定温度(60~85 ℃)后熔融,纤维依次通过放卷、浸胶、挤压、冷却的工序,最后在轴心收卷。两步法分为涂膜和含浸两个过程。涂膜是先将树脂体系加热到指定温度后,输送到胶辊上制成不同厚度的胶膜。含浸是将制好的胶膜与纤维一起通过预浸设备在一定压力、温度下制备成预浸料。溶剂法是使用溶剂将混合好的树脂稀释并将增强织物浸入树脂,用辊距控制好树脂含量,经过烘道烘干溶剂后得到预浸料。溶剂法含浸预浸料优点是设备简单,操作方便,通用性高,浸润性好,设备造价较低,缺点是环境污染大,溶剂残存影响制品性能,树脂含量控制差;热熔法含浸优点是不含溶剂,适合制作高性能制品[2],树脂含量可精确控制,无环境污染,缺点是工艺复杂,设备昂贵,含浸程度差[3-4]。

预浸料的常温含浸技术是用液体状态下的低黏度树脂[5-7],在不添加溶剂情况下使用一步法含浸,不产生环境污染,树脂含量控制优于溶剂法含浸,浸润性与工艺性优于热熔法含浸,适用于各种克重的预浸料生产,工艺简单。常温含浸预浸料工艺是实现预浸料高速、快捷生产的工艺方法,同时可保证质量的稳定可控,适用于各种克重的预浸料生产。在可预见的将来,预浸料的常温含浸技术是复合材料低成本化的发展趋势[8-9]。

本文通过对常温含浸预浸料与热熔法预浸料的工艺性能和力学性能进行对比研究,发现常温含浸预浸料浸润性要好于热熔法预浸料,力学性能与热熔法预浸料相当。

1 实验部分

1.1 原材料

HFW200T:恒神面密度为200 g/m2的碳纤维斜纹织物。

EM134:恒神热熔法中温固化预浸料树脂。

TF2004:恒神自研常温含浸工艺用预浸料树脂。

1.2 仪器

电子扫描电镜:预浸料含浸程度测试。

差示扫描量热仪:测试树脂DSC曲线。

万能试验机:预浸料力学性能测试。

黏度计:测试树脂黏度变化。

加热板:测试树脂凝胶时间变化。

1.3 试样制备

1.3.1 预浸料制作

按工艺要求配制常温含浸工艺用TF2004预浸料树脂与热熔法EM134预浸料树脂,按照图1、图2的工艺方法,使用树脂和HFW200T织物制备成40%树脂含量的预浸料。

图1 TF2004/HFW200T/40常温含浸预浸料生产工艺

图2 EM134/HFW200T/40预浸料生产工艺

1.3.2 力学性能试样制作

力学性能制样采用平板模具进行铺层,铺层时需要注意预浸料平整以及与相邻预浸料层间贴实没有缝隙,采用平板刮平,尽量没有气泡,铺贴完成后对预浸料进行抽真空处理[10]。

固化工艺采用热压罐法固化,升温速率≤3 ℃/min,始加压6 bar,在70 ℃±5 ℃温度下保温2 h,继续升温至90 ℃±5 ℃保温0.5 h,继续升温至120 ℃±5 ℃保温2 h后,降温至60 ℃以下,降温速率≤3 ℃/min。

采用数控机床,按照测试标准的要求对固化后的平板进行试样切割加工,完成试样制备。

1.4 性能测试

DSC测试:采用差示扫描量热仪进行DSC测试,升温速率为5 ℃/min,试验过程中采用N2保护。

含浸程度测试:测试预浸料的含浸程度,采用吸水法和电子扫描电镜测试。

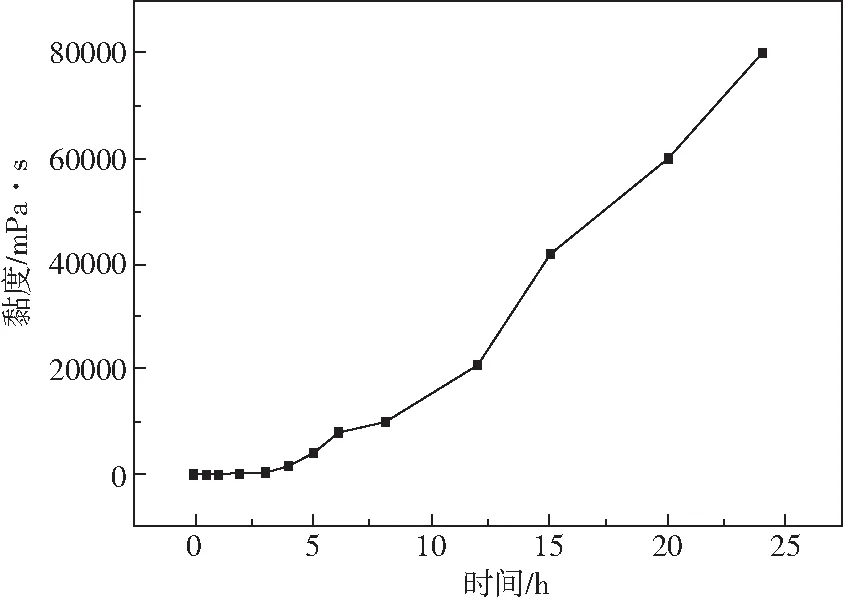

树脂黏度测试:采用GB 2794—81(旋转黏度计法)的方法测试TF2004树脂黏度随时间的变化。根据试样黏度大小选用某单元测定容器和配套转子及转速,使读数刻度在20%~85%之间,将转子垂直放入试样中心,液面至转子液位标线。在25 ℃±0.5 ℃下测试,记录转子在60 s±2 s时的指示数值。

力学性能测试:按照ASTM标准测试TF2004/HFW200T/40预浸料与EM134/HFW200T/40预浸料固化后的力学性能。包括拉伸性能、压缩性能、弯曲性能、层间剪切性能、面内剪切性能。

2 结果与讨论

2.1 工艺性能

2.1.1 树脂黏度

TF2004树脂与EM134树脂区别是:TF2004树脂在常温(25 ℃)下是液体,黏度在初始的24 h内随时间逐步增长。TF2004树脂的初始黏度为22 000 mPa·s(25 ℃环境下),树脂体系混合后,在3 h内黏度会逐渐增长至50 000 mPa·s(25 ℃环境下),这段时间的黏度适合一步法预浸料的生产;在树脂配制完成的3~24h之间,树脂的黏度会继续增长,直至增长至黏度为56 000 mPa·s(测试温度60 ℃),TF2004树脂黏度会停止增长,并保持该黏度28天以上,TF2004树脂黏度变化图如图3、图4所示。EM134树脂初始黏度就为55 000 mPa·s(测试温度60 ℃),制作预浸料需要将EM134树脂加热至65 ℃,待其熔融后涂膜,然后与碳纤维织物进行含浸生产预浸料,其工艺图如图2所示。

图3 TF2004树脂3 h黏度变化(25 ℃环境)

图4 TF2004树脂24 h黏度变化(测试温度60 ℃)

常温含浸树脂在生产预浸料的过程中,省去了加热涂膜的工序,降低了大量人工成本及能耗成本,节能环保。

2.1.2 含浸程度

测试方法:吸水法。

原理:预浸料中未被树脂包裹的干纤维与水接触时会发生毛细管吸水现象,水顺着纤维束间的毛细管上升并浸润纤维直至达到饱和吸水量[11]。饱和后被树脂浸润的纤维间毛细管通道封闭,不再发生毛细管作用而吸水,故而可以利用吸水量的多少来判断含浸后预浸料中干纤维的含量,从而测试预浸料的含浸程度。

表1中列出的是两款材料利用吸水法测得的含浸程度对比。

表1 预浸料含浸程度测试数据

从测试数据看出,TF2004/HFW200T/40预浸料的含浸程度高于EM134/HFW200T/40预浸料,TF2004树脂的含浸工艺性能较优。

2.1.3 SEM对比分析

从SEM电镜图(图5、图6)中可以看出,TF2004/HFW200T/40预浸料的含浸程度要高于EM134/HFW200T/40预浸料。因为TF2004树脂在常温下为液态树脂,在预浸料制作完成后24 h内,树脂依然处于流动状态,会进一步持续含浸纤维,所以TF2004/HFW200T/40预浸料有更高的含浸程度。

图5 EM134/HFW200T/40预浸料 SEM图片

图6 TF2004/HFW200T/40预浸料SEM图片

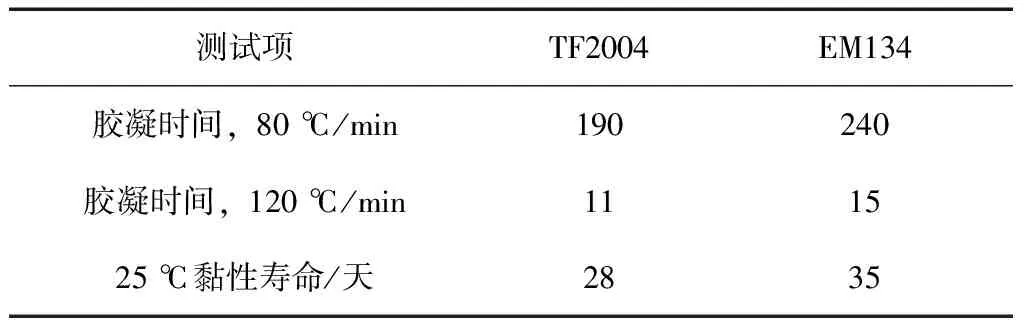

2.2 反应活性及储存期

TF2004树脂体系(黏度增长至稳定后)与EM134树脂体系的DSC放热曲线图如图7、图8所示。从两图中可以看出:TF2004树脂与EM134树脂相比,TF2004树脂的起始反应放热温度和峰值温度略低;其放热量为475.9 J/g,略低于EM134树脂的放热量506 J/g。

图7 TF2004树脂体系DSC图

图8 EM134树脂体系DSC图

常温含浸预浸料用树脂中采用微量常温固化剂和潜伏性固化剂组合,微量常温固化剂实现24 h达到B阶段,但是进一步反应,潜伏性固化剂需要更高的活化能,即需要更高的温度,从而实现黏度较长时间停留在B阶段。正因为采用微量常温固化剂开环和交联了环氧官能团,所以与常规的热熔法预浸料树脂体系相比,TF2004树脂体系的DSC曲线图表现出反应活性略高,反应放热量略低。

由表2可知,TF2004 树脂的80 ℃与120 ℃胶凝时间也比EM134树脂更短,反应活性更高。经过开环到B阶段TF2004/HFW200T/40预浸料,其常温黏性寿命是28天,虽然低于常规EM134/HFW200T/40预预浸料的35天,但可以满足制件生产时预浸料铺层使用的寿命要求。

表2 树脂反应活性及其预浸料储存期*

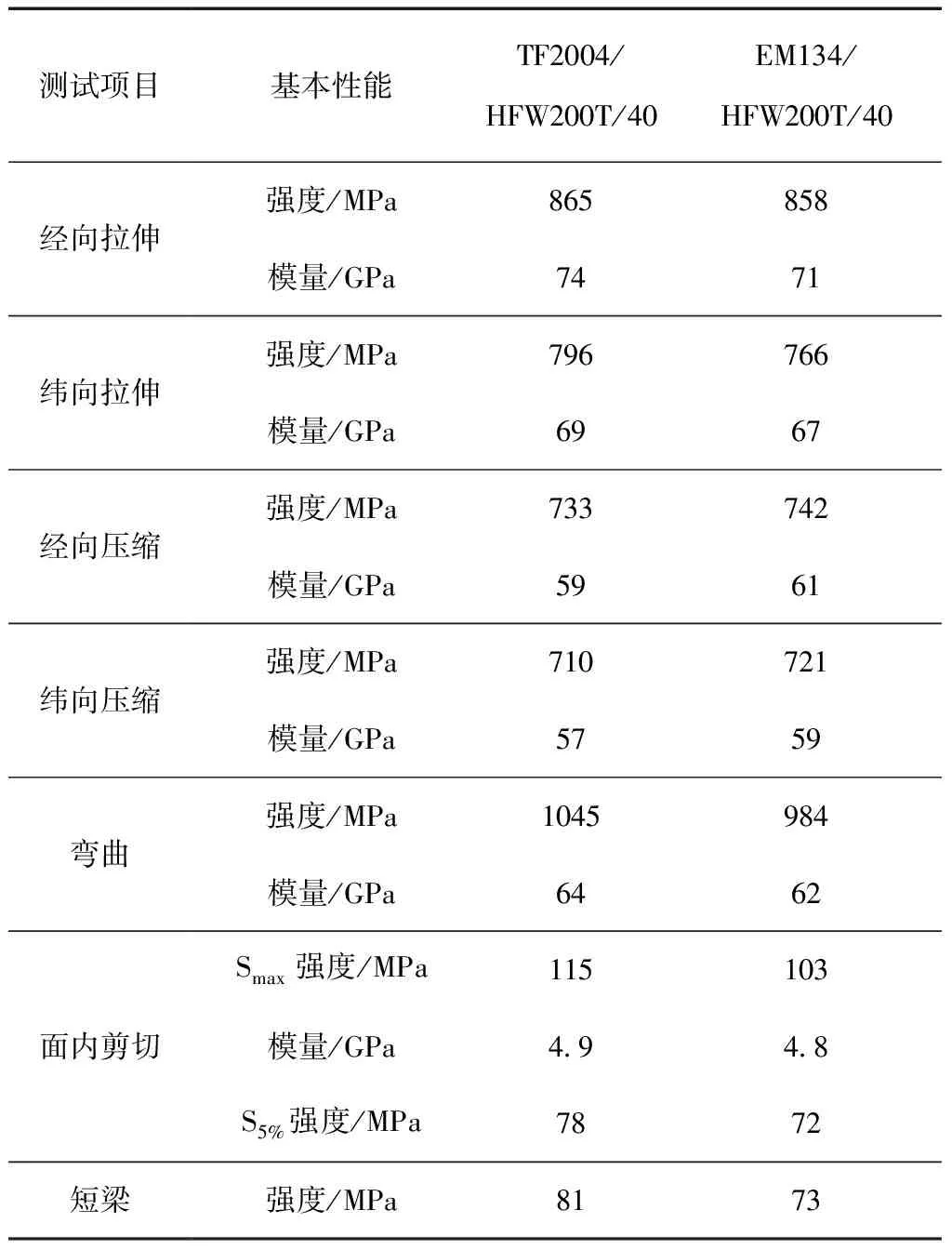

2.3 力学性能

复合材料力学性能主要受树脂与纤维的基本性能、树脂与纤维的界面性能、纤维的体积含量、纤维分布和有无缺陷等因素影响。采用同批次的HFW200T织物,40%树脂含量的条件下,制作测试力学性能的样条,按照ASTM标准进行测试。TF2004/HFW200T/40标准预浸料与EM134/HFW200T/40预浸料的层压板性能对比见表3。

表3 预浸料固化后的力学性能

由表3可知,因两种预浸料采用了同种增强体,TF2004/HFW200T/40预浸料的拉伸性能与EM134/HFW200T/40预浸料相当。由于TF2004/HFW200T/40预浸料的含浸程度要高于EM134/HFW200T/40预浸料,其中TF2004/HFW200T/40预浸料的面内剪切强度与短梁强度等和材料界面相关的性能分别高出EM134/HFW200T/40预浸料11.6%和10.9%。

3 结论

通过对常温含浸预浸料与热熔法预浸料的工艺性能和力学性能进行对比研究,得出如下结论:

(1)常温含浸预浸料生产工艺比热熔法预浸料更简单、高效和节能。

(2)常温含浸预浸料的浸润性优于热熔法预浸料。

(3)常温含浸预浸料的树脂体系配制完成后,黏度在3 h内变化较小,满足预浸料涂膜含浸的生产需求。

(4)常温含浸预浸料达到B阶段后可保持黏性寿命28天,满足制件铺层的要求。

(5)常温含浸预浸料固化后的力学性能与常规热熔法预浸料相当,层间剪切和面内剪切等界面性能略优于热熔法预浸料。