WC-Co的微观结构和性能对微裂纹的影响

全 兵

(中石化江钻石油机械有限公司,湖北 武汉 430223)

WC-Co材料具有高硬度、高耐磨性、高弹性模量、导热性能好、热膨胀系数小、抗腐蚀性以及耐高温等一系列优异的物理力学性能和使用性能,被广泛应用于石油钻探和各种切屑工具中[1,2]。

WC-Co材料在使用过程中会依次发生弹性变形、弹性-塑性变形和塑性变形,最终产生大量的宏观裂纹而导致材料失效。最初Doi认为[3]WC-Co材料的塑性变形只发生在粘结相Co内部,但是随后大量的研究认为WC颗粒也会发生塑性变形[4-6],其对材料的塑性变形有着重要的影响。在WC-Co材料塑性变形过程中,会产生一些微裂纹,其主要存在于WC颗粒和Co颗粒内部、WC-WC界面和WC-Co界面。本文通过采用Hertzian压痕法和线截距法对不同牌号的WC-Co材料在塑性变形中所产生的微裂纹密度进行测定,研究了WC-Co材料的微观结构和力学性能对微裂纹密度的影响。

1 试验方法

1.1 显微定量分析

硬质合金的显微结构参数包括粘结相Co的含量、WC晶粒尺寸、Co相平均自由程和邻接度。晶粒尺寸、钴相平均自由程和临接度可按下公式计算:

上式中:lwc,lco:截线分别通过WC相和Co相总长度;

NCo,NWC:截线分别通过WC相晶粒和Co相晶粒的总个数;

lwc、lco、NCo和NWC等参数是采用自编的程序,对WC-Co材料的显微组织图像进行分析而测量得到的。显微图像分析实际上是一种统计分析,即将WC和钴相晶粒的个数、大小都统计下来,再计算出WC平均晶粒度、钴相平均自由程和WC晶粒邻接度等。

由于统计具有一定的随机性,统计的数据少时,结果的波动可能很大,当各晶粒的统计个数达到250个以上时,统计结果趋于稳定。

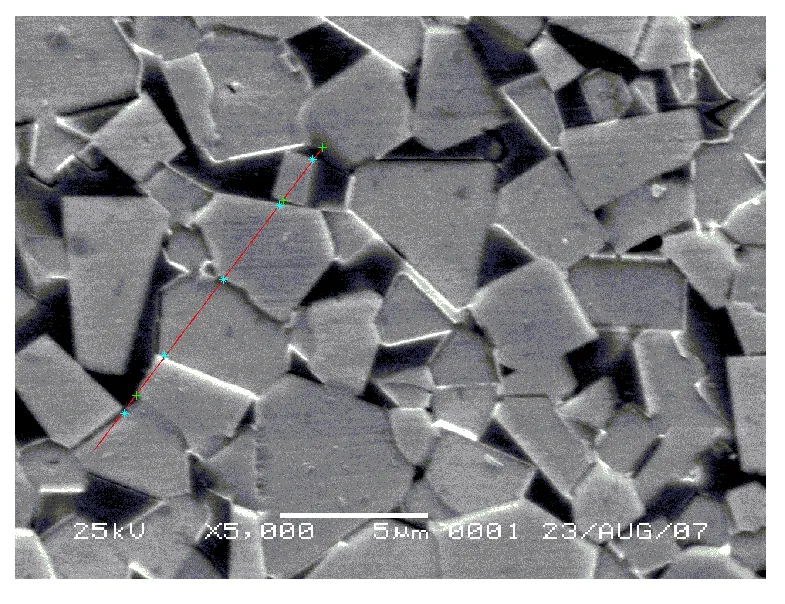

将待测样品按1500倍金相检测要求制样,在扫描电子显微镜下随机取9~10个视场并拍照,随机在图像上生成一根直线,沿该直线依次标出所有的WC和钴相的界面接点,每条直线分析完后自动生成下图1示的图像。

图1 分析后自动生成的图像

将所有记录下的扫描电子显微镜图像依次进行上述分析过程,再将各图像分析的结果汇总,可得到全部参与统计的WC和钴相晶粒的个数、WC和钴相平均晶粒大小,并由此计算出WC晶粒邻接度。

为了保证统计结果的稳定性,对每个试样WC晶粒的统计个数都在500个以上。

1.2 断裂韧性检测

硬质合金断裂韧性(KIC)检测按ASTM B 771中所述分布载荷试验方法检测硬质合金断裂韧性。通过实施两次卸载-加载循环,来测量试样中的宏观残余应力的影响,同时会形成位移-载荷的关系曲线。通过试验的最大载荷和由卸载-加载循环试验记录计算的一个残余应力参数,就可以计算出断裂韧性值。

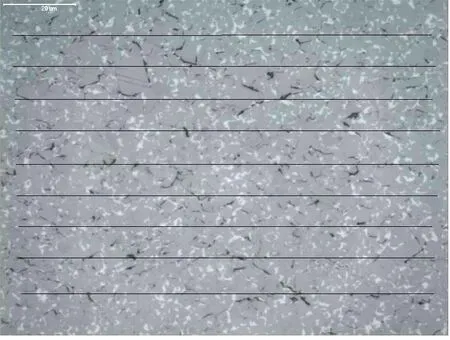

1.3 微裂纹密度测定

图2 试样破坏区域

图3 截距法测定微裂纹密度

2 试验结果与讨论

2.1 试验检测结果

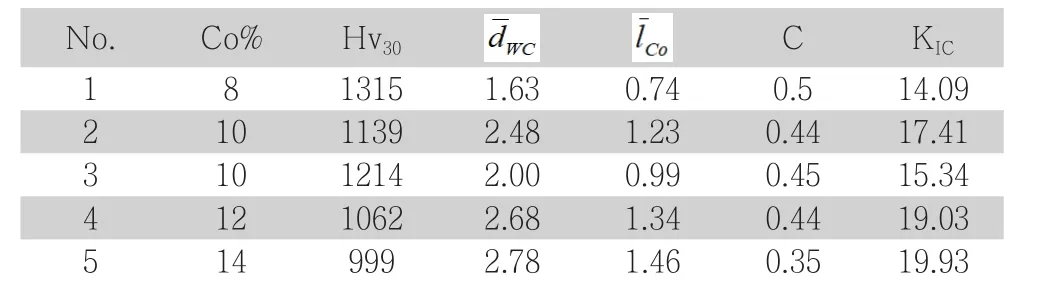

通过对五种不同WC-Co试样进行试验检测,各项试验结果见表1(试验数据为5个试样检测结果的平均值)和表2。从表1中可以看出,随着Co含量、WC晶粒度的大小和Co相平均自由程的增加,试样的硬度减小而断裂韧性增加。

表1 试样的显微结构检测结果

表2 试样的微裂纹密度(NL)

2.2 微裂纹密度与显微结构参数的关系

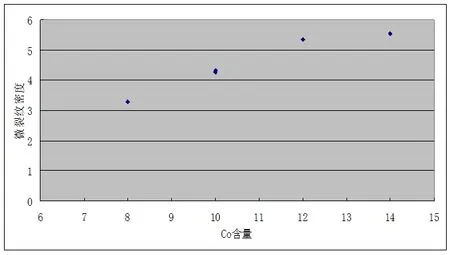

图4为微裂纹密度与Co含量的关系图(图中2和3几乎重合)。从图4中可以看出,试样在塑性变形中,随着Co含量的增加,微裂纹的密度变大。

图4 微裂纹密度与Co含量的关系

图5为微裂纹密度与WC晶粒度的关系图。从图5中可以看出,随着WC晶粒度的增加,微裂纹的密度变大。

图5 微裂纹密度与WC晶粒度的关系

Co相平均自由程与Co的含量和WC晶粒度有关。它是指粘结相Co与WC颗粒发生两次碰撞时,Co所通过的平均距离。图6为微裂纹密度与Co相平均自由程的关系图。从图6中可以看出,随着Co相平均自由程的增加,微裂纹的密度变大。

图6 微裂纹密度与Co相平均自由程的关系

邻接度是指在WC-Co材料中,WC与WC界面数与总界面数(包括WC与WC界面和WC与Co界面)的比值。图7为微裂纹密度与邻接度的关系图。从图7中可以看出,随着邻接度的增加,微裂纹密度有减小趋势。

图7 微裂纹密度与邻接度的关系

从以上分析可以得出,在WC-Co材料的塑性变形过程中,当粘结相Co含量高,WC晶粒度大,Co相平均自由程大和邻接度小时,材料会产生更多的微裂纹。

2.3 微裂纹与力学性能的关系

图8为试样的微裂纹密度与维氏硬度之间的关系图。从图8中可以看出,试样的微裂纹密度随着硬度的增加而减少。图9为试样的微裂纹密度与断裂韧性之间的关系图。从图9中可以看出,试样的微裂纹密度随着断裂韧性的增加而增加。

图8 微裂纹密度与维氏硬度的关系

图9 微裂纹密度与断裂韧性的关系

硬度和断裂韧性都能表征WC-Co材料的塑性变形能力。当WC-Co材料硬度高时,微裂纹密度低,在塑性变形过程中不易萌生裂纹,断裂韧性也低,但是裂纹一旦萌生,就很容易扩展,在裂纹尺寸超过其能承受的临界值时,试样就会断裂;当WC-Co材料硬度低时,微裂纹密度高,在塑性变形过程中易萌生裂纹,断裂韧性也高,当裂纹萌生时,其扩散比较慢,直到裂纹尺寸超过其能承受的临界值时,才会导致断裂。

在应力情况下,WC-Co材料中微裂纹的产生在一定程度上分散了材料在塑性变形中所受到的应力集中,减慢了材料微裂纹的扩展,缓解了宏观裂纹的形成,有效地增加WC-Co材料的使用寿命。

3 结论

(1)采用Hertzian压痕法和线截距法可以分析WC-Co材料在塑性变形中内部产生的微裂纹密度。

(2)在WC-Co材料的塑性变形过程中,当粘结相Co含量高、WC晶粒度大、Co相平均自由程大和邻接度小时,其内部产生的微裂纹密度会增大。

(3)当WC-Co材料硬度高时,微裂纹密度低,在塑性变形过程中不易萌生裂纹,断裂韧性也低,但是裂纹一旦萌生,就很容易扩展,在裂纹尺寸超过其能承受的临界值时,试样就会断裂;当WC-Co材料硬度低时,微裂纹密度高,在塑性变形过程中易萌生裂纹,断裂韧性也高,当裂纹萌生时,其扩散比较慢,直到裂纹尺寸超过其能承受的临界值时,才会导致断裂。