核电厂发电机集电环烧毁的原因分析及改进措施

程义岩

(中核核电运行管理有限公司,浙江 海盐 314300)

秦山一厂主发电机是一台350 MW的静态励磁发电机组,励磁电流由静态励磁柜发出经由电缆、碳刷和集电环将励磁电流输送到发电机转子绕组中。这其中电刷是静态的,集电环是动态的,电刷和集电环是一对动、静部件的结合体,也是整个励磁回路中容易出现故障的薄弱环节。在汽轮发电机行过程中励磁电流通过每极40个碳刷(正极40个,负极40个)与集电环共同承载着额定1 921 A的励磁电流,当集电环是以3 000 r/min高速旋转时,如果碳刷和集电环运行状态出现劣化可直接导致碳刷和集电环的烧毁,近年来其他电厂因碳刷和集电环运行状态不佳而导致集电环烧毁的事件已有发生。碳刷和集电环的烧毁只是结果,究其原因是有很多因素导致的,对此必须要找出其根本原因和促成要素,并加以改进杜绝此类事故的再次发生,确保核电站的安全稳定运行。

1 发电机集电环烧毁事件经过

2020年8月4日中午11时30分,发电机转子发出第一次一点接地报警,11时42分,集电环发生环火,发电机跳闸停运。经现场勘查发现发电机碳刷烧毁、刷架烧溶、风扇负极侧严重变形和正、负极集电环、烧毁严重,导风罩已经碳化分层;环氧玻璃布板散落,外罩有机玻璃窗烧容(见图1)。

图1 烧毁后的刷架、集电环及风扇Fig.1 Burned brush holder, electric ring and fan

1.1 350 MW发电机的主要参数:

型号:QFS-350-2

功率:350 MW

电压:18 000 V

电流:12 474 A

接线方式:2YY

相数:3

频率:50 Hz

转速:3 000 r/min

功率因数:0.9

额定励磁电压:442 V

额定励磁电流:1 921 A

绝缘等级:F

1.2 发电机跳闸前、后的运行工况:

1)发电机电功率:334 MW;励磁电压:350 V;

2)励磁电流:1 560 A;

3)集电环接地短路时的峰值电流高达:10 349 A。发电机碳刷、集电环烧毁。

2 集电环烧毁的原因分析

2.1 集电环振动、碳刷过流、碳刷质量导致烧毁的可能性

1)集电环振动导致碳刷打火。发电机跳机前24 h,8号瓦处发电机大轴振动值(振幅):最大36 μm;机组大轴振动报警值:125 μm;碳刷振动:最大2.1 mm/min,这说明发电机大轴、集电环在运行时是平稳的,振动幅值并无异常,因此因集电环振动而导致碳刷打火的可能性较小。

2)励磁电流过大。根据故障录波情况看,在机组跳闸前其电功率:334 MW,励磁电压:350 V,励磁电流:1 560 A,均在发电机额定工作范围内,机组运行期间励磁电流过大的可能性不存在。

3)现有碳刷因质量问题出现打火。每个碳刷的电流波动在30~104 A范围内(技术规范书),自2017年开始同时使用了两个厂家生产的电刷,这两种碳刷分别为:上海摩根NCC634 上海摩Y NCC634。在事件发生后,我们对使用的两种碳刷进行了技术检测(国家电碳制品质量监督检验中心)。

两种电刷质量检测结果如下:

1号样品为:摩根NCC634;2号样品为:摩Y NCC634。

根据检测报告:

(1)肖氏硬度(标准肖氏硬度应≥20)

1号样品肖氏硬度是20,合格;2号样品肖氏硬度是13.5,不合格。碳刷的硬度是碳刷主要的静态性能之一。

(2)电阻率

1号样品电阻值:24 μΩ·m;2号样品平均电阻率:53.7 μΩ·m,这两个产品差值较大。2号是1号的2.2倍。

(3)抗折强度

1号样品:5.2 MPa;2号样品:3.7 MPa。

(4)联接电阻

1号样品电阻:1.3 mΩ;2号样品电阻:1.38 mΩ,两个数值均合格。

(5)脱出拉力

1号样品与2号样品均≥137.6 N,合格。

(6)体积密度

1号样品:1.3 g/cm2;2号样品:1.25 g/cm2,两个样品基本相同。

从碳刷金相检验报告得知2个样本的基材都为石墨材料, 1号样品中天然石墨含量较多,表面空隙较少,表面孔隙只占面积比约5%左右。2号样品中天然石墨含量较少,含有一定量的电化石墨成分,表面空隙占面积比约13%左右,并含有较多数量的胶质物质(粘合剂)这也就能解释了上面的检测报告的结果,空隙较多导致碳刷的硬度下降,胶质较多(导电性差),导致碳刷的电阻率上升,这和前面的检测结果相吻合。说明同型号,同规格不同生产厂家其产品质量差异是明显的。

根据检测报告和以往的运行状况可知,这两个样品虽然有一定的差别,但在少量使用的情况下不易暴露缺陷,所以摩 Y碳刷从2017年就开始少量混用一直未出现异常,在机组运行期间检修人员每周一次周检,运行人员每班有一次巡检(每日三次巡检)过程中均未发现碳刷打火等异常现象,只是2号样品的磨损量要大于1号样品。

所以在机组正常运行时因碳刷打火而引起集电环环火的可能性较小。

2.2 运行温度导致碳刷、集电环烧毁的可能性

导致碳刷、集电环温度过高的原因有两个,一是碳刷超过额定载流量导致电阻热;二是碳刷的摩擦产生的高温。

1)运行时碳刷的载流量;按运行时每个碳刷的平均的载流量是,1 560/40=39 A,远小于碳刷的额定80 A的标准(技术规格书)。

在历次的运行检查中未发现碳刷与集电环的接触面低于75%的现象(技术规格书),以及碳刷未出现破损的现象。因此碳刷因过流产生大量电阻热导致高温的可能性很小。

2)压簧差异导致机械摩擦产生的高温

根据:Q=μNS可知,N是恒压簧的压力,在1.2~1.45 kg,两种碳刷的摩擦系数都是μ=1.8,S值相等。之前检测恒压弹簧的拉力都是在合格范围内,即1.2~1.45 kg。

Q1/Q2=1.45μS/1.2μS=1.2,由此可知因恒压弹簧压力差别而导致的机械摩擦产生的热量不足以使碳刷温度有较大的变化,因此在正常运行时因机械摩擦而导致的高温的可能性很小。

2.3 集电环短路可能性

每个集电环与发电机大轴之间都有一个厚度为8 mm的绝缘套筒(2019年更换的新的绝缘套筒)发电机运行前绝缘测试是合格的,在发电机运行期间442 V的励磁电压不会对绝缘套筒的绝缘构造成实质性的损坏,绝缘套筒是由环氧玻璃布板叠压制成,这种绝缘材料不仅具有较高的机械强度同时具有良好的韧性,绝缘套筒在运行过程中发生断裂、破损的可能性很小,所以因运行振动、磨损而导致两个绝缘套筒同时失效而发生短路的可能性很小。

2.4 发电机转子一点接地造成对地短路

在跳机前曾出现了3次发电机转子一点接地报警信号,随后发生转子一点接地短路,导致励磁系统过流保护动作跳闸(7 300 A)。这说明故障首先出现在励磁系统的一点接地故障上。从发电机发生的集电环烧毁的现场情况看,在负极集电环下面绝缘套筒被烧出一个100 mm×200 mm的缺口并在此处呈现多个3 mm左右的凹坑,此处为大电流放电所致如图2所示。正极集电环绝缘套筒绝缘完好,无放电痕迹。

图2 负极集电环下绝缘套及钢套烧毁情况Fig.2 Burning of insulating sleeve and steel sleeve under negative electric ring

负极集电环所对应的边缘处也被烧出一个100 mm的缺口,如图3所示。说明此处是集电环与电机集电环钢套筒(发电机大轴)电弧放电之处。

图3 负极集电环内侧与钢套电弧放电处Fig.3 Discharge point at the arc between the inner side of the negative electric ring and steel sleeve

根据集电环解体后发现集电环绝缘套筒内侧除缺口部分外,其他部位没有发现绝缘层被电击穿及绝缘套筒过热的迹象,如图4所示。因此可以说明因集电环过热而导致绝缘套筒绝缘失效的可能性很小。

图4 负极集电环绝缘套筒内侧Fig.4 Inside of the insulating sleeve of the negative electric ring

2.5 导致发电机负极集电环绝缘套筒被烧穿原因

(1)碳刷室的冷却风路结构对绝缘的影响

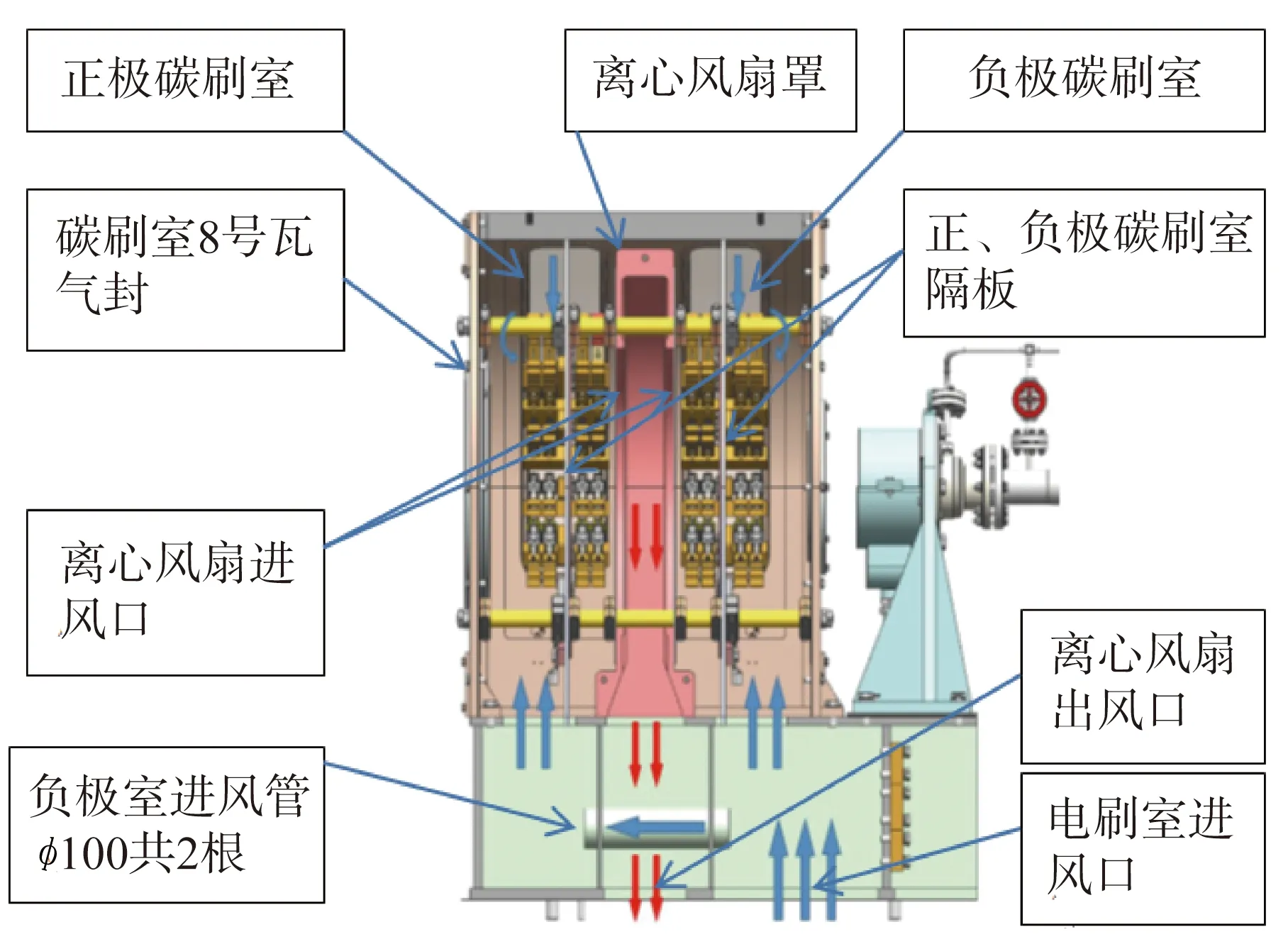

发电机在运行时碳刷室需要通风冷却,在正、负集电环中间配有一个高效的离心风扇,能提供足够的冷却风量,带走碳刷磨损下来的碳粉颗粒和集电环及碳刷等产生热量,使它不超过额定工况下的温度限值。而冷却的进、出风管道在集电环下侧,采用下进下出的通风冷却结构,冷却风的流向模型如图5所示。由于进风口在正极集电环和碳刷的下方,进风直接吹向正极集电环且进风量充足,风路很通畅及时带走正极室的热量和碳粉颗粒。而负极室的进风口主要是由底部的两个φ100 mm的管道输送,但由于每根进风管又穿了3根φ30 mm的励磁电缆这就导致每根进风管的截面积减少了27%,直接影响了到负极室的进风量,由于负极室的进风量减少导致负极室的温度在正常情况下比正极室的温度高出5 ℃左右。

图5 碳刷室冷却风的流向模型Fig.5 The flow direction model of the cooling air in brush chamber

(2)冷却风油污对绝缘的影响

碳刷室的冷风循环系统是一个开环系统,它与外界是相通的,它的空气进气口在汽轮机辅机厂房层,在这个厂房里存在有油气、潮气和灰尘等混合气体,这些物质形成的气溶胶,弥漫在空中,当这些气溶胶被吸入到进气口时,在进口滤网上滞留了比较严重的黑色的油质污渍。但是还有相当部分的油性污染物被吸入到发电机的碳刷室内。当油气通过进风管道被送进碳刷室后,大部分被离心风扇抽走排到出口排除,另有一部分随气流在室内循环,在负极室引进气量不足而导致负压现象,会有一部分气流向下流动形成回旋气流,其中一部分回旋气流被集电环底部的进风孔抽回到集电环中间出口区域,随后又被流动的气体重新带到离心风扇入口附近而形成一路循环气流。而在集电环底部绝缘套的外沿区域存在着轴向涡旋气流,而这些气流流速度相对较低,油气分子容易被粘附在风扇内侧、集电环绝缘套外沿处和底部进风口这个区域内使得绝缘下降。如图6所示。

图6 负极室内空气流动方向Fig.6 The air flow direction in the negative electrode room1—负极室气封;2—发电机转轴;3—风扇钢套筒;4—集电环钢套筒;5—离心风扇罩;6—负极室进风管;7—集电环绝缘套;8—同轴离心风扇

(3)集电环绝缘套筒对地短路原因分析

由上述碳刷的检测报告可知,2号样品的硬度偏小,内部孔隙较大,耐磨性相对较差,整体性能较低,更容易磨损而产生出较多的碳粉颗粒。这些被磨损下来的碳粉颗粒顺着集电环的的导风槽被流动的气流带到风扇侧,这些颗粒大部分被气流带出碳刷室,但有一部分被下旋气流带到集电环底部区域,此时的风速相对较低,碳粉颗粒所具备的动能减少,由于这个区域有被油污污染,所以碳粉颗粒更容易在此处被吸附。当油污和碳粉颗粒积累到一定程度时就会导致集电环绝缘电阻下降,当集电环绝缘套筒外沿的绝缘电阻下降到一定程度时,就会发生爬电现象,爬电发展到一定程度就会发生闪络(间接电弧短路),即:继电保护发出接地报警信号,电弧闪络会产生烟尘,电弧闪络同时会使绝缘套表面出现碳化现象,碳作为导体会使得绝缘电阻进一步降低,最终发生电弧接地短路现象,短路电弧造成发电机励磁回路对地短路,此时的短路电流的峰值高达到10 349 A,励磁过流保护动作,励磁接地短路跳闸电流为7 300 A。电弧短路会产生的上千度高温将绝缘套筒爬电处瞬时烧穿,同时电弧高温将碳刷室内的绝缘板和隔板引燃并产生大量的烟尘,在碳刷室这个相对封闭的环境里,这些烟尘会嵌入集电环与碳刷之间造成接触不良,进而造成碳刷打火而形成集电环环火现象,过大的短路电流也是造成集电环环火的原因。而在励磁回路发生接地短路时短路电流高达7 300 A,短路电流使得每个碳刷要承受高达182.5 A电流,根据Q=I2RT可知,设跳机前每个碳刷的电阻热量Q1励磁系统发生接地短路时每个碳刷的电阻热量Q2;又因为R2=2.2R1,所以Q2/Q1=182.52R2T/392R1T=48,这就说明碳刷在短路时2号样本所产生的热量是1号样本正常运行时的48倍以上,这一系列因素足以造成集电环环火,碳刷燃烧和铜刷架的烧溶(铜的熔点1 083 ℃,碳刷的燃点1 000 ℃)。机组在正常运行时碳刷的工作温度一般在50~90 ℃,就以碳刷50 ℃为例,碳刷温度超过48倍是2 400 ℃完全超过碳刷的燃点,2号样本碳刷是最先燃烧起来而导致碳刷到了无法辨认的程度。综上所述可以初步判,集电环绝缘套筒因爬电而导致电弧接地短路,短路电流引起集电环环火、碳刷燃烧和刷架的烧溶,电弧高温造成离心风扇负极侧严重变形。因短路点发生在负极侧,所以负极室烧损更为严重。

(4)质量不稳定碳刷对集电环绝缘套筒的影响

在负极集电环侧使用2号碳刷数量比正极侧多,由于2号碳刷自身品质的原因其耐磨性较差,更容易磨损(会产生较多的碳粉颗粒),2号碳刷的电阻率是1号的2.2倍,当电流增加时就更容易发热,抗折强度2号低于1号,极端情况下更容易破损。

集电环的绝缘套筒是隔绝集电环与发电机大轴的绝缘部件,其外沿部位就是防止爬电而设计的,但当油污和碳粉积累到一定程度会导致其绝缘失效,造成发电机励磁回路接地事故。

(5)上海某厂的碳刷2017年开始使用,为什么到现在才暴露出问题

我们根据对该厂的碳刷检测报告得知,该厂的碳刷质量是不稳定的,如果是少量的混用就不容易暴露缺陷,这次正极使用某厂碳刷较少(7.5%)而负极使用了某厂的碳刷较多(25%),碳粉颗粒的累计也有一个时间过程。正是这些诸多因素导致了这起事故的发生。

3 防范措施

1)使用质量更加稳定的碳刷,减少碳粉颗粒的产生。

2)在不改变绝缘套筒外沿长度的情况下,在外沿部位增设防爬电沟槽以增加其爬电距离,风扇侧爬电距离由28 mm增加到40 mm,增加了43%,汽侧端的爬电距离由31 mm增加到37 mm,增加了19%。如图7所示。

图7 改进后集电环绝缘套外沿的结构Fig.7 The structure of the improved outer edge of the collector ring insulating sleeve

由于发电机组在运行时,集电环绝缘套筒得外沿部位存在着两个轴向气流和一个纵向气流,这3种气流在槽凸和槽底会形成压差扰动,就使得碳粉颗粒很难在曹凸处滞留,确保绝缘的有效性。

3)在集电环绝缘套筒安装好后,在其外沿部分涂刷绝缘漆并进行抛光处理以减少绝缘套外沿的表面粗糙度,减少油污和碳粉附着的可能性。

4)增加负极碳刷室底部进风通道,增加通风量,使通风速度和流量增加,带走更多的碳粉颗粒。

5)安装更有效的进气滤网,增加清洗滤网的频度,已达到减少油气进入碳刷室的机率。

通过以上措施能有效的避免集电环绝缘套筒绝缘失效的可能性。

4 结论

发电机转子接地短路事故对电厂来说是非常严重的事故,不仅给发电机造成严重的损坏,也给电厂造成很严重的经济损失,通过对这起事故现象的深入分析,找出事故的根本原因和促成因素,针对这些问题,采取了相应的改进措施。避免以后类似的事故的再次发生,确保核电机组的安全稳定运行。同时也给类似机组的其他电厂和发电机设备制造厂提供一些可借鉴的经验。