微反应器中乙炔法合成N-乙烯基吡咯烷酮的过程研究

阎丽芳,储博钊,钟思青,程易

(1 清华大学化学工程系,北京 100084;2 中国石油化工股份有限公司上海石油化工研究院,上海 201208)

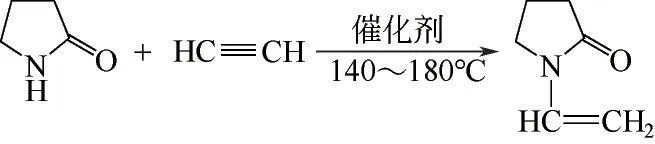

德国化学家Walter Reppe于1939年首次发现了从乙炔合成- 乙烯基吡咯烷酮(-vinyl pyrrolidone,NVP)及其聚合物——聚乙烯吡咯烷酮(polyvinylpyrrolidone,PVP)的方法。此后,NVP 及PVP 的合成逐渐工业化并得到广泛应用。PVP是一类非离子型水溶性高分子精细化学品,具有环境友好、生物相容、化学稳定和可食用的优良性能,被广泛应用于医药、食品饮料、工业、纺织印染、造纸等领域。德国Badische Anilinund-Soda-Fabrik (BASF) 和 美 国International Special Products(ISP)公司较早地建立了PVP 及其单体NVP 的研发基础,两家公司的全球市场份额常年保持在80%左右,成为PVP行业的两大巨头。高端PVP 系列产品技术含量高,我国企业在这方面的竞争力一直相对较弱。作为合成PVP 的单体,NVP 的纯度直接影响到PVP 的质量。因此,开发合成高纯NVP 的技术是我国工业界重点关注的问题。

传统且经济的合成NVP技术是由Reppe提出的加压乙炔法,即在采用碱金属作为催化剂的条件下,2-吡咯烷酮(2-pyrrolidone,2-P)和乙炔的乙烯化反应,也被称作Reppe法。其反应本质是均相催化的液相反应,反应速率取决于液相反应物中乙炔的溶解度。一般来说,低温下乙炔在有机溶剂中的溶解度较高,比如在0℃、101.3kPa 下乙炔在丙酮中的物质的量分数为0.129。然而,当升高温度时,受限于热力学平衡和溶剂性质,乙炔的溶解度会急剧降低,如50℃、101.3kPa 时,降为0.0465。为了提高乙炔的溶解度,加快反应速率,该反应一般采用在加压条件(约1MPa)下进行。20 世纪,研究人员对用于该反应的催化剂及助剂进行了大量的研究,以提高产物NVP 的选择性和收率。尽管如此,该方法仍然面临着两大问题。首先是高压釜内受限的气-液传质速率,以致间歇反应时间一般在3~10h;其次是高压下乙炔的分解爆炸性带来的体系安全问题。虽然Reppe提出了一些安全使用乙炔的有效措施,比如采用稀释的乙炔气体或是最小化反应器自由空间中的乙炔浓度,但是工业生产中乙炔的安全操作仍需更加重视,尤其是高压反应。为了解决乙炔的安全问题,一些学者曾尝试采用其他方法制备NVP,即-羟乙基吡咯烷酮在340~420℃经催化脱水反应制备NVP。该方法虽然能保证操作的相对安全,但是反应过程能耗较高,缺乏工业化生产理想的脱水催化剂,这限制了该工艺方法的发展。目前,加压乙炔法仍然是国内外企业生产NVP的主流技术。另一条解决乙炔安全问题的途径是新型反应器的设计,比如管式反应器、膜分散式反应器、板式反应器等,在尽可能减少气相乙炔含量的同时提高乙炔溶解度。然而相关的报道屈指可数,缺乏对于NVP合成过程的深入研究。

近年来微反应技术由于能保障反应的本质安全,精确调控反应时间以及强化传质、传热等优势,得到了快速的发展。该技术被广泛地应用于连续合成高附加值产品,比如特殊化学品、纳米材料、药物活性成分等。特别地,微反应技术十分适用于处理涉及危险性反应物或是强放热反应,如加氢反应、氧化反应和氟化反应。比如,Wu 等采用“stop-flow”微管反应器,高效快速实现了一系列乙炔相关的反应过程。事实上,乙炔能和一系列的含氮化合物反应合成-乙烯基化合物,比如吲哚、咔唑等。如果能在微反应器中高效安全地合成NVP,将有助于开发通用灵活的微反应技术平台实现一系列类似的过程。

本研究搭建了商用微反应器为核心的气液微反应系统,采用液相循环方式实现了反应物2-P的高效转化,全面探究了反应温度、KOH 含量、内构件数量和原料乙炔纯化对液相循环反应的影响,以期为连续高效合成NVP的工业化设计提供参考。

1 实验方法与材料

1.1 实验材料

标准气体[50%(体积分数)乙炔和50%(体积分数)氮气]和99.95%的纯氮气,南京天泽气体有限公司;KOH 和NVP,上海阿拉丁有限公司;2-P和异丙醇,梯希爱(上海)化成工业发展有限公司。

1.2 催化剂制备

2-P的乙烯基化反应一般采用碱金属的氢氧化物作为催化剂,常用KOH。但是在反应中,由于2-P 和KOH 反应生成的催化活性物质吡咯烷酮钾遇水会发生开环反应,造成催化剂的失活,因此需采用减压蒸馏的方法预先将水除去或者采用醇钾以避免引入水分,其失活反应式如图1所示。

图1 催化剂的失活反应

催化剂制备具体步骤如下:称取200g 的2-P(液体)和6g KOH(片状固体)加入到蒸发瓶中,在120℃、20mbar(1mbar=0.1kPa)条件下减压蒸馏2h;之后测定溶液的水含量,保证其小于500mg/kg。反应式如图2所示。

图2 催化剂的除水反应

实验中采用日本三菱的卡尔费休测水仪进行水含量的测定,测量范围10μg~100mg,灵敏度0.1μgHO。在减压蒸馏结束后,迅速取样1~2mL催化剂溶液,平行测定3次,确定水含量值。最终测定的水含量范围为200~300mg/kg。

催化剂制备装置如图3所示。

图3 减压蒸馏装置示意图

1.3 NVP合成实验

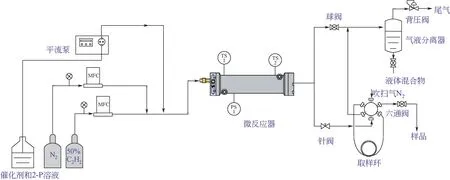

图4为乙炔法合成NVP的微反应系统,液相反应物由恒流泵计量并连续泵入体系,50%(体积分数)的乙炔标准气体经质量流量计进入微反应器。微反应器有8个串联的通道,其中每个通道的横截面尺寸都为12mm×1.5mm,通道内部有结构化内构件(如图5 所示)。该反应器自带换热功能,可实现快速升温、降温。六通阀用于样品的收集,其中取样环为透明的PFA 管,可以观察反应后的气液流动情况。最后,利用重力来分离反应后的气相和液相。连接在气液分离器之后的背压阀用于调节体系的压力。

图4 基于微反应器的乙烯基化反应流程图

在单程反应中,为了检查装置的气密性,纯氮气首先引入装置,直至体系压力达到2MPa 后关闭氮气阀门。在确认装置气密性良好之后,缓慢减压至反应压力并升温至反应温度,随后以一定的流量引入50%乙炔混合气进行置换。在反应温度和气体流量达到稳定后,将新鲜制备的催化剂溶液(含反应物2-P)以一定的流量泵入反应体系中。反应物溶液被密封在广口瓶中,并采用油浴方式保持80℃恒温。

为了实现反应物的高效转化,之前的工作已对单程反应的工艺条件进行了优化,如图5 所示。其中气体流量为50~400mL/min、液体流量为0.5~3mL/min、反应压力0.4~1MPa、反应温度150~180℃、KOH质量分数为1%~5%。

陈主任以为两家私底下早已形成同盟,将索赔的事情商量好了,说:“如果没造成财产损失,我看赔钱也就没什么必要。”

图5 单通道内的内构件示意图

在单程反应的操作条件下,乙炔和2-P的物质的量之比的范围为(0.08∶1)~(0.67∶1),这意味着2-P是过量的。为了进一步提高液相反应物2-P的转化率,满足工业化需求,采用了循环液相反应物的方法,即延长了液相反应物的停留时间。

1.4 产物分析及计算

采用安捷伦GC7890B 气相色谱仪(GC)对液体混合物进行定性及定量分析。色谱条件:采用Innowax毛细管柱(60m×320μm×320μm)和氢火焰检测器(flame ionization detector,FID),氦气为载气,压力为37.7kPa,总流量为127mL/min,分流比为30∶1,进样口温度250℃,进样量0.2μL。分析过程中采用程序升温,首先在50℃保持2min,然后以20℃/min 升温速率至250℃,并保持3min。在GC图谱中,各物质出峰位置具体如下:约2min为溶剂异丙醇,8.599min 为产物NVP,10.077min为反应物2-P,14.610min 为NVP 二聚体,各物质的峰无重叠,清晰可辨。

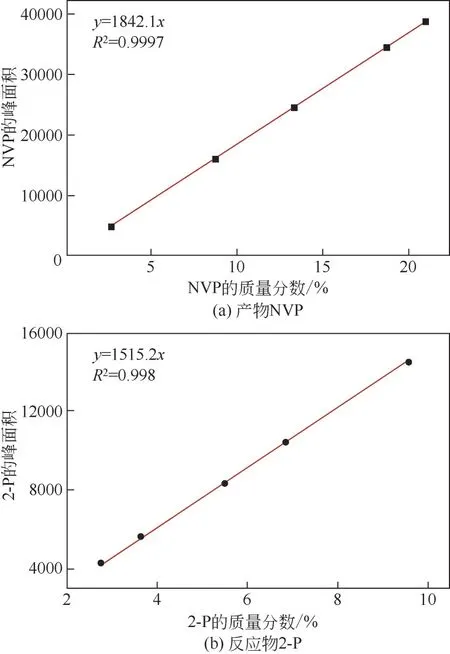

在此过程中采用的定量方法为外标法,首先配制了不同质量分数的NVP和2-P溶液,分别绘制了它们的标准曲线,如图6。待测样的各物质含量根据标准曲线进行计算,每次实验取3次样,对实验结果求取平均值。

图6 反应物和产物在GC中定量分析的标准曲线

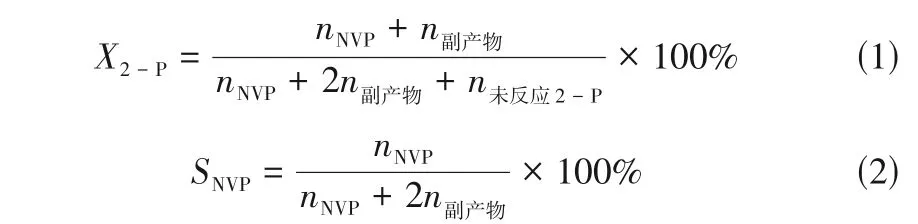

由于副产物和单体NVP 具有相似的性质,本文采用了相同的标准曲线来计算副产物的含量。具体的定量计算方法如式(1)、式(2)所示。

式中,为物质的量,mol;为2-P 的转化率,%;为NVP的选择性,%。

在此过程中2-P 的乙烯化反应为主反应,见图7。

图7 2-P的乙烯化反应

2 结果与讨论

为了实现液相反应物2-P的高转化率,本文作者课题组早期工作已经对单程反应条件进行了一系列优化,单程反应可保证产物NVP 100%选择性(反应温度一般设定在150℃左右),但是由于微反应器体积有限,2-P的转化率提高程度有限。

本文中采用循环液相反应物的方式来保证气液间充足的接触时间。

2.1 反应温度

图8 反应温度对循环反应的影响

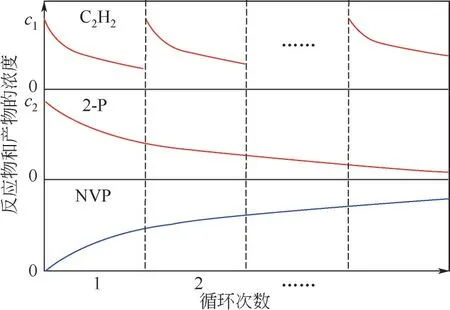

2-P和乙炔的乙烯基化反应是受气液传质限制的反应。在微反应器中两相间的传质可得到一定的强化,因此宏观反应速率取决于2-P和乙炔在液相中的浓度。当第一次循环反应发生时,反应物2-P和乙炔被消耗,产物NVP的浓度逐渐增加。然而,当进行第二次反应时,由于反应物2-P 浓度降低,反应速率相应降低,相同反应时间下,2-P的转化量减少(如图9所示)。

图9 液相循环反应中反应物和产物浓度变化示意图

对于产物NVP 的选择性来说[图8(b)],当反应温度为150℃时,在4 次循环反应中,产物NVP 的选择性一直保持在100%,即无副反应发生;而当温度升高时,随着循环次数的增加,产物NVP 的选择性出现连续的下降。这是因为随着循环的进行产物NVP 浓度逐渐升高,当NVP 浓度达到一定阈值后,发生副反应,NVP 单体浓度越高,越有利于副反应的发生。当温度为170℃时,循环反应4次后,产物的选择性在93%左右,温度进一步升高到180℃,产物的选择性直接降到90%以下。

考虑到NVP 的选择性同时受到反应温度和反应过程中NVP 浓度的影响,将反应温度暂定为160℃或180℃,调控其他条件来提高转化率或选择性。

2.2 KOH含量

图10 为催化剂前体KOH 含量对循环反应的影响。虽然KOH 含量增加,催化活性分子越多,反应速率越快,转化的2-P越多,但是催化剂的高用量严重降低了产物NVP 的选择性。当反应温度为180℃时,随着KOH质量分数从5%降低到3%,产物NVP的选择性从88%提升至93.8%。另外,随着循环次数的增加,反应的选择性基本不变或略有下降,这可能得益于微反应器类似于平推流,返混极少且能精确调控停留时间。综合考虑转化率和选择性,当反应温度为160℃、KOH 质量分数为5%时反应结果较优,此时2-P 的转化率为71.6%,NVP的选择性为95.6%。

图10 KOH含量对循环反应的影响

2.3 内构件数量

对于乙炔和2-P的气液非均相反应过程,传质阻力集中在相间传质,强化气液间传质尤为重要。所用的微反应器基于流股分裂-重组的混合原理,即通过气液两相流体的多次分裂和重新组合,来提高二者间的混合速率。本文采用的商用微反应器的优势在于其内构件易于拆卸清洗且操作简单,且可以通过改变微反应器的内构件数量来考察不同气液接触形式对反应的影响(如图11所示)。当内构件从2 层增加至3 层时,2-P 的转化率得到提高。在前3次循环反应中,这种效果十分明显,转化率提升幅度从1%增加至7%。这是因为在3 层内构件下,气液两相多次分裂和重新组合的次数也在增加,同时3 层内构件时分离混合区域的尺度更小,传质得到明显强化。但是到了第4次循环反应,转化率几乎维持不变。这是由于第4 次循环反应时NVP浓度很高,2-P浓度很低,使宏观反应速率大幅下降。而对于仅有2层内构件的情况来说,由于NVP 浓度相对较低,宏观反应速率可能降低幅度不大,因此2-P的转化率仍有一定的提高。在此过程中,产物的选择性基本不受内构件数量的影响。通过该对比实验间接验证了反应体系气-液混合的强化有助于提高反应性能,从而简化工艺流程,减少循环次数。

图11 内构件数量对循环反应的影响

2.4 反应体系水分

乙炔法合成NVP 的催化活性物质吡咯烷酮钾盐对水分敏感,极易发生开环反应从而造成催化剂的失活。此外,产物NVP 本身具有易水解性,即在酸性或者盐类存在的条件下易发生水解反应,生成吡咯烷酮和乙醛。因此在反应之前对催化剂进行了预处理,将KOH 和反应物2-P 进行减压蒸馏以除去在生成活性物质吡咯烷酮钾盐过程中的水分。

图12为反应体系水分控制对循环反应的影响。在单程反应中,由于反应时间很短且2-P的转化率本身较低,催化剂失活带来的影响较小,因此水分的影响可忽略不计。而在循环过程中,随着反应时间的延长,催化剂失活现象对反应结果有较大影响。控制体系水分之后,产物NVP 的选择性确实有明显提升[图12(b)]。在第一次反应过程中,是否进一步除水对选择性的影响并不明显,除去水分后,选择性仅仅提高了1.8%,随着循环反应的进行,除水的重要性逐渐显现,在循环反应4 次后,选择性从83.7%提高至88.5%,提高了4.8%。此外,控制体系水分也有利于2-P 的转化率的提高。除水之后,最终的转化率从69.2%提高到75.6%。这是因为水分的脱除降低了催化剂的失活概率,从而保证了反应速率。因此,反应体系水分的严格控制对保证产物NVP选择性有关键作用。

图12 反应体系水分控制对循环反应的影响

2.5 不同反应器的性能对比

表1比较了2-P的乙烯基化反应在不同反应器中的反应结果。在传统的高压釜工艺中,不添加助剂,产物NVP的收率较低,仅为39.7%。为了将收率提高到50%,常常会添加羟端基聚醚或线性二元醇作为助剂。助剂作用显著,可将收率从39.7%提高至62.7%,增长了23.0%。微反应器展现出了巨大的优势,无需添加助剂即可实现NVP 68.4%的高收率,而且反应时间有一定的缩短。和膜分散式反应器相比,微反应器仍有一定的优势,所需反应时间相对较短,收率高出10.6%。

表1 不同反应器反应性能的比较

3 结论

本研究搭建了以商用微反应器为核心的气液微反应系统,采用液相循环方式实现了2-P的高效转化和产物NVP的高选择性,主要结论如下。

(1)在微反应器合成NVP 的过程中,采用液相循环方式实现了2-P 71.6%的高转化率,NVP 95.6%的高选择性。和高压釜的半连续过程相比,收率有明显提升,提高了28.7%(无助剂),反应时间有适当缩短。

(2)反应温度对产物NVP 的选择性有显著影响,高温条件(>170℃)会严重降低产物NVP 的选择性,选择性低于90%。

(3)KOH 含量对产物NVP 的选择性有较为明显的影响,催化剂的高含量会带来NVP 的低选择性。反应过程中,综合考虑反应温度和KOH含量,可保证产物选择性在95%以上。

(4)通过比较采用不同数量内构件情况下的反应结果,揭示了气-液混合对反应性能的显著影响,间接验证了微反应器中反应性能的提升来自于体系气-液混合的强化。

(5)通过比较是否控制反应体系水分两种情况,证明了反应体系水分对循环反应有明显影响。反应体系水分的脱除有助于循环反应中转化率和选择性的提高。