磁场强化多相介质分离技术进展

车中俊,赵立新,2,葛怡清

(1 东北石油大学机械科学与工程学院,黑龙江 大庆 163318;2 黑龙江省石油石化多相介质处理及污染防治重点实验室,黑龙江 大庆 163318)

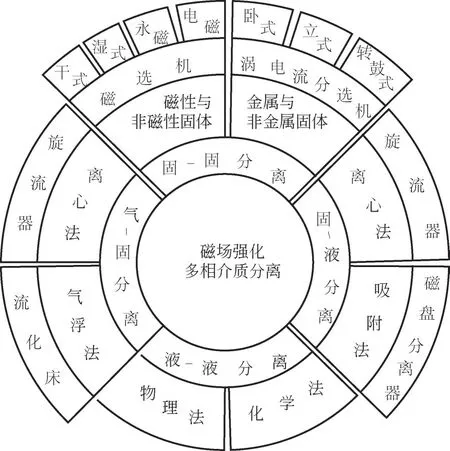

磁场强化多相介质分离是指外加磁场对磁性或带电介质的作用,直接将磁性或带电介质与非磁性介质分离,或者利用磁性介质在磁场中的受力运动,间接促进非磁性介质高效分离的技术。其磁场是由金属材料内的正负电荷按一定规律排布形成或者是感应线圈通电后形成的感应磁场,在实际工业中主要用于将固体磁性介质从高黏度或难分离的流体等介质中分离。传统的固体杂质分离设备的分离性能与其使用年限、结构参数等有关,其分离能力具有一定的局限性,外加磁场能增强对磁性固体的吸引力,改变液滴的表面张力,从一定程度上可以提高设备分离效率。磁分离技术根据其处理介质类型和分离方法可简要概括为图1,如今该技术被广泛应用于矿产选煤、颗粒除杂、污水净化、结晶提纯等各个领域。在多相分离领域,磁场往往与电场、流场等其他物理化学场耦合作用来强化对某一介质的分离提纯能力,目前就磁场分离多相介质的发展可以概括为固体磁性颗粒与非磁性颗粒分离、气体与固体磁性颗粒分离、固体磁性颗粒与液体分离等,具有代表性的磁场辅助分离设备有磁选机、气-固分离旋流器、磁盘分离器等。为了提高气、液、固等多相介质的分离性能,本文通过调研国内外有关磁场强化分离技术的研究,总结出磁场强化多相介质分离方法,为磁场强化多相介质分离的数值模拟和试验提供借鉴。

图1 磁场强化多相介质分离方法及类别

1 磁场辅助固-固分离

磁场应用于固体分离是指多相介质中具有一定导磁性的固体材料在磁场作用下被磁化,受磁场力作用从多相介质中分离的过程。其处理对象为具有不同导磁性能的固体混合物,具有代表性的研究设备是磁选机与涡电流分选机。

1.1 磁选机与涡电流分选机

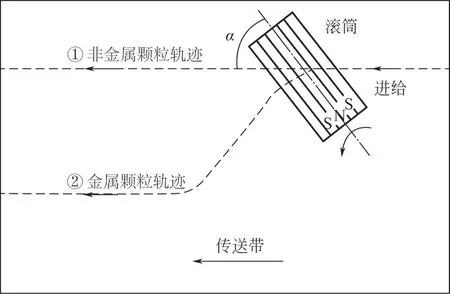

磁选机是一种依靠电磁铁或永磁铁产生的高强度、高梯度磁场处理混有导磁性和非导磁性固体的设备。磁选机按照其工况分为干式和湿式两种,干式磁选机能适应缺水矿区的矿物分选,其成本低且分离效果与传统的湿式磁选机几乎相同,已经渐渐取代传统湿式磁选机,湿式磁选机可以避免磁性颗粒与非磁性颗粒运动相互干扰,相比于干式磁选机无需较大的磁场梯度,水的清洗可以减少磁性颗粒对磁选机筒体的磨损。磁选机按照其处理的物料形式分为两种,一种是磁性与非磁性固体颗粒,该物料可采用永磁磁选机进行分选,其结构如图2 所示;另一种是非磁性金属颗粒,如铜、铝、铅等,而这种物料不具有磁性,通常采用涡电流分选机进行分选,涡电流分选机工作原理如图3所示,磁性相对的磁极交替排列在滚筒内壁,金属物料以一定速度经过交变磁场产生感应电动势从而形成环状电流,由于物料电阻属性不同,其不同物料产生的电磁力也不同,该设备利用这一特点实现非铁金属的分选。磁选机按照磁性元件种类分为永磁和电磁两种,电磁铁需要持续供电产生稳定磁场并且具有一定安全隐患,而永磁铁不需使用供电装置也能产生同等强度的磁场,当前干式永磁磁选机在非金属矿业应用较为广泛。

图2 磁选机结构简图[28]

图3 涡电流分选机工作原理简图[23]

1.2 操作参数及结构优化

为了深入了解磁选机与涡电流分选机分选效果的影响因素,提高其分选能力,国内外学者做了大量试验和数值模拟研究。根据其研究方向可分为操作参数和结构参数优化。如Tripathy等和Zhang等等基于响应曲面法优化磁选机操作参数,其中Tripathy 等重点优化了赤铁矿微粒回收操作参数为磁场强度、转速、进给速率,Zhang 等侧重于优化物料参数如进给粒径、微波处理时间,两者得出的结论均为磁场强度是分离过程中最重要的影响因素。除此之外,黄俊玮等优化设计了新型干式磁选机磁系结构,使磁场分布集中于一侧,提高了磁场强度并降低了能量损耗,Norrgran 等在鼓式永磁分离器基础上设计了轴式磁选机,降低尺寸过大的球磨床碎片对流程的磨损程度。试验研究多采用干式永磁磁选机优化对应工况下的操作参数,其中关于进给量、颗粒尺寸、滚筒倾角等参数优化相对较少,主要优化的参数为磁场强度和转速,如Lungu等在传统的卧式涡电流分选机结构基础上依次设计出立式、转鼓式、两步连续分离式涡电流分选机,试验重点研究了转速对分选效果的影响,发现铜铅物料分选时最佳转速由4000r/min 逐步降低至3000r/min,优化后的结构能耗与成本较低,分选效果和传统分选器相比相差无几。根据以上研究内容,可以得出磁场强度和转速是影响固-固分选效果的主要因素。

2 磁场辅助气-固分离

气-固混合现象在工业生产中频频出现,属于一种多相混合介质。磁场辅助气-固分离是指依靠外加磁场作用于具有导磁性的固体颗粒来改变磁性颗粒的受力和排布方式,进而改变气-固混合相的流化态,使其变得容易分离,如今气-固分离被广泛应用于矿物分选等领域,具有代表性的研究设备为气-固旋流器和气-固磁流化床等。

2.1 气-固旋流器

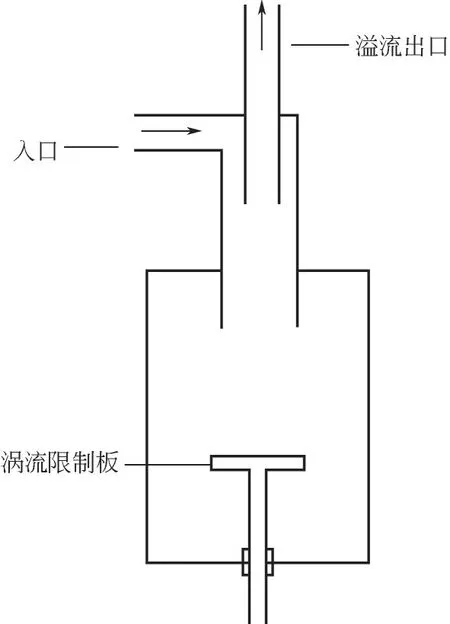

气-固旋流器是一种依靠离心力实现气体和固体分离的设备。磁性固体颗粒可通过外加磁场对磁性颗粒作用,增强其运动速度以提高分离效率。由于该设备处理的含气条件有限,可作为二级分离器与其他气-固分离器,如干式永磁磁选机串联共用实现多级分离。目前,国内外学者关于气-固旋流器的操作参数和磁场与旋流器的相对位置做了以下研究,如Zhang等在气-固旋流器内部即溢流管和壁面处增设多组电晕线,利用通电后产生的电磁场增强对细小颗粒的吸引力从而降低其随气体逃逸的概率。Siadaty等设计了一种外加磁场源的气-固旋流器,针对含固体浓度为0.03%的气-固分离,采用欧拉拉格朗日模型对固体颗粒追踪,基于响应曲面法对磁场强度、水平、垂直方向距离等参数进行优化。Safikhani等则在Siadaty等基础上设计了新型气-固柱状分离旋流器,其结构如图4所示,增加了铁、镍、聚苯乙烯三种不同导磁性颗粒的分离特性模拟和试验分析。二者的试验结果对比发现:当磁场强度大于3T时,4μm以上铁磁颗粒能100%分离,Siadaty 等通过敏感度分析得出磁场位置距离溢流口中心的轴向距离是分离性能的关键因素,而Safikhani等通过试验及模拟数据得出磁场位置距离溢流口中心的水平距离相比于轴向距离对分离性能的影响程度更大。

图4 柱状气-固分离旋流器结构简图[10]

2.2 气-固磁流化床

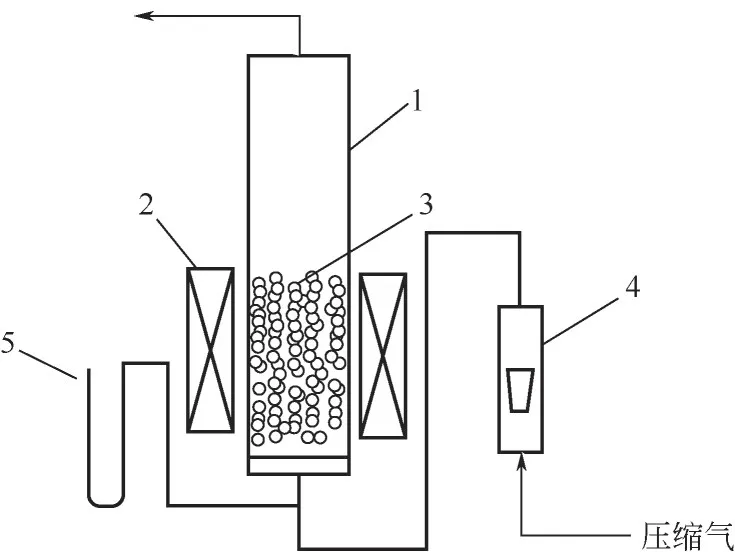

磁流化床是一种外加磁场作用流化态介质用于混合相分离的设备,流化态介质为气体和固体的流化床为气-固流化床。该设备结构如图5 所示,磁流化床状态如图6所示。其工作原理:磁场作用于床体内部的磁性颗粒,改变了磁性颗粒间的相互作用力,使不稳定的磁性固体颗粒受磁场作用后稳定排布,从而实现固体与气体分离,因此颗粒的流化态是气-固分离的关键因素,目前国内外学者对影响流化床内颗粒流动状态因素做了大量试验研究。如Fabich等通过超短回波磁力共振成像观察到不同粒径气泡的聚结和坍缩现象,Sornchamni等重点研究了铁磁颗粒在磁流化床内的受力情况,其受力分析如图7所示,并通过试验发现施加磁场能使流化态更稳定,Hristov 等在此基础上对颗粒的流化态做了深入研究,通过对比有磁场和无磁场流化床颗粒的运动特性发现颗粒流化态在变化的磁场和气体流速中表现为固定态、流动态、鼓泡态,其中适当增加磁场强度可以减缓流化床的膨胀速率并降低系统的压力损失。

图5 磁场流化床的基本结构[32]

图6 不同磁场强度下的磁场流化床状态[32]

图7 铁磁颗粒在流化床内的受力平衡图[39]

在实际应用中,气体与固体流态化时会产生气泡,阻碍气体与固体的充分接触,无法满足工业实际作业需求,一些学者对去除气-固流化床内的气泡做了大量研究。归柯庭等通过理论与试验研究,发现铁磁颗粒在磁场的作用下引起固相容积密度变化从而产生应力差使固体颗粒向气泡中心移动直至消除气泡。王之肖等研究了磁流化床烟气脱硫的机理,通过试验对比不同磁场大小对脱硫效率的影响,发现铁磁颗粒在酸化条件下利用其自身的铁离子氧化性增强了对亚硫酸根离子的氧化能力,当磁场强度达到一定程度时会发生团聚现象从而减弱了对硫的氧化和抑制气泡产生的能力使脱硫效率增势减缓,一定程度上提高了硫的去除效率。

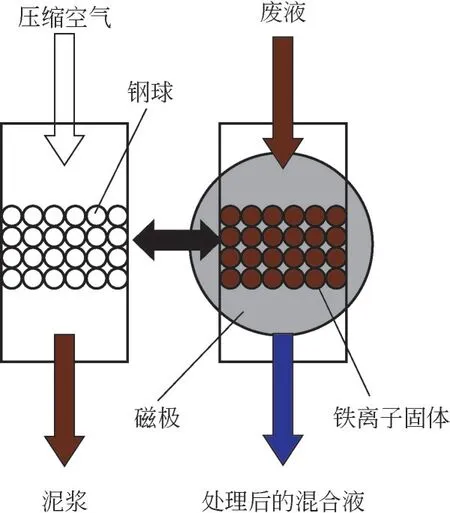

3 磁场辅助固-液分离

固-液混合现象在我国重工业发展中比较常见,传统的固-液分离法,如离心分离法、重力沉降法、吸附、过滤等方法能实现大部分的固-液分离,但仅仅依靠密度差分离存在一定局限性,为了最大限度提高固-液分离设备分离效率,利用磁场辅助固-液分离是很有必要的,例如重金属水溶液的处理方法一般采用添加化学药剂调整酸碱度的方法去除金属离子,对于部分金属离子,如铅离子、铬离子等采用磁性颗粒吸附和絮凝作用可以大大提高其去除率。如Oka等采用脉冲磁场法和低温冷却电磁铁两种方法开展重金属离子吸附试验,该结构如图8所示,其工作原理:含铁离子污水流经净化管道,管道在两极脉冲磁场作用下通过电动机驱动使污水中的含铁离子杂质与钢球紧密吸附,完成吸附后磁场消退,铁离子污染物受到压缩空气挤压被排出。当前具有代表性的磁场强化固-液分离方法为离心分离法和吸附法,与之对应的设备主要是固-液旋流器和磁盘分离器。

图8 分离原理简图[53]

3.1 固-液旋流器

固-液旋流器和气-固旋流器作用原理类似,都是利用离心力和磁场辅助作用分离固体与其他流体的设备,目前该设备已经在矿业开采方面广泛应用。由于通过离心分离不同密度的矿物和矿浆具有一定局限性,而大部分煤矿成分为铁磁性物质,具有一定的导磁性,引入磁场来协助旋流器分选矿物是很有必要的。为了最大程度提高矿物分选能力,国内外学者对磁场固-液旋流器的结构设计和矿物分选影响因素做了大量的试验和数值模拟研究(见表1)。

表1 固-液旋流器在施加磁场前后的参数对比

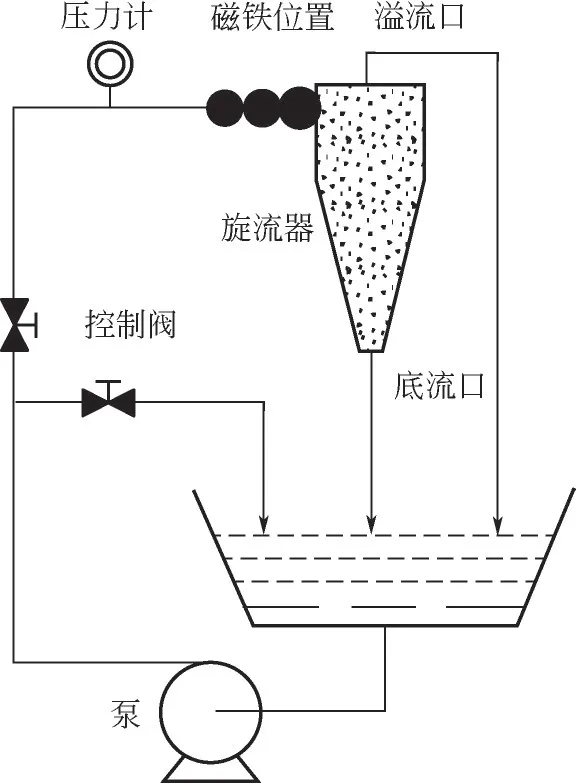

早在1963 年,Троцчкцǔ 等开展了磁场旋流器和普通旋流器处理矿浆的试验研究,该试验流程如图9所示,发现适当增加磁场强度能提高沉砂效果,为磁场强化固-液分离旋流器研究奠定基础。后来,人们研究了磁极对数对分选效果的影响。如1983年,Watson等在旋流腔附近设置一对异性电磁铁。1985年,Fricker等在溢流管附近设计U形电磁铁,该结构将铁芯深入溢流管,使得磁极作用间距变小产生更均匀的强磁场,但其作用的旋流腔区域比较局限。1990 年,Shen 等在Watson 和Fricker 结构基础上将原来的1 对磁极增加至8 对,并等间距布置在旋流腔附近,试验结果表明磁极对数越多,磁场能更均匀分布于整个旋流腔,后来郭娜娜等模拟了溢流段两对电磁铁的磁场分布,得到了与Shen 等相同的结论,并研究了磁场在溢流段的径向分布规律。

图9 磁力旋流器试验流程[62]

固-液旋流器在选矿领域中应用较多,为了找到影响磁场强化固-液旋流器分选效果的主要因素,最大程度提高分选效果,学者开始对磁场作用位置,如入口、旋流腔、锥段、底流段等展开大量的试验和数值模拟研究。1993年,为了提高普通水力旋流器对固相颗粒的分离效率,褚良银等提出磁力水力旋流器的概念并介绍了其工作原理,后来Freeman 等尝试在切向入口外围设置永磁铁,由于磁铁对铁磁颗粒的吸引使进入旋流腔内部的大部分颗粒贴壁移动实现预分离,少量未贴壁颗粒在离心力作用下也甩至边壁面,提高了底流产率;王拴连及金乔分别在溢流口及底流段施加磁场,发现磁场的施加都能从一定程度上增强固-液旋流器分选能力,磁场作用于底流段相比于溢流段可以产生更好的分选效果。

结合前人研究的结果可以发现,磁场是强化固-液旋流器分离能力的主要因素,而磁系的结构直接影响磁场在旋流器内部的分布,因此学者们对磁系结构设计方面也做了大量研究。樊盼盼等通过试验对比单一线圈和组合线圈对底流段磁铁矿的分选效果,发现组合线圈比单一线圈在径向上产生更强的磁场强度,精煤受到径向磁场力作用聚集效果明显;线圈产生的磁场受到匝数和电流限制无法得到可控范围的磁场,在线圈基础上添加导磁结构可以增强磁场强度。如付双成等在线圈基础上增加铁芯和铁管,研究无导磁结构、线圈包裹铁管、线圈包裹铁芯时的磁场分布规律,对比发现包裹铁芯的磁系可以产生高梯度磁场,王拴连等模拟了磁极厚度对磁场分布的影响,发现磁场强度随着磁极厚度增加而增加,精矿回收率大大提高。

综合学者们对磁场强化固-液旋流器分选做的试验研究,结果均表明适当的磁场强度都能提高对旋流器矿渣分选效果,而过小的磁场强度无法提高分选效果,过大的磁场强度不仅不能提高分选效果,反而会造成矿渣过度团聚,导致其堵塞出口,使分选效果下降。

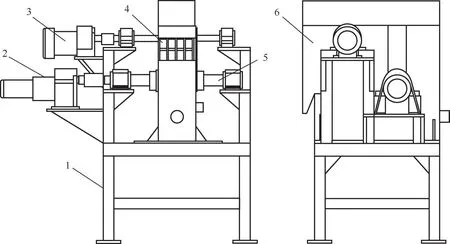

3.2 磁盘分离器

磁盘分离器也是一种利用磁场对铁磁性颗粒的吸附力实现铁磁性与非铁磁性物料分离的设备,目前该设备已经在污水处理方面得到广泛应用,经过研究发现向矿浆里投入磁性种子、混凝剂实施新的矿井水处理工艺以及磁盘结构的优化设计都能提高固体及金属杂质的去除效果。如徐少华等针对铅锌矿产污水,采用有限元数值模拟优化磁盘结构,优化后的磁盘大大提高了对固体悬浮物及金属离子的吸附能力,其中铅离子的去除能力达到94.1%,其结构如图10所示,携带杂质的磁性絮状物在流经过流通道时,途径磁盘区域被吸附于磁盘表面,随后磁盘在电机控制下旋转,将磁性絮状物甩至卸渣区域从而实现固-液分离。燕婧等综合考虑设备的成本和处理能力,结合超导磁盘设计了新的污水处理工艺,即向矿浆投入磁性种子,增强其混凝作用,实现高效分离,矿井水污染物排放量减少了95%。

图10 磁盘分离机结构示意图[67]

4 磁场辅助液-液分离

液-液混合相是石油化工行业及工业生产废水中比较常见的现象,主要表现为油水混合物等,许多学者在现有的分离方法基础上,尝试引入磁场来提高其分离效率。对于油水混合物,根据磁场作用对象分别采用的处理方法主要分为两种,一种是化学方法,即向混合液中投入磁性种子,通过施加磁性颗粒使得油滴包裹磁粉形成磁性油团并在磁场作用下与水相分离,如王利平等将铁磁颗粒用油酸处理后使其表面形成亲油基团,搅拌过程中增强了其与油滴的吸附能力;刘琳与张志柳分别采用模拟和试验的研究方法发现磁粉与油滴的“碰撞”“携带”行为增大小油滴聚结成大油核的概率。另一种是物理方法,即向混合液中投入电解质形成金属离子水溶液,在电场和磁场的共同作用下受电磁力与油相分离,如张庆范等针对海上薄油问题利用不同导电性流体在电磁场的作用下受力分层的原理,对通电油水混合物施加与其运动方向垂直的匀强磁场,带电的水相流体受磁场力作用与油相分层后进入油水分离箱做进一步处理实现油水分离;边江等为了研究电磁场对乳化油的分离特性在张庆范等试验方法基础上增加了静态试验,得到了磁场强度大小与油水分离变化规律,发现电场和磁场的同时施加能显著提高油水分离效果。

5 有关磁场的数值模拟

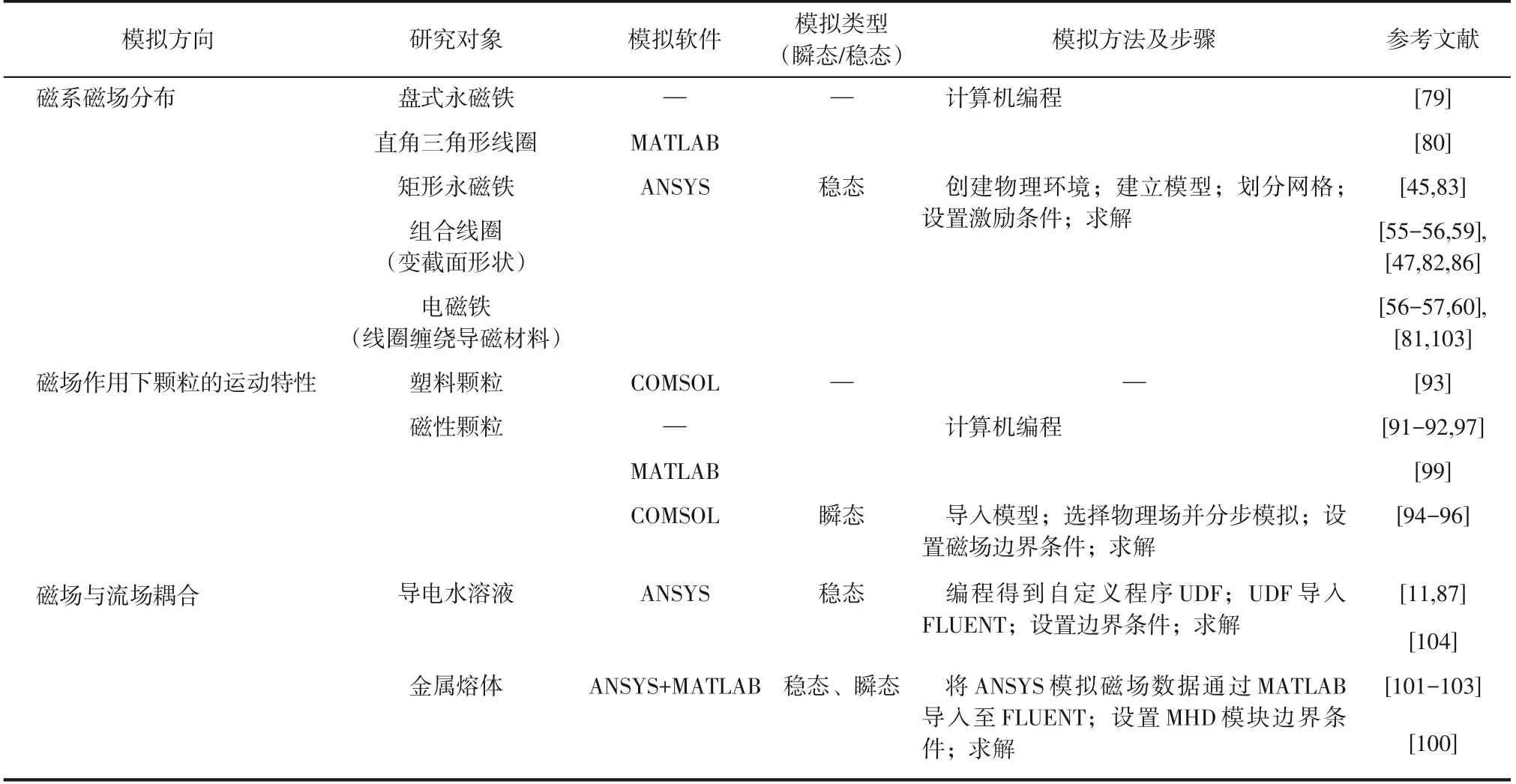

随着计算机水平的提高,有限元分析软件的处理能力和分析水平也随之增强,利用计算机分析复杂的耦合现象能为实验提供参考,计算机分析是研究磁场强化多相介质分离的一个重要环节。磁场强化多相介质分离是通过引入磁场提高混合介质分离效率的技术,相比于一般的分离方法,磁场的引入增加了分析难度。为了提高模拟的准确性,国内外学者对磁场与其他物理场耦合数值模拟做了大量尝试。为了深入了解磁场的发生和磁场与其他物理场或多相耦合的原理,为磁场强化油水分离数值模拟提供依据,本文将数值模拟研究概括为磁系磁场分布、磁场与磁粉颗粒耦合、磁场与流场耦合三个方面的内容(见表2)。目前用来模拟磁场分布和流体流动特性的代表性模拟软件有ANSYS、COMSOL等。

表2 磁场数值模拟方法对比

5.1 磁系磁场分布数值模拟

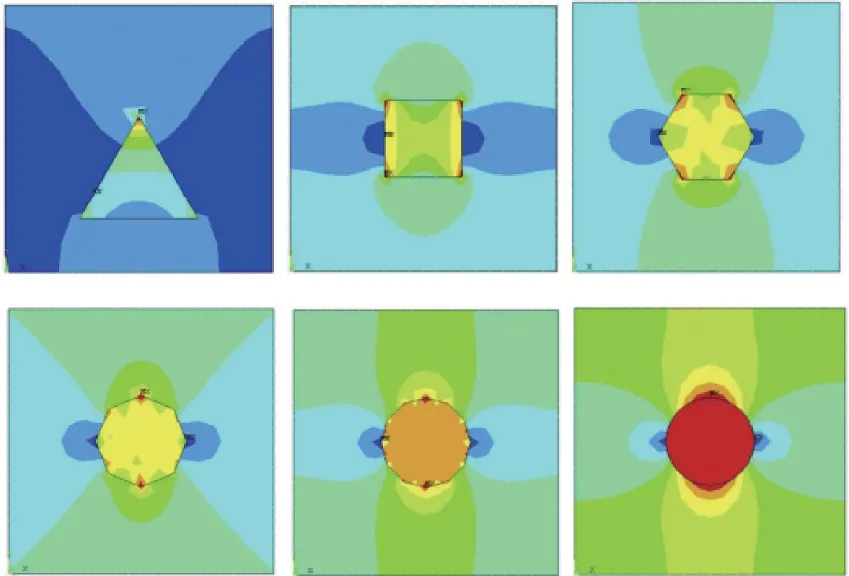

1998年,Watson等通过计算机编程模拟超导盘式永磁铁的磁场沿轴向和径向的分布规律,田欢欢则推导了直角三角形线圈的磁场分布规律,将该规律以代码的形式通过MATLAB 模拟得到了与实际磁场分布较为接近的结果。后来随着计算机水平的提高,基于Maxwell 规律的磁场模拟软件得到广泛应用。研究者在煤矿分选行业采用ANSYS 软件模拟磁系磁场分布规律,樊盼盼等及郭娜娜等模拟了环形电磁铁在固-液旋流器各部位磁场强弱的磁场分布,研究了电磁线圈匝数、电流大小对磁场分布的影响,根据模拟和试验结果得到了最优固-液旋流器操作参数,Ren 等模拟了横截面为正三角形、六边形、八边形、十二边形、圆形的磁媒介的分布情况如图11,发现棱角越小的磁媒介能产生更大的磁场梯度与磁场强度。磁场在医学领域也有研究,熊平等模拟了旋转磁场下导磁材料纳米铁的磁场分布规律,在不直接触碰病灶的情况下,采用旋转磁场移动具有导磁性能的靶向药物,即控制磁场大小和方向从而间接控制药物的位置实现精确治疗效果,具有重大的医学研究意义。

图11 不同形状磁媒介的磁场强度分布[83]

5.2 磁场作用于颗粒的数值模拟

磁性颗粒在磁场中的运动轨迹分析相比磁场分布模拟得考虑其运动位置的受力情况,比较常用的软件为多物理场分析软件COMSOL 以及有限元分析软件ANSYS。目前通过ANSYS 软件直接模拟磁性颗粒在流场中运动特性是难以实现的,采用自编程方式实现磁场与磁粉颗粒作用的研究相对较多。如刘琳采用自定义函数方法,定义磁粉颗粒的受力和场的关系,模拟出磁粉颗粒在油水分离旋流器中“携带”“碰撞”的运动特性;王发辉提取磁性颗粒的位置坐标并代入定义好的磁力公式,模拟了磁性颗粒在匀强磁场和多磁介质情况下的运动轨迹;也有研究者推导了磁场规律的表达式并将其导入软件模拟其实际的工况,如磁性纳米颗粒在磁场中运动特性及磁流体在导线通电后的相互作用规律等。王彪将颗粒相磁场力模型嵌入MFIX开源代码中,建立了离散软球模型,模拟得出了铁磁颗粒在磁流化床中的运动特性;Dvorsky 等分析了亚微米级球形铁磁颗粒间的磁力,模拟了铁磁颗粒在外加磁场管道流中颗粒的磁场分布,为铁磁颗粒受力的理论研究提供了基础。

相比于ANSYS,COMSOL 自带的多物理场耦合功能使其操作简易,模拟结果更为精确。如李强等采用COMSOL 多场耦合软件模拟了磁性纳米颗粒流体受磁场作用的流动特性,发现磁性纳米颗粒在流经磁场强度较大的区域时会出现絮流现象。Zhang 等为了研究磁场对塑料混合物中磁性颗粒在顺磁溶液中的分离效果,用四种不同材质的塑料颗粒替代混合物,对颗粒进行受力分析,并使用COMSOL 软件分步计算各个物理场,模拟了磁场分布和颗粒运动轨迹,实验结果与模拟轨迹十分相近,验证了受力分析和模拟的准确性。王鹏凯采用同样的方法模拟对比了有无磁场的旋流器内磁性颗粒在磁力旋流器内的运动轨迹,并通过正交法设计实验优化了电磁线圈位置、底流口直径、进口压力、磁场强度等操作参数,发现电磁线圈距离底流口100mm 处、底流口直径为8mm、电流为2A、进口压力为0.18MPa 时具有最大的回收率,磁种子的回收率最大可达98.1%,较普通旋流器提高了37%。

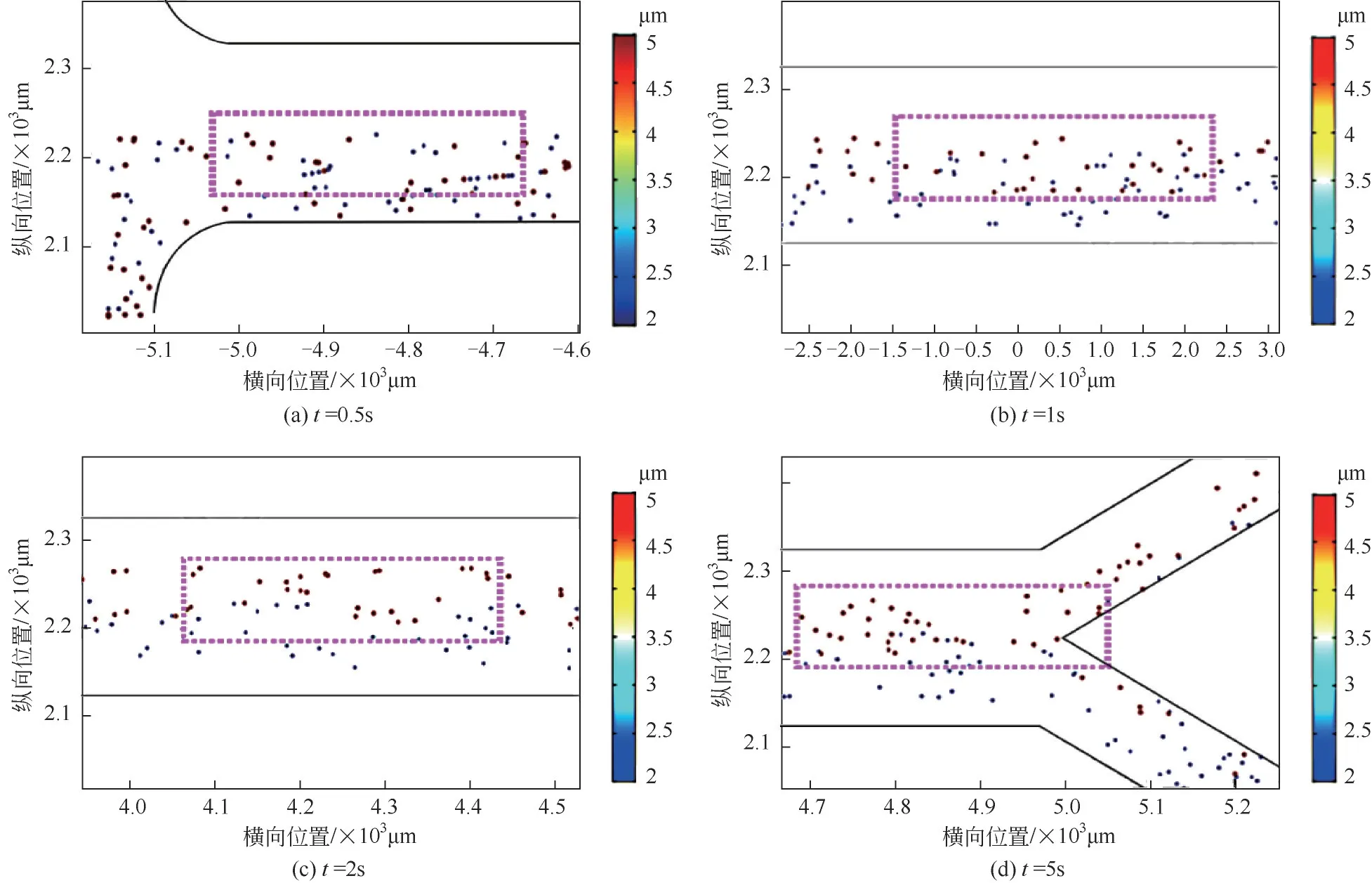

Eshaghi 等根据实验装置建立对应的磁场力颗粒追踪公式,模拟了正方体、间隔正方体和外层镀镍间隔正方体三种不同永磁体的磁场力分布和粒径为0.2~7μm微粒与铁磁流体在T形管内的运移轨迹,其模拟结果如图12 所示。可以发现在微粒发射的5s 内,不同粒径大小的微粒受磁场力和流体阻力共同作用,逐渐发生偏移并最后分别从两个不同出口流出,模拟结果表明管道内粒径大于7μm和粒径小于0.5μm 的颗粒能实现100%分离,分离效率与磁场力和双入口的速度比有关。王芝伟等为了简化模拟,将磁力视为定值,对在重介质旋流器中流动的磁性颗粒进行受力分析并建立微分方程,得出了磁粉颗粒在单方向的位移曲线。Sandulyak 等基于传统力学方法对铁磁颗粒在磁场内的运动进行受力分析,得出颗粒在永磁体磁场速度随各物性参数的变化规律。Rogers 等使用MATLAB软件模拟粒径为50~400nm的FeO磁性颗粒的移动轨迹和受磁场力规律,对比模拟流量为0.25mL/min 和50mL/min 时颗粒粒径的分布规律,发现低流速回收的颗粒粒径较高速时更小,该模拟考虑流体内磁性颗粒之间的作用力和磁场力,模拟与实验结果相符。

图12 颗粒在T形管内随时间变化的粒径分布[96]

5.3 磁场与流场耦合数值模拟

黄祺洲结合MATLAB、ANSYS 软件,将ANSYS 磁场模拟结果的文件通过MATLAB 格式转换为mag文件类型,再导入FLUENT里磁流体力学(magnetic hydrodynamics,MHD)模块实现电磁搅拌器内部磁场对金属熔体流动特性的模拟,其金属熔体受到搅拌磁场作用后的速度流线如图13所示,可以看出金属熔体的速度流线呈圆环形,具有明显的梯度变化,说明该模拟方法能有效地反映磁场与磁性流体之间的相互作用。李茂旺等研究了电磁搅拌器作用下结晶器内部流场和磁场分布情况,将ANSYS 中MAXWELL 模拟的小方坯磁场参数数据导入至ANSYS FLUENT 软件里的MHD 模块的动量方程,采用有限体积法求解Navier-Stokes方程实现了磁场和流场的耦合模拟。徐婷等采用CFX软件的MHD 模块进行磁场和流场的耦合计算,模拟钢水在中间包内部有无磁场条件下的运动状态;杨光等同样采用FLUENT软件模拟了金属熔体在旋转磁场作用下的流动特性;蒋文明等设计一种电磁场油水分离装置,并针对该装置建立模型,调用FLUENT 软件内UDF 自定义函数功能施加电磁场,研究电流密度、磁场强度对导电水溶液分离效率的影响。

图13 金属熔体受磁场作用速度流线图[100]

6 结语

磁场作为一种外加力场,常常与重力场、电场等物理场耦合以促进非均相介质分离,如今在处理含磁性杂质的污水净化、选矿、磁性颗粒除杂等领域得到广泛应用。非均相介质的分离仅仅靠一种力场会存在局限性,通过磁场辅助强化,可以为改善处理效果发挥作用。为充分发挥磁场对多相介质分离的优势,在今后的研究中,仍存在以下问题待解决。

(1)为体现磁场与流场耦合的数值模拟的可靠性,需深入开展相关的试验研究。

(2)磁场强化多相介质分离的性能与磁场分布、设备结构等因素有关,应综合考虑磁系磁场分布、设备结构尺寸及操作参数等因素。

(3)非磁性流体多相介质的分离具有一定难度,可采用外部施加磁场并辅助投加磁性介质的方法,利用磁性介质受磁场力作用间接促进非磁性介质的高效分离。

(4)磁场强化多相介质分离方法在许多行业都有涉及,应深入开展理论研究,为试验和模拟分析提供依据。