DCT主油路压力控制系统建模及输出压力仿真分析*

袁 韶,赵振东,张广辉,吴金国

(1.南京工程学院汽车与轨道交通学院,南京 211167;2.南京奥吉智能汽车技术研究院有限公司,南京 211000)

0 引言

双离合自动变速器(DCT)传动效率高,可实现动力性换挡,现已成为自动变速器行业发展的主流方向。主油路压力控制系统通过先导油压调节主压滑阀阀口开度大小,控制进入主油路的油压,维持冷却润滑系统、离合器压力控制系统、换挡控制系统正常运行[1]。然而主油路压力是动态变化的,发动机转矩、转速的实时变化,滑阀内部结构件运动状态的不确定性等外部与内部因素都会导致主油路的压力波动,影响液压控制系统的控制精确性与压力响应的快速性[2],因此对主油路压力控制系统的性能要求较高。

前人对此做了大量研究。张志刚等[2]在AMESim软件中搭建了DCT 主油路压力控制系统模型,分析了优先阀口角度、优先阀口重叠度对系统压力响应特性的影响规律。李晨等[3]通过DOE 分析优化,设计了有较高稳定度和响应快速的的主油路压力控制系统结构参数。张涛等[4]对主油压调压系统进行了建模和仿真,研究了调压阀的特性以及结构参数对输出油压的影响。张红亮[5]研究了主油路压力控制阀压力、流量比例特性。张银涛[6]分析了主油路控制油路中主压阀的油压特性曲线,并进行了参数化分析。曹刚等[7]采用PSO-PID 优化了主油压调压控制的动态特性。许佳音[8]等对变速器电液换挡操纵阀主调压系统的换挡油压变化过程进行了分析并建模。孙光辉等[9]建立了离合器压力控制系统及各液压元件充油过程的动态模型,研究了离合器充油压力与主油路压力之间的关系。上述文献主要研究了主油路压力控制系统的动态响应特性以及结构参数优化,对影响主油路输出油压的参数研究并不全面,有未涉及的方面。

针对以上研究的不足,本文对影响主油路输出油压的参数进行研究,在仿真软件AMESim 中建立了主油路压力控制系统的仿真模型,分析多个不同参数对主油路输出油压的影响。这些分析与研究对主油路压力控制系统的参数优化有进一步的指导意义。

1 主压滑阀结构及工作原理

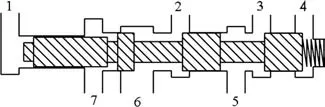

主压滑阀的作用是调节主油路油压,使得离合器正常分离与接合,变速器准确、迅速换挡。主压滑阀的结构如图1所示。

图1 主压滑阀结构

主压滑阀共有7个油口。油口1、2、3为进油口,和主油路相连,油口4和主油路压力控制阀相连。主油路压力控制阀接收电控单元在不同工况下发出的电信号,控制进入油口4的先导油压。油口5为冷却润滑油口,与冷却润滑油路相连并为其提供液压油。油口6为调压油口,用于调节主油路压力,经调压油口流出的液压油流回到油泵的进油口。油口7为泄油口,直接与油底壳相连[10]。

主压滑阀阀芯的位置由油口4 的先导油压和弹簧预紧力与油口1 的油压共同决定。主油路压力控制阀未通电时,其控制的先导油压最大。此时,阀芯在右侧先导油压和弹簧预紧力作用下被推向最左端,主油路压力最大。随着主油路压力控制阀通电电流增大,先导油压逐渐减小,阀芯开始向右移动,冷却润滑油口打开,进油口油液开始流向冷却润滑系统。当主油路压力控制阀通电电流增大到一定程度,调压油口打开,进油口的部分油液流回到油泵的进油口,主油路压力减小。

2 主压滑阀建模

2.1 数学模型建立

主油路压力控制系统输出压力受主油路压力控制阀、主压滑阀结构、主压滑阀前端供给流量和后端输出流量等多种因素影响[2],因此对主压滑阀阀芯受力及主压滑阀节流口处流量进行建模。

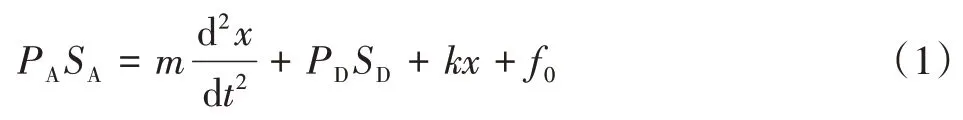

(1)主压滑阀阀芯运动方程:

式中:PA为阀芯左端油压;SA为阀芯左端横截面积;m为阀芯质量;x为阀芯位移;PD为主油路压力控制阀控制的先导油压;SD为阀芯右端横截面积;k为阀芯右端弹簧刚度;f0为弹簧预紧力。

(2)主压滑阀节流口处流量[11]:

式中:Cq为流量系数;Ar为阀口过流面积;ρ为液压油密度;Δp为节流口前后压力差。

2.2 仿真模型建立

AMESim 是一款集多领域如机械、液压、气动、电气、热力学等为一体的系统建模与仿真软件,能够实现多个领域的仿真计算,其功能十分强大[12]。使用AMESim 进行仿真时,有4个阶段:草图阶段、子模块阶段、参数设置阶段、仿真阶段。只需拖动不同库中的零部件图标,根据所要建立的系统的工作原理,进行相应的连接,再赋予指定的参数,即可迅速完成仿真模型的建立。

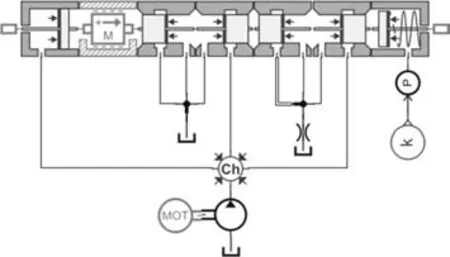

在AMESim 软件中利用信号库、机械库、液压库、HCD 库搭建了主油路压力控制系统仿真模型,如图2 所示。为了简化模型,采用恒压源代替主油路压力控制阀提供先导油压。

图2 主油路压力控制系统仿真模型

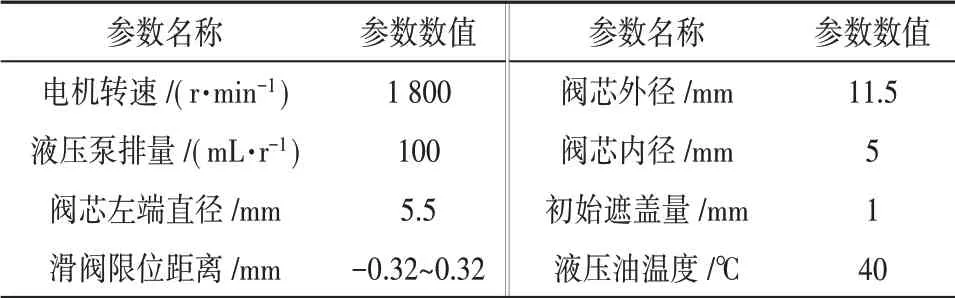

主油路压力控制系统仿真参数如表1所示。

表1 主油路压力控制系统仿真参数

3 仿真结果分析

系统开始工作后,仅在极短时间内发生波动,之后长时间保持稳定的压力输出。为了找出系统在极短时间内的变化情况,设置不同的仿真时间,通过改变不同仿真参数,研究不同参数对主油路压力控制系统输出压力的影响。

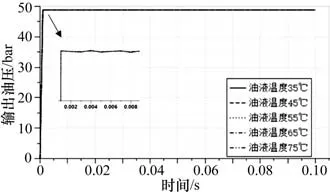

3.1 温度对输出压力的影响

设置仿真时间为0.1 s,仿真步长为0.001 s。其他参数不变,设置系统油液温度分别为35 ℃、45 ℃、55 ℃、65 ℃、75 ℃,得到系统输出压力在不同温度下的变化曲线,如图3 所示。由图可知,不同温度条件下,系统输出压力在0.000 7 s 内上升,并在一稳定值左右极小范围内细微波动。随着时间延长,系统输出压力趋于稳定。温度对系统输出压力的大小和动态响应速度的影响并不明显,可以忽略不计。

图3 不同温度下的输出压力

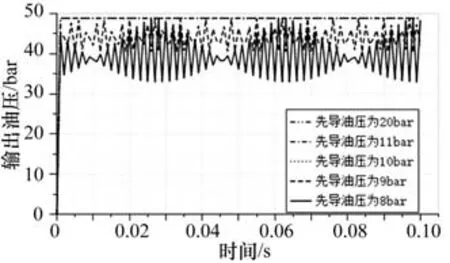

3.2 先导油压对输出压力的影响

其他参数不变,设置先导油压分别为20 bar(1 bar=0.1 MPa)、11 bar、10 bar、9 bar、8 bar,得到系统输出压力在不同温度下的变化曲线,如图4所示。由图可知,随着先导油压的增加,系统的输出压力逐步增大。先导油压大于10 bar 时,输出压力稳定且基本保持不变。先导油压小于10 bar 时,输出压力呈不稳定状态。先导油压越小,输出压力波动幅度越大。主油路压力控制阀控制先导油压大于10 bar 时,才能使系统主油压达到稳定输出的状态,确保其他系统的正常运行。

图4 不同先导油压下的输出压力

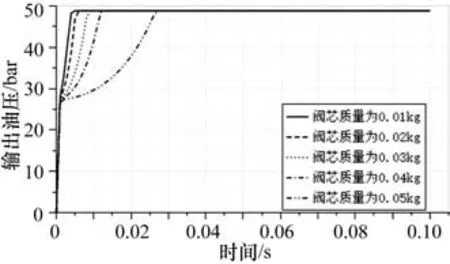

3.3 阀芯质量对输出压力的影响

为了便于观察,设置仿真时间为0.01 s,仿真步长为0.000 1 s。其他参数不变,设置阀芯质量分别为0.01 kg、0.02 kg、0.05 kg、0.1 kg、0.2 kg,得到系统输出压力在不同阀芯质量下的变化曲线,如图5 所示。由图可知,阀芯质量不同,系统输出压力值趋于稳定时基本相同。但是,随着阀芯质量的增加,系统输出压力值达到稳定的过渡时间随之延长,系统的响应速度变慢。因为阀芯质量增大,其惯性随之增大,响应灵敏度因此下降。在设计滑阀结构时,应考虑降低阀芯质量,提高系统的响应速度,从而使系统的整体性能进一步提高。

图5 不同阀芯质量下的输出压力

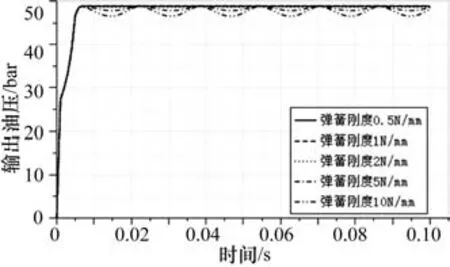

3.4 弹簧刚度对输出压力的影响

为了便于观察,设置仿真时间为0.01 s,仿真步长为0.000 1 s。其他参数不变,设置弹簧刚度分别为0.5 N∕mm、1 N∕mm、2 N∕mm、5 N∕mm、10 N∕mm,得到系统输出压力在不同弹簧刚度下的变化曲线,如图6 所示。由图可知,弹簧刚度大于1 N∕mm 时,输出压力会产生周期性波动,且弹簧刚度越大,波动幅度越大。弹簧刚度小于1 N∕mm 时,输出压力值趋于稳定时基本相同。因为根据阀芯运动方程可知,当弹簧刚度过小时,弹簧变形产生的弹簧推力过小可忽略不计。当弹簧预紧力也过小时,系统输出压力仅与先导油压产生的推力有关。

图6 不同弹簧刚度下的输出压力

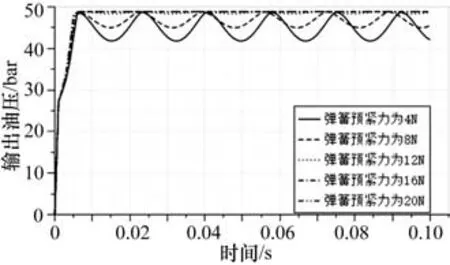

3.5 弹簧预紧力对输出压力的影响

为了便于观察,设置仿真时间为0.01 s,仿真步长为0.000 1 s。其他参数不变,设置弹簧预紧力分别为4 N、8 N、12 N、16 N、20 N,得到系统输出压力在不同弹簧预紧力下的变化曲线,如图7 所示。由图可知,弹簧预紧力小于8 N 时,系统输出压力产生周期性波动,且弹簧预紧力越小,波动幅度越大。弹簧预紧力大于12 N时,弹簧预紧力越大,系统输出压力越快达到稳定状态。因此在设计弹簧预紧力时应大于12 N,可以使系统的动态响应速度更快。

图7 不同弹簧预紧力下的输出压力

4 结束语

本文通过AMESim 软件建立了DCT 主油路压力控制系统仿真模型并进行了仿真分析,研究了液压油温度、先导油压、阀芯质量、弹簧刚度、弹簧预紧力对主油路压力控制系统输出油压的影响,得出如下结论。

(1)温度对主油路压力控制系统输出油压的大小和响应速度影响较小,可基本忽略。降低阀芯质量,可以提高系统的响应速度。

(2)先导油压小于10 bar,弹簧刚度大于1 N∕mm,弹簧预紧力小于8 N 时,主油路压力控制系统输出压力会出现周期性波动,影响系统的稳定运行,在设计系统参数时应避免。

(3)不同参数条件下,主油路压力控制系统输出压力产生波动的现象均在极短时间内发生,随着时间延长,输出压力趋于稳定,且不同参数对输出压力的影响规律符合阀芯运动方程。据此,可以看出所建立的主油路压力控制系统模型的正确性,其稳压调节作用和实际也相一致。

——以准噶尔盆地南缘为例