PAUT技术在海洋石油平台卷管焊缝检验上的应用

蒋桂通,寇玉全,路正道,王鑫,陈明

(海洋石油工程股份有限公司,天津300450)

0 引言

PAUT 技术已成功应用于海洋石油平台的管线检验、海管检验以及船体结构焊缝检验[1]。在这些检测对象上,PAUT 技术在取代RT 方面取得了显著的经济效益和安全效益。而目前海洋石油平台建造过程中的大量拉筋、立柱、钢桩、导管及隔水套管等卷管焊缝依然在使用传统的超声波检验。在卷管接长规模化生产及PAUT 技术经验成熟的今天,同时海洋石油平台钢结构最常采用的AWS D1.1标准2020版也增加了关于PAUT技术的内容[2],详细说明了有关结构焊缝采用相控阵超声波检验标准的执行和验收细则。本文目的在于研究相控阵超声波检验钢桩、立柱、导管等大厚度卷管焊缝的扫查工艺,验证PAUT 技术在海洋石油平台卷管焊缝检验上的应用是可行的。

通过相控阵超声波检验与常规超声波检验的理论对比和试验对比,选用海洋石油平台现场具有代表性的含自然焊接缺陷的大厚度的钢桩、立柱、导管环焊缝和纵焊缝为试验目标进行相控阵超声波检验及常规超声波检验对比分析。得出相控阵超声波检验技术在检验钢桩、立柱、导管等卷管焊缝时明显优于常规超声波检验的结论,主要体现在图像的显示更全面且直观,缺陷的检测效率更高,检验的可重复性更高,采集数据不受人为因素的影响,为海洋石油平台拉筋、立柱、钢桩、导管及隔水套管等卷管焊缝的检验效率的提升奠定了基础。

1 PAUT原理

PAUT的全称是Phased Array Ultrasonic Testing,即相控阵超声波检测,它是基于常规UT(Ultrasonic Testing,超声波检测)的一种先进的超声波检测方法。相较于常规超声波检测而言,相控阵超声波检测的设备、探头、软件等都有明显的升华,常规超声波检测只能呈现一维的A 扫波幅显示,而PAUT 可呈现除A 扫以外的B 扫、C扫、D扫、S扫等端面显示、侧视图和俯视图,从而更直观地显示出缺陷的位置和大小[3]。常规超声波检验探头只能是0°、45°、60°或70°,而PAUT 的探头是由多个晶片组成的,每个晶片相当于一个常规探头,可实现波束偏转、聚焦等功能,产生的是角度范围,PAUT 与UT 原理对比如图1 所示,因此PAUT 不需要频繁地更换探头,可实现一次扫查全体积覆盖[4]。相控阵超声波检测编码器的使用使得在缺陷测长方面也非常的简单和直观。

图1 PAUT与UT原理对比

2 设备材料

PAUT仪器:OlympusOmniscan MX2;

PAUT探头:5L32-A11,匹配楔块SA11-N55S-IHC;

UT仪器:USM35;

UT探头:5Z10X10A45、5Z10X10A60、5Z10X10A70;

试件:ϕ1 969 mm×32 mm环焊缝、ϕ2 240 mm×38 mm纵焊缝、ϕ2 500 mm×60 mm纵焊缝。

3 试验方案

3.1 PAUT扫查

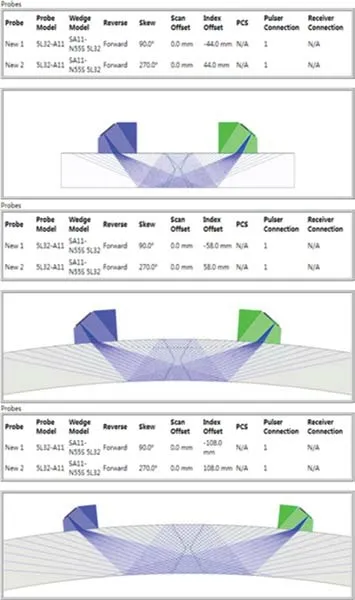

利用NDT Setutbuilder 制作PAUT 的扫查工艺,分别根据板厚、坡口型式、探头、楔块等参数,制作出相应的扫查工艺,如图2 所示,根据扫查工艺用OlympusOmniscan MX2 相控阵超声波仪器对PAUT 探头、楔块、与试验件同材质的标准试块和校准试块进行声速、灵敏度、楔块延时校准及TCG 曲线制作,校准后对环焊缝和纵焊缝进行PAUT 扫查。总共需要制作3 根TCG 曲线,完成3次扫查即可,如声束覆盖不全可进行6次扫查。

图2 扫查工艺

3.2 常规UT扫查

针对ϕ1 969 mm×32 mm环焊缝制作出45°、60°、70°探头的DAC 曲线,对焊缝进行双面双侧扫查,需要进行12 次扫查。针对ϕ2 240 mm×38 mm 纵焊缝制作出45°、60°、70°探头的DAC 曲线,对焊缝进行双面双侧扫查,需要进行12次扫查。针对ϕ2 500 mm×60 mm 纵焊缝制作出45°、60°、70°探头的DAC 曲线,对每个焊缝进行3 次完整的UT 扫查。对焊缝进行双面双侧扫查,需要进行12次扫查。总共至少需要制作9根DAC 曲线,完成36次扫查。时间花费上要长的多,效率较低。

4 对比PAUT和UT

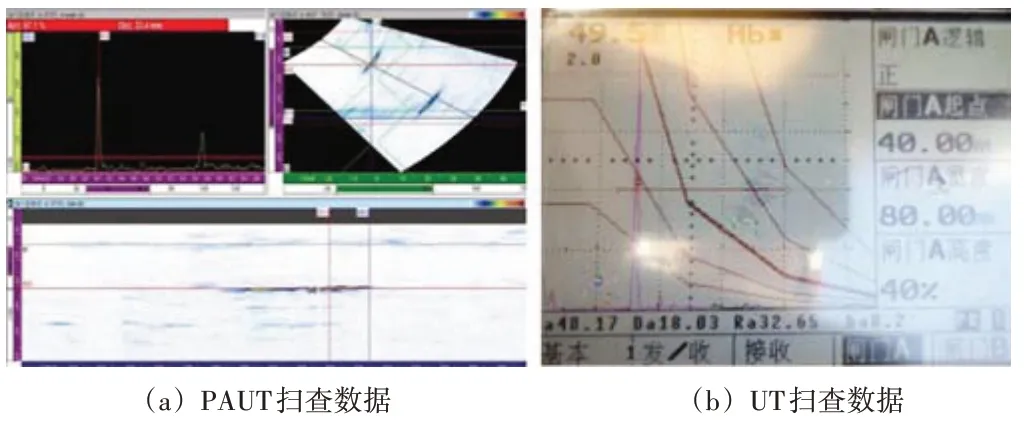

4.1 扫查分析ϕ1 969 mm×32 mm环焊缝

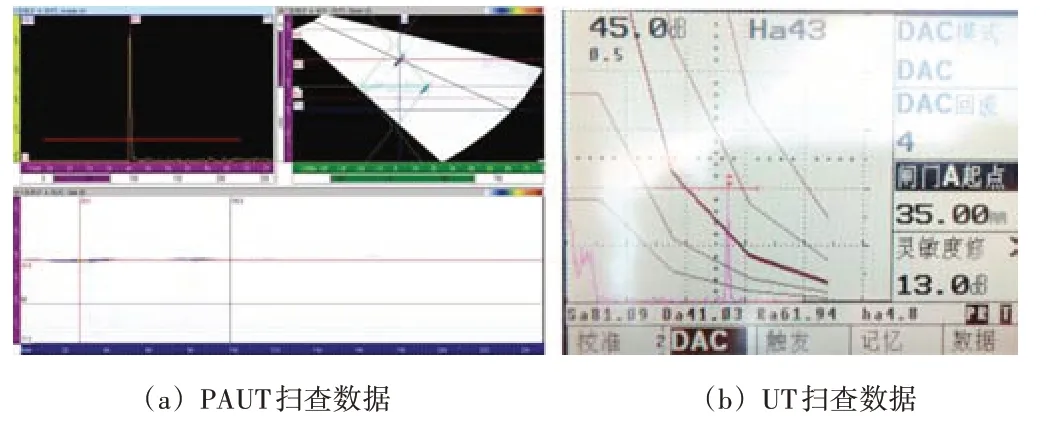

对ϕ1 969 mm×32 mm环焊缝的PAUT扫查数据进行分析,如图3 所示,可以对应地看A 扫、扇扫(声束截面图)、B 扫(侧视图),可以直观地读出缺陷的深度23.4 mm,缺陷的起始点198~245 mm,即长度为47 mm,缺陷在焊缝中的水平位置距离焊缝中心线左侧1.6 mm。如有需要,也可以调出C 扫图像,即缺陷的俯视图。而UT只显示A 扫,A 扫只代表声波传播的时间(距离)和波幅,只能读出缺陷的深度为18 mm(由于缺陷的方向性,所测深度有所差异属正常[5])。要想测得缺陷的长度通常要在现场利用6dB 法或端点6dB 法测量探头移动的距离[6],缺陷的具体位置须要一比一作图才能确定。

图3 ϕ1 969 mm×32 mm环焊缝PAUT与UT扫查数据对比

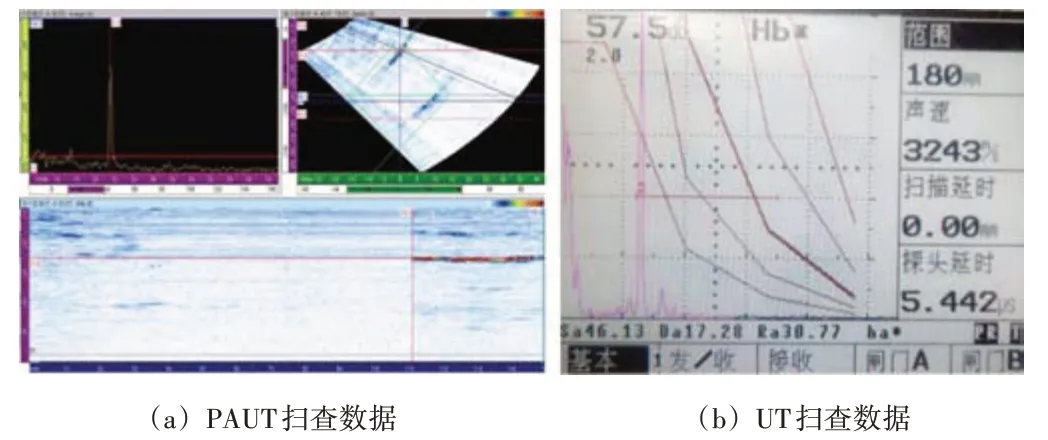

4.2 扫查分析ϕ2 240 mm×38 mm纵焊缝

对ϕ2 240 mm×38 mm 纵焊缝的PAUT 扫查数据进行分析,如图4所示,可以对应地看A扫、扇扫(声束截面图)、B扫(侧视图),可以直观地读出缺陷的深度21.8 mm,缺陷的起始点112~150 mm,即长度为38 mm,缺陷在焊缝中的水平位置距离焊缝中心线右侧0.3 mm。而UT 只显示A扫,只能读出缺陷的深度为17.3 mm(由于缺陷的方向性,所测深度有所差异属正常)。要想测得缺陷的长度通常须要在现场利用6dB 法或端点6dB 法测量探头移动的距离,缺陷在具体位置须要一比一作图才能确定。

图4 ϕ2 240 mm×38 mm纵焊缝PAUT与UT扫查数据对比

4.3 扫查分析ϕ2 500 mm×60 mm纵焊缝

对ϕ2 500 mm×60 mm纵焊缝的PAUT扫查数据进行分析,如图5所示,可以对应的看A扫、扇扫(声束截面图)、B扫(侧视图),可以直观的读出缺陷的深度40.9 mm,缺陷的起始点2~100 mm,即长度为98 mm,缺陷在焊缝中的水平位置距离焊缝中心线右侧3 mm。而UT 只显示A 扫,只能读出缺陷的深度为41 mm。要想测得缺陷的长度通常须要在现场利用6dB 法或端点6dB 法测量探头移动的距离,缺陷在具体位置须要一比一作图才能确定。

图5 ϕ2 500 mm×60 mm纵焊缝PAUT与UT扫查图像对比

4.4 对比

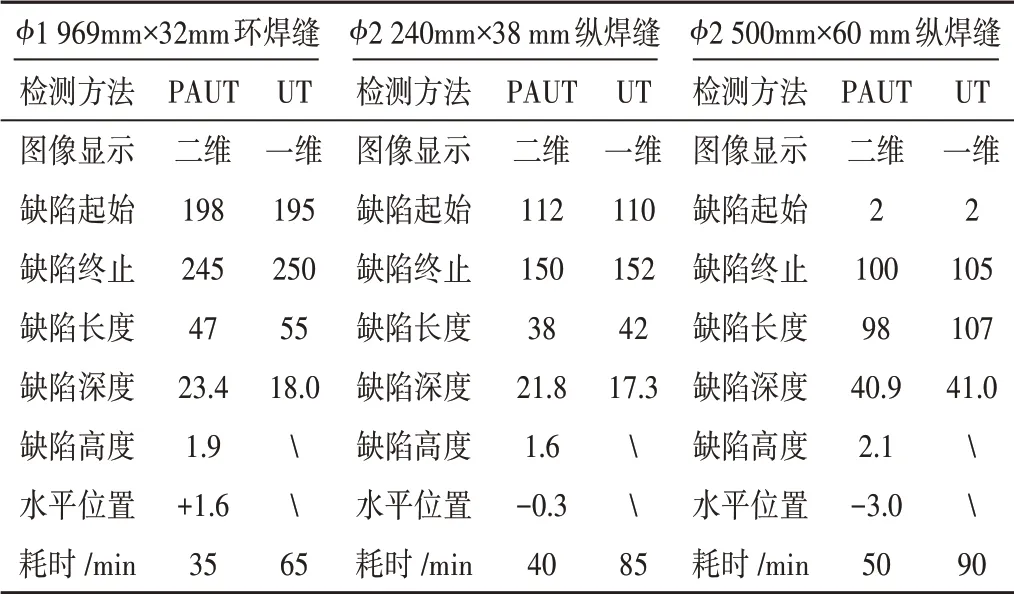

分析对相控阵超声波和常规超声波扫查数据进行汇总,进行图像显示、缺陷测长、缺陷深度、缺陷自身高度、水平位置(距离焊缝中心线位置)、耗时等几个方面的分析对比,如表1 所示。可看出,相控阵超声波检验大管径,大厚度焊缝在技术上具有明显的优势[7],而且图像可以永久保存。除此之外,在PAUT 扫查数据的过程中,只要使用的是同一设置,不同的检验员或同一检验员在不同时期对一道焊口采集的数据是一致的,只要按照工艺设置好扫查偏移,沿焊缝方向进行非平行扫查就可以[8],出现漏检的概率较低,操作基本不受人为因素影响,对评图人员的经验和水平要求较高[9];而常规超声波检测出现漏检和误判的概率较大,操作和评判非常依赖于检验员的水平[10]。

表1 扫查数据对比

5 结束语

通过PAUT 与UT 的原理对比[11],制定海洋石油平台大厚度卷管环焊缝和纵焊缝PAUT 扫查工艺,选取典型的带有自然缺陷的大厚度卷管环焊缝和纵焊缝进行试验对比分析,得出在海洋石油平台大厚度卷管焊缝的超声检验领域,PAUT 技术明显优于常规UT 技术的结论,主要体现在以下几个方面:(1)PAUT 可呈现A 扫、B 扫、C 扫、D 扫、S 扫,图像的显示更全面和直观,并且可永久保存;(2)由于声束角度范围大,缺陷的检出率和效率更高[12];(3)受人为因素的影响较低,检验的可重复性和可靠性更高。综上所述,PAUT 技术在海洋石油平台卷管焊缝检验上的应用是可行的,而且是非常可靠的。