风场叶片故障诊断分析与维护探讨

毛水莲,杨朋飞,李 东

(1.华锐风电科技(集团)股份有限公司,北京 100872;2.国材(北京)检测认证服务有限公司,北京 100037)

0 引言

风电是一种绿色的可再生能源,是实现“双碳”目标的主力军。经过多年的发展,我国风机累计装机量超过3亿kW[1],庞大的在役机组催生了大规模的运维市场。叶片作为风机最核心的部件,也是运维中重点维护的对象,而且由于其为旋转部件,在运转过程中受到重力、离心力、湍流风、雷击、振动、交变载荷等复杂外界作用的影响[2],极易产生故障,因此,研究风机叶片的故障产生原因和维护方法对于保证风机安全运行具有重要的要义。

国内外学者对叶片故障模式和修理方案进行大量的研究。Philipp 等[3]研究了极限载荷作用下叶片后缘屈曲失效模式。孔繁晓等[4]和靳交通等[5]研究发现结构屈曲会导致叶片进一步破坏。吴光军等[6]对叶片提出了叶片结构损伤的原因及修复方法。陈维江等[7]分析了叶片雷击损伤原因和防护措施。左天强[8]研究了叶片螺栓断裂原因,指出叶根平面度是导致螺栓应力幅值异常的原因。C Soutis 等[9]通过试验研究了层合板贴补修理方法在压缩载荷作用下的破坏情况,进行有效的修理可以恢复未损伤层合板80%的压缩强度。Hart Smith L J 等[10]建立了斜切型挖补修理和阶梯型修理的解析模型,可以实现连接强度的最大化。李想等[11]研究了阶梯型修理不同阶梯数目于层合板拉伸性能的影响。上述文献虽然在风机叶片故障分析以及玻璃钢维修方法方面做了大量的研究,但是针对叶片的故障、原因分析以及维修方案的系统全面总结方面并没有涉及。

本文将从风机叶片常见的故障问题进行讨论,基于历史统计数据和经验,对叶片故障问题原因进行分析,提出针对性的解决方案。

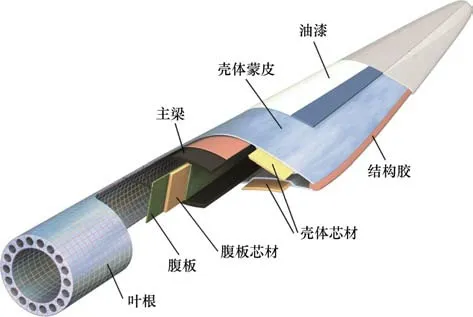

1 叶片结构

叶片为环氧树脂及玻璃纤维制作复合材料产品,具备高比强度、轻质、结构稳定、工艺性好等优点[12],同时也具备了可设计性、修复性能好等优点。根据叶片各部件受力状态不同,叶片不同的区域具备不同的结构形式,主要为叶根、主梁、腹板、蒙皮等结构,如图1所示。

图1 叶片结构

主梁是叶片的主要承载部件,主要承受叶片的弯曲载荷,一般使用高强、高模的单向纤维织物制成。壳体蒙皮主要作用是提供叶片的气动外形,多采用双轴或多轴织物。为了提高叶片的刚度同时实现轻量化的目的,在蒙皮和腹板部分使用了PVC、Balsa等夹芯材料。

2 叶片故障

叶片在生产制造过程中,受制造工艺等随机因素的影响,叶片不可避免产生纤维发白、结构胶缺失甚至分层等缺陷。在运输、吊装等过程中,不合理的受力也会导致叶片内部结构受损。风机日常运行中,受到复杂载荷、湍流风、雨雪、冰冻等的侵袭,这些因素叠加会导致叶片逐渐出现表面受损、前缘雨蚀、螺栓断裂等故障。

2.1 叶片结构损伤

风场中在役叶片的损伤形态是多种多样的,常见的损伤包括叶片开裂、叶片裂纹、叶片屈曲鼓包、叶片折断等。叶片损伤可能源于生产过程中,存在缺陷出厂时没有经过有效维修,也可能在运输、吊运过程中不合理的受力状态导致叶片局部应力集中造成叶片受损,或是由于叶片设计未经过充分验证,导致叶片在特定工况下叶片出现局部失效。

2.2 前缘腐蚀

风机旋转时,叶片前缘受到雨水、沙尘、盐雾等的冲击,尤其是叶尖1∕3 长度范围内,由于该区域叶片旋转线速度极快,受到的腐蚀最为严重。叶片前缘产生腐蚀后,会影响叶片的前缘外形,影响叶片气动效率。据统计,运行4 年以上的叶片发电量最高可下降20%[13]。叶片前缘问题如果不及时修复,随着时间的进展,叶片会产生更为严重的开裂等损伤。

2.3 叶片雷击

风机装机地点通常位于空旷地区或者山区相对高点[14],防雷问题尤为突出。据统计,20世纪90年代欧洲地区风电设备每年约有5%会遭受不同程度雷击事故。雷击事故严重影响风力发电设备的安全运行。叶片防雷击问题一直以来都是困扰行业的难题,尤其是在高海拔、高雷暴地区装机量日趋增多,叶片遭受雷击的现象也越来越多,叶片雷击主要带来的问题是修复难度大、责任认定难等问题。

叶片遭遇雷击后,雷电产生瞬时超高温的电弧有时超过20 000 ℃,内部残存的水分在此情况下,水分迅速变成水蒸气,叶片内部压力瞬间大幅升高,进而膨胀,导致叶片壳体分层、开裂、脱胶及梁与蒙皮的分离。雷击时的大电流也会导致叶片铝叶尖、防雷导线产生熔融、断裂等问题,造成叶片防雷系统失效。

2.4 螺栓断裂

在叶轮旋转过程中,叶片根部连接螺栓会受到周期性的交变载荷。当螺栓安装不规范、或设计不足时,高强螺栓会产生局部松动、变形甚至断裂(图2)。螺栓断裂严重威胁机组运行安全,增大机组检修成本。叶片螺栓断裂的常见原因有螺栓性能不合格、加工质量工艺不符合要求、热处理不合格等原因,也有叶片螺栓设计不合理、安装工艺不规范以及叶片叶根平面度不满足要求导致的螺栓断裂。

图2 叶片螺栓断裂

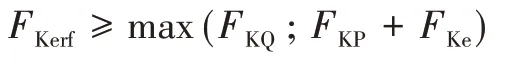

螺栓失效绝大多数为施工时初始预紧力不足或过高导致的[15]。

式中:FKerf为螺栓的最小夹紧力;FKQ为通过剪切力传递横向载荷或扭转力矩的最小夹紧力;FKP为确保密封时的最小夹紧力;FKe为防止被连接件开口的最小夹紧力。

对于控制集成模型复杂度,在分类问题中,通过属性选择或剪枝方法控制分类树的规模,典型方法如CART,同时控制基分类器数量,提升基分类器间的差异化;对于回归问题,则是通过控制参数参与度,即各参数系统比重来实现,常见方法包括约束函数,鲁棒损失函数等,典型算法如前向阶梯线性回归算法;对于提升基分类器的差异化,一般通过对训练数据集的重采样,参数设置,特征空间和引入随机扰动四个方面开展工作。

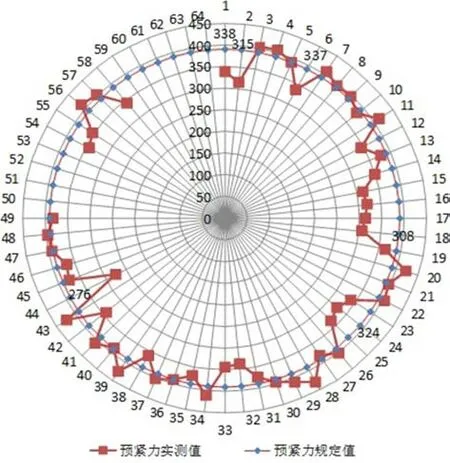

螺栓断裂问题主要为疲劳断裂,螺栓轴力的下降导致螺栓在交变载荷下应力幅值增加,是产生螺栓断裂的主要原因。通过测试某3 MW 叶片叶根螺栓轴力(图3),设计预紧力为390 kN,使用Ifast 公司超声波轴力测试仪实测叶片预紧力为300~410 kN,部分螺栓存在严重的松动问题。

图3 某型叶片叶根轴力实测

3 维护建议

由于外场条件限制,叶片维修通常采用手工湿法成型工艺,叶片结构维修的主要要求如下:

(1)满足叶片结构强度、刚度、稳定性要求,需要以恢复叶片原始设计承载能力为主要目标;

(2)修复需满足增加重量最小,不会对叶片质量矩平衡造成影响;

(3)叶片外表面修复要保证气动外形过渡光顺,变化要小;

(4)叶片修复材料与原铺层相同,满足载荷穿载荷要求;

(5)满足叶片表面防护要求。

3.1 叶片结构损伤维护

针对叶片开裂问题,及时的维修能够降低操作难度,确保维修后叶片强度不降低。叶片内腔结构胶、壳体的开裂问题,通过维修人员进入叶片内腔将开裂处缺陷打磨去除,重新恢复铺层或填补结构胶,加热固化后可恢复机组运行。叶片外表面的开裂问题,需要使用操作平台至缺陷处,对开裂区域进行相应的维修。当叶片开裂长度超过2~3 m 时,不仅会增大维修难度,维修处除涉及壳体铺层,可能还需要对芯材进行维修,维修后叶片强度可能会有一定程度的降低。

针对壳体表面裂纹,维修时首先需检查裂纹处于表面涂层、还是属于结构层的裂纹,叶片玻璃钢外表面包覆有聚氨酯腻子、油漆保护玻璃钢免受紫外线的侵蚀,如果腻子厚度过大,在外界条件作用下表面会出现裂纹,当裂纹仅为涂层裂纹时,仅对玻璃钢表面的涂层进行修理即可。若裂纹涉及叶片结构铺层时,需对叶片表面铺层进行打磨至缺陷消失,并进一步检查,排查叶片是否存在褶皱等问题后,方可对结构铺层进行搭接维修。

当叶片发生壳体鼓包、或叶片折断时,需将叶片下架处理,并对损伤叶片进行勘察和技术分析,判断叶片损伤原因。

3.2 前缘雨蚀维护

目前,针对前缘腐蚀,主要有两种方案。一种是在前缘增涂专用的前缘保护涂层,叶片前缘保护油漆价格较高,但是具备施工简单,防护效果好等优点。另一种方式是在前缘粘贴前缘保护膜,前缘保护膜初始机械强度高,但是也施工复杂,操作不当容易脱落。

3.3 叶片雷击维护

叶片设计时,需要考虑叶片防雷问题,对叶片接闪系统进行优化和针对性设计。叶片的防雷系统通常由叶尖接闪器、叶身接闪器、引下线、连接系统等构成。防雷系统需通过电磁仿真及实际的大电流冲击试验,电流传导不会造成叶片防雷系统和叶片结构的破坏。

对于在役风机叶片,当防雷系统不能有效降低雷击事件的概率时,首先测试防雷系统是否导通、阻值是否异常。其次,可以对叶片加装雷电导流条[15],雷电导流条可以引导雷电流沿导流条传导至叶片接闪器,保护叶片主体不被雷电流击穿造成二次损伤。

3.4 叶片螺栓断裂维护

风机叶片螺栓的安装多采用扭矩法,通过力矩转化为螺栓预紧力,而转化过程会受到工具设备精度、润滑油脂的状态及施工因素的影响导致螺栓的预紧力离散比较大。因此,检测螺栓安装后实际的预紧力是解决螺栓断裂问题的关键。目前市场上有基于电磁超声、基于声监测、基于螺栓角位移监测以及基于计算机视觉等的监测手段,都是通过测试各种参量来表征螺栓轴力,具备测量速度快、精度高的特点。

通过在线测试各个螺栓的预紧力变化情况,监测落实是否松动和破坏,进而找到螺栓松动的原因,才能有针对性地解决叶片螺栓断裂问题。

4 结束语

本次研究讨论了风机叶片运行过程中常见的故障模式,包括叶片结构损伤、前缘雨蚀、叶片雷击、叶根连接螺栓断裂等多种类型的叶片损伤问题。通过分析叶片损伤的原因,针对性地制定了维修方案,积极有效的维修可以避免缺陷的扩张,避免叶片结构失效、降低运维成本。同时,叶片损伤的原因分析能够帮助提高叶片的设计、制造水平,而新的设计方法又有利于风场叶片损伤难题高效、快速、可靠的修复。随着风机叶片先进结构健康监测系统的陆续应用,如叶片光纤载荷传感器、叶片螺栓健康监测系统、叶片声音监测系统等,能够实现叶片状态的实时监测,有利于叶片损伤的快速识别和及时维修,实现机组及叶片的安全运行。