立式闭路循环干燥机的创新与发展

但中明

(常州一步干燥设备有限公司,江苏 常州 213017)

1 引言

近年来在干燥厌氧物料或含易燃易爆有机溶剂的物料时,且有机溶剂还能回收利用,不能排放在大气中,针对这部分比较特殊物料的干燥,一般选用闭路循环干燥机进行干燥,利用氮气作为干燥介质,氮气经加热后在干燥系统内进行循环流动,氮气在循环流动过程中,带出物料中的有机溶剂,经干燥系统内冷凝器将气态的有机溶剂冷凝为液态,并经回收系统回收,从而达到物料干燥的目的。同时由于干燥系统内氮气的注入,氧含量的减少,当氧含量减少到规定值时,也可对厌氧的物料进行安全的干燥,基于这些优势,目前这种立式闭路循环干燥机在比较特殊的医药产品、化工产品等行业应用得较为广泛,在使用过程中,也存在一些比较突出的问题,针对这些问题,我公司经过多次的技术及工艺论证,总结出了以下问题并提出了解决方案。

2 问题的提出

2.1 问题一:闭路循环干燥设备除尘方式不环保

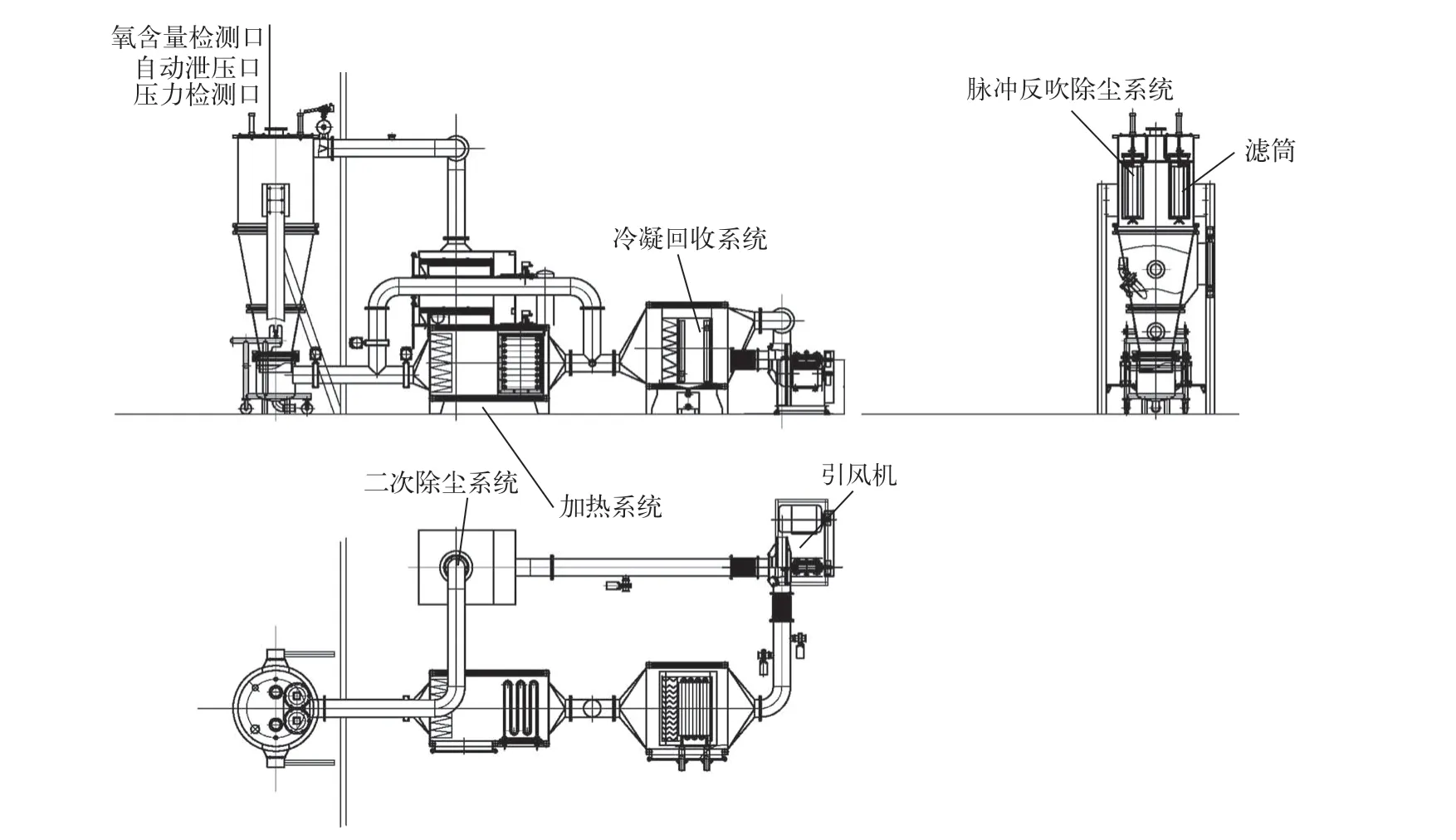

针对目前很多药企使用的闭路循环干燥设备的除尘方式,主要采用的都是脉冲反吹除尘,工艺流程一如图1所示,在引风机及加热器的作用下,物料在沸腾干燥过程中,部分物料会附着在滤筒表面上,为了使滤筒表面的物料掉落下来,反吹系统要对滤筒内壁进行反吹,而反吹使用的气体是氮气,这个过程中,氮气不断地反吹到设备系统中,导致系统内正压力迅速增大,氧含量降低,当系统内正压力达到一定程度时,自动泄压口开始泄压,且泄压的频率很快,在泄压过程中,氮气及氮气中的有机溶剂都会从泄压口泄出,这样就会消耗大量的氮气,有机溶剂的回收量也会少很多,同时还可能污染大气,不符合环保要求。

图1 工艺流程一

2.2 问题二:滤筒表面积影响生产效率

在反吹除尘过程中,由于滤筒的表面积比较大,反吹氮气的压力及流量不足以把附着在滤筒表面的物料全部反吹下来,这样滤筒表面的物料就会越积越多,滤筒表面的阻力就会越来越大,导致物料沸腾状态不好,甚至就不沸腾,严重影响生产效率及产品的收得率。

3 问题的解决

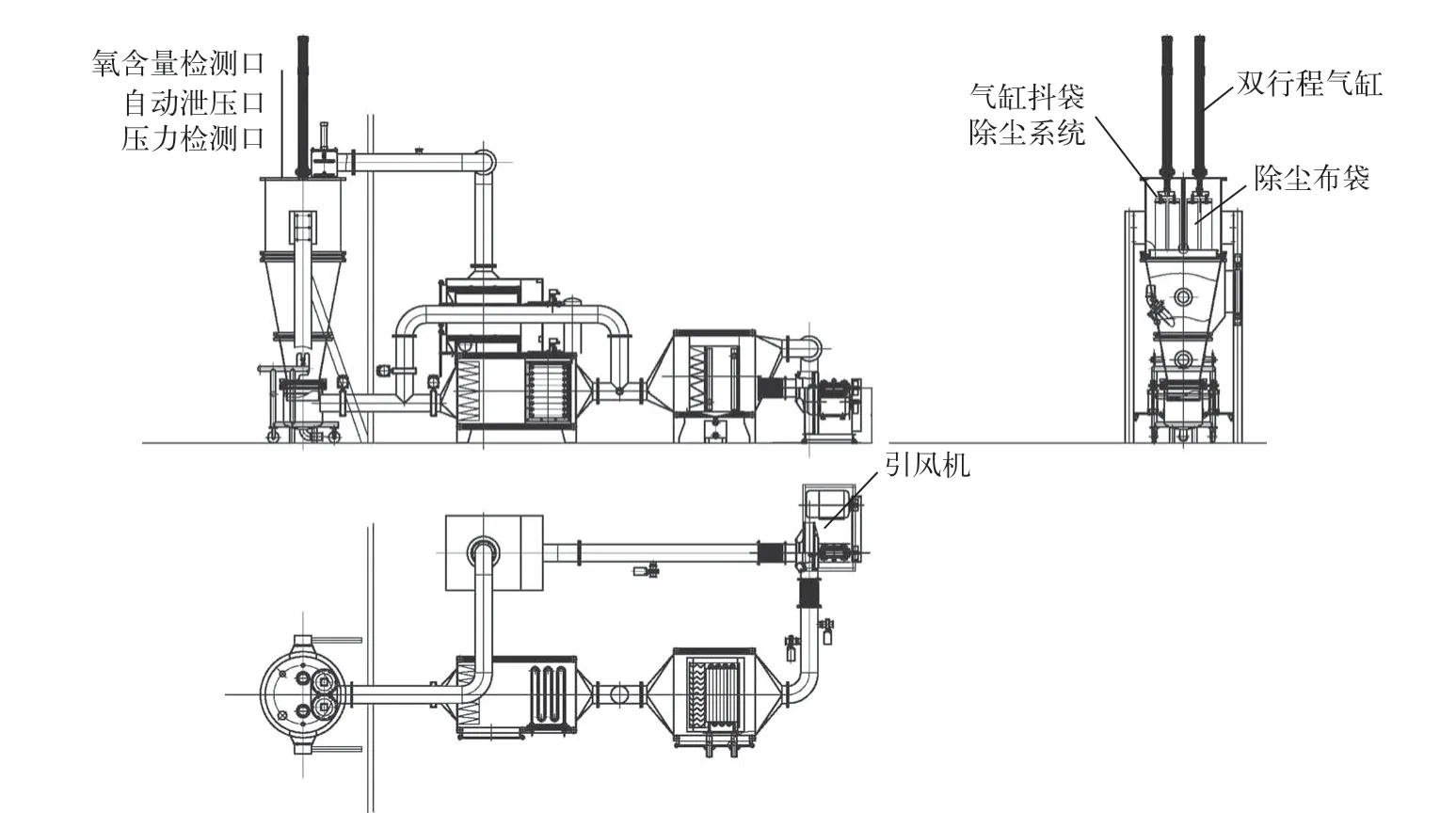

基于以上提出的问题,结合用户物料的具体生产工艺情况,工艺流程二如图2所示就是一种很好的解决方案。其主要的工艺原理与工艺流程一相同,利用传统的气缸抖袋除尘方式,结合闭路循环干燥设备系统密闭性要求高的结构特点,除尘布袋采用光滑的透气性好的防静电布制作,抖袋气缸采用双行程气缸结构,长行程用于拆装布袋或维护检修时使用,短行程用于布袋的上下抖动。由于布袋在气缸作用下上下抖动,这样附着在布袋表面的物料就很容易抖落下来,而气缸的上下抖动使用的是压缩空气,与系统内循环的氮气及空气的混合气体无关,这样就会节省大量的氮气,系统内的压力也不会经常性的增加而自动泄压到大气中,有利于环保的要求,也有利于物料中有机溶剂完整的回收,同时也会大大提高生产效率。

图2 工艺流程二

4 新旧工艺的优缺点比较

流程二相较于流程一主要优点:①能更好更有效地回收有机溶剂,降低生产成本;②能节省大量的氮气;③能更好地抖袋除尘,提高生产效率;④能更好地避免有机溶剂对环境的污染;⑤操作程序更简捷、方便,更容易维护。

主要缺点:对用户的房间空间高度要求更高一些,或要求用户在房间的吊顶(顶板)上开孔,以便于安装双行程气缸。

5 立式闭路循环干燥机的工作原理

5.1 充氮排氧过程

关闭相应的管路控制阀门,系统处于完全密闭状态,开启排空气泵,将系统内空气抽出,使系统内达到微负压状态,系统压力表显示一定值时,关闭相应的排空阀门,同时关闭排空气泵。此时开启充氮控制阀,向系统内充氮气,当在线氧气检测装置检测到系统内氧气残留量小于要求值时,系统内处于微正压状态,此时关闭充氮控制阀,进入下一个工序。

5.2 干燥过程

开启循环风机,使物料沸腾状态良好;开启散热器将系统内温度加热到需要温度,热量经氮气传递带走物料中的水分及有机溶剂,并带走少量的微粉;系统中,微粉经除尘器(过滤至2~μm)收集,湿热气体经冷凝器将溶媒及有机溶剂冷凝成液态并经储液箱收集;经冷凝除湿后的干燥氮气经风机作用在系统内循环使用。

5.3 系统氮气保护

氮气保护主要由在线氧气检测仪控制,当含氧量超标要求值时,自动打开充氮装置,向系统内充氮气,当系统内氧气含量符合要求时,自动关闭充氮装置。

5.4 系统过压保护

当系统内压力超过设定值时,压力检测装置动作,自动排空泄压;系统压力符合要求时,关闭自动排空阀,系统正常运行。

6 实际应用分析

1)实验室立式闭路循环干燥机(型号FGBX-5)按图2的结构整改完成并可投入使用。

2)备好含乙醇30%左右的淀粉物料5 kg待用。

3)设备完全密闭好后启动排空气泵,将系统内空气抽出,待系统内达到一定负压值后,关闭排空气泵,同时开启填充氮气阀门,向系统内输入氮气,当系统内处于微正压且系统内氧气含量达到一定要求时,关闭填充氮气的阀门;在此过程中,如果系统内处于微正压状态,但氧含量还没达标时,则应继续向系统内填充氮气,当系统内正压力超过设备上的自动泄压阀的安全设定压力时,则自动泄压阀门开启泄压,泄压时,系统内氮气及空气的混合气体排出,系统内氧的含量也会继续减少,当系统内压力达到安全设定值时,自动泄压阀门自动关闭,以此循环,直到系统内氧含量达到设定值以内。

4)启动冷凝回收器,向冷凝器的冷冻水进口注入3°左右的冷冻水。然后启动密闭引风机,将风机频率设置20 Hz左右。

5)利用料位差及双蝶阀原理,将物料投入到主要是氮气循环的系统内。

6)启动蒸汽加热器,将进风温度控制在60°左右。

7)物料在氮气循环运动过程中处于沸腾状态,物料中的有机溶剂乙醇及少部分水被氮气带出并经冷凝器冷凝成液体状态流入回收箱体内,在此过程中,设备顶筒体内的除尘布袋在抖袋气缸的作用下上下抖动,把附着在布袋上面的物料抖落在料仓内继续干燥,没有任何其他气体进入到系统内,系统内的微正压状态就不会很快的增加而开启自动泄压装置,氮气及有机溶剂的混合气体就不会经常地排出系统,这样系统内氮气的含量稳定,不会经常地向系统内补充氮气,有机溶剂也不会排出而污染环境,有利于有机溶剂完好的回收。如果使用图1工艺,由于在干燥过程中,上筒体的除尘系统采用的脉冲反吹形式,每一次反吹都要使用一定压力的氮气,这样系统内压力就会很快增加,自动泄压阀门会经常打开泄压,会带走大量的氮气及有机溶剂,不但会污染环境,消耗大量的氮气,而且有机溶剂的回收率也很低。同时在干燥过程中,由于工作时系统只需要微正压,所需的风量较小,这样不但可以降低物料的沸腾高度,使物料粉尘不容易与上筒体的除尘布袋接触,这样就会减少布袋阻力,也会提高物料的收率,同时引风机的频率也可以降低,节省能耗,降低噪声。

8)物料干燥10 min后,通过取样器取样后确认产品已达到要求。

9)干燥好后产品称重结果,淀粉物料3.45 kg,冷凝回收器的回收箱内的乙醇1.4 kg。达到实验要求。

7 设备用于自动化生产线

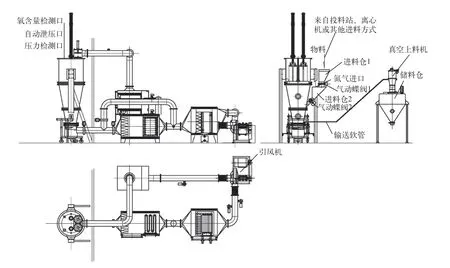

本设备同样也可运用于无尘化、自动化生产线上,如图3所示,来自无尘投料站、真空上料机、离心机或其他方式的物料,采用高位下料方式,利用物料本身的重力,物料密闭进料仓1,开启气动蝶阀1,物料利用自身的重力顺利进入到进料仓2,当进料仓2内的物料储存到一定程度时,在氮气进口处冲入一定压力的氮气,使进料仓2内部的正压力大于干燥设备主体内部的正压力,此时开启气动蝶阀2,物料在自身重力及正压力作用下迅速进入到干燥设备主体的料仓内,以此往复循环,直到当批所需物料进完为止。在整个进料过程中,物料都是在密闭空间内进行输送,不产生任何粉尘。同样如图3所示,物料在干燥完成后,物料在真空上料机的作用下,通过输送软管,将干燥好的物料密闭输送到储料仓内,完成物料的自动出料。整个进料过程及出料过程都是通过触摸屏、PLC设定的程序自动完成。实现无尘化、自动化生产。

图3 工艺流程三

8 结束语