秦川集团的数字化工厂建设实践

文/李强 秦川机床工具集团股份公司

制造业正在发生制造技术体系、制造模式、产业形态和价值链的巨大变革,颠覆性技术层出不穷,先进技术(互联网、大数据、网络安全等)与传统制造业的交叉融合是新的发展方向。秦川集团积极顺应智能制造趋势,按照公司“5221”战略布局,以陕西省智能机床创新中心为依托,积极探索智能制造技术与工业母机的深度结合,努力实现“互联网+”“正向设计平台”“数据包”等概念落地,从智能机床、智能制造系统集成、云服务系统三个方面推进智能制造向纵深迈进。

智能机床

(1)磨齿机的智能化

磨齿机是秦川集团代表性机床产品之一,主要应用于汽车、工程机械、航天航空和矿山机械等领域,最高磨削精度可达二级。声发射技术在磨齿机磨削加工中的应用,是磨齿机由数控化迈向智能化的重要一步,包含了自动对刀系统、齿轮与砂轮相位智能判断、加工余量均衡控制和表面磨削质量控制、砂轮适时智能修整系统等。

1)自动对刀功能:通过AE声纳信号、测头检测信号、接近开关信号实现砂轮磨削的自动对刀。

2)智能修整及磨削功能:通过砂轮截形计算,自动生成修整及磨削程序,实现万能修整、砂轮单边修整、扭曲补偿、齿形修形和齿向修形。

3)在机测量功能:通过测头的检测信号实现齿形、齿向、齿距的连续测量,实现误差的补偿。

(2)加工中心的智能化

秦川集团宝鸡机床的加工中心BM8i主要用于汽车、航空航天、机械制造和仪器仪表等行业的阀类、凸轮、模具、板盘类和箱体类零件加工。通过和华中数控的深度合作,加工中心通过加装温度、振动、视觉等传感器,实现了智能化的曲面加工、动态轮廓误差补偿、热误差补偿、断刀检测等智能化功能,提升了出厂精度(比国标提升60%~70%),提高了机床的精度稳定性、可靠性。

比如对于动态轮廓误差补偿功能,在半球铣削加工过程中,补偿前最大轮廓误差是14.5μm,补偿后最大轮廓误差是7.1μm。

(3)外圆磨床的智能化

秦川集团格兰德外圆磨床MK1620,通过和华中数控的深度合作,开发了磨削的工艺参数库软件,实现了工艺参数智能优化,以及机床的智能防碰撞功能。

比如磨削的工艺参数库软件,实现了不同磨削工况的加工参数工艺集成,提供多种工艺模式,加工时直接调用图形化参数进行配置,无需人工编程,避免人为出错,方便现场工人的使用。

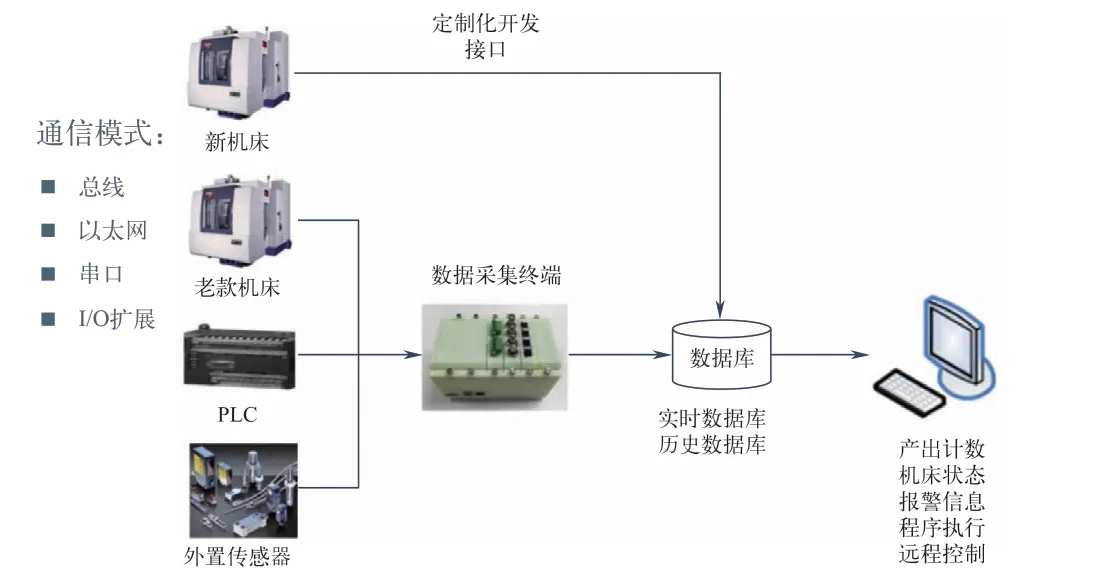

(4)机床的互联互通

秦川集团互联互通拓扑图如图1所示。面向客户互联互通的需求,秦川集团针对机床进行定制化数据接口及外置数据采集终端的开发,实现了常见数控系统及传感器的数据采集功能。主要采集的数据包括主轴转速、主轴倍率、主轴功率、进给速度、进给倍率、机床操作状态、程序运行状态、加工时间、当前使用的刀具号、报警状态和报警信息、电流、电压、温度以及振动等数据,为客户车间的数据分析、持续优化提供了数据基础。

图1 秦川集团机床互联互通拓扑图

智能制造系统集成

(1)开发自动化/数字化加工单元及生产线

秦川集团具备车床、加工中心、滚齿机、外圆磨床、磨齿机、测量设备等核心的工艺装备,具备数控系统、丝杠导轨、刀具、减速器、产线监控及管理软件等核心部件,能够为客户提供典型零件加工工艺装备的整体解决方案。近年来,承接并交付客户近百余条自动化/数字化加工单元及生产线。

比如为某公司开发的齿轮加工数字化生产线,配有桁架机械手、地轨机器人实现其自动化加工,配有零件在线测量系统、产线管理系统,可实现对产品过程的质量数据采集和统计分析。轮毂加工数字化生产线实景图如图2所示,齿轮加工数字化生产线实景图如图3所示。

图2 轮毂加工数字化生产线实景图

图3 齿轮加工数字化生产线实景图

(2)打造数字化车间

秦川集团机器人减速器车间按照数字化车间进行顶层规划,综合考虑长期经济性和短期的适用性,分步实施了数字化建设内容,提升了各项能力指标。车间的管理系统、运营系统实现了采购、仓储、销售、外协、生产管理业务流程的透明化,提高了业务运行效率,降低了经营风险。车间借助集团的ERP平台,实现了端到端的流程梳理和规范,实现业务数据的实时共享,最终实现了生产的精细化。

宝鸡机床的数字化车间一期项目完成了程序管理、设备管理、刀具管理、生产管理四个模块。1)程序管理实现车间程序上传与下载、机床端程序调用及流程审批,减少待机时间;2)设备管理实现机床实时数据采集与状态分析,助力车间生产任务排程;3)刀具管理实现刀具位置、数量、借用人的统一规范化管理;4)生产管理打通车间工单下发、签收、完工、送检的流程,实现车间人员组织架构、设备台账信息、BOM数据管理、工时统计、生产进程等信息的系统化管理。二期项目以质量管理、质量追溯、计划管理为重点,准确记录生产过程中每道工序的完成情况与详细质量数据统计,实现对任务工单的全程质量追溯。实现车间生产过程透明化,准确反馈生产进度与质量问题,及时跟进计划任务完成情况。

云服务系统

数控机床云服务平台是秦川集团运用物联网、大数据、云数控等关键技术,建成的智能数控机床网络化管理服务平台。包括秦川云平台,以及基于云平台的机床故障诊断与预警子系统、机床运维服务子系统。

秦川云服务平台,集成了大数据并行处理与分析挖掘计算框架,实现了通用计算机和移动设备进行数据可视化分析,实现了机床多源异构大数据实时采集、存储、传输与统计分析,为客户提供有效的设备监控及预警、设备管理、设备跟踪服务。

秦川云具备敏捷灵活的系统实施方案,为用户提供生产过程的全生命周期管理方案,支持工业设备快速入云,提供多种数据托管方式,基于身份认证和权限管理机制,实现数据安全访问。通过手机APP,管理者可以随时随地掌握车间生产信息,助力企业构建服务驱动型的新工业生态体系。秦川云技术架构图如图4所示。

图4 秦川云技术架构图

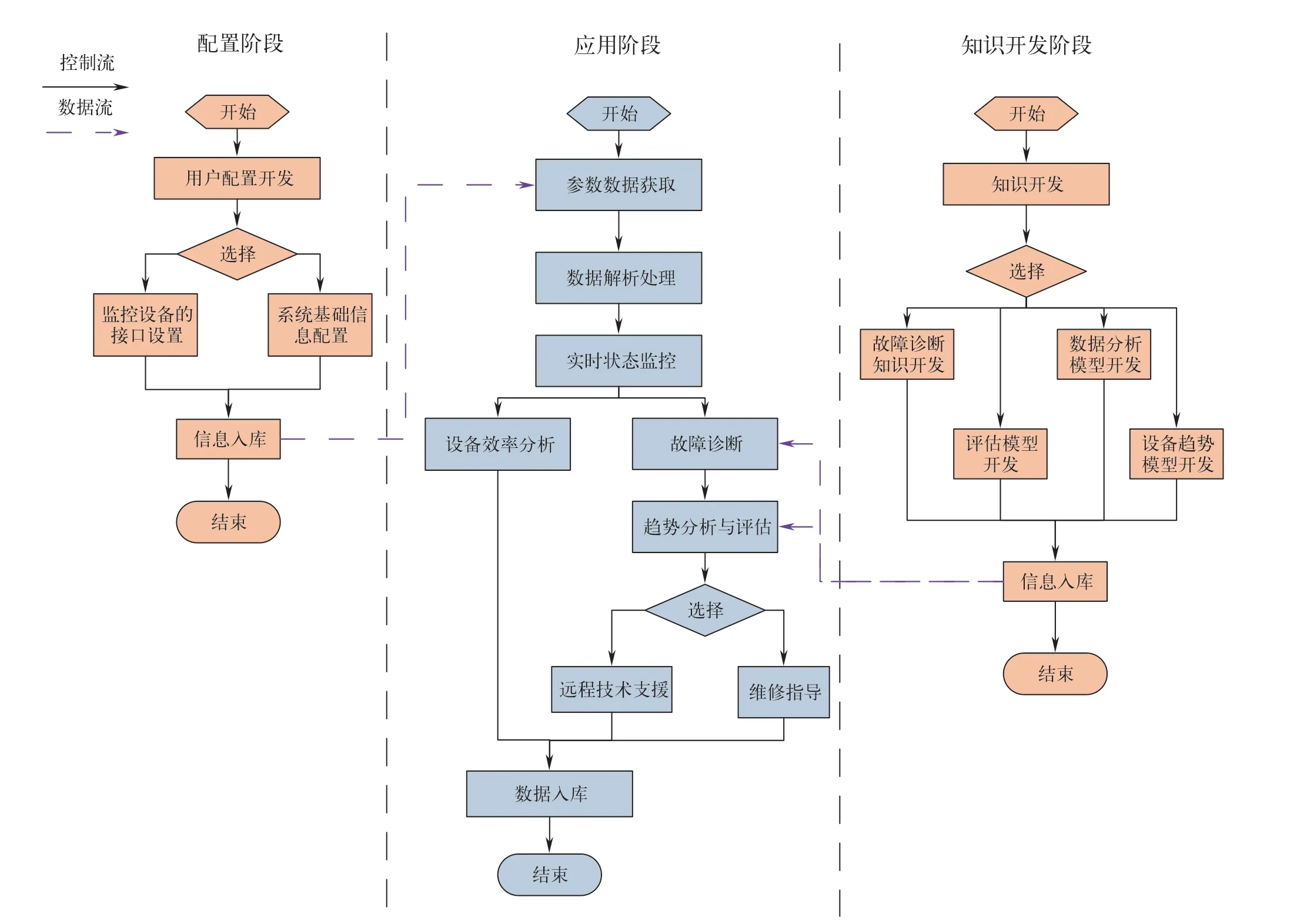

(1)机床故障诊断与预警子系统

机床故障诊断与预警子系统一方面可以针对采集的机床信息内容进行深层次的分析与处理,包括实时监控、故障诊断、设备趋势分析评估和设备效率分析等功能,并具有与其他系统信息交互的能力;另一方面,提供给使用人员配置工具,实现用户对机床基本信息、故障维修信息、质量信息等维护、管理与配置,满足整个系统通用化配置和具有功能扩展性的要求。最后,为保证数据库的可维护性,将故障模型、诊断规则、数据分析算法、设备趋势模型和评估模型等知识库内容进行统一管理,系统的工作原理如图5所示。

图5 机床故障诊断与预警子系统业务流程图

(2)机床运维服务子系统

运维服务子系统通过对故障诊断的统计和分析,提供预测性的运维服务。系统可通过手机APP报修,快速掌握报修响应状态,查看报修记录,填写维修服务评价。高效远程运维体系流程图如图6所示。

“十四五”展望