某型直升机空气起动系统管路关键参数研究

谌 昱,陈 龙,田 野

(中国直升机设计研究所,江西 景德镇 333001)

0 引言

发动机的地面起动性能对直升机的整体性能有着很大影响,发动机可靠、快速地起动是直升机正常工作和安全飞行的前提。同时,我国地理环境复杂,各地气温差异明显,特别是高原、高寒、高温环境,对直升机发动机起动性能提出了更加严苛的要求。因此除提高发动机本体起动性能外,研究直升机发动机空气起动系统(包括APU气源、空气管路系统、空气起动机等)关键参数对系统损失的影响规律,对于直升机发动机空气起动系统设计具有重要的意义。

国外较早开展了对发动机起动系统匹配的研究工作,并得到了成功的验证。国内学者对航空发动机的空气起动系统的建模、供气、匹配、性能、控制和高原起动等课题也进行了大量研究,但大部分集中于固定翼飞机上。目前国内直升机的发动机空气起动系统尚存在设计难点,与国外直升机及国内固定翼飞机的研发能力相比,在理论研究、设计技术和验证技术上差距明显。随着型号任务的不断增加,需要建立可靠成熟的空气起动系统研制流程。基于仿真模型的直升机空气起动系统研制可以大幅降低设计和试验成本,显著缩短空气起动系统的研制周期,提高系统试制和试验的成功率,并提前规避潜在的研制风险。

本文通过对空气起动系统的仿真研究,明确了不同参数对系统的影响规律,确立了空气起动系统的影响特性,可指导设计损失更低匹配性更优的直升机空气起动系统。

1 数值计算模型及方法

1.1 系统原理

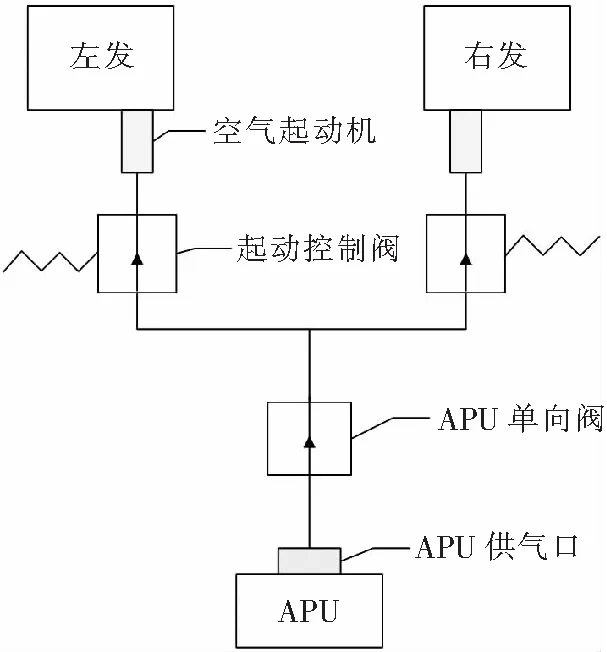

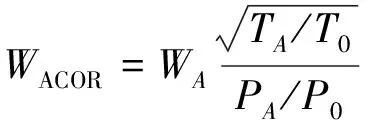

某型机空气起动系统原理如图1所示。在APU供气口处装有一个APU单向阀,用于防止APU停车后发动机的引气进入APU。与APU连接的供气管分成两支管路,分别进入左、右发动机连接的空气起动机,并且分别串联了一个起动控制阀,可通过控制起动控制阀选择起动相应的发动机。

图1 空气起动系统工作原理图

1.2 系统模型

空气起动系统可以通过给定流量和管道几何尺寸计算流动损失。根据设定的流量和几何尺寸,可以求出流速和雷诺数;由雷诺数及管壁粗糙度可以求出沿程损失系数;由管路布局求出局部损失系数,最后求出总的流动损失。仿真模型则将计算集成在一起,通过仿真模型计算能够更快速便捷地得到管路各截面物理量以及管路损失。

黏性是流体的重要属性之一,自然界中存在的流体都具有黏性。流体黏性必然导致流体机械能的损失,即所谓的流动损失。因此,在管内流动中,确定流动损失是管道设计与计算的关键。在进行流动损失计算时,一般是指不可压缩流体的流动损失计算。对于气体,因为是可压缩的,所以计算会产生一定的误差,其大小取决于流动的速度和所研究的管道或附件损失的大小。直升机上连接APU和空气起动机的是一段金属管路。从APU引出的压缩空气,经过机上管路到达空气起动机入口,存在三种损失需要考虑:质量流量损失、总压损失和总温损失。

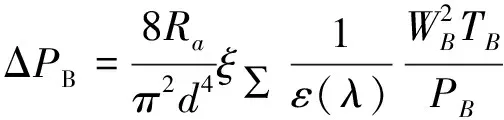

文献[12]给出了总压损失模型:

(1)

因此总压损失系数为:

(2)

由式(2)可以看出,空气管路总压损失系数与APU引气折合流量相关。对于采取隔热措施的空气起动系统,每5~7 m长度的空气管路可允许温度降低8~10 ℃。本文中的空气起动管路总长度约2 m,取总温损失为10 ℃。本文中管路直径为35 mm,根据经验计算,得到各管路损失如下:

Δ=4

(3)

(4)

Δ=10℃

(5)

因此,空气起动机进口引气流量、引气压力、引气温度和引气折合流量为:

=-Δ

(6)

=-Δ

(7)

=-Δ

(8)

(9)

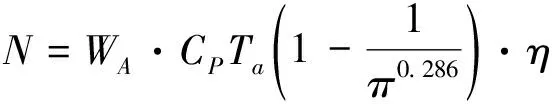

通过空气起动机进口流量、温度、压力即可计算当量功率。当量功率是表征空气起动机输出功率的物理量,对比当量功率与发动机起动需求功率即可判断发动机能否正常起动。当量功率的表达式为:

(10)

本文使用AMESIM建立了空气起动系统仿真计算模型,如图2。通过给定APU出口的压力、温度模拟APU引气。流量会被限制在空气起动系统的最小截面积处。气流通过的最小截面积在空气起动机喉道截面处。通过给定空气起动机喉道截面积确定流量,通过输入起动控制阀的阀门开度控制流体出口压力满足要求。通过电磁阀和单向阀组合的方式模拟引气控制阀工作,并通过输入电磁阀门开度控制出口压力。

图2 空气起动系统仿真模型

1.3 计算验证

通过以下方法验证模型的准确性:采用某型直升机空气起动系统的设计参数,对标况和全包线范围内的空气起动系统进行计算,结果如下:

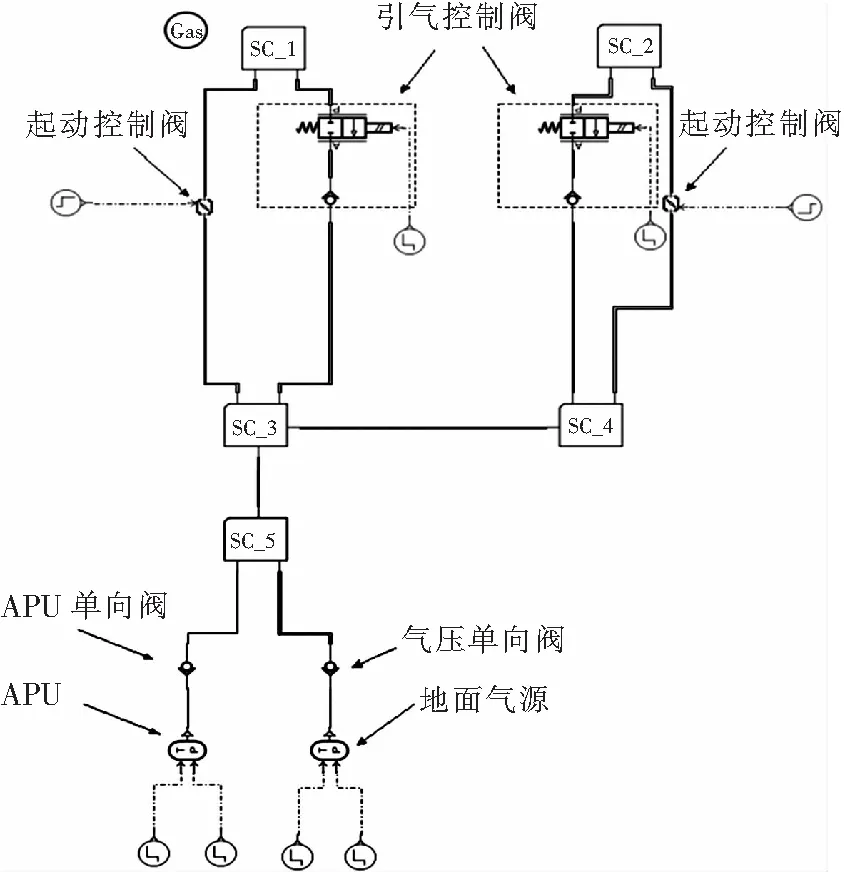

标况下空气起动机的实测特性曲线见图3。从图中可以看出,低状态下空气起动机转速9 kr/min时达到最大功率11 kW。计算得到空气起动机功率为11.81 kW,两者误差小于8%,证明了计算方法的准确性。具体数据见表1。

图3 标况下空气起动机实测特性曲线

表1 标况下空气起动机计算数据

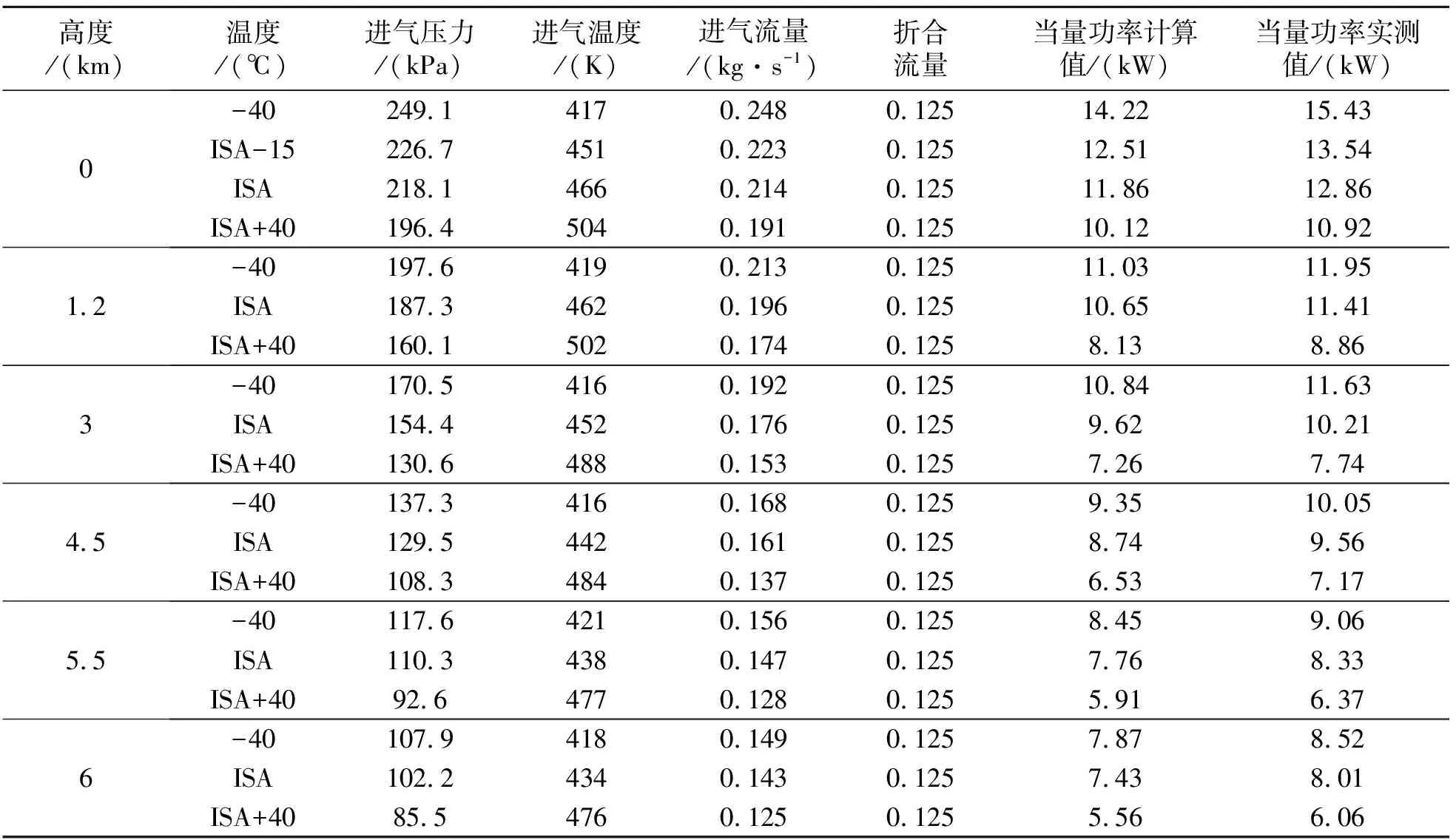

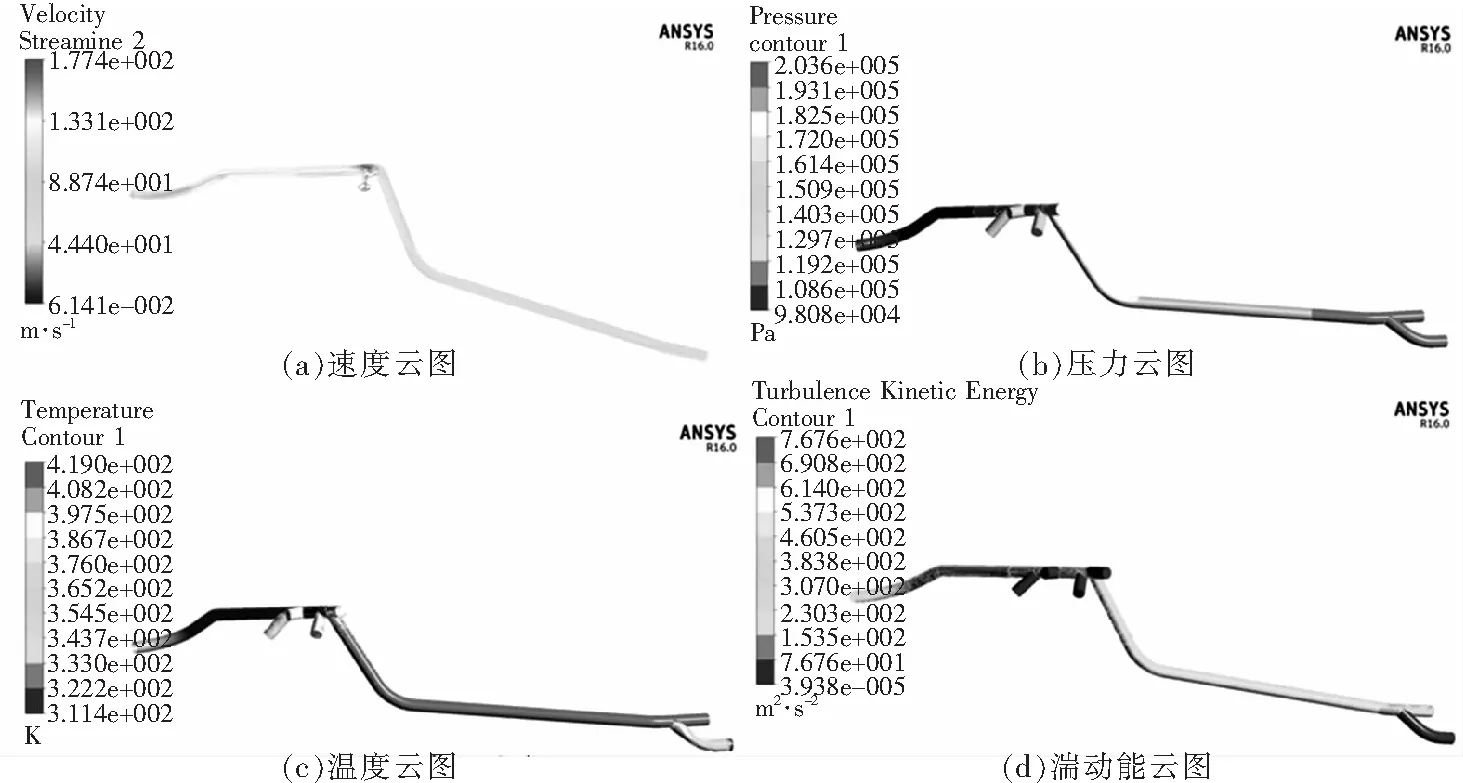

全包线范围内的空气起动机当量功率的计算结果与试验结果对比见表2。其中,当高度为0 km,温度为-40 ℃时,计算值为14.23 kW,台架测试值为15.43 kW。此时误差最大,但不超过10%,具体数据见表2。

表2 全包线范围内空气起动机计算数据与试验数据对比

综上,用于空气起动系统的计算模型是准确的。

2 关键参数研究

2.1 流场计算与分析

现代大中型直升机普遍安装有辅助动力装置,用于承担地面维护、主发起动、环控引气、空中应急供电等工作,使直升机不再依赖地面电源和气源。APU输出的压缩空气的特性与海拔高度、环境温度有关。

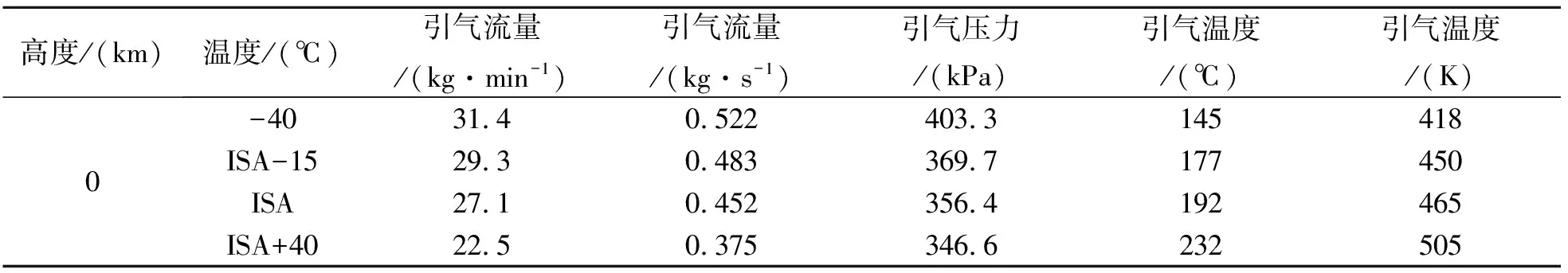

以某型直升机配套的APU的高度,温度特性参数作为边界条件(如表3),通过给定空气起动机喉道截面积,并将起动控制阀的出口压力限制在225±16 kPa,对空气起动系统模型进行仿真计算,得到了在不同温度和海拔高度下的空气起动系统当量功率变化曲线,如图4。

表3 某型直升机配套的APU高度温度特性参数

续表3

图4 不同温度下空气起动机当量功率随海拔高度变化曲线

通过分析可以看出,不同温度下的空气起动机当量功率随海拔高度的升高而逐渐降低,功率与海拔高度基本成线性变化关系。

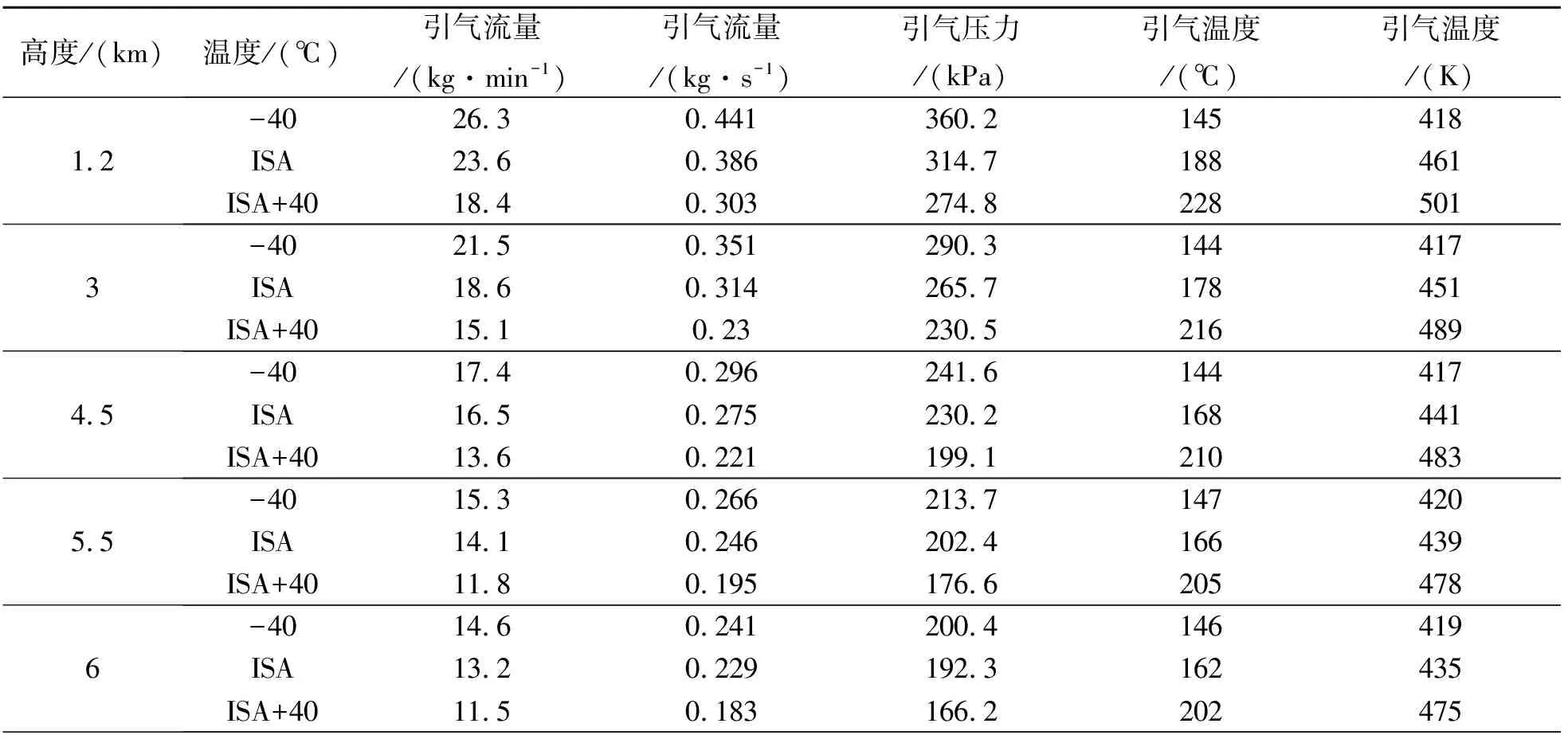

根据第1章空气起动系统仿真模型理论分析,在APU引气特性确定的情况下,通过降低温度损失,优化管路直径、管路长度和管路夹角,可以减少空气起动系统的沿程损失,改善空气起动系统的特性。同时,选取海拔5.5 km,温度为15 ℃的条件作为计算状态,通过ANSYS仿真分析某型直升机空气起动系统的速度云图、压力云图和温度云图,见图5。

图5 某型机配套的空气起动系统仿真云图

在管路夹角位置处气流速度激增,并在夹角下方形成旋涡,导致在夹角的位置压力损失变大;气流流过整个空气管路,在管路夹角处压力变化最大,压损达到约30 kPa;管路沿程损失主要受到管路长度以及直径的影响。另外,在气流发展的过程中,管路损失呈逐渐增大的过程;管路夹角处速度变化剧烈,湍流强度高,这是由于流体经过弯管局部会产生一定的流动损失,碰撞和漩涡是损失产生的主要原因;湍动能从APU到空气起动机逐渐增大,湍动能增加会导致湍流强度增加和流体速度增加,从而增加管路损失。

考虑到整个空气起动系统温度损失不明显,温度在整个损失中影响较小,另一方面流动过程可近似当作不可压流体计算,且流量损失主要受节流影响,在空气起动系统中无明显节流,流量损失较小,因此简化模型可不考虑温度和流量损失的影响。下文主要分析管路直径、管路长度以及管路夹角三个关键变量对空气起动系统压力损失的影响。

2.2 关键参数特性与分析

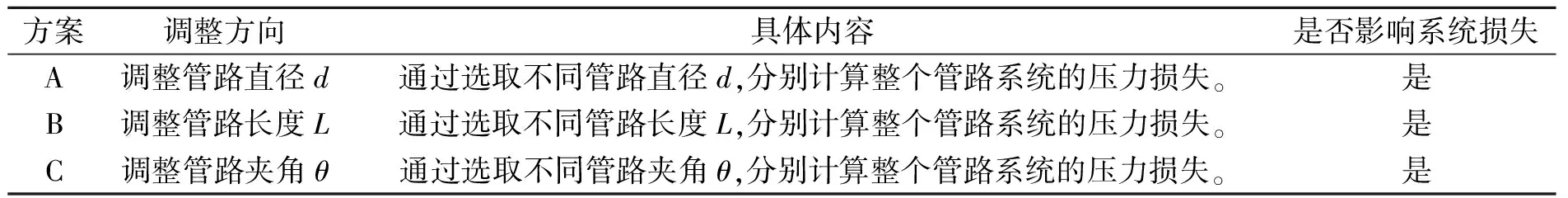

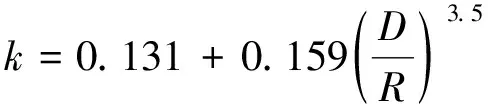

空气起动系统压力损失受空气管路以及阀类尺寸及布置的影响。在不考虑温度及流量损失的情况下,当量功率主要受压力损失的影响。通过仿真计算及对流场的分析,提出了三种方案,通过控制变量,在保证其他条件相同的情况下,分别研究管路直径、管路长度以及管路夹角对系统压力损失的影响。具体方案见表4。

记行和、列和为S,则6abc=S3+2(a3+b3+c3)-3S(a2+b2+c2),对另外两行有类似的等式,三式相加得到:6(abc+def+ghi)=3S3+2P-3SQ,其中P是全部9个数的立方和,Q是平方和.同理6(adg+beh+cfi)=3S3+2P-3SQ.故(6)得证.

表4 空气起动系统关键参数分析方案

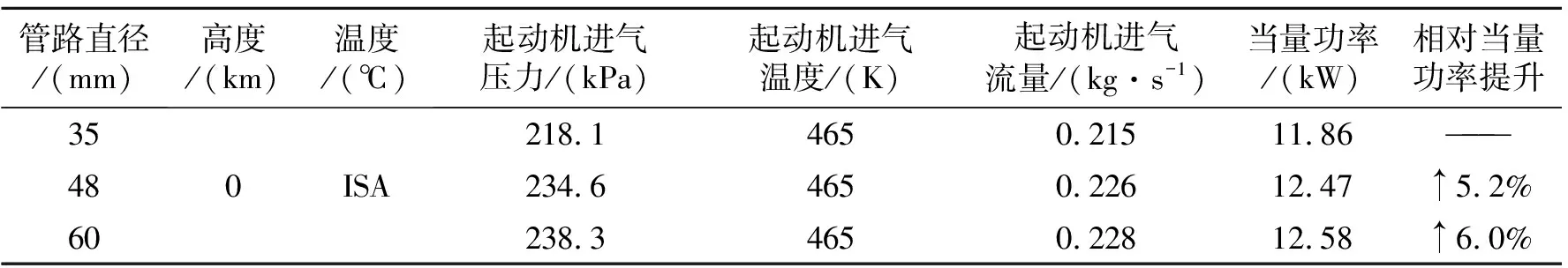

方案A的计算分析:选取管路直径分别为35 mm、48 mm、60 mm,在标况下计算整个空气起动系统的压力损失,计算结果见表5。直径48 mm的空气起动机的当量功率管路损失比直径35 mm的空气起动机的当量功率管路损失提高了5.2%;直径60 mm比直径35 mm的空气起动机的当量功率的管路损失提高了6.0%。从结果可以看出,管路直径减小会导致系统损失增大。根据管路损失影响因素可知,管路直径的增加使得气流流过管路趋于开放的空间,故管路直径增加会减小管路损失;单纯增加管路直径对当量功率的提高效果不明显,进一步说明了在设计管路直径时需要确定合适的管路直径达到损失相对最小,重量体积代价最优的目的;实际工程设计时,管路直径的增加会导致空气起动系统体积和重量的增加,配套的阀类体积和重量也会增加,因此,对于整个空气起动系统设计来说,在满足发动机起动需求的前提下,选取合适的管路直径能够有效降低系统损失,减轻系统重量。

表5 不同管路直径的方案计算结果对比

方案B的计算分析:选取系统管路长度分别为2 m、1.6 m、1.2 m,在标况下计算整个空气起动系统的压力损失,计算结果见表6。系统管路长度1.6 m的空气起动机当量功率比长度2 m的空气起动机当量功率提高了6.0%;系统管路长度1.2 m的空气起动机当量功率比长度2 m的空气起动机当量功率提高了10.8%。根据管路的沿程损失理论及计算结果分析,管路长度的增加会增大管路损失。在直升机实际工程设计时,发动机的安装位置一般首先确定,因此管路长度一定程度上取决于APU在直升机上的布置。在满足直升机总体布置要求和发动机起动需求的前提下,应尽可能地缩短管路长度,达到减少空气起动系统损失以及重量的目的,并为边界条件下的发动机起动保留一定的裕度。

表6 不同管路长度的方案计算结果对比

方案C的计算原理:流体通过接头、阀门、弯管等局部障碍物都要产生一定的流动损失,这种损失称为局部损失。碰撞和旋涡是产生局部损失的主要原因。局部损失可以写成如下的表达式:

(11)

式中,为总压损失系数(局部损失系数);为气体流速(一般取管件出口的流速)。

在弯管中,流线发生弯曲,流体受到向心力的作用,流体在弯管内侧区域减速增压,会引起流体脱离壁面,形成旋涡区,造成损失。此外,由于粘性的作用,管壁附近的流体速度小,在内外压力差的作用下,流体会沿管壁从外侧向内侧流动。同时,由于连续性,管中心流体会向外侧壁面流去,从而形成一个双旋涡形状的横向流动,整个流动呈螺旋状。横向流动的出现,也会引起流体能量的损失。

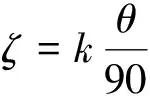

一般可通过工程手册确定90°弯管的局部损失系数,其他非90°角度弯管可按下列经验公式给出:

(12)

系数的计算公式为:

(13)

取模型中的管路三通研究管路夹角变化对空气起动系统的影响。由于气流经过管路三通后,起动控制阀控制气流起动相应的发动机,所以三通后一侧管路气流阻滞不通过,此时流动可近似处理为弯管流动。

研究管路夹角对系统损失的影响,重点关注管路的局部损失,故不考虑管路沿程损失。三通处可近似处理为弯管流动,通过控制变量,除管路夹角外其他条件不变,所以弯管的局部损失系数可表示为管路夹角的表达式,进而可以得到管路的局部损失。

方案C的计算分析:选取系统管路夹角分别为90°、60°、120°,在标况下计算整个空气起动系统的压力损失,计算结果见表7。夹角为60°的管路损失比夹角90°的管路损失提高了17%,而夹角为120°的管路损失比90°的管路损失减小了21%。根据管路局部损失原理可知,在管路长度以及直径一定的情况下,管路中的流体流速越大,损失越大;而管路间夹角减小的过程中,流速增加,耗散增加,导致管路损失增加。在空气起动系统设计时,应优先选取管路夹角大于90°,减少耗散,达到降低系统损失的目的。

表7 不同管路夹角的方案计算结果对比

3 结论

通过本文的研究,可以得出以下结论:

1)通过对某型直升机空气起动系统的计算分析,并与试验数据对比,验证了空气起动系统仿真研究的准确性。

2)管路直径的增加一定程度上可减少系统压力损失,实际工程设计时管路直径的增加会导致空气起动系统和配套阀类产品重量的增加,选取合适的管路直径能够有效减少系统损失和重量。

3)管路长度的增加会增加系统压力损失,实际工程设计时,在满足直升机总体布置要求和发动机起动需求的前提下,应尽可能地缩短管路长度,达到减小空气起动系统损失和减轻重量的目的,并为边界条件下发动机起动保留一定的裕度。

4)当发动机和APU在直升机上的布置相对确定后,空气管路设计应优先选取大于90°的管路夹角,以减少夹角处的耗散,达到降低系统损失的目的。

综上,通过基于仿真分析的某型直升机空气起动系统管路关键参数研究,掌握了管路直径、长度以及夹角对空气起动系统的影响规律,对于后续工程设计具有较高的指导意义。