600 MW超临界锅炉水冷壁管爆管原因分析

周公文*

(泰安市特种设备检验研究院)

0 引言

2020 年,某600 MW 燃煤锅炉运行时发现标高28 m 的某转角处存在蒸汽泄漏现象,停机检查后发现此处水冷壁管发生爆管泄漏。该水冷壁爆口附近的周界风风箱上存在一处泄漏点,泄漏点正对着该水冷壁管爆口处。水冷壁管材质为15CrMoG,规格为38 mm×6 mm,Cr 元素可与氧在钢表面结合,形成致密的Cr2O3防护层,阻碍氧原子向钢中进一步扩散,提高钢的抗氧化性能。Mo 元素在钢中起到固溶强化作用,可提高钢的室温、中温强度和蠕变、持久强度,同时还可抑制钢的热脆性和回火脆性。因此,15CrMoG 低合金耐热钢具有良好的热强性和组织稳定性,在520 ℃以下具有较好的持久强度和抗氧化性能,可适用于金属壁温在520 ℃及以下的蒸汽管道、集箱,或550 ℃以下的受热面管。15CrMoG 钢管供货状态应是正火+回火,金相组织应为铁素体+珠光体(或存在少量贝氏体),属珠光体型低合金耐热钢材料。

本文通过宏观检查、化学成分分析、金相组织检验和硬度检验,分析了该水冷壁管发生爆管泄漏的主要原因,结合水冷壁管运行工况,找出水冷壁管发生局部区域严重减薄的原因,并给出相应的处理建议。

1 实验过程和实验仪器

对水冷壁管爆口部位进行宏观检查,并利用X射线荧光光谱仪复核水冷壁管的化学成分,在爆口位置取样,经磨制抛光后,利用4%(质量分数,下周)硝酸酒精溶液浸蚀,采用PTI-5000 型金相显微镜观测爆口金相组织形态,利用HBE-3000A 型台式布氏硬度计,在187.5 kg 载荷作用下,加载时间为10 s,对金相试样表面进行硬度试验。

2 实验结果和讨论

2.1 宏观检查

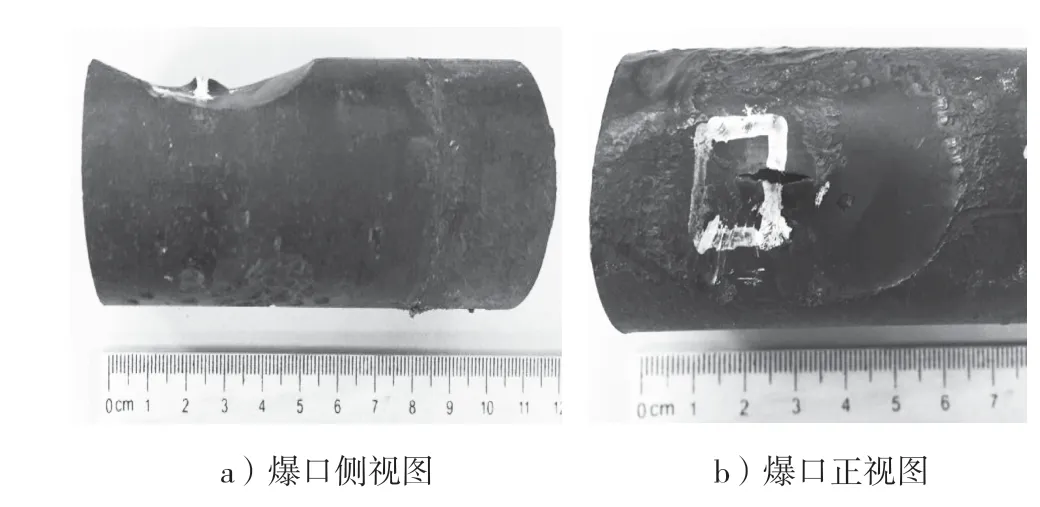

处,根据爆口表面特征推测该水冷壁管爆管原因为周界风风箱泄漏点长期漏风直吹水冷壁管,造成水冷壁管局部区域壁厚严重减薄,当剩余壁厚不能满足管内承载介质压力时管道发生纵向撕裂。

2.2 化学成分分析

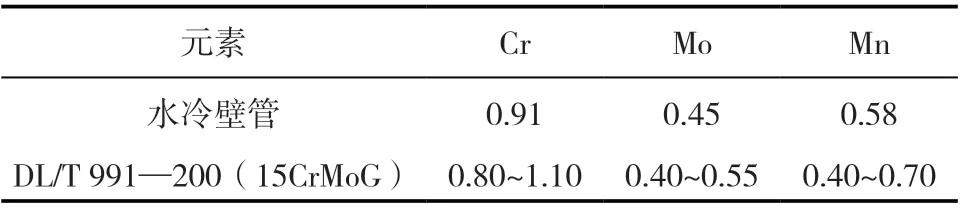

利用便携式X 射线荧光光谱仪对该水冷壁管进行光谱复核,以确定水冷壁管材质是否存在错用问题。表1 为该水冷壁管的化学元素成分,检验结果表明,该水冷壁管合金元素含量符合标准要求,元素含量未见异常。

表1 水冷壁管化学成分(原子数量百分比) %

2.3 金相组织检验

对水冷壁管爆口部位进行线切割取样〔如图1 b)标识线位置处〕,试样经粗磨、细磨、抛光后,利用4%硝酸酒精溶液进行浸蚀,图2 为该水冷壁管的金相组织形貌。检验结果表明,水冷壁管减薄面较为平整,表面未见氧化皮及其他异常组织存在,减薄面及爆口处组织为铁素体+珠光体,珠光体区域完整,未见明显球化现象,内壁部分区域存在少量较浅凹坑,管内壁、外壁及减薄面处均未见明显腐蚀现象。

图1 水冷壁管爆口处宏观形貌

图2 水冷壁管的金相组织形貌

2.4 硬度检验

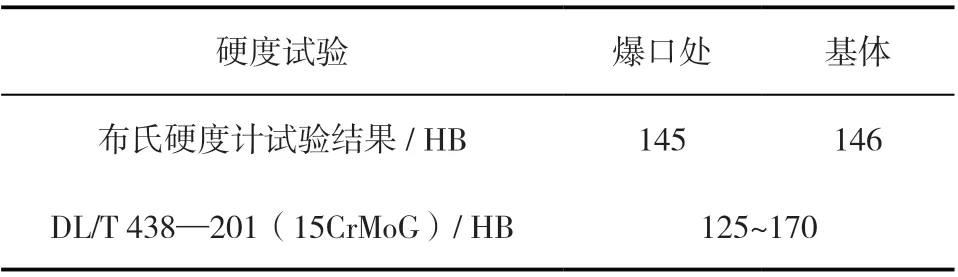

采用HBE-3000A 布氏硬度计,对金相试样进行布氏硬度检验。试验结果表明:水冷壁管爆口处硬度值和基体硬度值相当,均符合标准要求,硬度值未见异常,如表2 所示。

表2 布氏硬度试验结果

2.5 试验结果分析与讨论

水冷壁管爆口位置处管壁减薄严重,减薄深度接近管道壁厚。减薄面平整,未见明显氧化皮、腐蚀产物及其他异常组织。爆口处及减薄处金相组织为铁素体+珠光体,珠光体未见明显球化现象,硬度值也未见明显异常。该水冷壁管发生爆管的原因为管壁局部区域产生严重的壁厚减薄现象,当减薄量接近管壁厚度时,剩余壁厚不能满足管内介质运行压力需求,在壁厚最薄部位发生韧性开裂。

经现场勘察,发生泄漏的水冷壁管附近周界风风箱存在泄漏点,泄漏点吹出的周界风长期直吹水冷壁管,造成管壁外表面金属损失严重,当剩余管壁减薄至不能承载管内高压蒸汽时,在减薄最严重部位发生纵向开裂。

3 结论

超临界锅炉为了确保煤粉充分燃烧,基本采用前后墙对冲燃烧方式,煤粉燃烧器将燃烧用空气分为一次风、周界风(或称二次风)和中心风等。煤粉及一次风经煤粉管道、燃烧器一次风管、煤粉浓缩器喷入锅炉炉膛进行燃烧,在燃烧器的一次风喷口周围,通常布置周界风(或称二次风),可冷却一次风喷口,防止喷口烧坏或变形,同时利于煤粉火焰燃烧稳定和煤粉的完全燃烧,增加一次风气流刚度,防止气流偏斜。一次风及周界风的风温严重影响煤粉燃烧速度及燃烧热量,通过提高煤粉气流温度和空气温度可提高燃烧效率和燃烧稳定性,大型火力电站锅炉煤粉气流温度一般为300 ℃左右,风温温度一般为350~420 ℃,一次风速一般为20 m/s。从风箱泄漏的高温周界风在高流速状态下直吹水冷壁管,造成金属管壁严重减薄,从而引发水冷壁爆管。

该水冷壁管发生纵向开裂的原因是受临近周界风风箱漏风点的长期吹蚀造成表面局部区域发生严重减薄,当剩余壁厚不能满足承载蒸汽压力要求时在最大拉应力的纵向部位发生开裂。建议在定期检验时重点检查水冷壁管火焰喷嘴处、送风处及折焰角等易发生水冷壁管冲刷磨损位置,对可能接触冲刷的水冷壁管区域进行必要的防护处理,确保锅炉安全运行。