一种大型双降膜吸收器的结构介绍和制造要点

刘吉坡* 李芳侠 南海娟 张立峰

(西部宝徳科技股份有限公司 国家地方联合过滤分离工程研究中心 陕西省过滤分离工程研究中心)

0 引言

双降膜吸收器是利用液体沿管壁下降形成薄膜并与气体或液体进行逆流或并流接触的一种吸收反应器,运行时吸收剂通过布膜器沿垂直列管内外壁以薄膜状下降,气体或液体自上而下(并流)或自下而上(逆流)通过内管外空间,气液两相在流动的液膜上进行传质,冷却剂在列管外吸收传热过程中放出的热量[1-3]。

该设备结构按功能设计时可分成三个部分:上管板以上部分称为吸收器头部,在每支吸收管的外部和内部都设置分布装置,其作用是将吸收管外的成股液体以薄膜形式分布到吸收管外壁,将吸收管内部的成股液体以薄膜形式分布到吸收管外壁;上下管板之间的部分为设备中段,也是整个吸收管所在的部位。管内外的液体薄膜因为重力作用在该段沿管壁向下流淌,为防止液体薄膜经过一段距离后发生偏流,在吸收管中部设置两块支撑板,支撑板与吸收管接触部位有入手结构的分布器,对该处的液体进行二次分布,保证管壁外的液体形态仍为薄膜,最使吸收管全段液体都以薄膜形态分布,达到充分传热的目的[4-6]。

1 设备简介

1.1 设备主要参数

该双降膜吸收器为某企业化工项目中的关键设备,设备直径为 3 700 mm,长度为26 000 mm,设备净重为120 t,其中管束质量为45 t。为了实现减轻设备质量、降低设备材料成本的目的,管板采用复合材料,吸收管长度达到了16 000 mm,这对无缝管管材的制造也提出了更高的要求。设备主要设计参数如表1 所示。

表1 设备主要设计参数

1.2 设备主要结构

双降膜吸收器的结构主要可分为三大部分,自上而下分别为:吸收器头部、中部和下部。头部结构由封头、筒体短节和设备法兰组成类似“帽子”的盖子,套在吸收器上端,内部有多支S 形管,S 形管一端连接液体进口,另一端连接吸收管端部。吸收器中部排列了多支平行的吸收管管束,管束两端分别与上管板和下管板连接,中间段穿过3 块定位板,吸收器中部结构与管壳式换热器相似,但原理完全不同,管壳式换热器支撑板的作用是阻止流体直线流动,而吸收器支撑板的作用是固定每支吸收管使其保持直线竖立状态,防止吸收管长度太长中间段发生弯曲影响薄膜分布,因此支撑板之间的平行度要求较高。吸收器下端由吸收管下端、下管板、封头和裙座组成,液体在此汇聚,导出吸收器进入外管线。设备整体结构如图1 所示。

图1 设备整体结构示意图

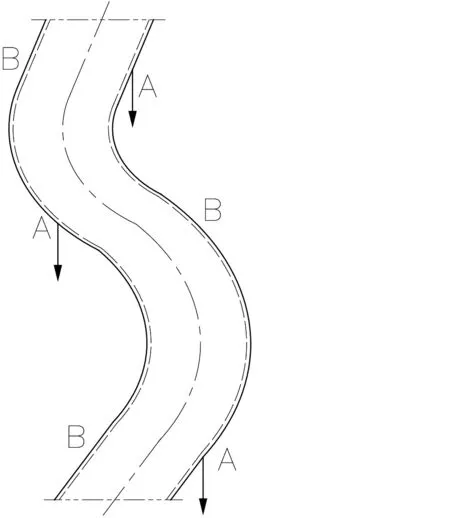

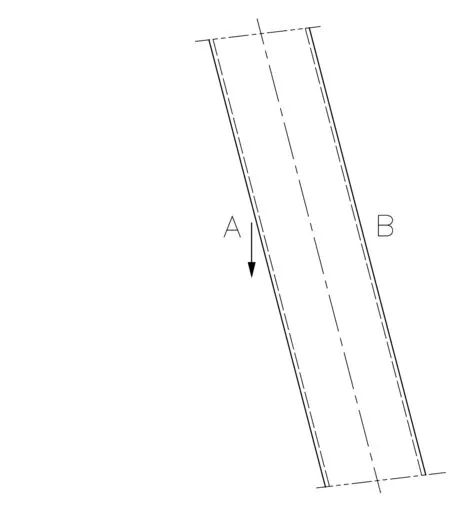

2 制造要点

根据双降膜吸收器的工作原理和结构缺点可知,其核心原理是介质在吸收管内外壁表面形成一层厚度均匀的薄膜。该设备为立式结构,吸收管长度近20 000 mm,如果吸收管直线度较差(如图2 所示)或吸收管直线度合格但设备发生倾斜(如图3 所示),按照“水往低处流”的规律,管内外介质会往吸收管的低点集中,低点膜厚增加,若吸收管局部弯曲或设备倾斜严重会液体薄膜会在吸收管的低点(图2 及图3 中的A 点)形成“水滴”。同样按照“水往低处流”的规律,吸收管的高点(图2 及图3 中的B 点)会出现膜厚减小,若吸收管弯曲或设备倾斜严重,高点处薄膜会消失,形成薄膜分布盲区,低点会集流成股,造成的结果为高点膜厚减薄或没有液体分布,使设备的降膜吸收效率迅速降低[7-9]。

图2 吸收管弯曲示意图

图3 吸收管倾斜示意图

综上所述,保持吸收管处于竖直状态是制造环节的要点,要便吸收管保持直线状态,主要控制点包括:设备筒体直线度控制;上管板、定位板和下管板平行度控制;上管板、定位板和下管板周向对中角度控制;设备整体倾斜度控制。另外,吸收管与下管板连接接头处是易出现泄漏的部位,其连接可靠性也是该设备质量的重要控制点。

2.1 筒体直线度

吸收管的固定元件上管板、3 块定位板和下管板固定在设备筒体筒体上,筒体直线度允差控制是吸收管的固定元件上管板、定位板和下管板保持轴向同心不发生径向偏移的有效保证。

筒体由多个筒节组成,制造单个筒节时,为了保证其上下端面的平行度,在工艺文件上对板面展开的对角线允差规定≤1.5 mm。为保证筒体整体直线度,在筒节组对时,使用经纬仪对各个筒节点焊时进行测量,检测方法如图4 所示测量时先用激光经纬仪找出筒体最高点A点所在的环焊缝,保持经纬仪不动,在经纬仪与筒体之间放置光靶并保持不动,在光靶上标示出A点的对应点a,调整经纬仪高度找出筒体最低点B点所在的环焊缝,在光靶上标示出B点的对应点b,根据光学原理,σAB=ab=△K,直线度偏差为△K/L,其数值不应超过0.5‰。

图4 筒体直线度检测示意图

2.2 上管板、3块定位板和下管板之间平行度控制

吸收管贯穿上管板、3 块定位板和下管板,如果上管板、3 块定位板和下管板之间不平行,会对吸收管产生偏向剪切力,使吸收管发生局部弯曲和倾斜,如图2 和图3 所示。

首先,确保上管板、3 块定位板和下管板个零件自身的平面度符合图纸要求,确定上管板、3 块定位板和下管板相互平行的关键是确保相互间距离相等。保证措施如下:下管板与筒体有配合的凹凸环形槽,确保组对间隙即可;在下管板外圆周选择至少8 个点(均布)进行标记,在上管板、3 块定位板外圆周与下管板相同角度找出8 个点并进行标记,组对时,对上管板与下管板、3 块定位板与下管板的距离进行测量,若距离误差符合工艺文件,则上管板、3 块定位板和下管板间的平行度合格。

2.3 上管板、3定位板、下管板之间管孔的对中角度

与平行度原理相似,吸收管贯穿上管板、3 块定位板和下管板,如果上管板、3 块定位板、下管板管孔角度对中超差,会对吸收管产生周向剪切力,吸收管因剪切发生弯曲和倾斜,如图2 及图3 所示。

为了保证各板间的管控对中一致,采用以下保证措施:组对前,上管板、3 块定位板、下管板按照管孔分布对中、压紧,在靠近外圆侧均匀选择8 ~10个管孔,将与吸收管外径相同的钢管插入孔中,保证贯穿上管板、3 块定位板、下管板,然后在上管板、3 块定位板、下管板的外圆选择8 个均匀分布的角度作为标记点,在每个标记点对上管板、3 块定位板、下管板进行标记,保证每块板在相同的角度标记相同,如上管板、3 块定位板、下管板在0°处标记为均为1,90°处标记为均为2,将上管板、3 块定位板放入筒体后,在圆周方向对各自的角度进行调整,上管板、3 块定位板、下管板的标记“1”调整到同一角度即可,同理,调整其他标记到同一角度,即可保证以上各板周向的对中角度[10-12]。

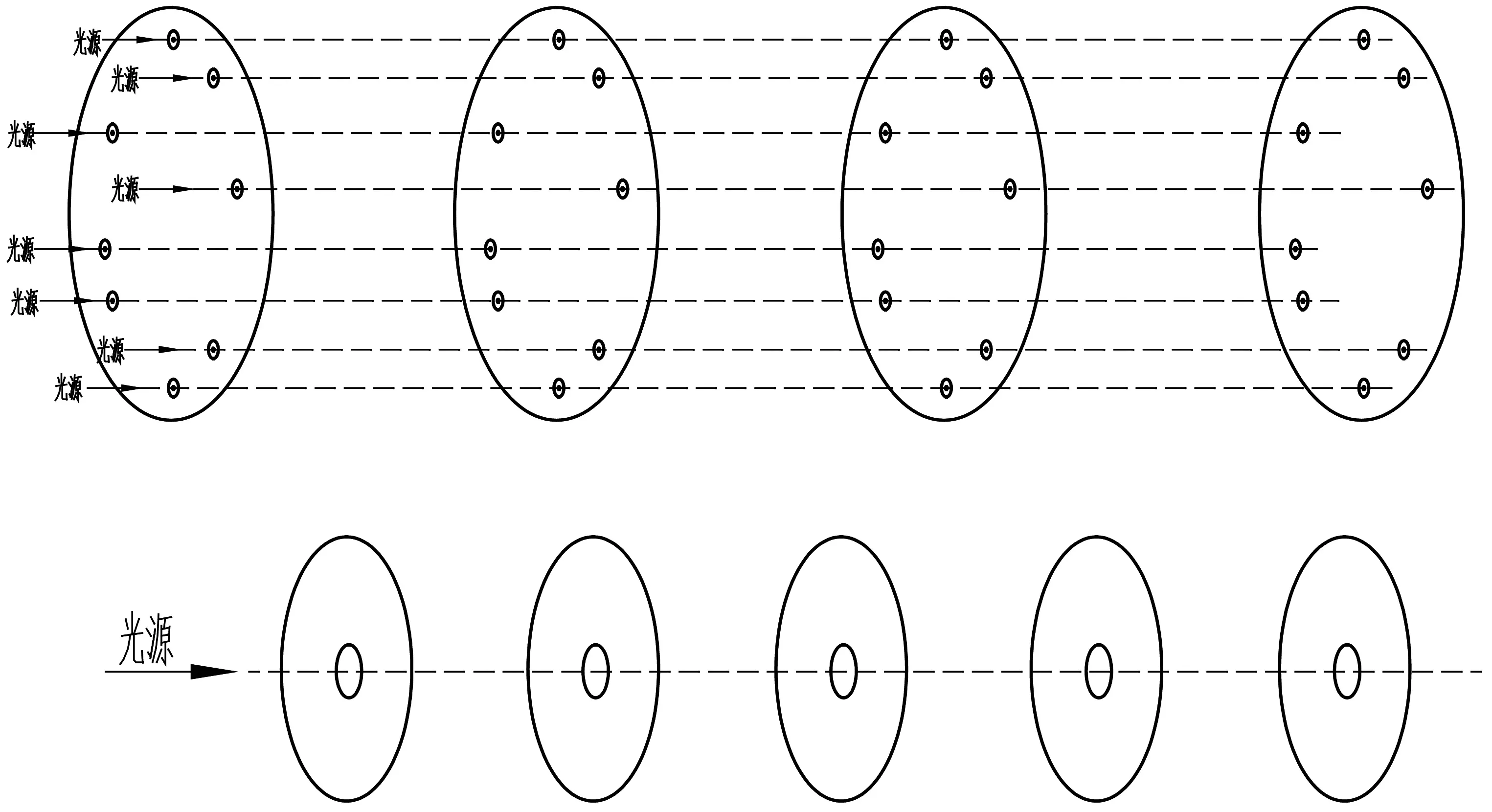

为了保证管孔的对中质量,采用光束透射法进行检验,在每块板上选择多组位置相同的管孔,为了提高检测的准确性,应尽量选择靠外侧且较为分散的管孔,在选择的管孔中放入中心带小孔的小圆板,在管板侧放置多个光源,调整上管板、3 块定位板周向角度,若同一束光束同时通过所上管板、3 块定位和下管板放置小圆板的中心孔(如图5 所示),则各块板间管孔对中准确,对各板进行固定即可。

图5 光束透射法检测各块板管孔对中示意图

2.4 设备倾斜度控制

控制上管板、3 块定位板和下管板间平行度、对中角度,可以保证吸收管垂直线,但如果设备安装时发生倾斜,处于直线状态的吸收管上的液体薄膜在重力作用下也会发生偏流,导致薄膜分布不均,因此设备安装时的倾斜度应进行重点控制。

在设备吊装前,先在设备两个互呈90°的方位,上下部位做好测点标记A、B,待设备吊装就位后,用经纬仪测量塔体上下部A、B 两侧点,若A 点的垂直投影能与B 点重合,即说明设备垂直,若A 点投影不能与B 点重合,即说明设备不垂直,此时可用测量标杆测量其偏差值△,垂直度为△/h,采用千斤顶将设备底部轻微顶起,调整垫铁组高度,直至垂直度△/h≤H/1 000(H为设备总高度)。

2.5 吸收管与下管板的连接质量

2.5.1 连接形式

吸收管与下管板的连接处是该本设备的关键点,也是设备容易发生泄漏的重点部位。根据图纸要求,吸收管与管板采用强度胀+密封焊的连接形式,采用先胀接后焊接的顺序进行。

2.5.2 管孔加工质量控制

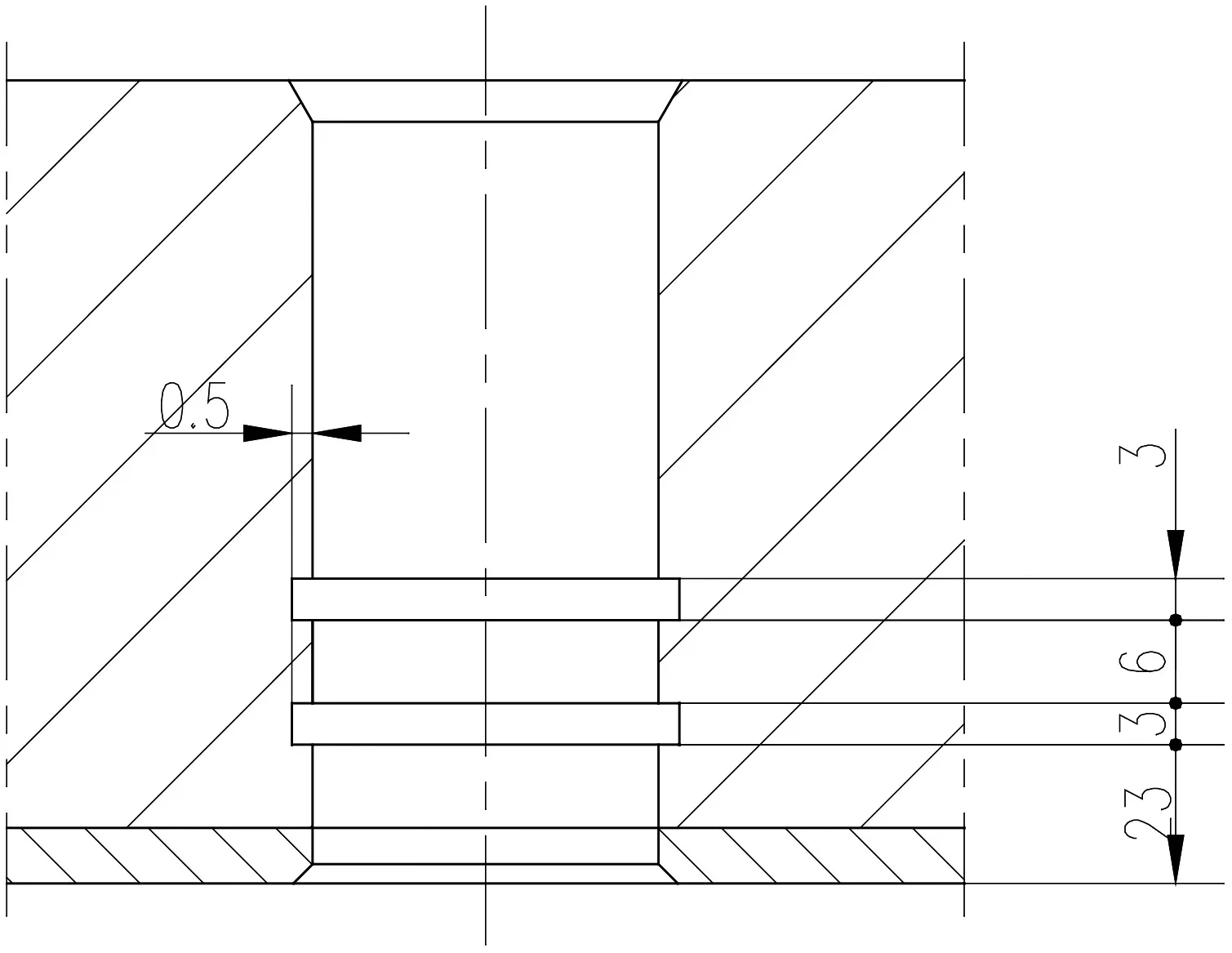

管板管孔与吸收管的间隙大小直接决定了胀接后产生的残余应力的大小,按照图纸要求,管孔直径允许偏差为0 ~0.2 mm,管孔表面粗糙度Ra≤6.3 μm,管与管板面垂直度允差为0.10 mm,其相邻两管孔之间≥96%的孔桥宽度B应大于24.40 mm,≤4%的孔桥数最小孔桥宽度Bmin为12.73 mm,加工质量均严格执行图纸要求。

管孔的表面粗糙度直接影响管与管板的拉脱力,因此管孔表面不得存在纵向贯通性划痕和螺旋形刻痕,为了保证管孔质量,采用的工艺路线为:数控绘图→钻孔→铰孔→划胀管槽→倒角→清洗→检验→入库,且加工设备采用数控钻,保证了管孔、管桥尺寸和管孔与管板面的垂直度公差。管孔尺寸可见图6。

图6 管板管孔结构图(单位:mm)

2.5.3 胀接

(1)胀接方法

胀接采用液压胀,用有机溶剂将管孔、大于管板厚度30 mm 长度范围管头位置清洗干净,按照图纸要求尺寸调整吸收管伸出长度,胀接压力应按照胀接工艺评定的数值执行,若压力过低,会减少间隙腐蚀,达不到密封效果,压力过大则会导致吸收管开裂和吸收管管壁过度减薄,具体步骤为:a)施加胀接压力,使吸收管管壁开始屈服;b)逐渐加压,吸收管开始发生径向弹性变形,与管板发生接触;c)继续加压,吸收管开始发生径向塑性变形,管外表面与管孔贴合面紧密贴合,使管与管板产生轴向拉脱强度;d)泄压,清理管头表面。

(2)胀接顺序

为避免胀接引起管板变形和吸收管弯曲而产生局部应力,胀接应分区按要求顺序进行,先从中心、水平、竖直两端各胀好20 ~30 根管子,再从两端胀接15 组,每组两列管子,转动120°,重复上述过程,最后将设备回到原始位置,从边缘向中心依次胀接完所有吸收管。

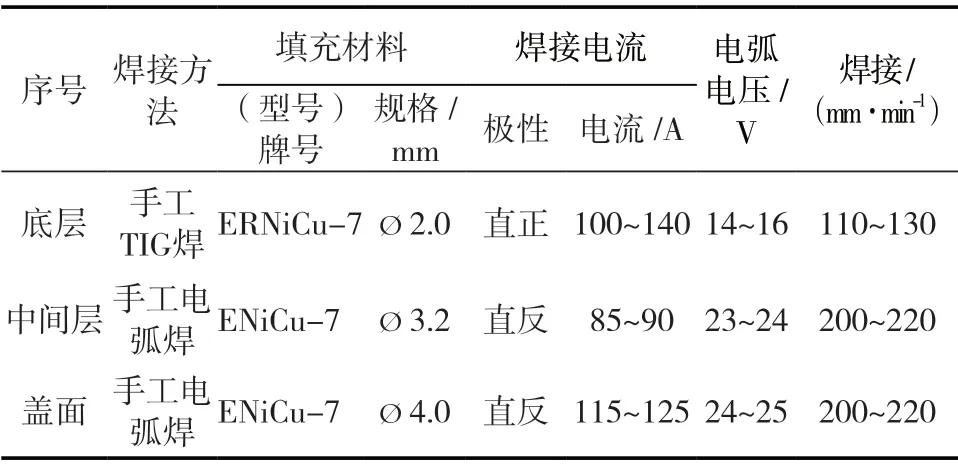

2.5.4 焊接(1)焊接规范

吸收管与管板焊接时采用手工TIG 焊,共焊接2遍,第1 遍自熔,第2 遍添加填充材料。焊接时每一道焊接整圈一次进行,中间不能间断,避免在一个位置长时间停留,形成贯通性弧坑,使两道焊接起弧点和收弧点相互错开,焊接参数如表2 所示。

表2 焊接参数

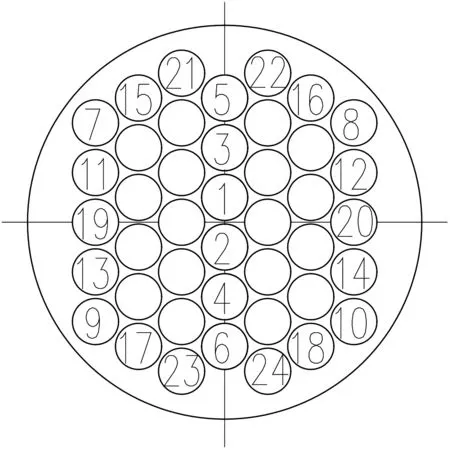

(2)焊接顺序

为了防止焊接变形和焊接引起的应力集中,应根据管孔排列布置合理的焊接顺序,按照纵坐标和横坐标将管板分割成四个象限,由圆心向四周对称焊接,即由中心区域逐渐向四周发散,在同一圆周的管头应采用对称焊接,避免焊接应力集中造成管板变形,同时可以增强管板的刚度,焊接顺序如图7 所示。

图7 焊接顺序编号示意图

(3)管头焊缝检测

胀接、焊接完毕后应对管与管板焊缝进行以下检测,确保管与管板连接的可靠性和密封性。

(1)对吸收管与管板焊缝进行PT 检测,结果应符合NB/T 47013.5—2015 Ⅰ级要求;

(2)对壳程进行1.0 MPa 水压试验,对管头逐个进行肥皂水检漏,检验合格。

(3)壳程通入压力0.07 MPa 的氦气和空气的混合气体,在容器外部检测用灵敏度为10-7Pa·m3/s 的质谱仪进行检测,检验合格。

4 结论

通过对筒体直线度进行控制,以及对上管板、3块支撑板和下管板平行度与同心度进行控制,有效保证了吸收管的直线度;通过对设备整体安装倾斜度进行控制,保证了吸收管不发生倾斜,以上两点综合控制有效保证了吸收管内外壁介质薄膜分布均匀。通过胀接分区域、按预定顺序进行焊接等措施,有效控制了管板的变形量。结合压力试验、PT 检测、氦检漏等检验手段,有效地保证了设备整体强度和密封效果的可靠性。