石油化工钢制管法兰用螺柱发黑工艺改进

王泽斌,杨国民

1.冷水江市科技信息中心 湖南娄底 417500

2.冷水江天宝实业有限公司 湖南娄底 417500

1 序言

35CrMoA钢是石油化工用紧固件的一种常用钢种,主要用于生产螺栓、螺柱。紧固件加工行业此类产品通行的加工工艺路线为:材料改制→切断→倒角→滚丝→热处理→发黑上油。热处理回火温度过高时,工件容易氧化,影响余热发黑的效果,螺柱表面发黑膜容易脱落、表面粗糙,影响产品外观质量。

2 生产现状

根据大多数紧固件加工企业实际生产条件,M48以下螺柱滚丝或搓丝后是采用托辊式网带炉生产线进行热处理。由于35CrMoA钢的淬火临界直径为40mm,因此M36以下螺柱采用油淬,其工艺曲线如图1所示[1]。为防止氧化,回火炉会采用氮气做保护性气氛,回火后直接余热发黑。

图1 M20×80mm螺柱35CrMoA钢制管法兰用热处理工艺

余热发黑是利用工件回火余热,依据热聚合反应机理形成黑色的高分子材料保护膜,从而达到防锈、防腐的目的[2]。它既解决了常温发黑膜结合力小的问题,又利用回火余热达到高温发黑的效果,降低能耗[3]。因为其工艺环保、节能、高效,且发黑色泽效果好,膜层光泽度高,所以广泛用于标准件行业。

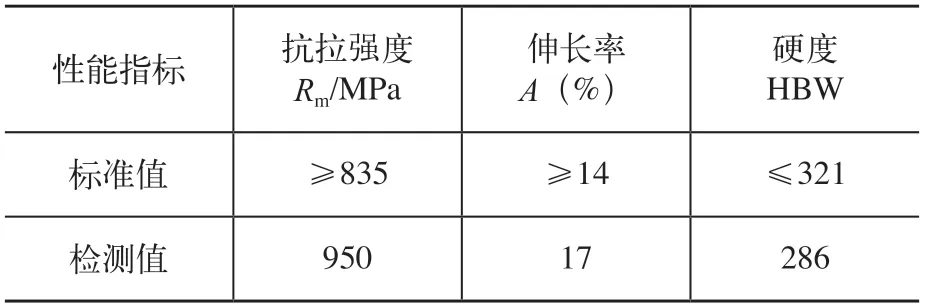

对M20×80mm螺柱热处理后进行质量检测,力学性能指标见表1,符合SH/T 3404—2013《石油化工钢制管法兰用紧固件》的相关要求。

表1 M20×80mm螺柱常规热处理力学性能

由表1可看出,网带炉采用常规热处理工艺处理,已经能够保证其力学性能达到标准要求。回火温度超过了580℃,且回火保温时间长,尽管有氮气保护,回火发黑后部分产品表面有凸起的氧化皮,且有剥落现象,如图2所示。因表面起氧化皮而导致发黑膜脱落(见图3)、掉色和表面粗糙,严重影响了产品外观质量和表面防腐能力,属于质量不合格产品。为解决该质量问题,往往需要在回火后增加抛丸工序,抛丸后再次发黑处理,不仅增加了生产成本,降低了生产效率,对M20以上螺柱还容易引起牙纹碰伤,在解决发黑质量问题的同时,又新产生了螺纹通止规的质量问题。

图2 表面有氧化皮且存在剥落现象

图3 发黑膜脱落明显

3 原因分析与改进

3.1 余热发黑的影响因素

由于35CrMoA钢自身的特性原因,工艺设计时必然要求在600℃以上回火,才能保证产品力学性能要求。而钢铁在560℃以上且处于空气环境下,工件极易氧化甚至产生氧化皮,进而影响发黑效果。

为保证产品发黑效果,在发黑前,工件必须达到可引起热聚合反应的温度,同时具有干燥、洁净的表面,使发黑剂在发生热聚合反应时能形成有效的保护膜。

但当工件的热量超过保护膜的极限温度时,就会减弱发黑膜与基体的结合力,产生发黑膜掉色、脱落等问题。

3.2 发黑异常原因分析

在回火炉的设计中,进料端为敞开状态,以方便工件的进入。油淬后工件会通过清洗,空气及工件上附着的水分也随工件一起进入炉内,炉内气体中以氧气、水蒸气和氮气的混合气体为主,当工件温度高于560℃时,工件就会发生氧化甚至产生氧化皮。

由于回火炉的出料口直接通入发黑槽内,所以当高温工件直接落入发黑槽内时,发黑剂受热气化,产生水蒸气。当水蒸气上升进入回火炉内时,会与高温工件发生氧化反应。

工件温度越高、尺寸越大,携带的热量也就越多,其心部的热量也越难以转移出去,通过热聚合作用在工件表面形成的发黑膜受工件心部热量的影响,当工件温度高于550℃时,其心部传出的热量可能引起表面高分子膜破裂。

3.3 改进思路

通过上面的初步分析,我们将改进的方向重点放在减少空气和水分进入、降低水蒸气的影响及防止工件温度过高这三个方面。

1)针对减少空气及水分进入方面:可采用风机吹干工件附带的水分,同时要进一步提高炉内氮气的密度,增加炉内氮气的压力,从而提高氮气保护的效果。

2)降低水蒸气影响方面:既要减少水蒸气的产生,又要减少水蒸气进入回火炉,同时不能影响回火炉密封效果。

3)防止工件温度过高方面:在不影响回火后产品性能的前提下,降低工件的入水温度,同时提高水的冷却能力,让工件心部的温度快速下降,从而保证发黑膜的附着力。

4 工艺改进试验及验证

根据减少空气及水分进入的思路,改进回火炉炉口的结构,增加风机,加装了多道耐高温密封帘,调整氮气流量。为验证其工艺改进的效果,我们采用SH/T 3404—2013 规定的M20×80mm螺柱进行工艺试验。其发黑工艺试验方案1见表2。

表2 发黑工艺试验方案1

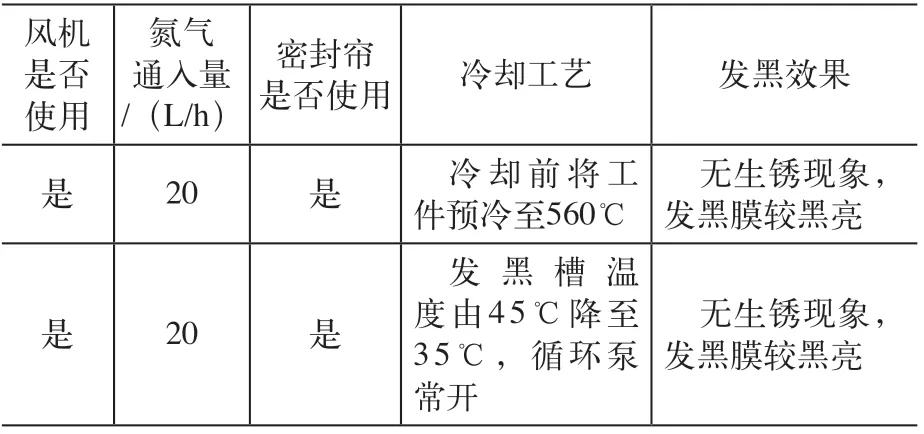

发黑工艺试验方案1的结果表明,在采用风机吹干工件上水分的前提下,当氮气通入量达到20m3/h后,再增加氮气量,对防止工件氧化没有明显的效果。而炉口增加密封帘,却能够很好地改善工件氧化的问题。根据试验方案1的结果,确定吹干风机、密封帘必须安装,回火冷却对发黑膜影响最大的思路。根据改进的思路,有针对性地设计了发黑工艺试验方案2,见表3。

表3 发黑工艺试验方案2

图4 安装密封帘后牙纹轻微生锈

发黑工艺试验方案2在同一设备上按顺序进行,除试验确定的目标参数外,其他参数与原工艺方案一致。试验方案2中两组样品待烘干后,取纱布对样品擦拭,发现发黑膜仍有轻微脱落的现象。

鉴于方案2中的两个方法都有一定的效果,将两个方法同时使用,并进行中批量生产,共10t左右。在生产中进行连续观察检验,工件膜层均匀、颜色黑亮,且无脱落现象,如图5所示。

图5 工件膜层均匀、颜色黑亮

取批量生产的样品,对其力学性能、金相组织及耐蚀性和皮膜致密性做了进一步的检测。力学性能结果见表4,符合标准要求。 螺柱心部回火组织如图6所示,为均匀回火索氏体组织。

图6 螺柱心部回火组织(500×)

表4 改进后常规热处理力学性能检测

对于耐蚀性和皮膜的致密性,参考行业通用习惯,采用GB/T 15519—2002 《钢铁黑色氧化膜试验方法》规定进行检测。将5%的草酸溶液滴到工件表面8min后,观察工件表面皮膜无腐蚀的情况,如图7所示。

图7 草酸腐蚀表面无变化

使用3%实验室试剂级硫酸铜浸渍,将工件浸入溶液中30s,然后用冷水洗净,滤纸吸干,表面无红点及红斑(见图8),证明皮膜致密性好,无细孔或损伤。

图8 表面无红点及红斑

5 分析与讨论

5.1 回火炉设备改进

通过工艺试验方案1的结果可以发现,炉口结构改变对控制氧化生锈有十分明显的效果。密封帘安装好后,水蒸气和炉外的空气在进入炉内的过程中大部分被密封帘阻挡。氮气持续通入炉内,因密封帘阻挡又难以从炉口排出,使炉内氮气密度增大,压力增加且大于炉外压力。在密封帘和炉内氮气压力的双重阻拦下,炉外的空气和水蒸气就难以进入炉内而使工件氧化。

5.2 回火温度改进

工件入水温度降低,心部传递给表面的热量也相应减少。当温度低于发黑膜的极限温度时就避免了发黑膜老化的发生。同时,工件入水前温度的降低,减少了带入水中的热量及水蒸气的产生,工件受水蒸气影响生锈的可能也随之降低。试验证明,将工件入水前的温度控制在560℃以下,有利于避免生锈,保证发黑的效果。

5.3 发黑槽工艺优化

冷却液温度越低,吸收的热量越多。发黑槽循环泵打开,加强发黑剂的循环流动,更有利于工件的降温。试验证明,35℃以内水温与发黑剂良好的流动性,有利于避免生锈,保证发黑的效果。

5.4 改进后的发黑工艺

工艺改进后批量试验确认完成后,按如下工艺进行35CrMoA钢M20系列螺柱稳定的批量生产,进一步确认工艺改进效果:淬火加热850℃,淬火加热时间100min,65℃油淬,回火炉进料口安装多道密封帘,20m3/h氮气保护,回火前4区600℃、5区560℃,回火加热时间110min,回火后余热发黑,发黑温度35℃,冷却循环常开。经检测,其力学性能、金相组织及其耐腐蚀性能和皮膜的致密性都符合标准规定,说明改进后的工艺满足稳定生产要求。

6 结束语

1)在高于560℃以上的温度进行回火时,空气和水蒸气对工件氧化的影响更为明显;设备的密封效果及合理的保护性气氛会直接影响工件氧化程度及发黑的效果。

2)高温回火时,降低工件入水前的温度及发黑剂的冷却能力,是保证发黑膜附着力及成膜效果的重要因素。