曲轴端面封堵工装的设计

徐冬华

上海天永智能装备股份有限公司 上海 201800

1 序言

随着汽车工业的快速发展,市场竞争日益激烈,越来越多的主机厂在进行品质管控的同时聚焦于降本增效、提升产能,如何有效兼顾产品质量、生产效率和成本投入,成为众多车企在规划产线时考虑的重要因素之一。为保证最终成品质量,汽车发动机总成在装配过程中需进行总成试漏测试,由于试漏测试时发动机并未完成最终装配,因此一些特定的封堵点需要由工装封堵。常用的封堵方式有自动封堵和手动封堵,相比自动封堵通过执行单元输送的较高成本投入,手动封堵采用轻便的封堵工装由人工实现快速封堵,具有维护成本低,生产效率高等优势。

2 产品结构

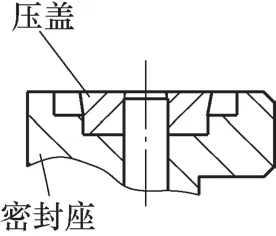

总成试漏时分为冷却水道试漏和油道试漏,某用户新规划的发动机装配线在总成油道试漏时需要一款工装来封堵曲轴端面。曲轴端面上有6个M10孔与缸体内部相通,需要封堵,试漏测试压为0.02~0.04MPa,产品结构如图1所示。

图1 产品结构

用户前期的装配线上从国外引进的工装是利用曲轴端面上的6个螺孔用气动扳手拧入螺钉固定并进行密封,因受工位节拍制约,该工装在试漏测试完后,需随发动机流转至后续节拍宽裕的工位进行拆卸再周转。现有方案由于要在两个工位均配置气动扳手并由专人转运,成本较高,因此用户希望新建装配线上对此工装进行优化改善,力求操作简单便捷,封堵可靠。

通过与用户沟通,了解到曲轴端部有1 个φ21mm的盲孔,孔径公差为H9级,且允许工装使用。据此笔者拟定的设计思路为通过该φ21mm盲孔定位固定工装,同时封堵端面的螺孔,试漏测试完成后要求工装可实现在本工位快速装拆。

3 设计要点

3.1 封堵设计

图2是该工装的剖视结构,其本质是一套复合曲柄滑块机构,设有内、外连杆,铰接于同一曲柄(图中未显示),共享同一动力源。同时内、外连杆又分别与不同的滑块相连,与外连杆相连的滑块是调节螺套;与内连杆相连的滑块是推拉杆。

图2 工装剖视结构

根据工艺要求,为实现对6×M10的封堵,设计了线径一致、内径不一的两种O形圈与曲轴轴线同心布置,大O形圈尺寸为φ77.5mm×φ2.62mm,小O形圈为φ48.9mm×φ2.62mm,由压盖固定在密封座上,如图3所示。压盖与密封座装配后会留出两道截面为直角梯形的环槽,环槽上窄下宽,该设计既能保证O形圈不容易脱落,又留出了O形圈受压后变形退让的空间,同时也简化了相关零件的加工难度,密封座仅需加工截面为矩形的环槽,尺寸精度更容易保证。

图3 压盖与密封座装配

密封座与调节螺套通过螺纹联接,轴向位置可微调后由专用紧定螺钉锁定,调节螺套通过铰链销与外连杆铰接,并与导向套滑动配合,当外连杆推动调节螺套沿导向套作轴向滑移时,密封座被推向曲轴端面,两O形圈会率先与曲轴端面接触并变形,从而形成1个环形的密封腔,封住分布圆直径为66mm的6个螺孔。

3.2 封堵反力的设计计算

由测试工艺得知试漏时最大充气压为0.04MPa,而由两O形圈的尺寸可计算出环形封闭区域的作用面积是2982mm2,由此可知要实现可靠封堵至少需要有0.04MPa×2982mm2=119N的封堵反力。该封堵反力由图2中的弹性胀套胀紧曲轴端部φ21mm的盲孔来提供,从图2可以看到内连杆与推拉杆铰接,当内连杆推动推拉杆前进,推拉杆与锥套中间设有碟形弹簧(简称碟簧),三者紧密连接,从而驱动锥套前移。设置碟簧的作用在于当工件因加工误差孔径尺寸有变动时,通过压迫碟簧产生变形能消除工件尺寸变动带来的影响,确保内外锥始终紧密接触。而当内外锥顶紧时,弹性胀套扩张与曲轴孔壁紧密贴合时会产生强大的径向夹紧力W,此径向夹紧力W乘以弹性胀套与曲轴的摩擦系数μ(按钢-钢摩擦取μ=0.1)[1]就能得到两者间的摩擦力Ff=Wμ,该摩擦力必须大于所需的封堵反力,才能保证充压试漏时工装不会脱落,即Ff=Wμ>119N,由此可得W>1190N。

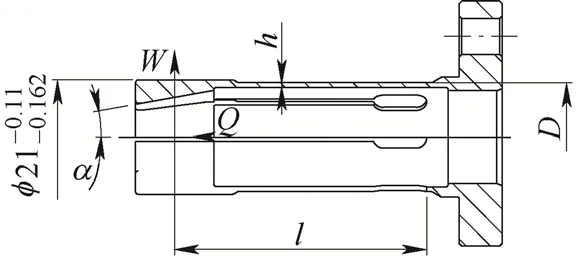

弹性胀套胀内孔有推胀和拉胀两种方式,本工装选用推胀方式,锥套推动方向与密封圈封堵方向一致,使封堵操作更为简便、可靠。弹性胀套为薄壁带锥面的夹紧元件,其结构如图4所示。锥面端开有轴向槽,开槽数一般根据胀套直径来确定。开槽数越多,胀套变形阻力越小,但过多的开槽会影响胀套的强度,缩短使用寿命。查夹具设计手册可知,一般对于作用φ30mm以下的弹性胀套建议开槽数为3,但考虑到此工装是人工手动操作,无气动或液压等动力源,因此为降低劳动强度,减小变形阻力,在推荐的标准上适当增加开槽数,取开槽数为4,即从锥面端看弹性胀套被切成四等分。

图4 弹性胀套

弹性胀套夹紧力的计算与斜楔夹紧机构相似,但要考虑夹紧时胀套的变形阻力R。每瓣的变形阻力可近似地按弧形断面的悬臂梁的变形阻力来计算[2]:

驱动弹性胀套变形的轴向作用力:

上述两式中,α是弹性胀套锥角的一半(°),角度越小增力越大,6°以下机构会自锁,夹具手册上推荐为15°[3],考虑本工装为手动操做,应适当增大增力比,故取10°;φ1是胀套与套筒间的摩擦角(°),根据摩擦角与摩擦系数的关系式tanφ1=μ[4],由三角函数变换可得φ1=arctanμ,当μ=0.1时计算得φ1=5.71°;D是胀套弯曲部分的外径(m m),设计尺寸为20m m;h是胀套弯曲部分的厚度(mm),设计尺寸为0.9mm;Δ是胀套与曲轴孔的径向间隙(直径上)(mm),设计最大间隙为0.2mm;l是夹爪的根部至锥面中点的距离(mm),设计尺寸为46.7mm;E是材料弹性模量(MPa),胀套材料为20CrMnTi,取E=2.2×105MPa[5];n是夹爪瓣数,如上所述取n=4;α1是弹性夹爪每瓣所占扇形角的一半(rad),α1=π/n=0.785rad;K是简化计算系数,n=4时K=2000;W是总的径向夹紧力(N),由上可知W>1190N;R是夹爪的变形阻力(N),由式1计算可得R=28.3N;Q是轴向作用力(N),由式2计算可得Q>342N。

3.3 增力自锁设计

查《机械设计手册》中《人机工程学有关功能参数》可知,站立状态下操作人员的推力平均值约为300N[1],略小于计算所需的轴向力Q,且目前结构无法自锁,实际使用时不可能让操作人员在整个试漏测试过程中保持前推出力状态。因此目前图2结构还不适宜人工直接操纵,为了进一步降低操作人员的劳动强度,提高工人的工作效率,同时尽可能地减少工人操作步骤和单个工序的占用时间,在此基础上还需增加增力自锁机构,结构如图5所示。即如前所述的复合曲柄滑块机构,利用杠杆比来实现增力,利用曲柄滑块机构具有死点的特性来实现自锁。实际操作时,通过肉眼观察对准曲轴端部φ21mm的孔,操作人员双手分别抓握把手和增力曲柄的圆柄处,由于曲轴上的孔口自带倒角,胀套φ21mm外圆端部也做相应的引导设计,φ21mm直径上的间隙控制在0.1~0.2mm,因此人工一手握持把手很容易将工装插入曲轴端部孔中,此过程中另一手在增力曲柄处起辅助扶正作用,并不发力,待工装推送到位,密封座上O形圈在接触工件后,增力曲柄握手处发力,将该手柄前推。由上文所述可知,此过程中图2中的推拉杆会被内连杆驱动,压缩推拉杆与锥套中间设有的碟形弹簧,碟形弹簧变形后产生弹力推动锥套前进顶开弹性胀套,进而胀紧曲轴端部内孔;O形密封圈的压缩变形量可通过密封座与调节螺套的联接螺纹调节,根据实际测试压力和相关零件的加工及装配精度调整后由专用紧定螺钉锁定,保证增力曲柄前推过程中胀套先胀紧曲轴端部内孔,再压缩O形密封圈变形实现封堵。图5中的增力曲柄前推约35°会使曲柄滑块机构到达死点,此时整个工装自锁,封堵住曲轴端面的螺孔。

图5 增力自锁机构

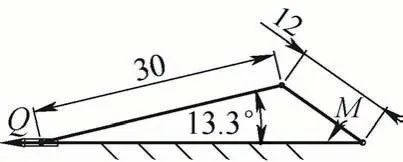

由于密封座及其上O形圈在接触工件之前移动阻力很小,接触工件后的阻力主要是O形圈的形变阻力,因此驱动密封座及其上的O形圈所需的轴向作用力很小,几乎可以忽略不计,增力设计时主要考虑驱动胀套的轴向作用力Q,原理如图6所示。

图6 增力设计原理

由图6不难发现30mm长的连杆是二力杆,运用理论力学的知识[6]取分离体计算可知,要使Q>342N,则曲柄转矩M应≥3.2N·m,而图5中增力曲柄的力臂长为155mm,因此实际操作推力大于20N即可进行胀紧封堵;当需要快速装拆时,增力曲柄上施加反向拉力即可轻松取下该工装,这个设计结果非常符合用户的期望。

4 应用效果

最终在实际产线上的应用充分验证了该工装设计的可行性与便利性,用户方面负责产线规划的外籍专家亲自进行了试用,利用该工装仅需两三秒即可对曲轴端面进行封堵,封堵可靠性高,用户对此设计十分满意。最初此工装设计仅用于该款发动机三期装配线,经过一段时间的试生产后,用户在其二期和四期的装配线上也应用了该款工装,并在国内外分厂的参观人员面前做了操作演示,将该设计推广到国内外类似产品的装配线上。

5 结束语

通过曲柄滑块机构与弹性胀套的巧妙结合,本工装结构紧凑,操作轻便,可实现对发动机曲轴端面可靠封堵,满足快速装拆需求。相比原设计可大幅提高装配线运转效率,降低了操作人员的劳动强度,为用户节省了不必要的物流成本和工具成本,同时对类似产线加工有一定的借鉴价值。