耐低温脂肪酸类捕收剂浮选内蒙古某高含泥石英型萤石矿试验研究

谭欣,肖巧斌

1.矿冶科技集团有限公司,北京 100160;2.矿物加工科学与技术国家重点实验室,北京 102628

引 言

萤石作为一种战略资源,主要应用于冶金、建材、化工、医药、机械电子和国防等工业[1]。中国萤石矿资源丰富,据自然资源部《中国矿产资源报告2021》发布显示[2],截至2020年底,中国萤石矿查明资源储量为4 857.55万t矿物,萤石储量居世界第二,仅次于墨西哥,略高于南非[3]。随着应用领域的拓宽,萤石需求量及产量稳步增加,因此萤石资源的合理高效开发具有重要意义。萤石浮选一般以脂肪酸类(特别是油酸类)作捕收剂,该类捕收剂的羧酸官能团可通过多种配位方式与萤石矿物表面的活性位点Ca2+作用,从而增强萤石的可浮性[4]。由于油酸类捕收剂在低温下的溶解度小,分散性差[5],需要将矿浆加温到30 ℃以上才具有较好的捕收效果,增加了生产成本,故耐低温捕收剂的开发是萤石浮选领域的研究重点和热点。目前,萤石耐低温浮选药剂的研究主要集中在对脂肪酸的改性[6-7]及在脂肪酸中添加增效剂[8-9],这两种方法可以改善脂肪酸捕收剂的耐低温性。陈浩等[1]采用耐低温性好的石油磺酸钠捕收剂(PSK-13) 对江西某含CaF247.48%、SiO239.70%的石英型萤石矿进行了浮选试验研究。结果表明,以碳酸钠作调整剂、水玻璃作抑制剂、PSK-13作捕收剂,采用1次粗选6次精选,中矿顺序返回的闭路浮选流程,可在矿浆温度为30 ℃时,得到CaF2含量为97.85%、回收率为88.08%的萤石精矿;矿浆温度为5 ℃时,最终得到CaF2品位为98.75%、回收率为75.02%的FC—98级别的萤石精矿。

内蒙古某萤石矿储量超过5 000万t,平均CaF2品位超过40%。矿石中最主要矿物为萤石,其次为石英、钾长石和钠长石,少量的褐铁矿、高岭石、白云母、绿泥石、方解石等。矿石碳酸钙含量较低,但褐铁矿、绿泥石、高岭土含量较高,含泥量大。矿山现有(一期)选厂设计处理量为1 000 t/d,二期准备新建设计处理量为5 000 t/d的选厂。选厂原设计采用碳酸钠和水玻璃作调整剂,复合油酸作捕收剂,矿浆加温至30 ℃以上浮选,萤石粗精矿再磨后加水玻璃(碱法)8次精选获得萤石精矿。2020年6月份试生产以来,萤石精矿品位始终难以达到97%以上,而且浮选尾矿品位跑高(原矿CaF2品位35%左右情况下,尾矿品位在8%~13%),回收率不理想。改用酸化水玻璃(酸法)之后,萤石精矿品位基本稳定在97%以上,但现场生产工艺仍非常不稳定,浮选尾矿品位跑高,回收率仍不理想,只有约70%,萤石资源浪费较严重。

本试验针对该矿含CaF241.14%、SiO242.59%、CaCO31.68%的萤石矿石,以碳酸钠作调整剂,水玻璃和酸化水玻璃作抑制剂、耐低温改性脂肪酸类BK410B作捕收剂,进行选矿工艺流程优化试验,对影响该矿石浮选回收萤石矿物的重要参数进行研究,提出技术可行、经济合理的选矿工艺流程和技术参数,高效回收矿石中的萤石矿物,为合理开发利用该类资源、实现资源效益的最大化提供依据。

1 矿石性质

矿石中最主要矿物为萤石,其次为石英、钾长石和钠长石,少量的褐铁矿、高岭石、白云母、绿泥石、方解石,微量的钙铝榴石、透辉石、钙铁榴石、钛铁矿、重晶石、金红石,偶尔可见磁铁矿、赤铁矿、方铅矿、闪锌矿、毒砂和黄铁矿等矿物。原矿的主要化学成分分析结果见表1。

表1 原矿化学多元素分析结果 /%

由表1可知,试验样品的主要有用成分为CaF2;有害杂质成分SiO2、CaCO3含量分别为42.59%、1.68%。

萤石在矿石中含量较高,主要以粗粒状嵌布,这种嵌布特征的萤石是选矿回收的主要对象,但这些粗粒萤石中有部分常含有其他矿物的微、细粒包裹体,这些微细粒包裹体主要为石英、方解石和褐铁矿;萤石其次以不规则状嵌布;另外有少量萤石以微、细星点状嵌布于脉石矿物中,这部分萤石嵌布粒度细,较难在磨矿过程中与脉石单体解离,将部分损失于尾矿中,若进入精矿中则会影响精矿的品质。萤石的嵌布粒度一般为0.003~1.6 mm,较集中于0.02~0.3 mm。

石英是矿石中最主要的脉石矿物,其主要以粒状、不规则状嵌布。少量石英与萤石嵌布关系较为紧密,在粗粒萤石中常可见石英以不规则状、粒状和脉状包裹体的形式嵌布,还可见石英以网脉状充填于萤石颗粒间隙中。

矿石中褐铁矿主要以环带状、胶状嵌布,其次以粒状嵌布,少量以脉状、网脉状嵌布,微量以星点状嵌布。矿石中少量褐铁矿与萤石嵌布较为紧密,可见两者紧密毗邻连生,偶尔可见细粒褐铁矿以包裹体的形式嵌布于萤石中。

2 试验结果与讨论

根据试样的性质,对于这种碳酸钙含量较低,但褐铁矿、绿泥石、高岭土含量较高,含泥量大的石英型萤石矿石的分离,首先进行了重介质预抛试验,将-60 mm原矿分别破碎至-10 mm和-15 mm粒级,并用筛网为0.5 mm的筛子分级。针对-10+0.5 mm和-15+0.5 mm两种粒级样品,进行不同密度重介质预抛试验。结果表明,当采用密度为1.86 g/cm3的硅铁作为重介质进行重介质旋流器预抛时,-10+0.5 mm样品的重产品CaF2含量从43.87%提高到49.04%,CaF2回收率为97.69%,抛尾产率为12.61%,尾矿中CaF2含量为8.05%;-15+0.5 mm样品的重产品CaF2含量从42.68%提高到50.15%,CaF2回收率为96.62%,抛尾产率为17.77%,尾矿中CaF2含量为8.11%。从技术角度看,重介质预抛可以实现预富集,但尾矿中CaF2含量明显偏高。而且筛除的-0.5 mm粒级占原矿产率的7%~10%,CaF2品位也较高(30%左右)。因此,不推荐对该萤石矿石进行重介质预抛尾。结合现场工艺流程,试验采用中矿顺序返回和精选I中矿扫选后抛尾两种原则工艺流程进行萤石选矿工艺优化试验研究,以实现矿石中萤石矿物的高效回收。

2.1 选矿工艺优化

2.1.1 粗选条件试验

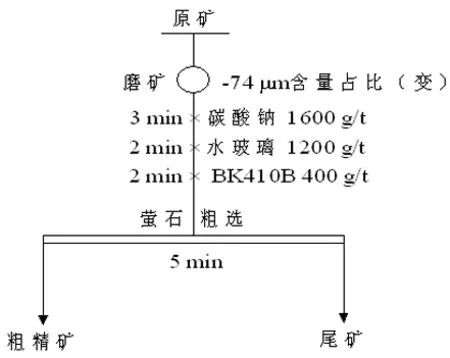

首先进行了萤石粗选的重要条件试验,包括磨矿细度、调整剂种类及用量、抑制剂水玻璃用量、捕收剂种类及用量等因素。试验流程见图1。

(1)磨矿细度对萤石浮选效果的影响

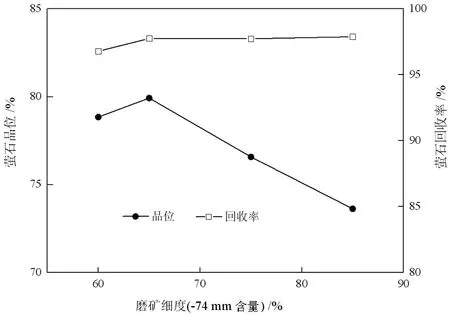

按图1所示流程,在碳酸钠用量为1 600 g/t、抑制剂水玻璃用量为1 200 g/t、捕收剂BK410B用量为400 g/t、浮选温度为23 ℃的条件下考察了粗选磨矿细度对萤石浮选效果的影响。试验结果如图2所示。

图1 萤石粗选条件试验流程

图2 磨矿细度对萤石浮选效果的影响

从图2可以看出,在磨矿细度(-74 μm)不大于65%时,随着磨矿细度升高,萤石粗精矿品位和回收率均逐渐上升;当磨矿细度(-74 μm)大于65%时,萤石粗精矿品位逐渐降低,而回收率增幅很小。因此选定粗选磨矿细度为-74 μm占65%左右。此时萤石粗精矿品位为79.93 %,回收率为97.76%。

(2)pH值调整剂种类及用量对萤石浮选效果的影响

按图1所示流程,在抑制剂水玻璃用量为1 200 g/t、捕收剂BK410B用量为400 g/t、浮选温度为23 ℃的条件下考察了粗选pH值调整剂种类及用量对萤石浮选效果的影响。试验结果如图3所示。

图3 调整剂种类(a)及用量(b)对萤石浮选效果的影响

从图3(a)中可以看出,添加调整剂碳酸钠或氢氧化钠有助于提高萤石粗精矿的品位和回收率。调整剂用量为800 g/t时,使用碳酸钠得到的萤石粗精矿产率较低,CaF2品位较高,而使用氢氧化钠得到的萤石粗精矿产率较高,CaF2回收率较高。由图5(b)中结果可知,以碳酸钠作萤石粗选的pH值调整剂更为合适,其用量以1 600 g/t左右为宜,此时矿浆pH值为9.6左右。

(3)抑制剂水玻璃用量对萤石浮选效果的影响

按图1所示流程,在调整剂碳酸钠用量为1 600 g/t、捕收剂BK410B用量为400 g/t、浮选温度为23 ℃的条件下考察了粗选抑制剂水玻璃用量对萤石浮选效果的影响。试验结果如图4所示。

图4 抑制剂水玻璃用量对萤石浮选效果的影响

从图4中可以看出,随着水玻璃用量增加,萤石粗精矿CaF2品位逐渐增加,而CaF2回收率则先增加后降低。综合考虑,水玻璃用量以1 200 g/t左右为宜。

(4)捕收剂种类及用量对萤石浮选效果的影响

按图1所示流程,在调整剂碳酸钠用量为1 600 g/t、抑制剂水玻璃用量为1 200 g/t、浮选温度为23 ℃的条件下考察了粗选捕收剂种类及用量对萤石浮选效果的影响。试验结果如图5所示。

从图5(a)中可以看出,捕收剂BK410B、BK410和油酸对萤石矿物均有较强的选择性捕收作用。BK410B主体成分为脂肪酸,针对性地复配少量具有协同作用的其他螯合捕收剂,并加入少量非离子型增溶助剂以提高其在低温矿浆中的溶解性能。图5(b)中结果表明,捕收剂BK410B对萤石浮选有良好的适应性,在浮选矿浆温度9~28 ℃的范围内,萤石粗精矿的回收率超过94.99%,尤其是低温情况下BK410B捕收性能优越。采用油酸作捕收剂在较低的浮选矿浆温度条件下对萤石浮选回收率影响较大。在相同的浮选矿浆温度尤其低温条件下,油酸的萤石浮选回收率明显低于BK410B,且油酸用量明显大于耐低温萤石捕收剂BK410B。综合考虑,后续浮选试验以BK410B作为萤石粗选捕收剂。由图5(c)可知,BK410B捕收剂用量以400 g/t左右为宜,此时萤石粗精矿CaF2品位为81.14%,CaF2回收率为98.30%。

图5 捕收剂种类(a)、温度(b)及用量(c)对萤石浮选效果的影响

2.1.2 萤石精选条件试验

为提高萤石粗精矿CaF2品位,进行了精选再磨细度和抑制剂用量等条件试验。

(1)萤石粗精矿再磨细度对萤石粗精矿精选的影响

图6 粗精矿精选再磨细度试验流程

按图6所示流程以萤石粗选的萤石粗精矿为给矿进行粗精矿再磨精选试验,试验结果见图7。从图7可知,随着再磨细度的增加,萤石精矿中萤石品位逐渐增加,萤石作业回收率逐渐降低。当再磨细度-38 μm粒级大于88%时,萤石精矿品位提高幅度较小,而萤石作业回收率则急剧降低。综合考虑,再磨细度以-38 μm粒级占88%左右为宜。

图7 再磨细度对萤石粗精矿精选的影响

(2)酸化水玻璃用量对萤石粗精矿精选的影响

在试验过程中发现,采用水玻璃作调整剂时,精选泡沫量大且发黏,要想获得CaF2品位>97%的萤石精矿,不仅水玻璃用量较大,而且粗精矿再磨后精选次数不得少于8次。采用酸化水玻璃[10]可改善萤石精选。由于酸化水玻璃的水解产物是抑制活性很强的硅胶体[nSiO2],因而酸化水玻璃对被Ca2+、Mg2+离子活化的硅酸盐矿物有较强的选择性抑制作用,其抑制效果比水玻璃好;酸化水玻璃能消除水中常见金属离子对石英的活化,因而具有酸洗去活除杂作用和消泡作用[11]。因此,本研究以酸化水玻璃作萤石粗精矿精选调整剂,进行萤石粗精矿精选I酸化水玻璃用量试验,试验流程见图8,试验结果见图9。

图8 精选I酸化水玻璃用量试验流程

图9 精选I酸化水玻璃用量试验结果

由图9中结果可知,随着酸化水玻璃用量的增加萤石精矿中萤石作业回收率和CaCO3含量逐渐降低,而萤石精矿品位则逐渐提高;当酸化水玻璃用量大于400 g/t时,萤石精矿品位增加幅度较小,而萤石作业回收率下降幅度较大,且萤石精矿中CaCO3含量基本不变。综合考虑,精选I酸化水玻璃用量以400 g/t左右为宜。

2.2 闭路试验

根据前面优化条件试验和前期研究结果,分别进行了中矿顺序返回(简称方案一)和精选I中矿扫选后抛尾(简称方案二)的两种选矿工艺流程的全流程闭路试验。

2.2.1 方案一全流程闭路试验

试验流程见图10。采用如图10所示的工艺流程及药剂制度可获得CaF2品位97.51%、CaCO3品位0.66%、SiO2品位1.60%、CaF2回收率95.69%的萤石精矿,试验结果如表3所示。

图10 方案一闭路试验流程

表2 方案一闭路试验结果 /%

2.2.2 方案二全流程闭路试验

试验流程参见图10,所不同的是精选I中矿添加少量捕收剂BK410B后扫选一次后抛尾(尾矿2),扫选泡沫与精选Ⅱ中矿(底流)合并返回精选I作业。闭路试验获得了CaF2品位97.68%、CaCO3品位0.55%、SiO2品位1.38%、CaF2回收率95.72%的萤石精矿,试验结果如表4所示。

表3 方案二闭路试验结果

2.3 不同工艺流程试验结果对比分析

两种工艺流程和试验指标对比表明:

(1)中矿顺序返回(方案一)和精选I中矿扫选后抛尾(方案二)都获得了合格可销售的萤石精矿产品,其中:与方案二相比,方案一的萤石品位和回收率分别低0.17和0.03百分点。每处理1 t原矿,方案一的选矿药剂成本为13.15元/t,方案二的选矿药剂成本为15.42元/t,方案二工艺的药剂成本比方案一工艺的高2.27元/t。

(2)尽管从浮选药剂成本对比看,精选I中矿扫选后抛尾(方案二)的萤石选矿药剂成本略高,但该工艺具有对矿石的适应性较强、萤石选别指标较高的优点。现场生产采用该工艺进行流程改造后,萤石的生产指标明显提高,处理CaF2品位42.37%的原矿,获得了CaF2品位97.83%、CaF2回收率91.05%的萤石精矿。与选厂流程改造前的最好生产指标(原矿CaF2品位43.20%,萤石精矿CaF2品位97.56%、CaF2回收率87.26%)相比,在原矿CaF2品位低0.83百分点的情况下,精矿CaF2品位和CaF2回收率分别提高了0.27和3.79百分点。选厂处理量以1 000 t/d计,CaF2品位97%以上的萤石精矿按2 000元/t计,因萤石精矿回收率的增加而增加经济效益7.58万元/d(3.79%×1 000 t/d × 2 000元/t),扣除新增选矿药剂成本0.227万元/d(2.27元/t×1 000 t/d),选厂每天新增经济效益约7.353万元。

3 结论

(1)该矿石碳酸钙含量较低,但绿泥石、高岭石含量较高,含泥量大,是石英型萤石矿石。矿石中可供回收的有价矿物为萤石,其他矿物不具有综合回收利用价值。矿石中的萤石和石英都以粗粒嵌布为主;少量的石英、方解石和褐铁矿等杂质以微细粒包裹体形式嵌布于萤石中。这些因素影响萤石精矿品位的提升。

(2)以碳酸钠作pH值调整剂、酸化水玻璃作抑制剂、耐低温改性脂肪酸类BK410B作捕收剂,采用中矿顺序返回浮选工艺和精选I中矿扫选后抛尾浮选工艺两种工艺处理该萤石矿石,均取得了较好的选别指标。

(3)根据中矿顺序返回浮选工艺和精选I中矿扫选后抛尾浮选工艺两种工艺流程的工艺、流程、药剂成本和闭路试验指标的对比分析,推荐采用精选I中矿扫选后抛尾浮选工艺处理该萤石矿石,闭路试验获得了CaF2品位97.68%、CaCO3含量0.55%、SiO2含量1.38%、CaF2回收率95.72%的萤石精矿。现场生产流程改造后也获得了较好的萤石生产指标。与选厂流程改造前的最好生产指标相比,选厂每天新增经济效益约7.353万元。