废弃塑料实现木塑复合材料的制备及其性能探究

张志礼,王新婷,李凤凤,褚夫强

废弃塑料实现木塑复合材料的制备及其性能探究

张志礼,王新婷,李凤凤,褚夫强

(齐鲁工业大学 生物基材料与绿色造纸国家重点实验室,济南 250353)

基于桉木粉(Wood, W)和废弃聚乙烯塑料瓶(PE)实现木粉/PE复合材料(WPE)的制备,并对其性能进行探究。借助塑料注射成型机实现WPE的制备,通过外观分析、拉伸试验、TGA谱图、HalpinTsai模型分析和生物降解性研究WPE的性能。桉木粉在PE基体中能够实现良好分散,且当木粉质量分数为3%时,WPE的弹性模量和断裂伸长率分别为1.69 GPa和153%,此时WPE质量损失5%时的分解温度(5%)和最大分解速率温度(max)分别提高了5.13 ℃和2.73 ℃。土埋320 d后,WPE的最大质量损失率为20.25%,远高于PE的质量损失率(2.35%),充分表明增加木粉可以显著提高木塑复合材料的生物降解性。借助注射成型法可成功实现WPE的制备,且木粉较佳质量分数为3%。

废弃塑料;木粉;木塑复合材料;生物降解性

木塑复合材料作为一种新型的绿色环保的复合材料[1-2],凭借其力学性能好、耐腐蚀、防水、防虫蛀、便于加工等优点引起了广泛关注[3-4]。2019年全国范围内共计产生废弃塑料6.3×107t,仅回收利用1.89×107t,借助废弃塑料实现木塑复合材料的生产加工,一方面解决了废弃塑料的污染,另一方面实现资源的再生利用[5-6],因此,实现木塑复合材料的开发应用具有广阔前景和良好的经济效益[7-8]。木塑复合材料通常以木质纤维为填料,热塑性塑料为基体,通过挤出或热压成型工艺制备而成[9-10]。其中,木质纤维的主要化学成分包括纤维素、半纤维素和木质素。这些成分往往具有较强的亲水性和极性,而塑料基体树脂是疏水且是非极性的,导致塑料基体与木质纤维之间结合性差,此外,木质纤维颗粒会出现团聚,造成木质纤维颗粒在塑料基体中分散不均匀,影响复合材料性能[11]。

现阶段,已有关于木塑复合材料的研究[12-13]。涂芳等[14]以甘蔗渣为原料,制作木塑复合材料,研究发现当甘蔗渣质量分数为20%~30%时可以降低生产成本,但随着甘蔗质量分数增加,木塑复合材料性能降低。研究结果证实,木粉含量对木塑复合材料的力学性能和吸水性能有较大影响[15-17]。随着木粉含量的提高,复合材料的弹性模量、硬度提高,而拉伸强度、断裂伸长率和艾氏冲击强度降低。上述研究表明,木粉含量的高低显著影响木塑复合材料的各项性能[18]。现有的研究技术缺乏以废弃塑料为原料进行木塑复合材料制备的研究,相应的理论研究依据较为少。为系统探究出废弃塑料实现木粉/PE复合材料制备的可行性及木粉含量对其各项性能的影响规律和机理,该实验以废弃聚乙烯(Polyethylene, PE)塑料瓶和桉木粉(Wood, W)为原料,借助塑料注射成型机制备木粉/PE复合材料(WPE),通过改变木粉的质量分数,探究WPE的外观、物理强度性能、热稳定性及生物降解性的变化,旨在寻求性能良好的木粉/PE复合材料配方和工艺。

1 实验

1.1 原料

主要材料:桉木片,取自山东地区,借助超微粉碎机粉碎至粒径为100目,木粉的平均长度为450 μm、平均宽度为120 μm。其主要化学成分:纤维素质量分数为(42.41±2.17)%,半纤维素质量分数为(19.09±1.91)%,Klason木素质量分数为(23.24±1.02)%。在105 ℃下烘干4 h,放置到密封袋中保存备用。其绝干密度为0.505 g/cm3。

废旧PE塑料:实验所用的废旧塑料为收集来的包装瓶、饮料瓶等PE材质塑料制品,经粉碎机打碎成小颗粒状,其粒径大小为(3~5)mm×(2~6)mm,在60 ℃烘干12 h,保存备用,经测定其密度为0.951 g/cm3。

仪器:FHG–1400注塑机,宁波富弘塑胶科技有限公司;5942电子万能材料试验机,美国INSTROW公司;Q500热重分析仪,美国TGA公司;SPX150恒温恒湿箱,力辰科技公司。

1.2 WPE制备方法

按照图1所示流程,并参照表1的配方,分别称取一定量的木粉和PE碎片,放置到混合机中充分混合3 min,确保均匀。将混合均匀的颗粒注入注塑机成型,各段温度分别设置为205.0、200.0、190.0、160.0 ℃,螺旋杆转速为100 r/min。制得样品在60 ℃下烘干12 h,保存备用,经测定其密度见表1。

图1 WPE制备流程

表1 WPE合成配方

Tab.1 Preparation formula of WPE

1.3 WPE性能测定

强度测定:采用电子万能材料试验机测试样品的力学性能,每个测试样品长度为100 mm,宽度为10 mm,高度为4 mm,拉伸速率为50 mm/min。

热重分析:采用热重分析仪检测预处理木质素样品的热稳定性,测试样品从室温到700 ℃内的质量损失率。操作参数:加热速率为20 ℃/min,样品质量为15 mg,氮气为保护气体,流量为30 mL/min。

生物降解性研究:WPE的生物降解性能借助土埋法测定,将复合材料埋入土壤中,实验所用土壤取自齐鲁工业大学长清校区国家重点实验室西侧花园,并借助恒温恒湿箱将温度和相对湿度分别控制为25 ℃和75%。一段时间后,将样品从土壤中取出并清洗干净,随后置于真空干燥箱中,在80 ℃条件下烘干处理24 h,测定剩余质量。WPE的生物降解性能用质量损失率来表示。

式中:0为复合材料降解之前的质量,g;1为降解之后剩余的质量,g。

2 结果与分析

2.1 木粉含量对外观影响

WPE的光学图片见图2,由图2可以发现,桉木粉对WPE的颜色具有加深作用。样品图中,白色为PE相,棕色部分为木粉相,随着木粉含量的增加,WPE的颜色逐渐加深。当木粉质量分数增加到20%时,WPE变成黑褐色。颜色加深的主要原因是木粉中的木质素结构单元上的酚羟基在高温条件下被氧化成颜色较深的醌类结构[19]。

图2 WPE的光学图片

WPE中,PE为连续相,木粉均匀分散在PE基体中,从图2中看出,当木粉质量分数超过15%时,没有出现明显的堆积现象,证实该实验中采用的桉木粉可以较好地分散到PE基体中。

2.2 WPE力学强度测定

由图3a所示,WPE的应力应变曲线与PE基本一致,随着木粉质量分数的提高,复合材料的断裂伸长率都有所下降。其可能原因是木粉中纤维素等分子链上包含大量羟基,而PE基体具有较强的疏水性,一定程度上削弱纤维素与聚合物之间的界面结合力,从而导致PE基体与木质纤维之间结合性差[9]。当木粉质量分数低于3%时,木塑复合材料的弹性模量变化不大,当木粉质量分数的增加,高于5%时,弹性模量出现明显的下降,这是因为木粉质量分数高的复合材料中木粉与PE间有较明显的相分离[11],因而导致其力学性能下降,因此,从力学强度角度来说,当木粉质量分数为3%时较佳。

图3 WPE复合材料的应力–应变曲线和弹性模量

2.3 木粉质量分数对热性能的影响

对木塑复合材料来说,热稳定性是限定其应用领域的一个重要的性质。PE和WPE在N2条件下的TG和DTG曲线图见4a和4b,PE和WPE的质量损失率为5%时的分解温度5%和最大分解温度max见表2。由图4可知,WPE、PE的TG和DTG曲线基本一致,表明木粉的加入并没有改变PE的热分解过程。由表2可知,随着木粉质量分数的增加,WPE的5%呈现先增加后降低的趋势,当木粉质量分数为10%时,5%取得最大值458.72 ℃。之前的研究表明[20],纤维素在220 ℃时开始发生热降解,因此木质纤维素的加入会降低复合材料的热稳定性。不同的是,随着木粉质量分数的增加,max逐渐升高,其可能原因是在造粒及成型过程中,相对较高的温度导致加入的木粉已经碳化成生物质碳,这些生物质碳的加入在一定程度上增加了WPE的热稳定性。

图4 WPE的TG和DTG曲线

表2 WPE质量损失5%时的分解温度(5%)和最大分解温度(max)

Tab.2 Temperature at 5% mass loss (t5%) and maximum decomposition temperature (tmax) of WPE

2.4 HalpinTsai模型

为了进一步研究木粉对力学性能的影响作用,借助HalpinTsai模型对WPE拉伸模量进行了模拟。根据HalpinTsai模型的原理,将木粉做等效纤维变化,在此基础之上,采用HalpinTsai模型分别对木粉在 复合PE基体中具有一定长径比时处于取向状态 (图5a)、无规取向状态(图5b)2种情况下对复合材料的弹性模量进行理论计算,并与实际测量值进行对比。

图5 WPE结构示意图

1)当木粉在复合材料中呈现取向分布时木塑复合材料的弹性模量o(GPa)为:

2)当木粉在复合材料中呈无规取向状态时木塑复合材料的弹性模量r(GPa)为:

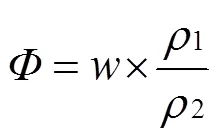

式中:m为PE塑料弹性模量,GPa;为木粉的体积分数,%;f为木粉的弹性模量,文中取25 GPa[21];为木粉的平均长度,μm;为木粉的平均宽度,μm。其中,为木塑复合材料中木粉的质量分数,%;1为复合材料的密度,g/cm3;ρ木粉为木粉的密度,g/cm3。根据上述数据,分别计算出o和r,见图6。

由图6a可知,随着木粉质量分数增加,不论木粉在复合PE基体处于取向状态还是无规状态,复合材料的弹性模量理论值呈现增加的趋势。从理论角度来说,木粉对复合材料具有较强的补强作用。然而,随着木粉质量分数的增加,与理论计算值相反,复合材料的弹性模量的实际测量逐渐下降,且随着木粉质量分数增加,实测值与理论值之间的差距越来越大。如表3所示,当木粉质量分数达到20%时,木粉在基体中呈现规则排列时的理论计算值o为5.56 GPa,无规则排列时的理论计算值r为7.17 GPa,都远高于实际测量值实(1.16 GPa)。此外,与PE基体相比,WPE6的弹性模量下降了31.76%。以前的研究结果证实[22],当补强材料具有较大长径比时,会在复合材料内部形成三维网状结构,这种三维网状结构对复合材料的增强效果显著,这与文中不同的是,当采用木粉作为增强材料时,一方面木粉的长径比较小,仅为3.75,难以在复合材料内部形成相互交织的三维网状结构;另一方面,木粉表面含有亲水性基团而PE基体具有较强的疏水性,导致PE基体与木质纤维之间结合性差。上述原因导致木塑复合材料的弹性模量远低于理论计算值,这与2.2节分析结果一致。

图6 WPE弹性模量的理论值与实测值对比以及生物降解性能

表3 弹性模量实际测量值(实)与借助HalpinTsai模型计算弹性模量(o、r)对比

Tab.3 Comparison between elasticitymodulus measured (Ereal) and elasticitymodulus calculated by HalpinTsai model (Eo, Er)

2.5 降解性能探究

复合材料的生物降解性也是衡量其性能好坏的一种重要指标,随着环境保护意识的加强,研发出具有较好降解性能的复合材料是当前研究的重要方向。图6b为PE和WPE的质量损失率随时间变化量。由图6可以看出,随着土埋时间的延长,PE和WPE的质量损失率均呈现增加的趋势。当土埋时间相同时,添加木粉的复合材料的质量损失率要高于未添加木粉的PE基体。以木粉质量分数为20%的WPE6为例,当土埋40 d后,其质量损失率为8.42%,而PE基体的质量损失率仅为0.87%;当土埋160 d后,WPE6的质量损失率达到17.86%,远高于PE基体的2.07%,表明WPE更易降解,而PE较难降解,性质稳定。土埋320 d后,WPE1—WPE6的质量损失率分别为3.45%、5.62%、7.83%、11.99%、15.21%和20.25%。土埋质量损失与复合材料的生物降解有关,由于木粉作为天然生物质原料比PE更容易被微生物利用,此外,木粉表面具有较多吸水性基团,吸收的水分为微生物生产繁殖提供所需的水分,因此木塑复合材料的质量损失率随木粉质量分数的增加而提高,这也充分表明增加木粉可以显著提高木塑复合材料的生物降解性[23]。PE在自然土埋的条件下难以被土壤中的微生物作为碳源,故其降解速度较慢,在土埋320 d后,PE基体的质量损失率仅为2.35%。

3 结语

以废弃塑料瓶及木粉为原料成功实现木塑复合材料的制备,研究发现,桉木粉在PE基体中能够实现良好分散,且当木粉质量分数为3%时,WPE的弹性模量和断裂伸长率分别为1.69 GPa和153%,此时WPE在质量损失5%的分解温度和最大分解速率温度分别提高了5.13 ℃和2.73 ℃。土埋320 d后,WPE的最大质量损失率为20.25%,远高于PE的质量损失率2.35%,木粉表面具有较多吸水性基团,吸收的水分为微生物生产繁殖提供所需的水分,可以显著提高木塑复合材料的生物降解性。充分表明增加木粉可以显著提高木塑复合材料的生物降解性。

[1] 魏占锋, 郭玉花, 原泽坤, 等. 微胶囊红磷阻燃木塑复合材料的性能研究[J]. 包装工程, 2020, 41(3): 133-137.

WEI Zhan-feng, GUO Yu-hua, YUAN Ze-kun, et al. Properties of Microencapsulated Red Phosphorus Flame Retardant Wood-Plastic Composites[J]. Packaging Engineering, 2020, 41(3): 133-137.

[2] JIANG Q, XU Y F, CHEN M L, et al. Modification of the Wood-plastic Composite for Enhancement of Formaldehyde Clearance and the 3D Printing Application[J]. Journal of Applied Polymer Science, 2021, 138: 49683-49692.

[3] 曹旭东, 赵妍, 母军. 基于单板的木塑复合板材制备及包装应用性能研究[J]. 包装工程, 2020, 41(11): 85-89.

CAO Xu-dong, ZHAO Yan, MU Jun. Preparation and Packaging Application Properties of Wood-Plastic Composite Sheet Based on Veneer[J]. Packaging Engineering, 2020, 41(11): 85-89.

[4] ERCHIQUI F, KADDAMI H, DITUBA-NGOMA G, et al. Comparative Study of the Use of Infrared and Microwave Heating Modes for the Thermoforming of Wood-Plastic Composite Sheets[J]. International Journal of Heat and Mass Transfer, 2020, 158: 119996-119998.

[5] 王海敏. 全降解聚乙烯地膜的制备与性能研究[D]. 青岛: 山东科技大学, 2011: 1-10.

WANG Hai-min. Preparation and Performance Study of the Full-Degradable Polythene Films[D]. Qingdao: Shandong University of Science and Technology, 2011: 1-10.

[6] 张薇, 路琴, 刘思思, 等. PLA木塑复合材料性能研究及界面处理分析[J]. 工程塑料应用, 2020, 48(2): 39-43.

ZHANG Wei, LU Qin, LIU Si-si, et al. Performance Research and Interface Treatment Analysis of PLA Wood-Plastic Composites[J]. Engineering Plastics Application, 2020, 48(2): 39-43.

[7] FANG X, RONG J, DENG Y, et al. Research on Processing Technology Product Design and the Application of Nano-Wood-Plastic Composite Materials[J]. J Nanosci Nanotechnol, 2020, 20(12): 7787-7792.

[8] Dwivedi N, Khare A P, Haq S. Wood Plastic Composite: Emerging Material for an Environmental Safety-a Review[J]. Advances in Clean Energy Technologies, 2021, 31: 85-99.

[9] 刘如, 曹金珍, 彭尧. 木粉组分对木塑复合材料性能的影响研究进展[J]. 化工进展, 2014, 33(8): 2072-2083.

LIU Ru, CAO Jin-zhen, PENG Yao. Influences of Wood Components on the Property of Wood-Plastic Composites[J]. Chemical Industry and Engineering Progress, 2014, 33(8): 2072-2083.

[10] Delviawan A, Kojima Y, Kobori H. The Effect of Wood Particle Size Distribution on the Mechanical Properties of Wood-Plastic Composite[J]. Journal of Wood Science, 2019, 65(1): 1-11.

[11] 黎先发, 罗学刚. 木质素/PE复合薄膜的制备及性能研究[J]. 塑料工业, 2004, 32(8): 60-62.

LI Xian-fa, LUO Xue-gang. Study on Preparation and Property of Lignin/PE Composite Film[J]. China Plastics Industry, 2004, 32(8): 60-62.

[12] KUMARI R, ITO H, TAKATANI M, et al. Fundamental Studies on Wood/Cellulose-Plastic Composites: Effects of Composition and Cellulose Dimension on the Properties of Cellulose/PP Composite[J]. Journal of Wood Science, 2007, 53(6): 470-480.

[13] MIGNEAULT S, KOUBAA A, ERCHIQUI F, et al. Effects of Processing Method and Fiber Size on the Structure and Properties of Wood-Plastic Composites[J]. Composites Part A: Applied Science and Manufacturing, 2009, 40(1): 80-85.

[14] 涂芳, 孙可伟, 李如燕. 甘蔗渣/LDPE发泡木塑复合材料的研究[J]. 塑料工业, 2007, 35(5): 16-19.

TU Fang, SUN Ke-wei, LI Ru-yan. Study on Bagasse/LDPE Foamed Wood Plastic Composite[J]. China Plastics Industry, 2007, 35(5): 16-19.

[15] ADHIKARY K B, PANG Shu-sheng, STAIGER M P. Long-Term Moisture Absorption and Thickness Swelling Behaviour of Recycled Thermoplastics Reinforced with Pinus Radiata Sawdust[J]. Chemical Engineering Journal, 2007, 142(2): 190-198.

[16] 陈娟, 苗青青, 王建荣, 等. 天然植物纤维木塑复合材料的研究进展[J]. 济南大学学报(自然科学版), 2020, 34(1): 47-51.

CHEN Juan, MIAO Qing-qing, WANG Jian-rong, et al. Research Progress of Natural Plant Fiber Wood-Plastic Composites[J]. Journal of University of Jinan (Science and Technology), 2020, 34(1): 47-51.

[17] BERNARD E, ALBERT V R, MARTINA M. Mechanical Properties of Wood-Plastic Composites Made from Various Wood Species with Different Compatibilisers[J]. European Journal of Wood and Wood Products, 2018, 76(1): 57-68.

[18] 李东方, 李黎, 李建章. 木塑复合材料概述[J]. 林业机械与木工设备, 2013, 41(7): 7-16.

LI Dong-fang, LI Li, LI Jian-zhang. Overview of Wood/Plastic Composites[J]. Forestry Machinery & Woodworking Equipment, 2013, 41(7): 7-16.

[19] 陈瑶. 木材热诱发变色过程中发色体系形成机理[D]. 北京: 北京林业大学, 2012: 5-20.

CHEN Yao. Mechanism of the Formation of Chromophore System of Heat-Induced Color Change of Wood[D]. Beijing: Beijing Forestry University, 2012: 5-20.

[20] 梁嘉晋. 纤维素和半纤维素热解机理及其产物调控途径的研究[D]. 广州: 华南理工大学, 2016: 1-15.

LIANG Jia-jin. Mechanism Researches of Cellulose and Hemicellulose Pyrolysis and Their Products Regulation[D]. Guangzhou: South China University of Technology, 2016: 1-15.

[21] 项东云, 王明庥, 黄敏仁, 等. 大花序桉木材抗弯弹性模量变异研究[J]. 华南农业大学学报, 2012, 33(1): 73-76.

XIANG Dong-yun, WANG Ming-xiu, HUANG Min-ren, et al. Variations of Modulus of Elasticity in Eucalyptus Cloeziana Wood[J]. Journal of South China Agricultural University, 2012, 33(1): 73-76.

[22] 朱常才, 杨琨, 张亭亭, 等. 碳纳米管对天然橡胶的补强机理研究[J]. 弹性体, 2016, 26(6): 1-6.

ZHU Chang-cai, YANG Kun, ZHANG Ting-ting, et al. Mechanism of Carbon Nanotube Reinforced Natural Rubber[J]. China Elastomerics, 2016, 26(6): 1-6.

[23] 安胜男. P34HB/木粉共混可降解包装材料的制备[D]. 天津: 天津科技大学, 2017: 1-20.

AN Sheng-nan. Preparation of P34HB/Wood Flovur Blended Bio-Degradable Pachaging Material[D]. Tianjin: Tianjin University of Science & Technology, 2017: 1-20.

Preparation and Properties of Wood-plastic Composites Based on Waste Plastics

ZHANG Zhi-li, WANG Xin-ting, LI Feng-feng, CHU Fu-qiang

(State Key Laboratory of Biobased Material and Green Papermaking, Qilu University of Technology, Jinan 250353, China)

Based on eucalyptus powder (Wood, W) and waste polyethylene plastic bottles (PE), the preparation of wood powder/PE composite (WPE) and its performance are explored. The WPE was prepared by plastic injection molding machine, and the performance of WPE was studied through appearance analysis, tensile test, TGA spectrum, HalpinTsai model analysis and biodegradability. Eucalyptus powder can be well dispersed in the PE matrix. When the wood power mass is 3wt.%, the elasticity modulus and elongation at break of WPE are 1.69 GPa and 153% respectively. At this time, the temperature at which WPE decomposes by 5% (5%) and the maximum decomposition rate temperature (max) increase by 5.13 ℃ and 2.73 ℃ respectively. After 320 days of soil burial, the maximum mass loss rate of WPE is 20.25%, which is much higher than the mass loss rate of PE of 2.35%, which fully shows that increasing wood powder can significantly improve the biodegradability of wood-plastic composites. The preparation of WPE can be successfully achieved by the injection molding method, and the preferred amount of wood powder is 3wt.%.

waste plastic; wood powder; wood-plastic composite; biodegradability

TB332

A

1001-3563(2022)11-0024-07

10.19554/j.cnki.1001-3563.2022.11.004

2021–08–24

山东省自然科学基金(ZR2019BC108,ZR2019BC021);大学生创新创业项目(S201910431045);国家自然科学基金(31901273);生物基材料与绿色造纸国家重点实验室项目(ZZ20190204,ZZ20190201)

张志礼(1988—),男,博士,齐鲁工业大学讲师,主要研究方向为生物基材料及应用。

责任编辑:曾钰婵