多刀盘矩形顶管土仓渣土流动数值模拟分析*

刘常利,王发民,张 浩,张占胜,杨振兴

(1.中铁隧道集团一处有限公司,重庆 401123; 2.中铁隧道局集团有限公司,广东 广州 511458; 3.盾构及掘进技术国家重点实验室,河南 郑州 450001)

0 引言

随着城市地下空间开发需求的加大,土压平衡矩形顶管被广泛应用于地下人行通道、地铁车站出入口通道、下穿城市道路的城市主干道隧道、地下管廊、城市地下商业空间开发等工程中,矩形顶管隧道具有断面利用率高、埋深浅、不中断地面道路交通、避免各类地下管线拆迁等优点,是城市基础建设中短距离隧道施工技术的发展方向[1-2]。近年来,矩形顶管隧道断面越来越大,国内典型的超大断面矩形顶管工程有郑州市红专路下穿中州大道隧道(10.12m×7.27m),郑州纬四路、商鼎路下穿中州大道隧道(10.45m×7.55m),天津新八大里黑牛城地下通道(10.4m×7.5m)[3-5]。本文依托工程嘉兴市市区快速路环线工程下穿南湖大道顶管隧道开挖断面达14.82m×9.446m,为世界上最大的三车道矩形顶管隧道。

随着隧道断面的增大,单个刀盘已无法满足顶管开挖需求,10m级以上的矩形顶管普遍采用多个刀盘组合的设计方案。任亚军[6]设计了10.8m×6.2m土压平衡矩形顶管的5刀盘开挖系统,并研究刀盘在一定荷载下的应力、应变特点。贾连辉[7]提出超大断面矩形顶管的6刀盘设计方案,并采用Fluent软件模拟多刀盘转动时对周围土体的扰动和土仓内渣土的搅拌效果。储健等[8]设计一种矩形顶管异形多刀盘结构,并研究其性能。赵卫星等[9]采用离散元软件EDEM模拟砂卵石地层盾构掘进过程,研究盾构掘进过程中土体运动规律和受力特征。马腾[10-11]通过数值模拟研究了砂卵石地层不同工况下的盾构机刀具磨损特性;采用离散单元法研究不同推进工况下刀盘切削过程中土体的流动特性及异形盾构刀盘切削速度和推进速度对土体流动特性的影响。Faramarzi等[12]与Lee等[13]采用离散单元法研究了土压盾构刀盘扭矩变化规律。

综上所述,目前对多刀盘作用下土仓内渣土流动特性研究欠缺,研究多刀盘作用下的渣土搅拌效果和排渣效率十分必要。本文采用离散元软件EDEM建立多刀盘开挖模型,研究多刀盘组合下刀盘扭矩参数规律及仓内渣土的流动特性,并验证14刀盘布置方案的合理性,可为今后超大断面矩形顶管开挖系统设计及隧道施工提供一定依据。

1 工程概况

嘉兴市市区快速路环线工程下穿南湖大道区段采用类矩形顶管法施工,隧道左、右线平行布置,净距仅1.2m,单洞长100.5m。顶管先从南湖大道西侧始发井始发掘进左线,下穿南湖大道后拆运至始发井再掘进右线。顶管隧道埋深5.68~6.54m,隧道上覆土主要为杂填土和淤泥质粉质黏土,开挖范围内主要为粉质黏土和砂质粉土。隧道所处场地稳定水位埋深为0.50~2.90m。

2 顶管多刀盘及出渣系统设计

2.1 多刀盘系统

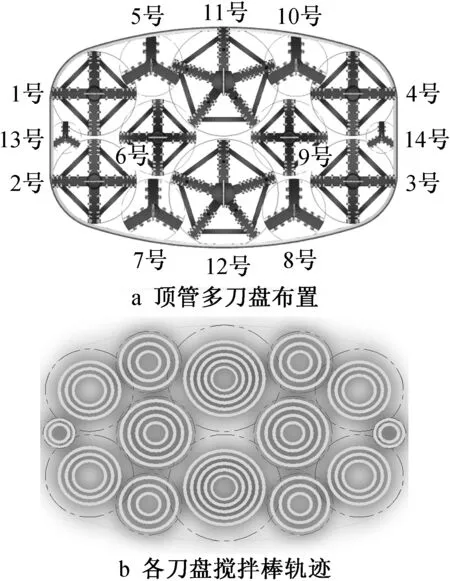

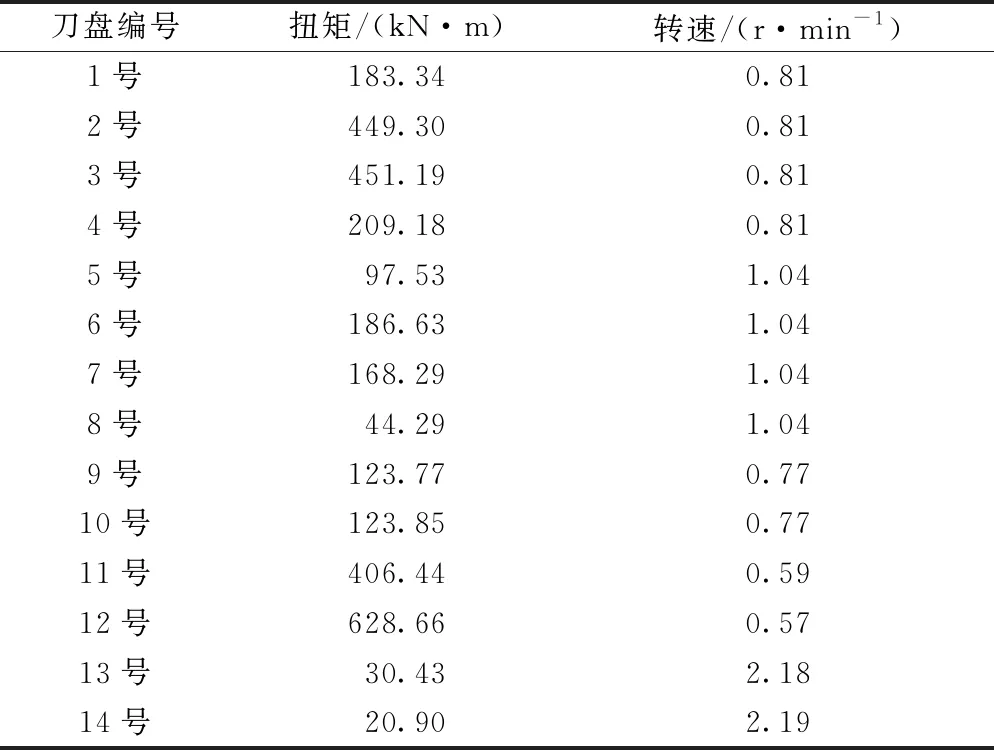

本工程顶管机主机尺寸14 820mm×9 446mm,最大推力142 890kN,最大掘进速度40mm/min。参考类似工程顶管多刀盘设计方案及应用效果,选择了组合旋转刀盘设计方案。顶管多刀盘布置如图1a所示,其中前部设置6个大刀盘(1~4,11,12号),起高效出渣和支承稳定掌子面作用;后部设置8个小刀盘(5~10,13,14号),在切削土体的同时具备较好的渣土导流功能。各刀盘均设置3~5个搅拌棒(见图1b),掘进时可对仓内渣土起到较好的搅拌作用。刀盘具体参数如表1所示。通过对14个刀盘的合理布置,本机开挖面刀盘切削率达90%,土仓渣土搅拌率≥70%。

图1 多刀盘开挖系统

表1 多刀盘开挖系统参数

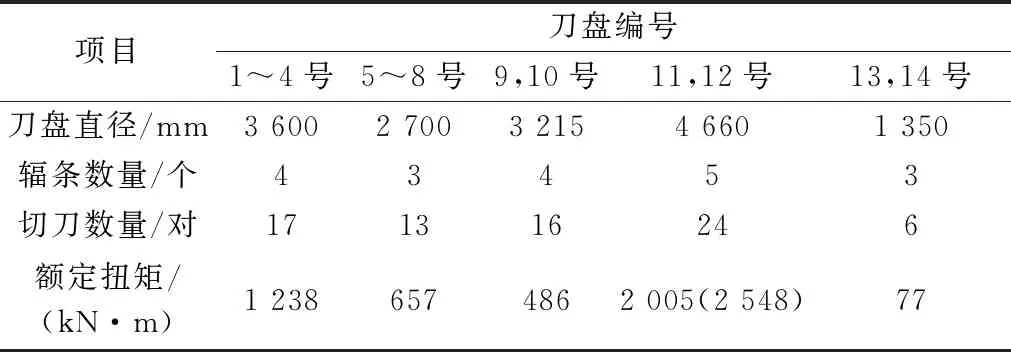

2.2 三螺旋输送机出渣系统

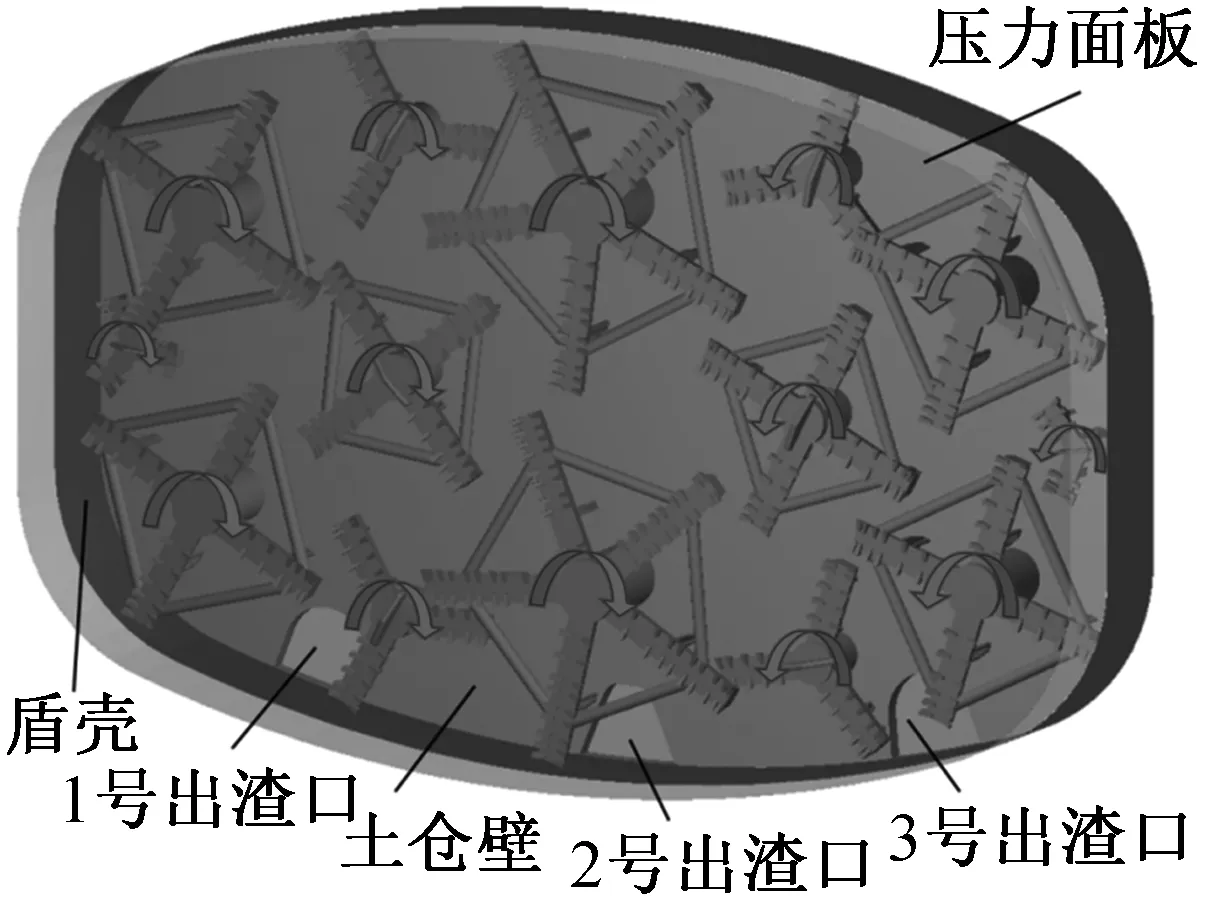

为实现超大断面矩形顶管掘进过程中高效、均匀出渣,结合开挖系统多刀盘布置形式,设计三螺机出渣系统(见图2)。在土仓底部布置3个进渣口,掘进过程中通过协调控制三螺旋输送机出土量,确保土仓各区域高效、均匀出渣,并能有效控制仓内土压力,减小压力波动以稳定支承开挖面土体。

图2 三螺旋输送机出渣系统

3 模型建立及参数选取

3.1 参数标定方法

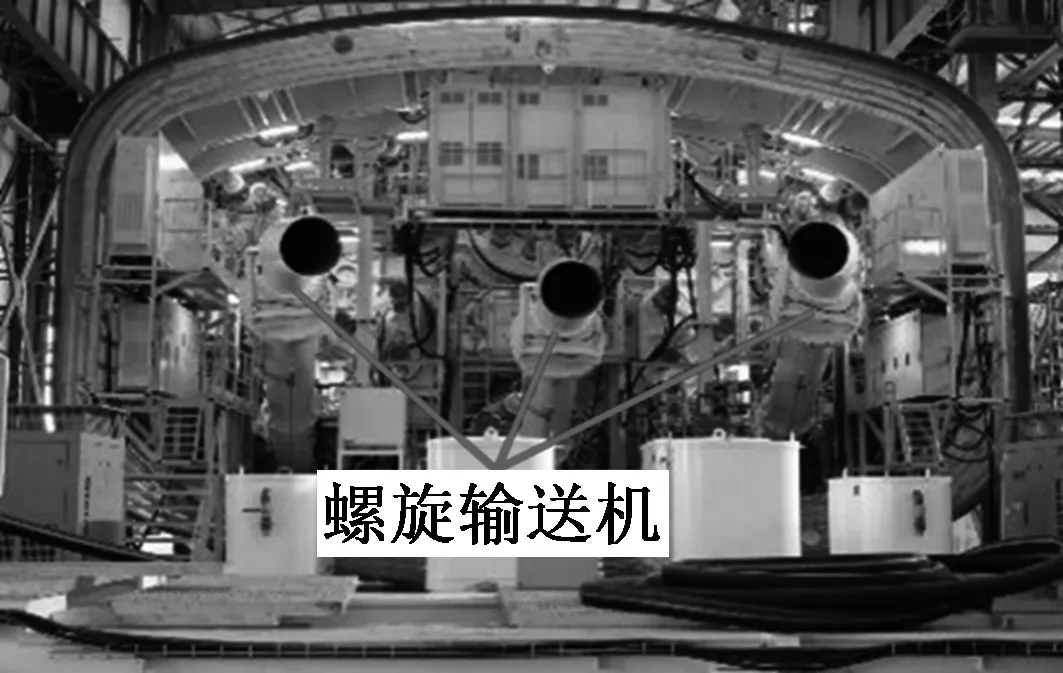

采用离散元软件EDEM进行顶管土仓渣土流动性模拟,需对颗粒材料参数进行标定,主要是静摩擦因数、滚动摩擦系数和恢复系数。常用的接触参数标定试验有滑板试验、坍塌试验、三轴压缩试验及堆积角试验。本文主要模拟顶管土仓内改良渣土的流动情况,施工现场常采用坍落度试验对改良渣土性能进行评价,为尽可能与现场保持一致,采用坍落度模拟试验进行土体接触参数的标定。

3.2 参数标定模拟试验

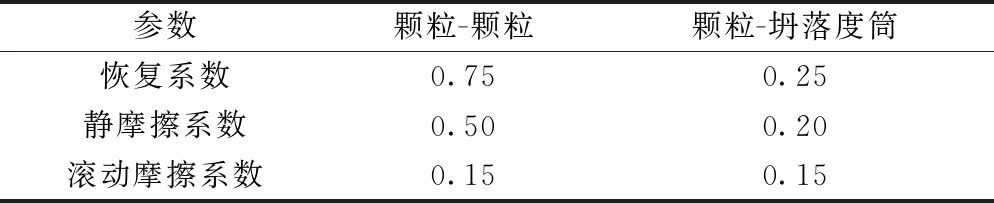

已有工程实践表明,改良渣土坍落度为10~20cm,且坍落后土体形状规则,无明显倾斜,则视为改良效果较好。结合本工程地质和顶管装备情况,改良渣土坍落度为14~20cm。本文主要对颗粒表面能进行标定。坍落度模拟试验共选取5,10,15,20J 4个值进行模拟,模型如图3所示。静摩擦系数和滚动摩擦系数参考文献[14]研究结果选取(见表2),颗粒直径为10mm,堆积密度为1 526kg/m3(土体开挖后考虑一定松散系数下的密度范围内)。

图3 坍落度试验模型

表2 坍落度模拟模型参数

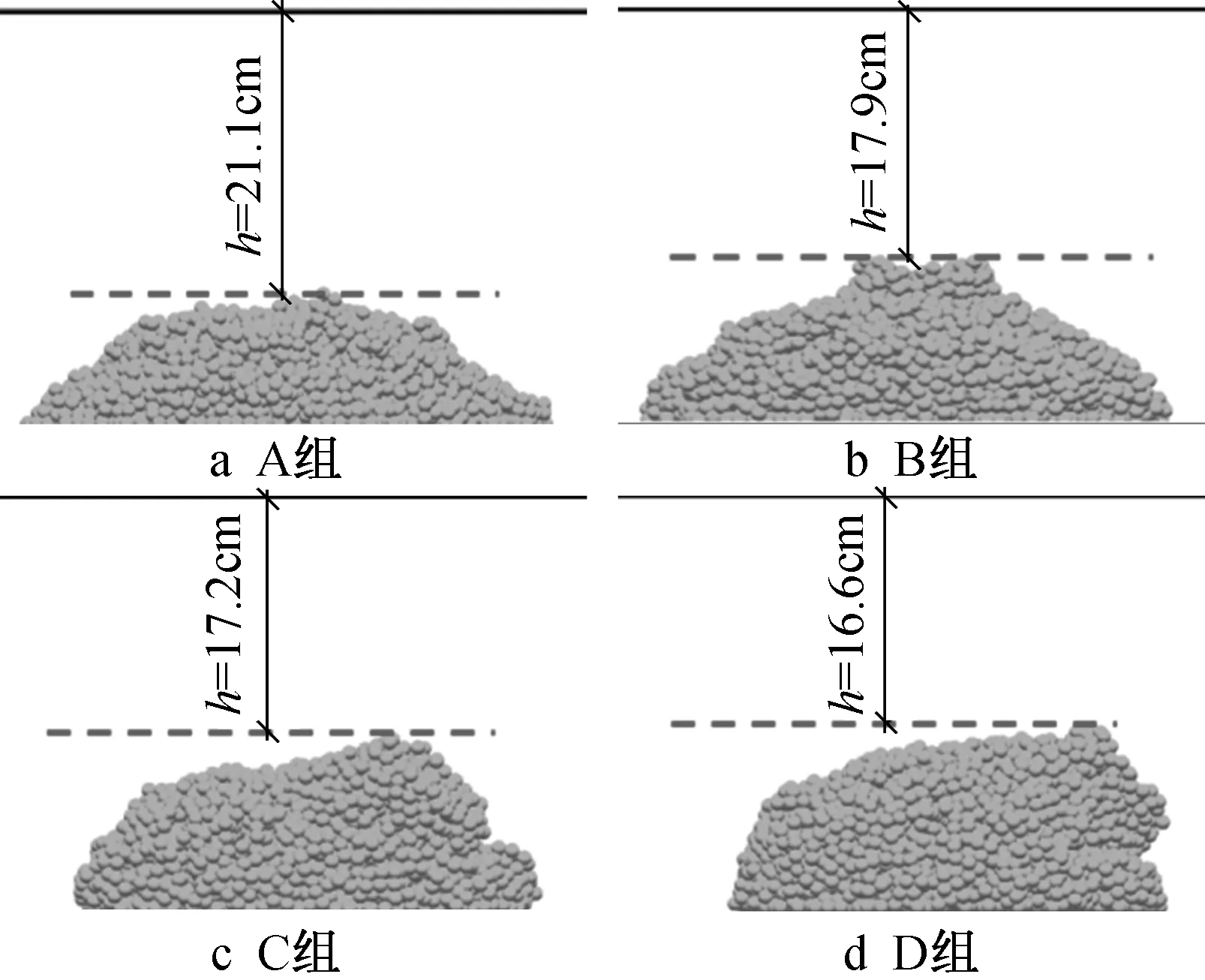

不同颗粒表面能参数下坍落度模拟试验结果如图4所示。A,B,C,D 4组模型对应表面能依次为5,10,15,20J。由图4可知,表面能为5J时,颗粒间黏结力较小,渣土坍落度为21.1cm,随着表面能的增加,B,C,D 3组的坍落度越来越小,均在施工现场采用的坍落度范围内。当表面能取15,20J时,C,D 2组模型由于颗粒间黏结力较大,试验过程中渣土出现倾倒现象,颗粒并非均匀向下塌落,与施工现场坍落度测试要求无明显倾斜不符。综上所述,表面能为10J时模拟结果更符合实际情况,选取该值进行顶管仓内渣土流动模拟。

理论上,阿里既然把盒马鲜生视作新零售的试验田,就应该瞄准更广大的民生消费,毕竟这样才有示范意义。但探挖盒马鲜生目前的门店,明显阿里缺少这样的底气。

图4 不同颗粒表面能参数下坍落度模拟试验结果

3.3 多刀盘模型建立

根据表1中各刀盘参数及相关设计图建立1~14号刀盘及顶管土仓模型,如图5所示。本文主要研究仓内渣土流动性,前部6个刀盘鱼尾刀超出顶管土仓范围,掘进过程中深入开挖面土体中,对仓内渣土流动影响较小,因此模型中未考虑。根据螺旋输送机实际布置情况,在模型中土仓壁下方对应位置按排渣口实际尺寸设置3个出口进行出渣。按上覆土6,2m水位计算开挖面中心点处水土侧压力为137.92kPa(含地表车辆荷载20kPa),在模型中设置与开挖面尺寸相同的压力面板,模拟过程中该面板以16 964kN的恒定推力向土仓方向移动,代替开挖面土体的侧压力。

刀盘转动方向为1,2,5,6,9,11,12,13号顺时针,3,4,7,8,10,14号逆时针(见图5),掘进过程中刀盘将土仓两侧渣土向土仓中部输送。设置1~4号刀盘转速1r/min,按表1中刀盘直径大小比例,以直径越小转速越大为原则确定其他刀盘转速:5~8号转速为1.33r/min,9,10号转速为1.12r/min,11,12号转速为0.77r/min,13,14号转速为2.67r/min,各刀盘最外侧线速度相等,均为0.188m/s。

图5 刀盘及土仓三维模型

4 模拟结果分析

4.1 渣土流动状态模拟结果

以前部6个刀盘切削面为基准面(x=0m,向土仓内部方向为正),分析不同土仓内不同剖面处渣土流动情况,如图6所示。

图6 土仓不同剖面处渣土流动趋势

由图6a可知,在开挖面附近,前部6个刀盘搅拌范围内渣土流动较快,刀盘最外侧区域流速最大,越靠近刀盘中心流速越小。刀盘中线两侧区域渣土流动存在一定差别,11,12号刀盘右侧部分渣土流速明显大于左侧,原因是11,12号刀盘顺时针旋转,其左侧渣土流动方向与重力方向相反,渣土流速有所减小,同理1~4号刀盘两侧渣土流速分布规律相同。

由图6b可知,在x=0.3m处,后部8个刀盘的搅拌作用有所体现,土仓内绝大部分渣土处于流动状态,总体流动规律与x=0m处一致。在距开挖面0.6m处(见图6c),前部6个刀盘的搅拌作用有所减弱,主要由刀盘背部的搅拌棒起搅拌作用,1~4号刀盘外侧与盾壳间区域内的渣土流速显著降低,而在中部刀盘重叠区域内的渣土流速仍然较大。

由图6d可知,在x=0.9m处,即土仓后部,土仓左、右两侧1.5m范围内的渣土流速较低,11,12号刀盘左侧部分区域也是如此,原因有2方面:①距前部6个刀盘较远,搅拌棒搅拌作用有限;②刀盘搅动方向与渣土重力方向相反,搅拌效果被抵消。该剖面处后部8个刀盘的搅拌效果较好,刀盘覆盖范围内的渣土流速较大。在土仓下部3个出渣口区域,渣土流速较大。综合4个剖面处的渣土流动趋势可知,土仓中部区域渣土流动性好于土仓两侧区域,2号与6号刀盘、12号与7号刀盘、3号与7号刀盘间均形成了一定宽度并连通出渣口的高速排渣通道,前、后2排刀盘的设计方案较合理。

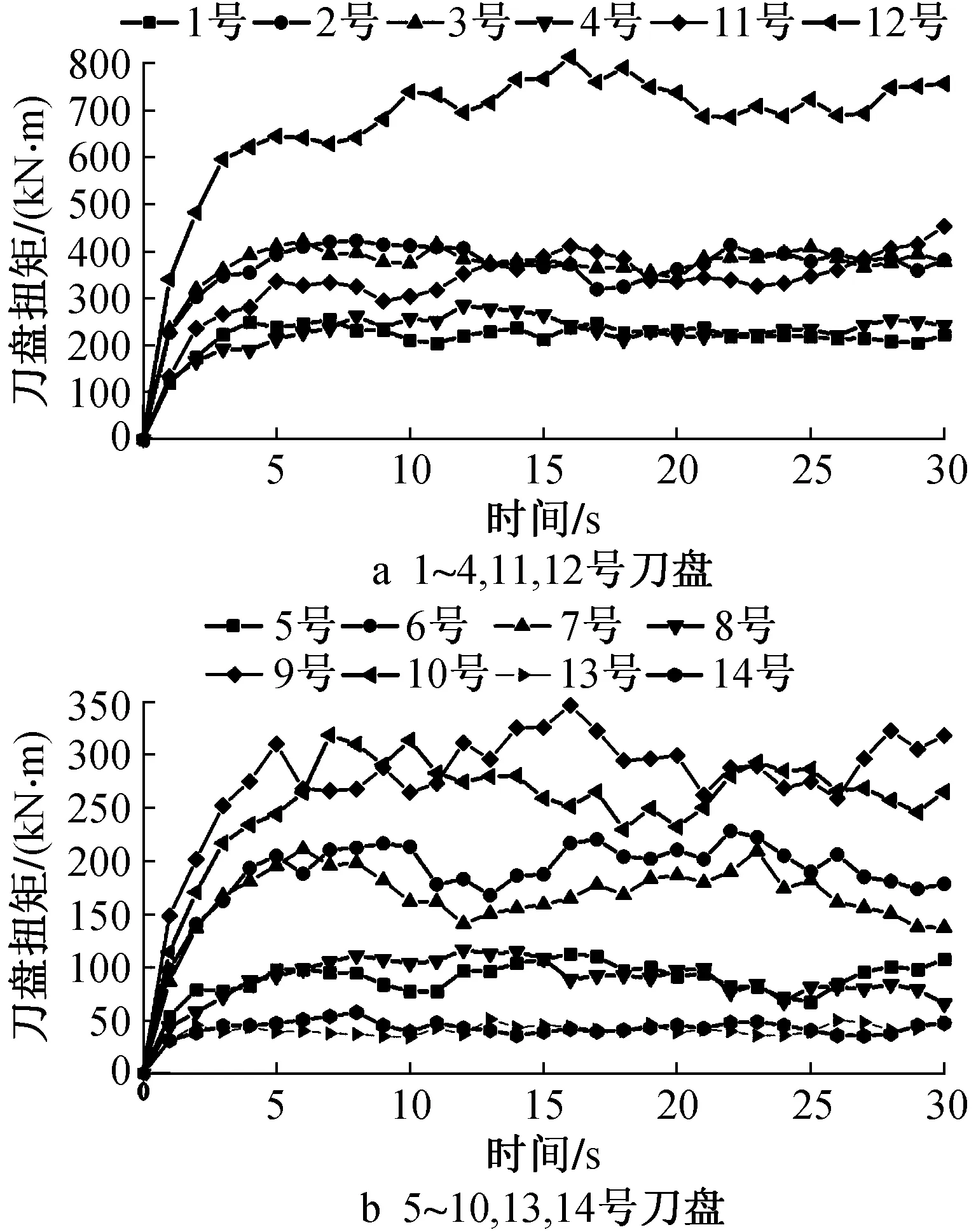

4.2 刀盘扭矩模拟结果

图7 刀盘扭矩变化曲线

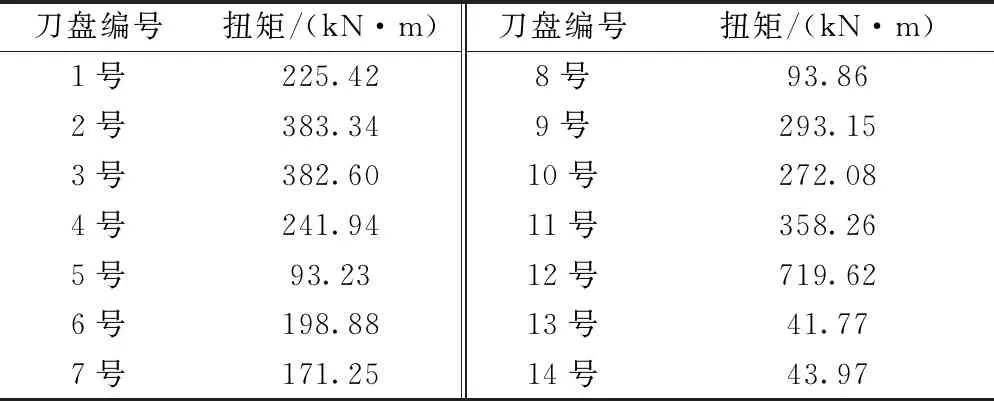

各刀盘在5~30s扭矩稳定阶段平均值如表3所示。由图7和表3可知,土仓左侧13,9号刀盘安装高度相同,9号刀盘直径是13号的2.4倍,而9,13号刀盘扭矩均值分别为293.15,41.77kN·m,前者约为后者的6.7倍;安装高度相近的11,1号刀盘,前者直径是后者的1.3倍,扭矩是后者的1.6倍。由此可见,刀盘直径对扭矩影响较大,且直径增加倍数越大,扭矩增大倍数也越大。

表3 在5~30s 1~14号刀盘扭矩平均值

对于相同直径的刀盘,安装在土仓下部的12号刀盘扭矩均值为719.62kN·m,上部的11号刀盘扭矩均值则为358.26kN·m,前者约是后者的2倍。同样,1~4号刀盘安装在土仓下部的扭矩是土仓上部的1.6倍左右,5~8号刀盘安装在土仓下部的扭矩是土仓上部的2倍左右。因此,安装位置对刀盘扭矩的影响也较大,原因是土仓下部渣土压力较大,对刀盘旋转产生了更大阻力。

4.3 排渣速率模拟结果

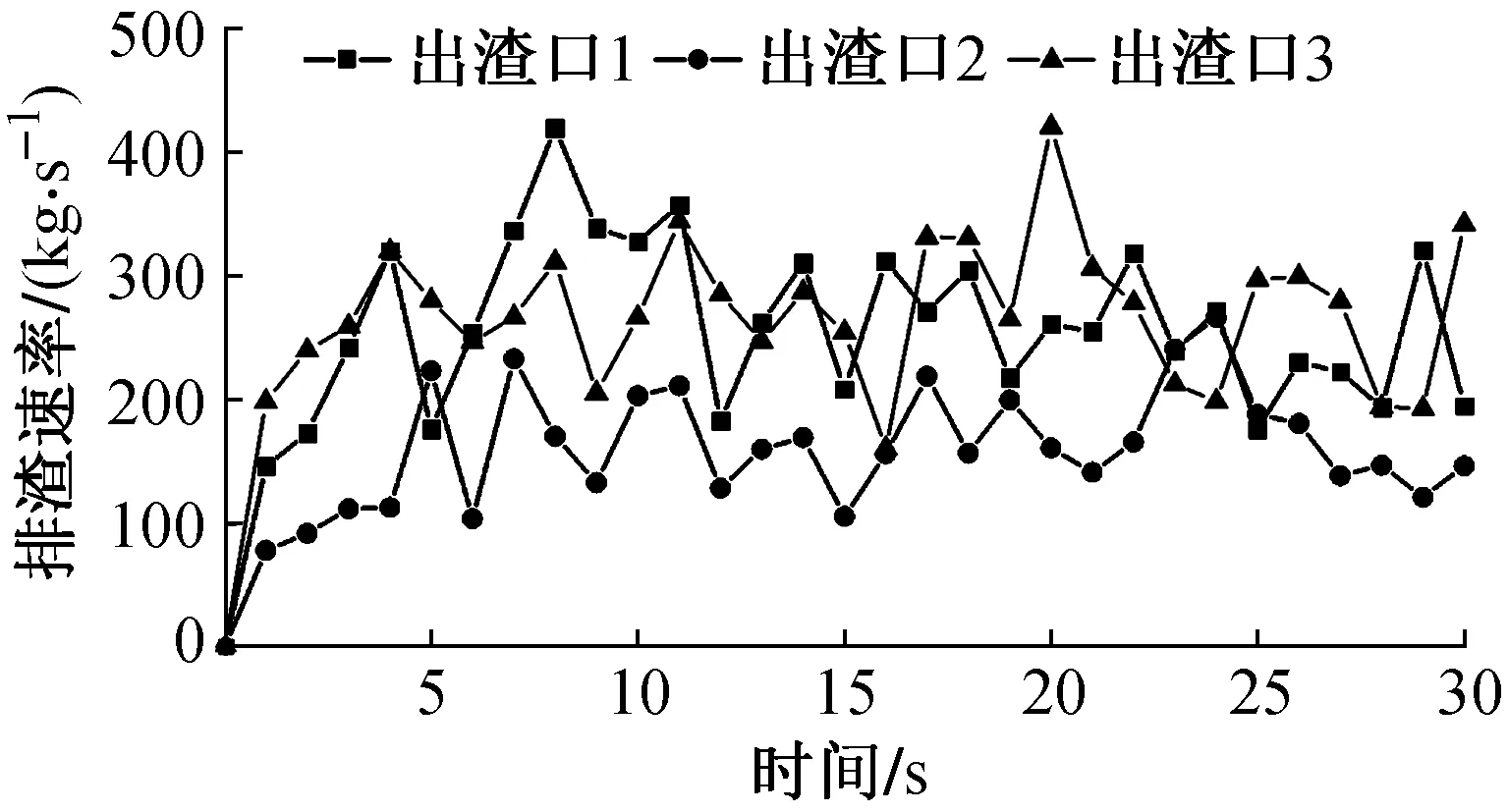

本文未建立螺旋输送机模型,因此在模拟过程中各出渣口排渣处于无限制状态,排渣速率大小反映该出渣口所在区域刀盘对渣土的搅拌和输送效果。30s内各出渣口排渣速率变化曲线如图8所示。

图8 各出渣口排渣速率变化曲线

由图8可知,各出渣口排渣速率在0~4s逐渐增加,之后随着刀盘的搅拌在一定范围内波动。1~3 号出渣口在4~30s的平均排渣速率依次为269.65,169.71,274.94kg/s,3个出渣口的总排渣速率为42.86t/min。土仓两侧的1,3号排渣速率约为中部2号出渣口的1.6倍,即土仓两侧区域渣土排渣效率高于土仓中部。

根据出渣口及刀盘布置形式,判断影响排渣速率的因素为出渣口周边刀盘布置形式。由图5和图6d可知,1号出渣口两侧布置的2,6号刀盘辐条均对2个出渣口有一定覆盖,且6号刀盘所在平面距出渣口较近,2个刀盘均可将渣土直接输送至出渣口,土仓右侧的3号出渣口同样如此。由图6d可知,仅有12号刀盘可直接将渣土输送至2号出渣口,因此排渣速率相对较低。

5 现场施工参数分析

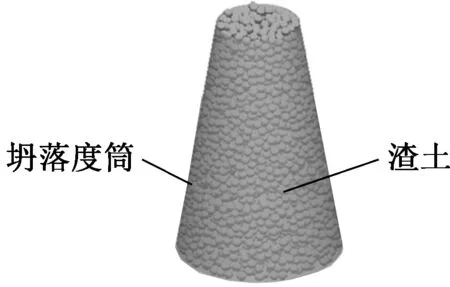

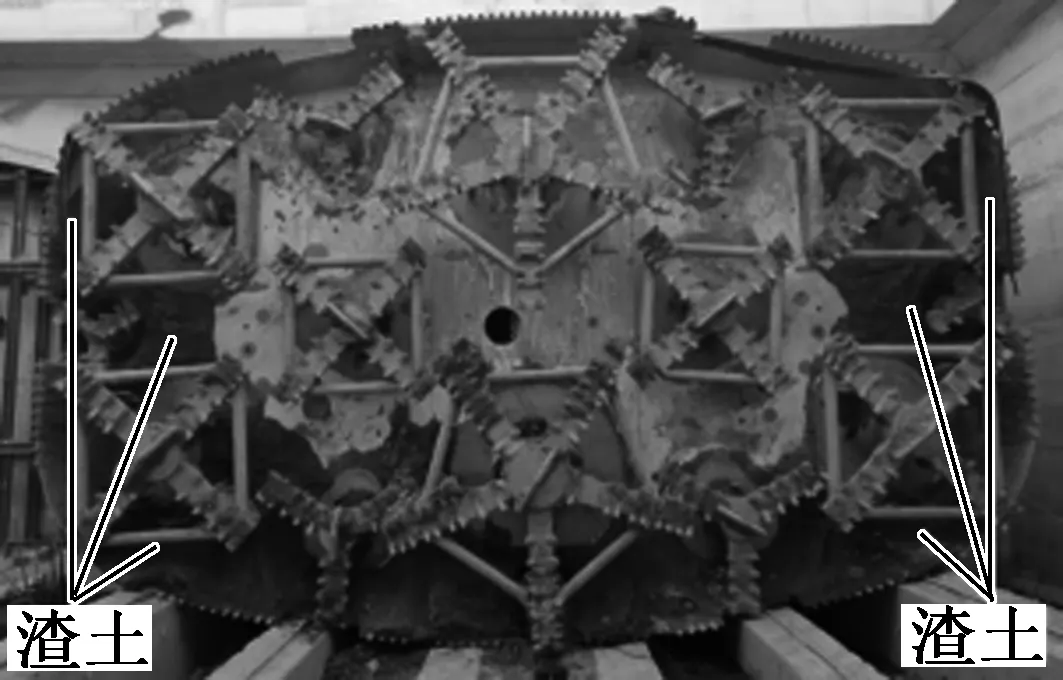

5.1 土仓内渣土黏结情况

顶管土仓内渣土黏附情况如图9所示。由图9可知,土仓左、右两侧黏附较多渣土,黏附位置与模拟结果一致,说明顶管实际掘进过程中土仓两侧区域渣土流动性较差,上述区域渣土改良效果也会受到一定影响。在土仓底部6号与12号刀盘间、7号与12号刀盘间的2处区域也黏附有少量渣土,也与模拟结果一致。这2处区域为刀盘开挖盲区,且又在土仓底部,因此掘进过程中渣土难以有效与泡沫改良剂混合,渣土受到挤压并黏结在土仓壁上。土仓上部的开挖盲区未出现渣土黏结现象,主要是渣土黏附力小于自重,掘进过程中渣土在自重作用下具有一定流动性。

图9 顶管土仓内渣土黏附情况

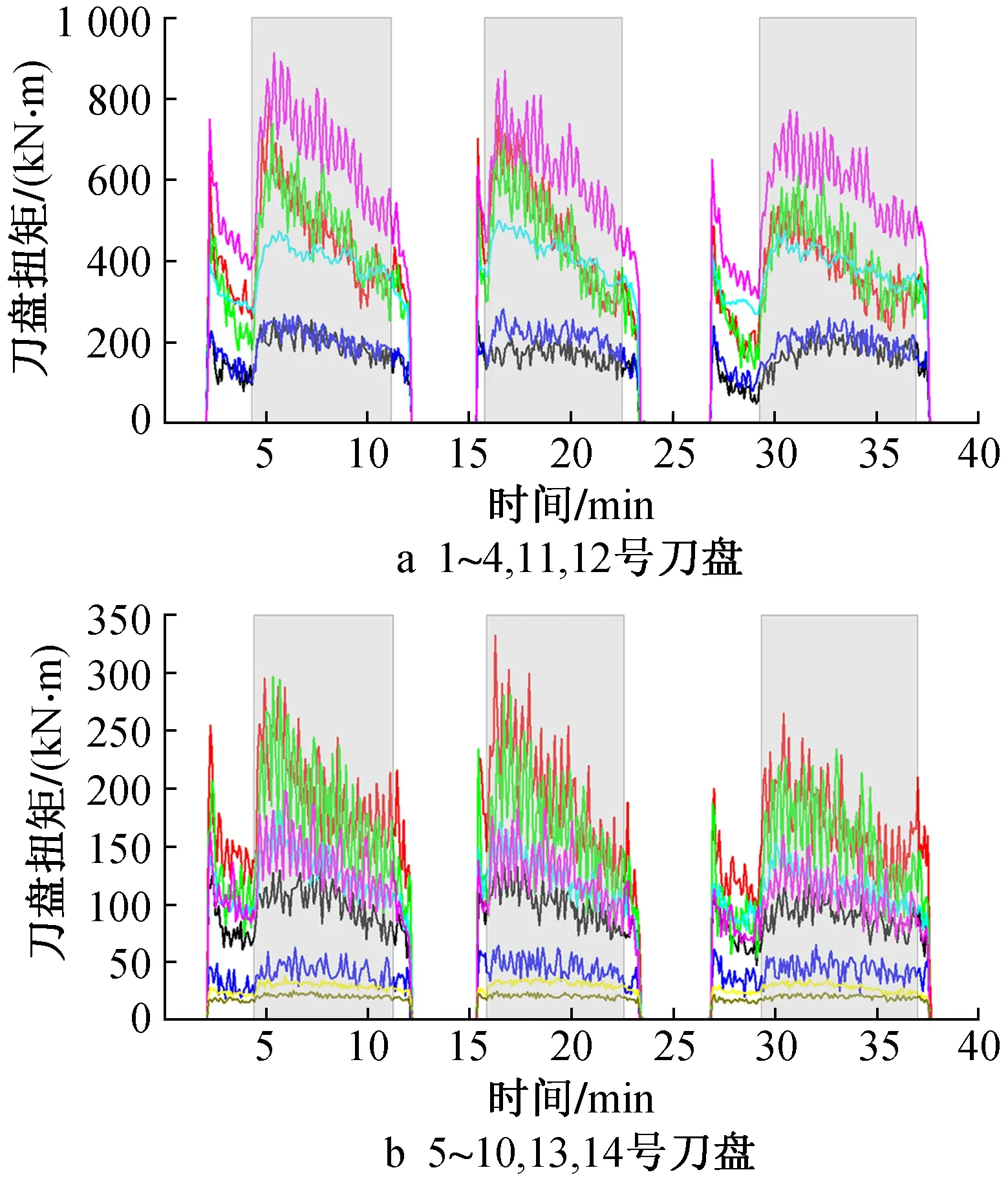

5.2 刀盘扭矩

选取顶管在北线18环掘进时的刀盘扭矩监测结果与模拟结果进行对比分析(见图10),刀盘实际转动方向与本文模拟工况相同。由图10可知,在顶管掘进前各刀盘均已开始转动,该阶段刀盘未切削开挖面且土仓内均为改良后的渣土,因此扭矩相对较小;顶管掘进恢复后,刀盘开始切削开挖面土体,土仓中持续混入未改良的渣土,所以各刀盘扭矩均有所增大。在掘进恢复3~4min后刀盘扭矩缓慢减小,原因是在刀盘搅拌一定时间后仓内渣土整体处于流动状态,渣土改良效果达到最佳,降低了对刀盘转动的阻力。

图10 刀盘实际扭矩变化情况

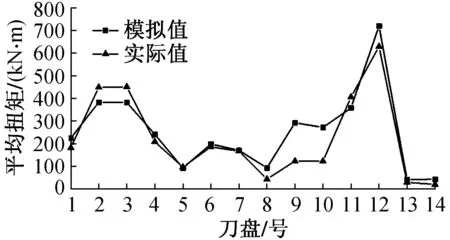

顶管掘进阶段刀盘转速和扭矩平均值统计结果如表4所示,刀盘扭矩模拟值与实际值对比如图11所示。由表4可知,本段掘进过程中刀盘转速小于模拟值,除9,10号刀盘转速偏小外,其他刀盘转速大小分布基本与模拟工况一致,即直径越大转速越小。由图11可知,部分刀盘扭矩实际值与模拟值基本相同,由于刀盘实际转速小于模拟值,且转速越大扭矩越大,因此扭矩模拟值偏大。但从1~14号刀盘扭矩分布规律来看,2,3号刀盘扭矩约为1,4号的2倍,12号为11号的1.5倍,9号为13号的4.1倍,与模拟结果得到的不同刀盘扭矩比例相吻合,说明本文模拟结果可较好地反映实际施工规律。

表4 实际掘进阶段刀盘扭矩平均值

图11 刀盘扭矩模拟值与实际值对比

5.3 排渣速率

根据该环实际掘进过程中的顶推油缸行程计算得到顶管掘进21.25min内前进了397mm,顶管开挖面积为123m2,计算隧道范围内2种土层的平均重度为19.11kN/m3,该段掘进共产生渣土93.32t,排渣速率4.39t/min(忽略泡沫改良剂质量)。本文模拟工况3个出渣口在无约束状态下排渣速率为42.86t/min,约为实际值的10倍,是顶管最大设计掘进速率(40mm/min)下排渣需求9.43t/min的4.5倍。因此,在顶管14个刀盘的组合搅拌下,土仓内渣土将被高效输送至出渣口排出,完全满足掘进过程中的排渣需求,确保顶管高效掘进。

6 结语

1)本工程顶管刀盘采用前6后8的布置形式,掘进过程中,相邻前、后排刀盘对渣土的搅拌作用起到叠加效果,在土仓内形成多个高速排渣通道,可有效提高渣土输送效率。土仓后部存在多处渣土流速较慢部位,主要集中在土仓两侧和中部靠左区域内,上述部位渣土改良效果将难以保障,且易出现渣土挤压成块、黏附土仓壁问题,这一点从顶管接收后土仓内渣土实际黏附情况得到证实。

2)刀盘直径和安装位置对刀盘扭矩影响较大,安装高度相同时,刀盘扭矩随刀盘直径的增大而增大,而相同直径的刀盘,安装在土仓下部的刀盘扭矩是土仓上部的1.5倍以上。通过统计对比实际掘进过程中的刀盘扭矩发现,模拟结果与实际刀盘扭矩分布规律基本一致。

3)在本文模拟中,土仓下部3个出渣口无约束状态下,顶管两侧出渣口得益于周边2个刀盘的覆盖,排渣速率较大,约为中部排渣口的1.6倍。在14个刀盘组合搅拌下,3个出渣口在无约束条件下的总排速率达42.86t/min,本工程顶管的14刀盘开挖系统和3出渣口设计完全满足顶管最大设计掘进速率下的排渣需求。