增设钢板条的钢-UHPC组合桥面加固效果评估

高立强,张佳斌,余丽辉,王秋萍,秦世强

(1.桥梁结构健康与安全国家重点实验室,湖北 武汉 430034;2.武汉理工大学 土木工程与建筑学院,湖北 武汉 430070;3.中铁大桥局集团有限公司,湖北 武汉 430034)

0 引言

正交异性钢桥面板拥有自重轻、跨越能力强等优点,被广泛应用于中、大跨径桥梁。它主要由钢顶板、纵肋和横隔板3部分组成,各部分通过焊接形成整体。早期修建的正交异性桥梁钢顶板普遍偏薄,厚度大多仅为12 mm,并存在上焊缝数量多,焊缝质量不易控制[1]等问题。在车辆荷载的循环作用下,钢箱梁内部焊接部位极易出现疲劳裂纹。英国的Severn桥[2]、美国的Throgs Neck桥[3]、我国的天津海河大桥[4]和江阴长江大桥[5]在修建后不久,钢箱梁内部就出现了不同程度的开裂现象。正交异性钢桥面板疲劳裂纹主要集中在面板-纵肋焊缝、纵肋-横隔板焊缝、横隔板弧形切口、纵肋对接焊缝区域[6]。其中,面板-纵肋焊缝处的裂纹数量最多且危害较大[7]。钢顶板处裂纹如不进行及时处治,等到裂纹贯穿钢顶板后,会导致桥面板刚度和承载能力下降引发桥面铺装开裂[8]。同时,雨水会沿裂纹逐渐渗入钢箱梁内部,加速钢箱梁的锈蚀过程[9]。

目前解决现役正交异性钢桥面板疲劳开裂的措施主要有钻止裂孔[10]、裂纹冲击闭合[11]、栓接钢板[12]、粘贴钢板[13]和纤维材料[14-15]等。这些加固措施可有效抑制钢箱梁内部局部疲劳开裂的扩展。然而,这些措施对钢箱梁的整体疲劳性能提升效果有限。通过在钢顶板上方设置超高性能混凝土(Ultra-high Performance Concrete,UHPC)层,并在UHPC层中设置钢筋网和栓钉,使UHPC层与钢顶板紧密结合在一起,从而形成钢-UHPC组合桥面。钢-UHPC组合桥面通过提高正交异性桥面的抗弯刚度、扩大车辆轮载的影响范围,从而减小正交异性桥面疲劳易损细节局部应力,被认为是解决现役正交异性桥梁疲劳开裂问题最有效的加固方法[16]。目前,已有多座现役正交异性钢桥采用钢-UHPC组合桥面方案进行加固改造[17-18]。

钢-UHPC组合桥面UHPC层在正弯矩区和负弯矩区分别表现为UHPC层底部受拉和顶部受拉。钢顶板会帮助UHPC层底部承担一部分拉应力的作用;横向钢筋布置在纵向钢筋上方,可帮助UHPC层顶部承担一部分拉应力。若桥梁疲劳开裂情况较为严重,钢顶板存在贯穿裂纹时,钢顶板将无法协助UHPC层底部承受拉应力的作用。此时,UHPC层将承受较大拉应力,UHPC层底部存在受拉破坏的风险。现有的处理方法是对疲劳裂纹进行补焊处理,增强钢桥顶板的连续性。然而,钢顶板处的疲劳裂纹位于钢箱梁顶部,需采用仰焊的方式修复,焊接质量难以保证,且该处空间狭小,相邻纵肋间距只有30 cm,进一步增大了该处裂纹的补焊难度。这使得修补后的钢顶板内部很难恢复到完好状态并协助UHPC层底部承受拉应力的作用。钢顶板裂纹经补焊后,UHPC层底部仍存在较大拉应力。

基于此,本研究通过在钢箱梁顶板上方增设横向通长钢板条协助UHPC层底部承受拉应力的作用。该方法无需对钢顶板裂纹进行补焊处理,即可保证UHPC层在带裂纹钢面板上良好的受力性能。某桥采用该方案对下游侧桥面进行了加固。首先,采用有限元计算软件Midas Civil对加固改造后的桥梁整体受力进行计算分析。然后,采用有限元软件Hyper Mesh和ANSYS建立该桥的局部有限元模型,将钢顶板裂纹简化为初始缺陷,验证带钢板条的钢-UHPC组合桥面UHPC层在带裂缝钢桥面上良好的受力性能。最后,在该桥钢箱梁内部布置应变测点,监测各疲劳易损细节处的应力时程信息,对加固后该桥的疲劳性能进行评估。

1 工程概况

1.1 桥梁基本信息

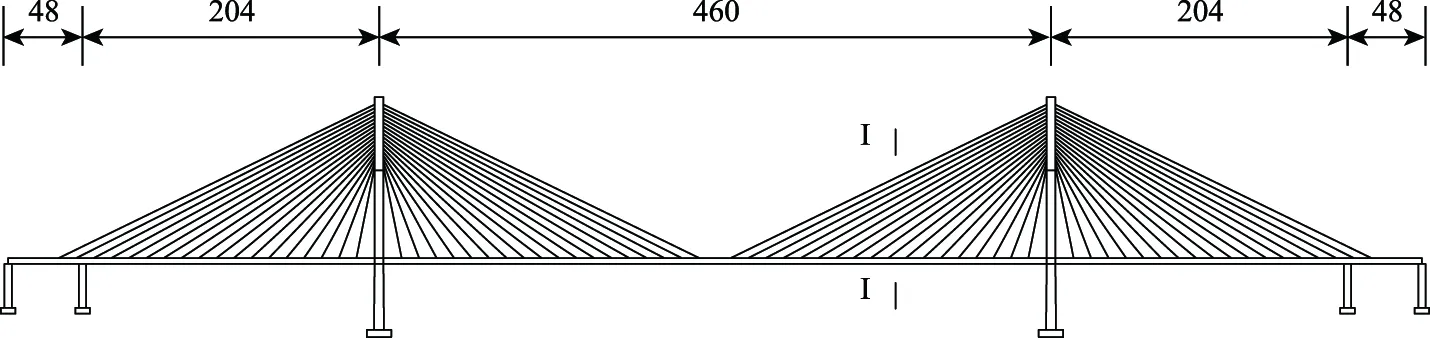

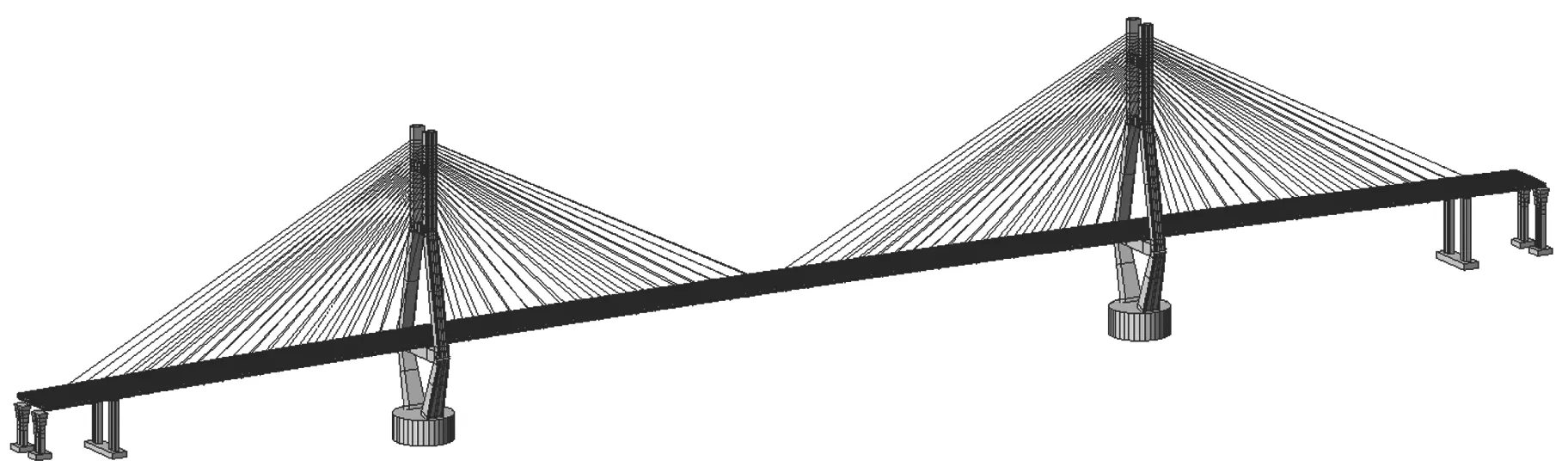

该桥为主跨460 m的双塔双索面斜拉桥,跨径为(48+204+460+204+48)m,主梁形式为正交异性钢箱梁。桥面总宽38.80 m,双向六车道。钢桥面板厚度为12~16 mm,重车道区域有16 mm和14 mm这2种厚度,主要为14 mm。行车道区域有12,14,16 mm这3种厚度,主要为12 mm。纵肋厚6 mm,底部宽180 mm,上口宽300 mm,高260 mm,横桥向间距为300 mm。横隔板厚10 mm,板间间距为3 m。主桥立面及横断面布置如图1和图2所示。图1中 Ⅰ-Ⅰ 截面为布置应变测点的截面,是桥梁纵向钢桥面板最薄的截面,其重车道钢桥面板厚度为14 mm,行车道钢桥面板厚度为12 mm。

图1 桥梁立面图(单位:m)Fig.1 Elevation view of bridge (unit:m)

图2 桥梁横截面图(单位:mm)Fig.2 Cross-section of bridge (unit:mm)

1.2 桥面加固方案

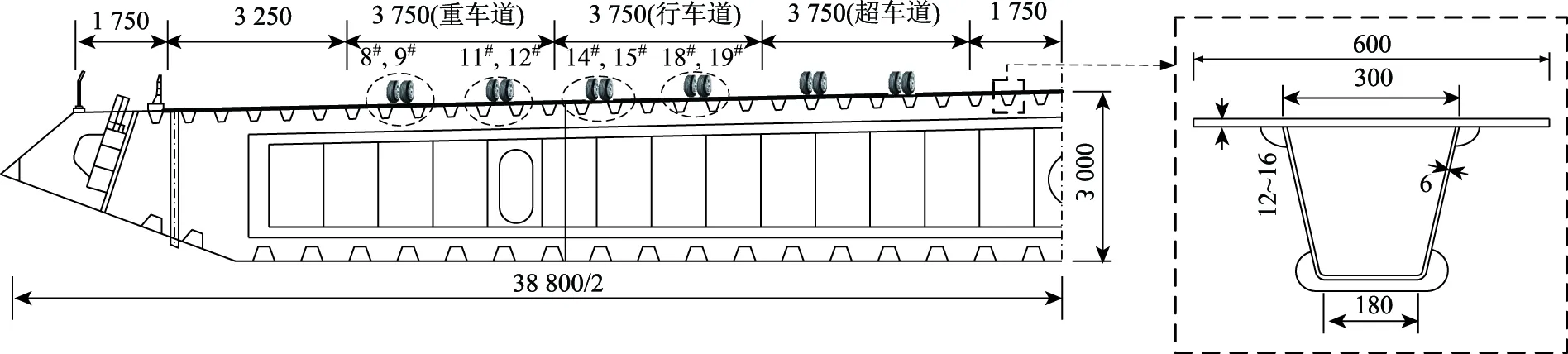

由于车流量大,超载车辆数量多,运营后不久,该桥钢箱梁内部就开始出现了疲劳裂纹。2017年桥检报告显示,该桥存在6 831条疲劳裂纹。刨除桥面铺装层后,发现该桥钢顶板中存在大量的贯穿裂纹,如图3所示。疲劳裂纹的存在对桥梁的安全造成了极大地威胁。对于存在少量疲劳裂纹的正交异性桥梁可采用钢-UHPC组合桥面方案直接进行加固。然而,该桥开裂较为严重,并且顶板存在大量的贯穿裂纹。钢顶板裂纹虽然可通过补焊的措施进行修复,但补焊施工较为困难,并且修复后裂纹位置仍存在较大的内部几何缺陷。因此,修补后的钢桥面板仍无法良好地协助UHPC层承受拉应力的作用,从而使得UHPC层的抗裂性能不能满足设计要求。

图3 钢顶板贯穿裂纹Fig.3 Penetrating cracks of steel deck

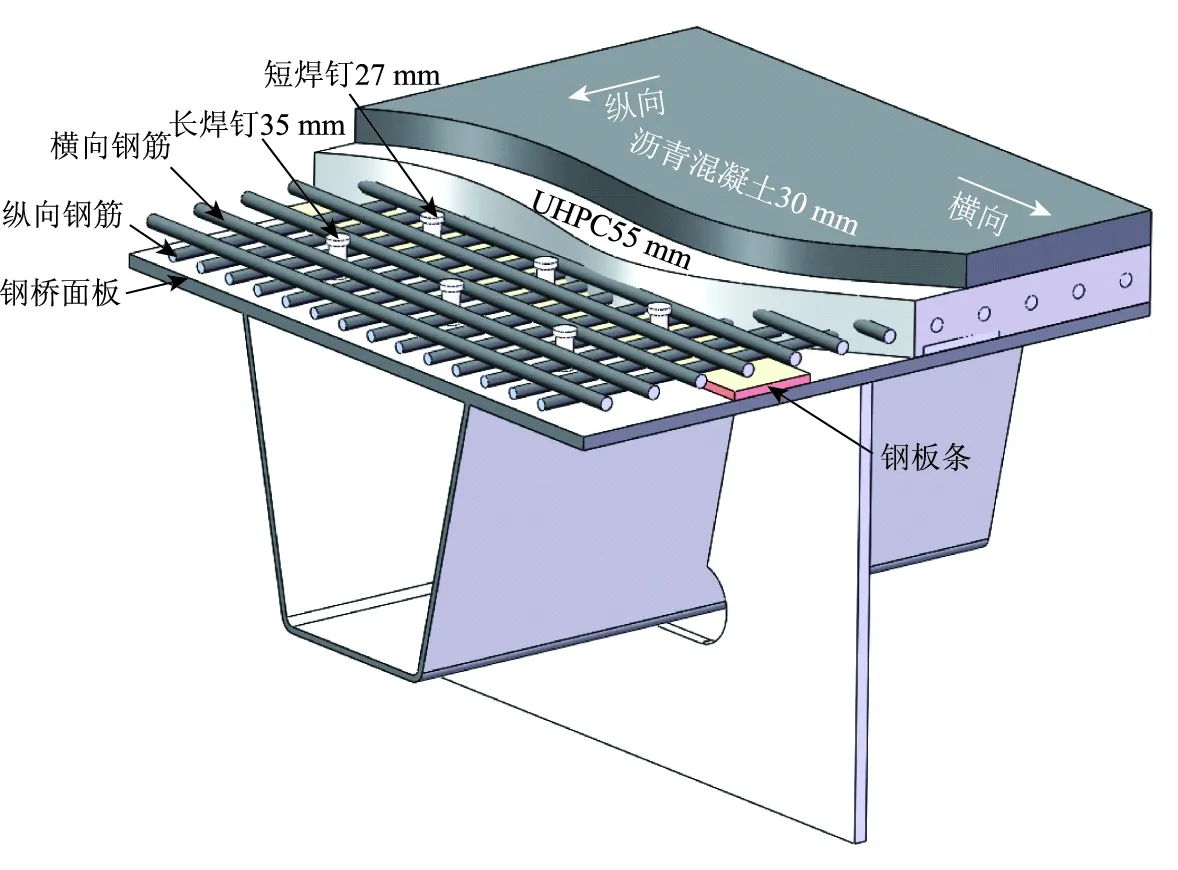

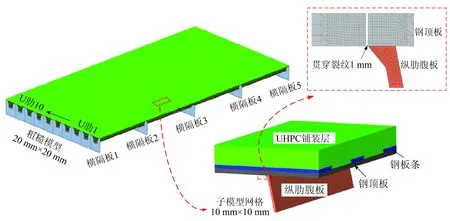

基于此,拟采用增设钢板条的钢-UHPC组合桥面方案对该桥进行加固。该方案通过在钢顶板增设横向通长的钢板条,无需对钢顶板裂纹进行修复,即可保证UHPC层良好的受力性能。带钢板条的钢-UHPC组合桥面加固方案如图4所示。UHPC层厚度为55 mm,层内密布HRB400钢筋网,通过Φ13×35 mm 的栓钉与桥面板连接。同时,在UHPC 层下部每间隔200 mm设置1个80 mm×8 mm 横向钢板条,钢板条通过黏钢胶固定在桥面钢板上,以抑制钢顶板裂纹的继续扩展并保证UHPC层在带裂缝桥面板上良好的受力性能。UHPC层上部铺设30 mm厚的SMA-10沥青混凝土,采用环氧树脂黏结材料进行连接,用以改善路面使用性能并减少UHPC层对车轮的磨损,提供良好的行车舒适性。

图4 增设钢板条的钢-UHPC组合桥面Fig.4 Steel-UHPC composite deck with steel strip

2 整体受力分析

该桥为大跨度斜拉桥,其整体受力对桥梁自重变化十分敏感。因此,为确保关键受力构件(钢箱梁、斜拉索)具有足够的安全性,应对加固前后该桥的整体受力状态进行对比分析。

2.1 有限元模型

利用有限元软件Midas Civil建立该桥整体有限元模型,如图5所示。主梁、桥墩和主塔采用梁单元模拟,拉索采用桁架单元模拟。该模型共计梁单元614个、桁架单元144个。模型中各材料参数均根据设计资料取值。建模时根据实际桥梁施工过程和施工方案确定施工阶段。在边界条件设置上,各墩及主塔底部采用固定约束,桥墩与钢箱梁交接处采用弹性连接模拟支座,并考虑各施工阶段对加固前后该桥的整体受力状态进行计算。

图5 整体有限元模型Fig.5 Global finite element model

加固前后有限元模型保持一致,仅通过调整恒荷载的大小来模拟加固前后桥面铺装重量对结构整体受力状态的影响。计算时主要考虑恒荷载(1期恒载和2期恒载)、移动荷载及温度荷载的作用。1期恒载包括混凝土和钢箱梁自重,在加固前后,1期恒载保持不变。因此,加固前后,混凝土容重均取26 kN/m3,钢箱梁容重均取76.98 kN/m3。2期恒载主要是指桥面铺装的重量。加固前,该桥上下游两侧均为沥青混凝土桥面铺装。加固后,上游侧保持原有桥面形式不变,下游侧桥面铺装形式更改为钢-UHPC组合桥面。因此,加固前,上、下游两侧2期恒载自重集度取值均为42.5 kN/m。加固改造后,上游侧2期恒载自重集度取值仍为42.5 kN/m,下游侧2期恒载自重集度取值为50 kN/m。移动荷载采用公路 Ⅰ 级荷载,按照《公路桥涵设计通用规范》(JTG D60—2015)[19]中相关规定对温度荷载进行取值,考虑整体升温23.8 ℃和整体降温23.8 ℃。

2.2 主梁上下缘应力

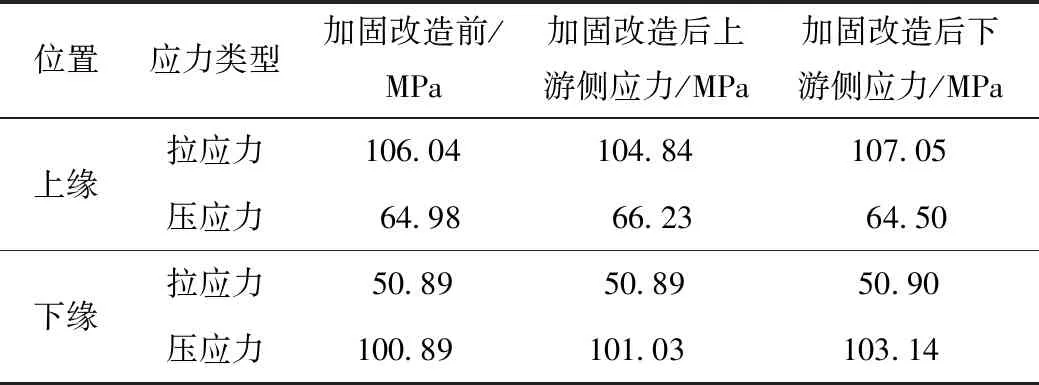

提取该桥加固前后在恒载+移动荷载+温度荷载共同作用下钢箱梁上下缘的最大应力,如表1所示。分析可知,采用带钢板条的钢-UHPC组合桥面加固方案,对该桥下游侧进行加固改造后,其钢箱梁上、下缘应力均变化较小。钢箱梁上缘受力由拉应力主导,加固后,下游侧钢箱梁上缘最大拉应力由106.04 MPa增大到107.05 MPa,增幅为0.95%。钢箱梁下缘受力由压应力主导,加固后,下游侧钢箱梁下缘最大压应力由100.89 MPa增大到103.14 MPa,增幅为2.23%。加固后,该桥钢箱梁的最大应力值为103.14 MPa,未超过规范[20]容许应力值(275 MPa)。

表1 加固前后钢箱梁整体应力Tab.1 Overall stress of steel box girder before and after reinforcement

由此可见,采用带钢板条的钢-UHPC组合桥面方案,对该桥下游侧进行加固后,该桥钢箱梁上、下缘的应力基本保持不变。加固后,钢箱梁应力最大增幅为2.23%。加固后,该桥钢箱梁上、下缘应力均保持在较低水平,满足规范要求,且具有较大的安全储备。

2.3 斜拉索索力

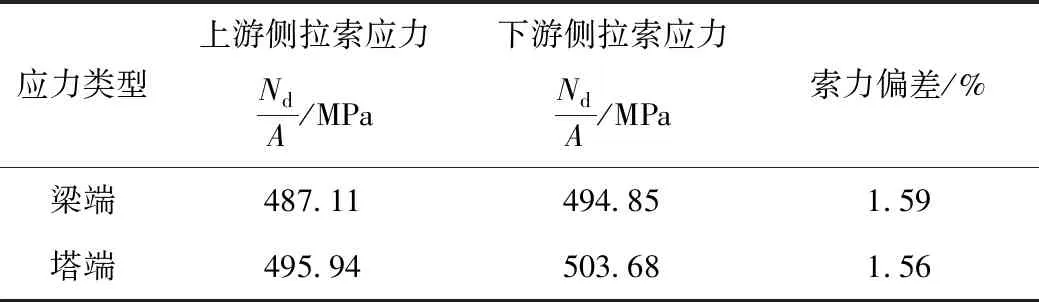

桥面恒载的变化会引起斜拉索索力的变化,桥梁的线型也会随之改变。若加固后,斜拉索索力发生较大变化,就要对斜拉索的索力进行调整,以保持桥梁的线型基本不变。此外,斜拉索的索力变化对斜拉桥的受力性能影响较大,计算索力的大小是判断加固后桥梁承载能力是否满足使用要求的重要指标。该桥斜拉索采用的钢绞线抗拉强度标准值为1 670 MPa,抗拉强度设计值fd为900 MPa。根据《公路斜拉桥设计规范》(JTG/T 3365—1)[21]的规定,在持久状况下,斜拉索的承载力应满足以下要求:

(1)

式中,γ0为结构重要性系数,该处取值为1.1;Nd为斜拉索的轴向应力;A为斜拉索的截面面积;φd为斜拉桥的结构体系修正系数,该处取值为1;fd为抗拉强度设计值。

计算可得加固改造后该桥斜拉索的最大索力,如表2所示。分析可知,对该桥下游侧进行加固改造后,相较于上游侧,下游侧的梁端和塔端应力均有所增大,斜拉索应力增幅最大约1.59%。加固后,下游侧斜拉索应力最大值为503.68 MPa,计算可知,加固后斜拉索最大应力仍满足式(1)的要求。

表2 单侧加固后斜拉索最大应力Tab.2 Maximum stress of stay cable after unilateral reinforcement

综上所述,采用增设钢板条的钢-UHPC组合桥面方案,对该桥下游侧进行加固后,下游侧斜拉索应力略有增大,无需对斜拉索的索力进行调整。此外,斜拉索最大应力仍满足规范[21]的要求,且具有较大的安全储备。

3 局部受力分析

UHPC具有超高的抗压强度(>100 MPa),然而,其抗拉强度仅有7~9 MPa[22]。因此,UHPC层的拉应力是设计的主要控制指标。带钢板条的钢-UHPC组合桥面内部布设有2层钢筋网,横向钢筋布置在UHPC顶部,协助顶部UHPC承受负弯矩下的横向拉应力,UHPC层底部的横向拉应力则由钢板条协助分担。在贯穿裂纹处,虽然钢板条协助UHPC层分担了一部分拉应力,但若贯穿裂纹较长,UHPC层底部仍可能存在受拉破坏的风险。因此,应对UHPC层底部横桥向的拉应力进行验算。

3.1 有限元模型

顶板贯穿裂纹处为应力集中区域,若网格太疏,则计算结果将会与实际结果存在较大差异。ANSYS子模型技术是指只在关心的区域细化网格并进行分析的技术。子模型方法是通过切割边界的计算位移值作为子模型的边界条件,进行等效载荷代替的计算方法。

采用有限元前处理软件Hyper Mesh,建立有、无钢板条的钢-UHPC组合桥面的粗糙模型和子模型,如图6所示,并将有限元模型导入ANSYS软件进行计算。模型中钢材和UHPC材料参数均根据设计资料取值,钢材弹性模量为2.1×105MPa,泊松比为0.3。UHPC层弹性模量为4.26×104MPa,泊松比为0.2。粗糙模型纵桥向长12 m,包含5个横隔板。横桥向长6 m,包含10个U肋。其钢箱梁部分采用Shell63单元模拟,UHPC及钢板条采用Solid45单元进行模拟。网格尺寸统一划分为20 mm×20 mm。UHPC层、钢板条及钢顶板之间采用共用节点的方式相连,不考虑三者之间的相对滑移。边界条件设置上,顶板四周及纵肋两端采用简支约束,横隔板底端采用固支约束。

基于建立的粗糙模型,采用壳到体的子模型方法,建立精细化网格的实体子模型结构,并使用8节点单元solid185进行模拟。子模型在粗糙模型中的位置如图6所示。将贯穿裂纹设置在横隔板2与横隔板3中间位置。在对钢顶板贯穿裂纹模拟时,对于粗糙模型,直接断开裂纹对应位置节点的连接。对于子模型,将裂纹简化为结构的初始缺陷,直接删除裂纹对应位置的单元[23]。桥检报告显示,该桥钢顶板裂纹长度最长为854 mm。因此,仅对长度为80,160,240,320,400,480,560,720,800,880,960 mm贯穿裂纹进行了模拟和计算分析,并将贯穿裂纹的宽度统一设置为1 mm。裂纹的存在使得子模型UHPC层在裂纹位置产生了应力奇异,裂纹位置的应力不能准确反映UHPC层的真实应力状态。为避免应力奇异对计算结果的影响,提取UHPC远离裂纹1 mm处的应力作为其名义应力,并对该处应力的收敛性进行了讨论。最终,确定加密网格尺寸为1 mm×1 mm,其他部分网格尺寸为4 mm×4 mm,如图6所示。

图6 有限元模型Fig.6 Finite element model

网格划分完成后,将模型导入有限元软件ANSYS进行计算分析。此外,在计算时为偏安全地考虑,并未考虑层内钢筋[22]和沥青铺装层的刚度贡献[24]。

3.2 加载工况

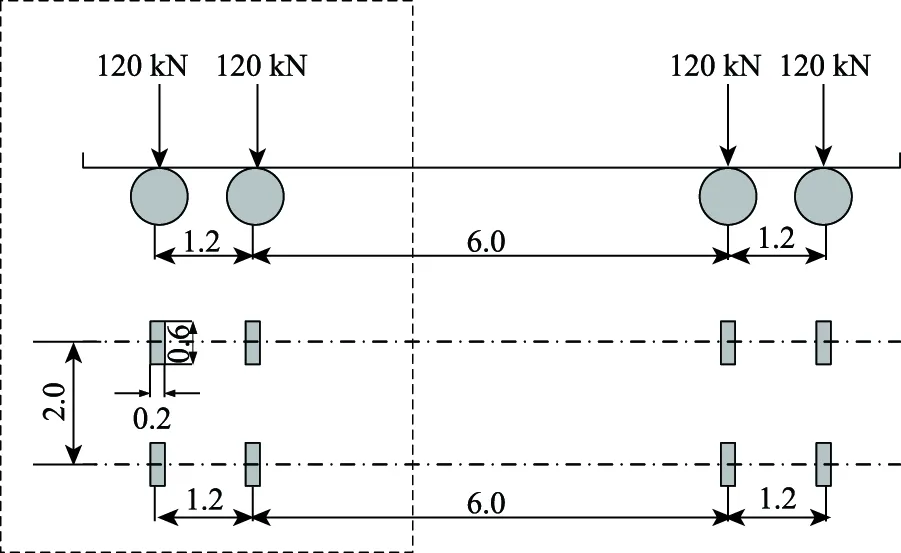

加载模型选用《公路钢结构桥梁设计规范》(JTG D64—2015)[20]中的疲劳荷载模型Ⅲ,如图7所示。由于正交异性桥面的荷载效应是局部的,其疲劳易损部位的纵向影响线较短[22,25]。本研究加载时仅采用相邻较近的2个轴(图7虚线方框)进行加载。车辆轴重为120 kN,车轮中心纵桥向间距为1.2 m,横桥向间距为2.0 m,轮载作用面积为0.2 m×0.6 m。

图7 《公路钢结构桥梁设计规范》疲劳荷载模型Ⅲ(单位:m)Fig.7 Fatigue load model Ⅲ of Specifications for Design of Highway Steel Bridge (unit:m)

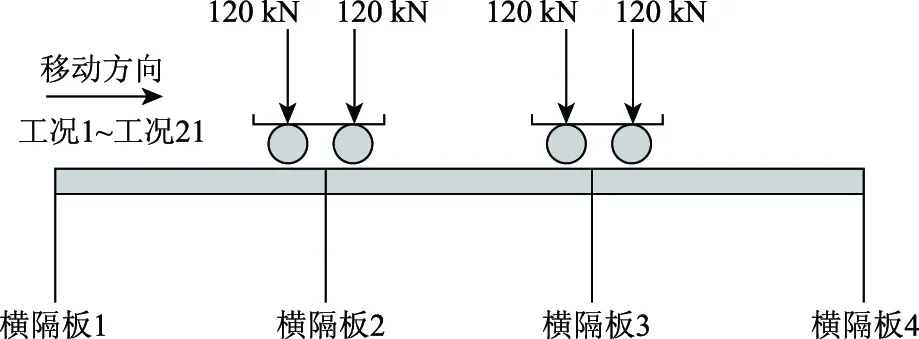

正交异性钢桥面板各疲劳易损细节疲劳应力对轮载的横向位置十分敏感,应首先确定有限元模型的横向加载位置。文献[26]对面板-纵肋焊缝的应力影响面进行了计算,结果表明,当轮载位于面板-纵肋焊缝正上方时,面板-纵肋焊缝及UHPC铺装层的受力最不利。由此确定横桥向加载位置,如图8所示。沿纵桥向布置21个加载工况,相邻工况轮载中心间距为200 mm,模拟车辆荷载从横隔板2驶入到横隔板3驶出,如图9所示。其中,工况1表示加载车辆的前轮刚好完全越过横隔板2,工况21表示加载车辆的后轮将要越过横隔板3。

图8 横桥向加载位置Fig.8 Transverse loading position

图9 纵桥向加载工况Fig.9 Longitudinal loading condition

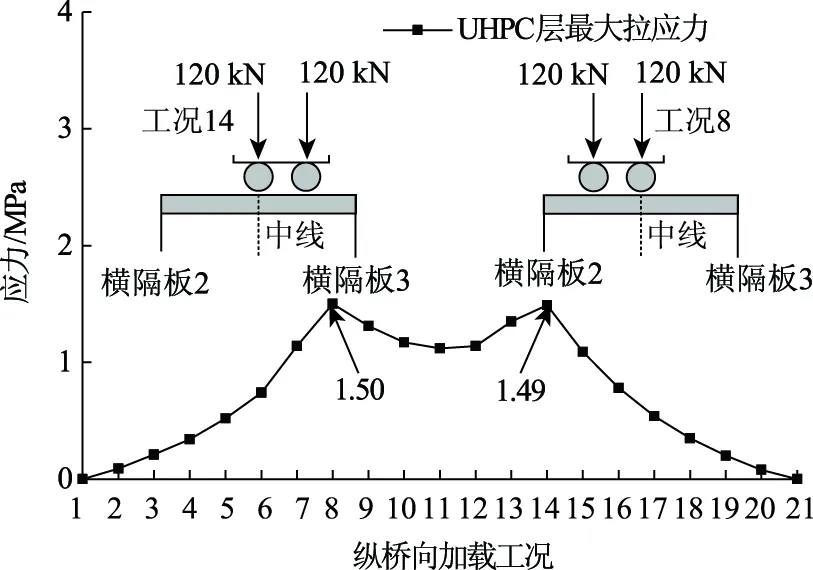

3.3 纵桥向最不利加载工况

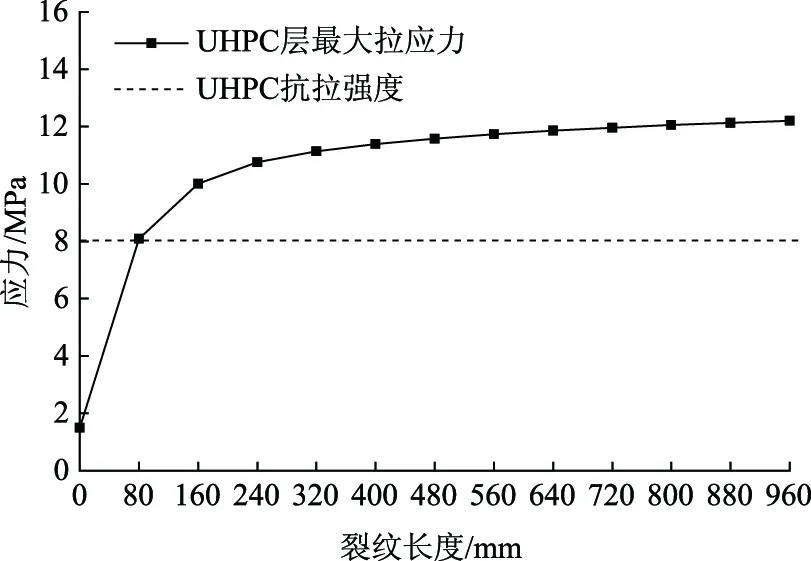

按照图8所示横桥向位置,沿纵桥向工况1~工况21进行逐步加载,以确定纵桥向最不利加载工况。计算得到各加载工况下UHPC层的横桥向最大拉应力,如图10所示。由图10可知,当车辆荷载某车轮恰好作用于横隔板2和横隔板3中心线时,即车辆荷载位于纵桥向加载工况8和加载工况14所示位置时,UHPC层的横向拉应力最大。此时,UHPC层横桥向最大拉应力分别为1.50 MPa和1.49 MPa。

图10 UHPC层最大拉应力Fig.10 Maximum tensile stress of UHPC layer

3.4 裂纹长度对UHPC层应力的影响

计算了车辆荷载位于最不利荷载位置(工况8)时,无裂纹及带贯穿裂纹的无钢板条钢-UHPC组合桥面UHPC层的横桥向最大拉应力,如图11所示。分析可知,当钢顶板不存在贯穿裂纹时,钢-UHPC组合桥面UHPC层的最大拉应力维持在较低的水平,为1.50 MPa,远小于UHPC材料的抗拉强度8 MPa[22]。当钢顶板贯穿裂纹由0扩展为80 mm时,UHPC层的拉应力增长明显。当裂纹长度为80 mm时,UHPC层底部横桥向最大拉应力已超过大于UHPC材料的抗拉强度(8 MPa)。此时,UHPC层底部横桥向最大拉应力为8.09 MPa,为无裂纹时的5.4倍,并且随着裂纹长度的不断增加,UHPC层的最大拉应力仍在不断增加。若采用不设钢板条的钢-UHPC组合桥面对该桥进行加固,则当贯穿裂纹长度超过80 mm时,UHPC层底部抗裂性能将不再满足设计要求。

图11 不同裂纹长度下UHPC层的最大拉应力Fig.11 Maximum tensile stresses of UHPC layer with different crack lengths

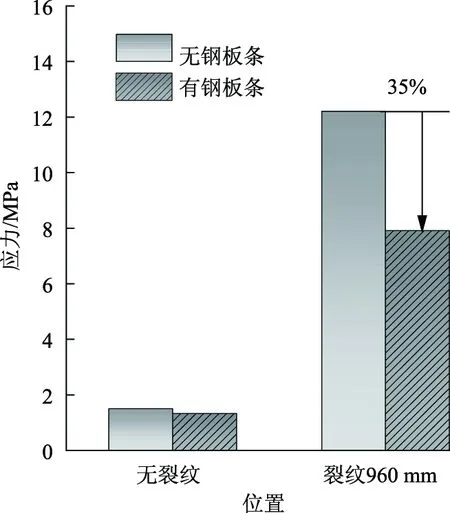

3.5 增设钢板条后UHPC层的最大拉应力

增设钢板条后,UHPC层在无裂纹以及带裂纹(宽度1 mm,长960 mm的贯穿裂纹)钢顶板的横桥向最大拉应力如图12所示。分析可知,对于无裂纹的钢桥面板,钢板条对于UHPC层的受力性能改善效果有限。增设钢板条后,UHPC层底部横桥向最大拉应力由1.50 MPa降低到1.33 MPa。对于存在贯穿裂纹的钢面板,钢板条对于UHPC层的受力性能改善效果明显。当钢顶板存在宽1 mm,长960 mm的贯穿裂纹时,增设钢板条后,UHPC底部横桥向最大拉应力由 12.20 MPa降低到7.91 MPa,应力降幅为35%。

图12 增设钢板条后UHPC层的最大拉应力Fig.12 Maximum tensile stress of UHPC layer after adding steel strip

由此可见,钢板条有效改善了UHPC层在带贯穿裂纹钢桥面上的受力性能。增设钢板条后,UHPC层的最大拉应力降低到其抗拉强度以下,有效减小了UHPC层底部的开裂风险。这主要是因为:钢板条提供了较大的横向抗弯刚度,帮助UHPC层分担了部分拉应力的作用,从而保证了UHPC层在带裂纹钢桥面板上良好的受力性能。

4 疲劳性能评估

2018年,增设钢板条的钢-UHPC组合桥面加固方案成功应用到该桥下游侧桥面的加固改造工程中。钢箱梁内部疲劳开裂问题是该桥的最大问题,同时也是钢-UHPC组合桥面加固方案需要解决的首要问题。钢箱梁各疲劳细节的疲劳寿命是加固效果的重要体现。随机车流下的现场监测信息,能充分反映桥梁实际交通荷载、制造质量和运行状况,是评价正交异性桥梁疲劳易损细节疲劳性能最有效和可靠的方法[27]。基于此,2019年5月,对上游侧(未加固的一侧,以下简称加固前)和下游侧(加固后的一侧,以下简称加固后)的桥梁进行了随机车流作用下的应力监测。

4.1 现场监测试验

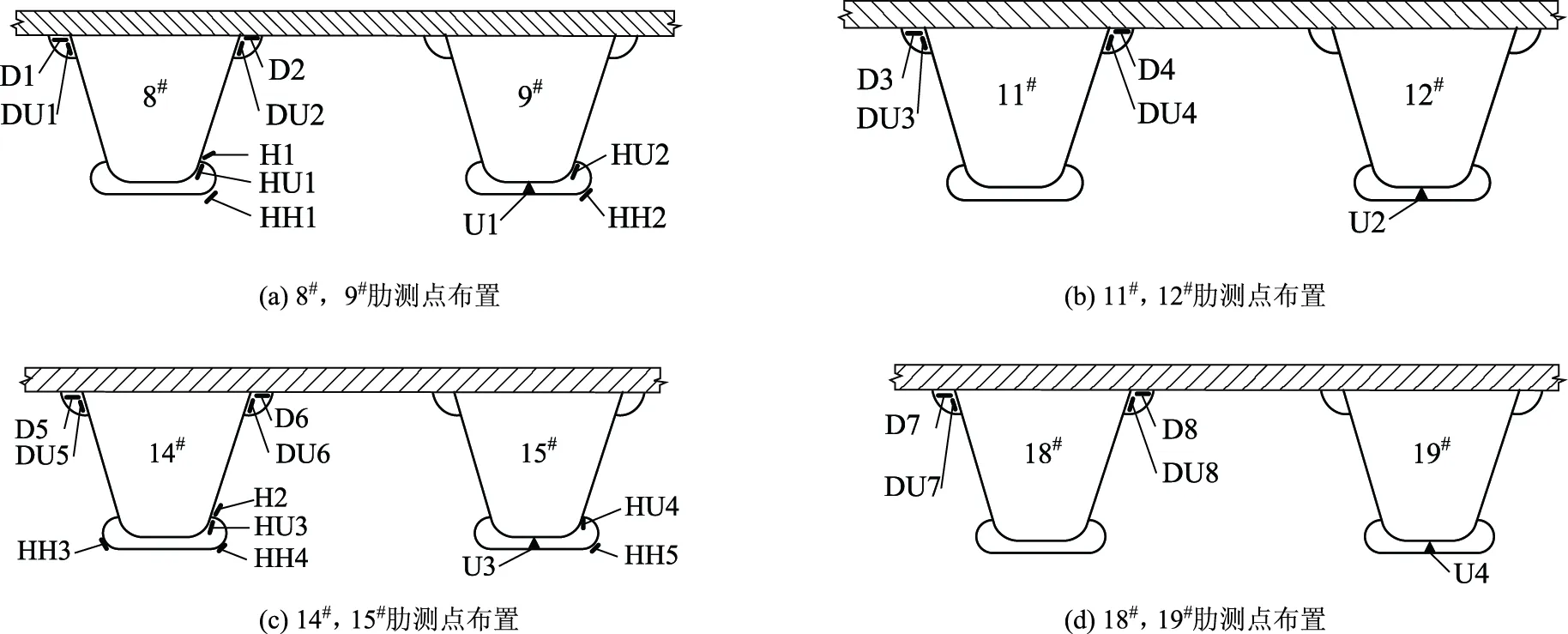

选用名义应力法对该桥疲劳易损细节的疲劳性能进行评估。在截面Ⅰ-Ⅰ(图1)布置了应变测点,上下游两侧测点布置位置相同。为避免焊缝及裂纹处应力集中对测试结果的影响,应力监测点均远离焊趾或自由边6 mm。应变片分别布置在8#,9#,11#,12#,14#,15#,18#,19#(图2)U肋及其周围,各测点位置如图13所示。D1~D8为布置在钢顶板上应变测点、DU1~DU8为布置在面板-纵肋焊缝纵肋侧应变测点、H1~H2为布置在纵肋-横隔板焊缝横隔板侧应变测点、HU1~HU4为布置在纵肋-横隔板焊缝处纵肋侧应变测点、HH1~HH5为布置在横隔板弧形切口处应变测点、U1~U4为布置在纵肋对接焊缝处应变测点。试验采用温度自补偿式电阻应变片,采用动态应变采集分析仪采集应变时程,采样频率为60 Hz,连续监测疲劳易损细节的应力时程信息。

图13 应变测点布置Fig.13 Layout of strain measuring points

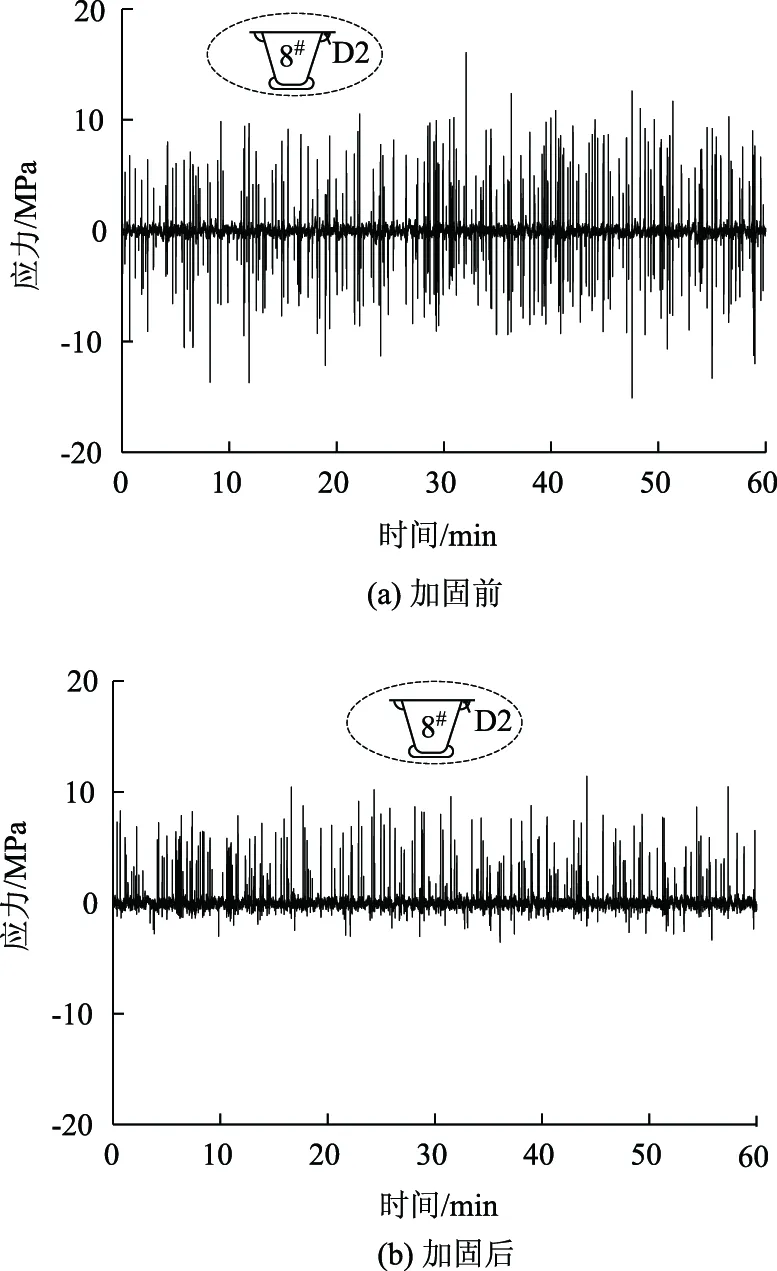

4.2 等效应力幅值

影响正交异性桥面板疲劳易损细节疲劳性能的主要因素为应力谱的应力幅值大小及应力循环次数。图14为应力监测时间段内,加固前后钢箱梁内部面板-纵肋焊缝面板侧测点1 h的应力时程数据。分析可知,加固前面板-纵肋焊缝面板侧测点应力范围为-17~17 MPa。加固后面板-纵肋焊缝面板侧测点应力范围有明显降低。加固后,该处应力范围为-4~12 MPa,拉应力降幅为29%,压应力降幅为76%。其他疲劳易损细节亦有相同的结论,限于篇幅,不再对数据一一展示。

图14 面板-纵肋焊缝面板侧测点应力时程Fig.14 Stress history of deck side of deck-to-rib weld

通过雨流计数法对各疲劳易损细节的应力时程数据进行处理,可以得到相应的应力幅值及对应的应力循环次数,然后采用Palmgren-Miner线性累积伤准则即可计算各疲劳易损细节的累积损伤度,计算公式为:

(2)

式中,Se为等效应力幅值;si为第i个应力幅;ni为第i个应力幅si的应力循环次数;m为S-N曲线的斜率。根据美国AASHTO规范[28]取m=3。

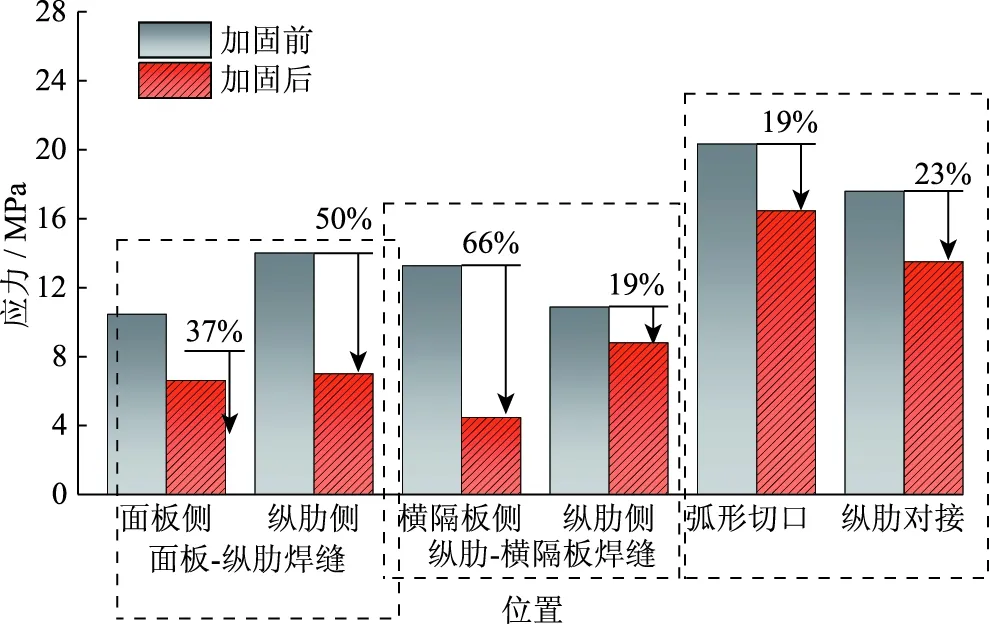

图15为加固前后各疲劳易损细节的等效应力幅值。分析可知,使用增设钢板条的钢-UHPC组合桥面加固后,各疲劳易损细节的等效应力幅值均有所降低。加固后,纵肋-横隔板焊缝横隔板侧等效应力幅值由13.3 MPa降低到4.5 MPa,降幅为66%。这主要是因为钢板条、UHPC及UHPC层内钢筋显著增加了正交异性钢桥面板的抗弯刚度,使得各疲劳易损细节等效应力幅值均有不同程度的下降,从而有效改善了正交异性钢桥面板的疲劳性能。

图15 各疲劳易损细节等效应力幅值Fig.15 Equivalent stress amplitude of each fatigue-prone detail

4.3 疲劳寿命

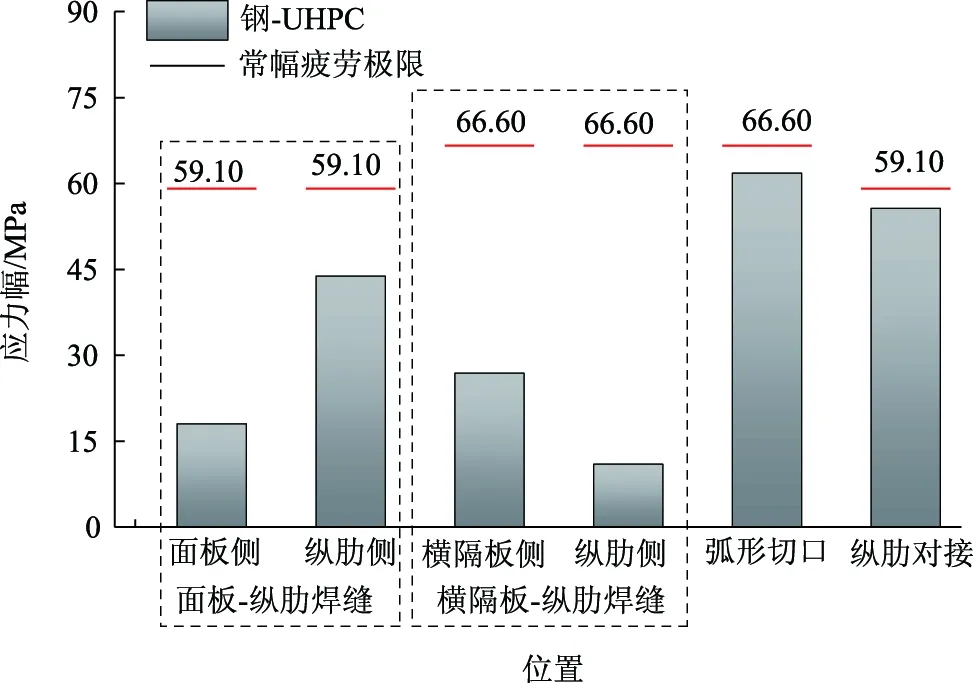

疲劳寿命计算参考《公路钢结构桥梁设计规范》(JTG D64—2015)[20]相关规定:当某个应力谱中的所有应力幅均小于细节类别的常幅疲劳极限,则该应力谱不会对结构产生损伤。因此,当某个构造细节应力时程数据的最大应力幅值小于该细节的常幅疲劳极限时,该疲劳构造细节不会产生疲劳损伤。图16所示为该桥加固后的各疲劳易损细节的最大应力幅值和常幅疲劳极限。分析可知,带钢板条的钢-UHPC组合桥面加固效果良好,采用该方案加固后,该桥各疲劳易损细节的应力范围维持在较低的应力范围内,各疲劳易损细节应力幅值均未超过常幅疲劳极限,从而有效抑制了钢箱梁内部疲劳裂纹的进一步扩展。

图16 各疲劳易损细节最大应力范围Fig.16 Maximum stress range of each fatigue-prone detail

5 结论

某大跨径斜拉桥存在较为严重的疲劳开裂,且该桥钢顶板存在大量贯穿裂纹。为抑制该桥疲劳裂纹的扩展并保证UHPC层良好的受力性能,本研究采用增设钢板条的钢-UHPC组合桥面对该桥下游侧桥面进行了加固改造。通过有限元计算及现场实测试验对该方案的加固效果进行了分析,得到以下结论:

(1) 采用增设钢板条的钢-UHPC组合桥面方案对该桥下游侧进行加固改造后,桥梁整体受力状态基本不变,且具有较大的安全储备。加固后,下游侧钢箱梁上、下缘应力增幅最大仅为2.23%,斜拉索索力最大增幅为1.59%。

(2) 钢顶板贯穿裂纹对钢-UHPC组合桥面UHPC层的拉应力影响较大。不设钢板条时,钢-UHPC组合桥面UHPC层存在开裂风险。增设钢板条后,钢-UHPC组合桥面UHPC层的开裂风险大大降低。当钢顶板存在宽度为1 mm、长度为960 mm贯穿裂纹时,UHPC层的最大拉应力为7.91 MPa,UHPC层的抗裂性能仍满足设计要求。

(3) 基于随机车流的现场监测数据表明,采用带钢板条的钢-UHPC组合桥面加固后,该桥各疲劳易损细节等效应力幅值均有不同程度的降低。加固后,各疲劳易损细节的应力幅值均小于常幅疲劳极限。该加固方案可有效改善该桥正交异性钢桥面板的疲劳性能。