内河深水大型双壁无底钢套箱设计及施工技术

李业勋,左小永,朱奕帆

(中交第三航务工程局有限公司,上海 200032)

引言

清水塘大桥全长2.175 km,主桥采用跨度为100+408+100 m 的双层钢桁架拱桥,上层桥面宽32 m,双向6 车道,车行道净宽24.5 m;下层布置慢行人非道,净宽10.0 m。主桥墩身采用哑铃型薄壁空心墩;为减少阻水断面承台顶面低于河床面,设计为矩形承台,结构尺寸为41.1×13.6×4.0 m,基础采用20 根直径为2.2 m 嵌岩钻孔灌注桩。拟建桥位处河床面较平坦,河床纵坡降为0.5 ‰左右,无谷底堆积物,岩层为白垩纪系(K)红砂岩,拟建主墩处为强风化砂岩和中风化砂岩。大桥主桥断面如图1。

图1 清水塘大桥主桥示意

考虑到双壁无底钢套箱内承台、墩柱等结构施工需要,钢套箱设计尺寸比承台宽1.0 m,结构尺寸设计为46.1×18.6 m;主墩承台位于河床面以下,基坑施工需要进行水下爆破,爆破深度大于钢套箱设计深度0.5 m,后期采用碎石找平层;结合抗浮稳定性计算,封底混凝土厚度设计为3.5 m,套箱底设计高程为16.65 m;为保证工期开展汛期施工,钢套箱顶设计高程为+37.0 m,通过极端水位水压力初步估算,设计钢套箱壁厚1.5 m,采用角钢斜撑、环向支撑板、竖向支撑角钢和内外壁板组成。

1 钢套箱设计

结合承台结构及历年水位,双壁无底钢套箱内设计为46.1×18.6×20.5 m,壁厚为1.5 m,竖向共分为4 个节段,节段高度自下而上依次为6.35 m(含刃角1.5 m)、5 m、5 m 和4.15 m,采用600 mm×400 mm×12 mm 矩形管制作竖梁、水平围檩和矩形管撑杆进行加固[1-4]。钢套箱内外壁板采用8 mm 厚钢板,水平环板和隔仓板采用厚度为10 mm 的钢板;隔仓肋、水平对撑和斜撑采用10#角钢(厚度为8 mm),外壁加劲肋采用7#角钢(厚度为6 mm),内壁加劲肋5.6#角钢(采用为5 mm)。钢套箱隔仓底板和刃脚加强竖板分别采用10 mm 和16 mm 厚钢板,总重约1 017.6 t。封底采用C30 混凝土,厚度为3.5 m,隔舱浇筑高度为7.5 m 的C20 混凝土,高度和承台顶面齐平。

图2 双壁无底钢套箱示意

2 复核验算

双壁无底钢套箱隔舱内浇筑C20 隔仓混凝土,封底混凝土高度范围内钢套箱刚度较大假定为刚性支撑。利用Midas/Civil 建立双壁无底钢套箱有限元分析模型进行计算分析,其中内外壁板、竖向隔仓板和水平环板采用板单元模拟,水平斜杆、水平支撑和竖直支撑采用梁单元模拟,焊接部位采用共节点处理,围檩和竖向支撑采用刚性连接处理[5-7]。

图3 双壁无底钢套箱Midas/Civil 模型

2.1 流水压力

双壁无底钢套箱迎水面承受的流水压力,根据《钢套箱工程技术标准》(GB/T51295-2018)计算:

式中:Fl为流水压力标准值(kN);K为形状系数,矩形取1.3;A为阻水面积(m2),计算至一般冲刷线处;rw为水的容重,取10 kN/m3;v为设计水流速度(m/s),取2.5 m/s;g为重力加速度(m/s2),取10 m/s2。计算求得流水压力982.3 kN。

假设双壁无底钢套箱外部以面荷载的形式承受流水压力,并在迎水面上平均分布:

最大静水压力为:

式中:γ为水的容重,取10 kN/m3;h为静水压力作用高度,即围堰在有限元模型的总高度,取16.85 m。

静水压力在水面以下呈三角形分布,表现为底部最大为168.5 kPa,顶部最小为零。

2.2 位移应力

利用Midas/Civil 建立双壁无底钢套箱有限元分析模型进行壁板位移分析,计算结果表明:双壁无底钢套箱梁单元(含对撑、竖杆、围檩和加劲肋)最大应力为144.96 MPa,板单元(含壁板、环板及隔仓板)最大应力为81.04 MPa,均小于Q235 钢材的容许应力215 MPa,强度满足要求;壁板X向位移(横桥向)最大位移2.4 mm,壁板Y向位移(顺桥向)最大位移6.2 mm,出现在外壁板横桥向中心位置,其挠度为6.53/16 850=3.88×10-4<1/400=2.3×10-3,变形满足规范要求。

图4 壁板位移计算结果

通过Midas 模型对钢套箱不同工况下内应力、变形计算结果见表1,通过数据分析可知:双壁无底钢套箱的外壁板、内壁板、水平环板、隔仓板、水平围檩、矩形管撑杆、内外壁板加劲肋内应力、变形、整体强度和刚度均小于容许应力,安全系数大于1.48。

表1 双壁无底钢套箱计算结果

2.3 抗浮稳定性验算

当双壁无底钢套箱内封底混凝土达到强度且已抽完水,湘江水位与围堰顶高程齐平时,此时双壁无底钢套箱承受的浮力最大,抗浮力主要由钢套箱自重、封底混凝土自重、封底混凝土与桩基护筒/钢套箱间摩阻力的最小值组成。

式中:Kf为抗浮安全系数;Fw为水的浮力标准值(kN);γw为水容重(kN/m3),取10 kN/m3;hw为围堰内外水头差(m);G为封底混凝土自重(kN);An为扣除钢护筒面积后基底净面积(m2);γc为混凝土的容重(kN/m3),取24 kN/m3;Vc为基底净体积,扣除钢护筒部分(m3);τ1、τ2为桩基钢护筒与封底混凝土的粘结力、钢套箱与封底混凝土的粘结力,取150 kPa;S1、S2为所有桩基钢护筒与封底混凝土接触面积、钢套箱与封底混凝土接触面积;F1为取桩基钢护筒与封底混凝土摩阻力(kN),F1=τ1S1;F2为取钢套箱与封底混凝土摩阻力(kN),F2=τ2S2。

桩基钢护筒直径为2.4 m,经计算:双壁无底钢套箱最大总浮力15 724 kN,总抗浮力为189 465 kN,抗浮安全系数为1.21,满足《钢套箱工程技术标准》(GB/T 51295-2018)的要求。

3 关键施工技术

双壁无底钢套箱采用分块制作,首节段在运输船上进行快件拼装,分两船运到施工现场,两船合并进行总装,之后采用起重船吊装下水,剩余三个节段采用起重船分块体吊装进行水上拼接。

3.1 加工制作

双壁无底钢套箱5.0 m、4.0 m、3.8 m 及3.05 m四种类型,分4 层制作共计28 个块体,单个块体重量最大重量为8.3 t。块体的制作要保证精度,以确保整体拼装精度,单个块体外形尺寸容许偏差应小于±3 mm、位置偏差小于5 mm。块体加工完成后,在运输船上进行拼装,每个船上拼装半幅首节钢套箱,半幅钢套箱结构尺寸为46.1 m×9.3 m×6.5 m,拼装过程中采用工字钢进行临时固定,以保证拼装安全和运输安全。

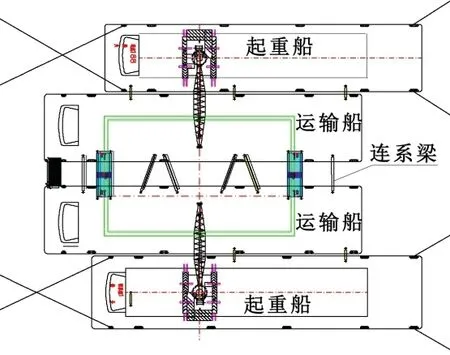

钢套箱运输到施工现场后,采用2 台150 t 起重船配合吊装,运输船和起重船连接在一起,起重船前端交叉抛锚、后端八字抛锚稳定。运输船之间利用4 根斜向联系梁、2 根水平联系梁将两船并联形成水上拼装平台,如图5。联系梁采用H400 型钢(Q235B)制作,斜向联系梁长7.5 m,重1.7 t;水平联系梁长6.9 m,重1.6 t。围堰连接处设置焊接工作平台,工作平台长9.1 m、宽3 m,单个重5.7 t,主梁为H400 型钢(Q235B),次梁为I20a(Q235B),间距80 cm(布置),面板采用6 mm花纹钢板,并设置网高1.2 m 的标准护栏,如图6。

图5 双壁无底钢套箱分块

图6 工作平台纵断面

3.2 吊装下水

首节双壁无底钢套箱采用500 t 起重船整体吊装下水[8]。首先采用起重船起吊双壁无底钢套箱,再向运输船压载舱内注水,下沉200~400 mm 后双壁无底钢套箱脱离后,驶离运输船,最后移动起重船,将双壁无底钢套箱吊入基槽,并系缆锚固。

1)吊点布置

首节双壁无底钢套箱自重为259.0 t,采用4 点吊装下水,横向吊点间设置两道600 mm×400 mm×12 mm 矩形管对撑。单个吊点受力为72.84 t,设计吊耳容许吊重为80.0 t,主腹板板厚50 mm,孔径为120 mm,加强圈直径为310 mm,板厚为30 mm,加劲板板厚为20 mm,材质均为Q345B 钢材。吊耳焊接在钢套箱的隔仓板和内壁板,焊接前必须预热,且与隔舱板熔透焊,与内壁板深熔焊,确保焊接质量。

图7 吊耳设计

2)吊耳的验算

吊耳主腹板孔至顶边的宽度H和厚度δ为120 mm 和50 mm;吊耳加强圈的宽度H1和厚度δ1分别为95 mm 和30 mm。吊耳圈受力面积:

剪应力为:

安全系数大于3,吊耳强度满足要求。

吊耳腹板处单个焊缝长L为70 cm,坡高h为0.8 cm,焊缝截面积:

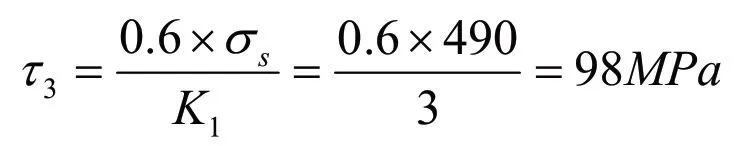

焊条采用J507,屈服强强度为490 MPa,取安全系数为3,则焊缝的容许剪切应力τ3:

安全系数为2.2,吊耳焊缝满足要求。

3.3 原位接高

22#墩钢套箱第二、三、四节在原位进行,利用栈桥1 艘80 t 履带吊(臂长31 m)与1 艘平板驳搭载1 台150 t 浮吊(臂长40 m)完成接高,为便于施工作业面的开展以及套箱姿态的平衡和倾斜度控制,在钢套箱4 个位置同时对称拼接[9]。在钢套箱接高过程中需进行对称注水下沉,确保每节接高后钢套箱露出水面约1.5 m 以上,方便后续分层安装;在围堰接高、注水下沉时因同时进行临时锚固缆索的换缆作业。

3.4 精准下沉

为了提高了大体积双壁无底钢套箱的下沉定位精度,开发了整套“内河大型双壁无底钢套箱精准定位下沉实时监控系统”。该系统采用2 台GPS和2 台倾斜仪对称安装在钢套箱四个角点,对钢套箱水平位移、竖向垂直度进行实时动态观测,实现了以下功能:GPS 实时定位、设计位置导入、钢套箱实际位置和设计位置的偏差实时计算、信息动态传输;可视化窗口、形成数据报表、工程回放等。

双壁无底钢套箱下沉就位采用隔舱内灌水的方案实施,采取灌水压重下沉,同时结合定位桩、卷扬锚拉系统和实时监控系统动态调整钢套箱平面位置和倾斜度,钢套箱最终安装误差小于6.0 cm。

4 结语

根据清水塘大桥无覆盖层地质条件下大型双壁无底钢套箱施工,对钢套箱的内部受力及施工过程进行了分析,得出主要结论:

1)结合设计了大型双壁无底钢套箱,利用Midas 数值模型计算得出结构最大压应力为81.04 MPa,最大拉应力为144.96 MPa,抗浮安全系数为1.21,满足设计及相关规范要求;

2)提出了厂内分块体制作、半幅拼装分船运输、水上合船整体组装的钢套箱制作工艺,设计验算了起重吊耳,采用起重船整体吊装下水,开拓了大型双壁无底制作下水的新思路;

3)开发了整套“内河大型双壁无底钢套箱精准定位下沉实时监控系统”,结合定位桩、卷扬锚拉系统动态调整钢套箱下沉姿态,安装平面位置控制在6.0 cm 以内,保证了钢套箱安装精度。

——吊物系统耦合运动响应的影响