双壁管在液化天然气供给系统中的应用

林其瀚

(厦门船舶重工股份有限公司,福建厦门 361026)

0 引言

在全球节能减排的背景下,价格实惠且储量丰富的液化天然气(Liquefied Natural Gas,LNG),因其绿色、环保、高效的优势,越来越受到船东的青睐。甲烷作为 LNG的主要成分,是一种高效清洁的优质燃料,燃用 LNG可有效降低氮氧化物的排放。近年来,越来越多的船舶开始将LNG作为燃料,作为动力系统的重要组成部分,对船舶 LNG供给系统的研究尤为重要。

LNG的常压沸点为-162.15 ℃,爆炸极限为5%~15%,LNG气化后,体积会膨胀600倍。考虑到上述特点,LNG供给系统有别于常规燃料系统,在设备配置和管系选型等方面有更高的要求。本文基于7 500车双燃料汽车滚装船,对液化天然气供给系统的基本原理进行阐述,并对双壁管材料选型、设计与检验、制作与安装要求进行分析,为船舶LNG供给系统的设计提供一定参考。

1 船舶概况

本文研究的7 500车双燃料汽车滚装船是目前处于运营状态的全球最大的双燃料汽车滚装船,可装载大卡车、翻斗拖车和公路拖车等重型工程车辆,契合船型大型化的发展趋势。该船的双燃料主机可满足Tier Ⅲ排放要求,综合技术水平跨入国际先进水平行列。

2 LNG供给系统

2.1 设备配置

7 500车双燃料汽车滚装船配备1台30 MPa高压双燃料主机,型号:MAN B&W S60ME-C10.5 GI,该主机配备有由电控液压驱动的燃油阀、燃气阀和排气阀。由于该主机的废气可实现再循环,故在任何燃油模式下无须经废气再处理就可直接满足国际海事组织(International Maritime Organization,IMO)的Tier Ⅲ排放要求。

除30 MPa高压双燃料主机外,7 500车双燃料汽车滚装船还配备有如下设备:1)3台低压双燃料中速发电机,在燃气模式下满足Tier Ⅲ排放要求,为使燃油模式同样满足要求,事先为选择性催化还原(Selective Catalytic Reduction,SCR)转化器预留安装空间;2)1台低压双燃料锅炉,适用于重油、柴油和天然气,该锅炉可燃烧任何甲烷含量的燃气,也可处理任何情况下的多余蒸发燃气;3)2个容积为1 800 m的C型LNG储罐。

2.2 供给系统

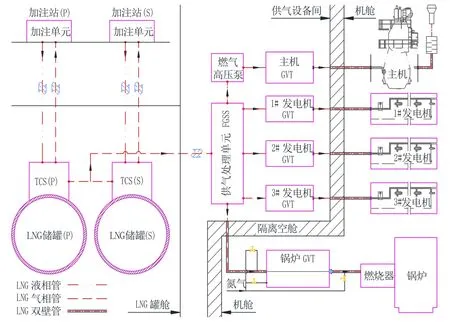

LNG供给系统由LNG加注单元、LNG储罐、供气处理单元(Fuel Gas Supply System,FGSS)、燃气高压泵及燃气阀组单元(Gas Valve Train,GVT)等部分组成,为便于后期安装,均采用模块化设计。各舱室的设备布置情况如下所示:

1)LNG罐舱布置有C型LNG储罐。

2)供气设备间布置有FGSS、主机GVT和发电机GVT。

3)机舱布置有主机、发电机、锅炉以及锅炉GVT。

4)供气设备间与机舱之间设置隔离空舱。

LNG供给系统示意图见图1,加注站将 LNG注入 LNG储罐,管道采用单壁管,并包覆保冷绝缘。储罐中的 LNG经过储罐连接站(Tank Connection Space,TCS)向FGSS输送,再经由GVT调节流量后向燃气用户供气,位于隔离空舱及机舱区域的燃气管路需采用双壁管。值得注意的是,用于主机的高压燃气需经燃气高压泵增压后使用。

图1 LNG供给系统示意

3 LNG双壁管设计

LNG供给管系主要依据-(IGF Code)和船级社相关规范进行设计。为避免因管路缺陷造成的泄漏危险,机器处所在任何情况下均要处于气体安全状态,故需对机器处所的燃气管路施加保护措施。在本项目中,采用双壁管作为LNG输送管路以增加安全性。

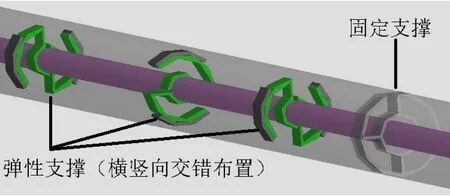

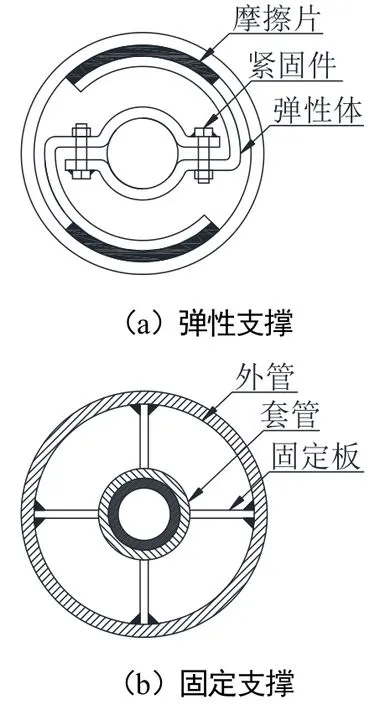

双壁管采用大管套小管的形式,内管为 LNG管路,危险区域等级定义为ZONE 0。外管与内管间的空腔可用于通风或填充氮气,危险区域等级定义为ZONE 1。外管与内管之间通过滑动式弹性支撑和焊接式固定支撑进行固定,弹性支撑横向与竖向交错布置,使各方向受力平衡、变形均匀分布。根据应力计算的结果确定固定支撑的位置,将内管与外管通过套管和固定板进行焊接,限制相对位移。双壁管弹性支撑和固定支撑布置示意图见图 2,弹性支撑和固定支撑截面图见图3。

图2 双壁管弹性支撑和固定支撑布置示意

图3 弹性支撑和固定支撑截面图

3.1 双壁管的选型

若设备厂家对双壁管有明确的要求和推荐的型号,则参照其要求和推荐进行选型;若设备厂家没有给出要求和推荐信息,则需遵循以下原则对双壁管进行选型。

3.1.1 管径

1)内管

在对内管管径进行选择时,需要考虑供气量多少,并对用气设备满负荷运行的工况进行核算。合适的管径可在提供稳定流量的同时有效降低压力损失。

2)外管

在对外管管径进行选择时,主要考虑弹性支撑安装空间和变形量的需求。若外管管径太大,不仅浪费材料还不利于船舶重量的控制;若外管管径太小,则不利于弹性支撑的安装和吸收变形。此外,还需考虑双壁管空腔的通风需求。

3.1.2 材质

在对双壁管材质进行选择时,需选择耐腐蚀、耐高压的材料,还需考虑焊接要求,尽量与厂家接口相匹配。通常情况下,低压管可选用304不锈钢或316不锈钢,高压管可选用双相不锈钢或超级双相不锈钢。

3.1.3 壁厚

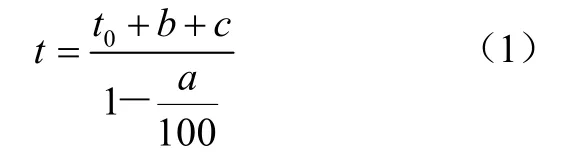

根据IGF Code相关要求,壁厚计算公式为

式中:为负公差与公称壁厚之比;为弯曲余量;为腐蚀余量;为实际壁厚;为理论壁厚,计算公式为

式中:为设计压力;为管子外径;为许用应力;为焊接有效系数,对于无缝管=1。

3.2 双壁管的布置

一般情况下,在对双壁管进行布置时,需考虑先确定走向,再确定外管支架,最后确定内管支架。尽量减少双壁管与其余管路或舾装件之间的布置空间协调。双壁管的合理布置可提高安全性,在船舶生产设计时需满足如下5点要求。

3.2.1 规范要求

根据IGF Code相关要求,燃气管和透气管需距离舷侧外板800 mm以上,燃气管不应直接穿过居住区、服务区、电气设备间和控制站等处所。

3.2.2 膨胀要求

考虑到消除应力的需求,直管长度一般不得超过10 m,确需超过10 m的管道应设置膨胀弯。在水密舱壁、防火舱壁和甲板外的其他处所,应尽可能少设置通舱管件,以设置自由孔贯穿为宜。外管支架的设计应充分考虑管路膨胀方向和大小,组合使用滑动支架和固定支架。

3.2.3 装配要求

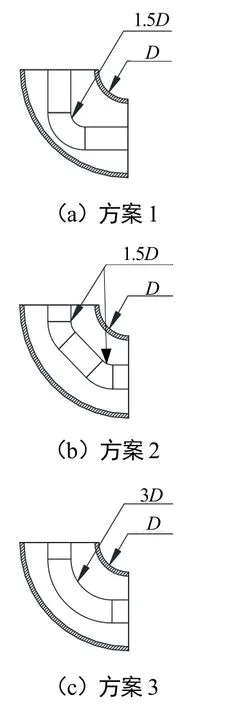

双壁管在装配时采用定型弯头而非机械弯管的形式。一般情况下,内管弯头的弯曲直径为 1.5,外管弯头的弯曲直径为。当内管和外管的管径差异较大时,内管弯头应选择曲率直径更大的弯头。本船的双壁管弯头选型共有3种方案(见图4),为避免内、外管弯头变形时相碰撞,选择内、外管弯头间距最大的方案3。

图4 双壁管弯头选型方案

3.2.4 焊接要求

根据IGF Code相关要求,LNG管路均采用对接焊。为便于安装,LNG双壁管一般布置在所有管路和电缆的最外层,对接焊缝的数量应控制在最少。

3.2.5 检验要求

双壁管的安装精度要求较高,为了检查外管焊接质量及内管弹性支架安装位置的准确性,在外管合适位置设置检查孔,用于插入内窥镜检查,内管及外管的对接焊缝需做无损探伤并预留拍片空间。

4 LNG双壁管布置合理性检验

LNG双壁管支架布置及管路走向关乎船舶安全,对于双壁管的设计要充分验证,确保万无一失。

4.1 双壁管应力分析

根据IGF Code相关要求,对于内部流体温度低于-110 ℃或压力高于1 MPa的管道,应保证在环境温度变化、船体变形和流体温度变化的影响下不出现过大的应力或疲劳损伤,这需要通过应力分析进行验证。本船依据ASME B31.3-2016的要求,基于CAESARⅡ软件进行应力分析,分析过程主要考虑以下3点因素:

1)各工况下船体变形量和加速度,这是双壁管应力分析的基础。

2)双壁管1阶固有频率应大于主机推进系统运行时的激振频率,通常设置20%安全裕度,以免发生共振,激振频率计算公式为

式中:为激振频率;为主机转速;为主机缸数或螺旋桨的桨叶数;为主机或螺旋桨的固有频率。

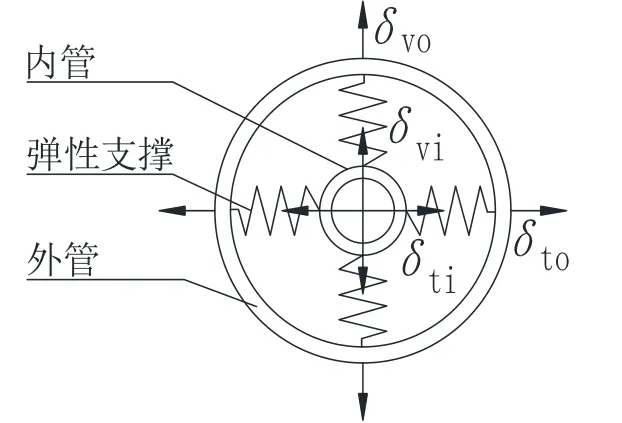

3)弹性支撑的径向变形量不得超过厂家推荐值,弹性支撑的径向变形示意图见图5,计算公式为

图5 弹性支撑径向变形示意

式中:为弹性支撑的径向变形量;为外管竖向位移;为外管横向位移;为内管竖向位移;为内管横向位移。

若局部应力超出许可值,则需消除应力。消除应力以调整支架位置、形式及数量为首选方案,尽量避免大幅调整管道走向。

4.2 压降计算

需根据管道的实际布置,对内管进行 LNG供给压降计算,以核查供气压力是否满足设备的使用需求。压降计算除考虑管路本身产生的压损外,还要考虑沿程设备、阀件和附件所产生的压降。

4.3 双壁管通风风阻计算

双壁管的内管用于燃气输送,而外管起到隔离保护的作用。利用风机不间断抽风在内管和外管之间形成负压,可将泄漏的燃气及时抽出并排放到安全区域,以控制火灾及爆炸风险。

根据IGF Code相关要求,外管与内管之间的空腔需进行机械通风,换风频率不低于30次/时。为达到良好的通风效果,应进行风阻计算。风阻是由空气的黏滞性以及空气和管壁间的摩擦产生的,与管道的直径、长度、管壁摩擦阻力系数、风速和流体密度等因素息息相关。计算风阻值并据此选择合适的风机容量及静压值。在风机选型时要预留合理裕度:若风机容量太大,则换风过快,噪声较大,会导致可燃气体探头失效;若风机容量太小,则换风不足,无法满足基本要求。

当内管和外管之间填充有氮气时,不需要通风,但双壁管腔体内的氮气压力应大于内管压力。此外,应设置压力开关,在内管发生泄漏或外管损坏时,可实现报警并停机保护。

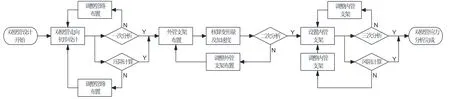

在对LNG双壁管的设计进行验证时,要综合考虑应力分析、压降计算和风阻计算,流程图见图6。

图6 LNG双壁管设计验证流程图

5 LNG双壁管的制作和安装

5.1 制作

LNG双壁管的制作应满足以下5点要求:

1)双壁管应选用不锈钢材质,不锈钢管加工过程应具备独立的车间,不可与钢管共用加工车间。此外,切割片和钢丝刷等辅助工具也要采用不锈钢材质,以免铁屑依附在不锈钢管表面造成腐蚀。

2)双壁管采用对接焊,需具备船级社认可的焊接工艺规程。

3)焊接人员要持有船级社颁发的资质认证,要对施工人员、焊接时间和焊缝信息做详尽的记录,确保可追溯性。

4)双壁管制作完成后,需进行强度试验。对于低压管路,可采用特殊工装将管段连接试压;对于高压管路,采用焊接盲板的方式将端口封死,再进行试压。

5)需做好双壁管的清洁和干燥工作,密封管道的端口,利用帆布等材料包裹管道的外表面。

5.2 安装

1)对中要求

双壁管的对中安装精度要求极高,若安装精度不符合要求,内管无法得到很好的支撑,易造成管路损伤。

2)安装顺序

双壁管需按同一个方向进行顺序安装,在内管安装完成且无损探伤及试压检验合格后再安装外管。

3)外管支撑

一般情况下,双壁管的外管支撑在机舱所有分段搭载完成后一次性安装到位,这种方式可有效避免因分段制作及合龙误差导致的定位偏差。

4)内管支撑

双壁管内管支撑在车间安装,管路整体安装后,通过内窥镜检查内管支撑安装位置是否发生变化、是否产生明显变形。

6 LNG双壁管的验收

1)无损探伤

双壁管的内管和外管均为全焊透对接焊,对接焊缝需要无损探伤。

2)串洗

为了清除固体颗粒物以及附着在管壁的污渍,需对双壁管内管进行串洗。使用清洁淡水对内管进行串洗,结束后用氮气吹干。

3)试压

内管需要在车间完成压力试验,实船安装后需进行密性试验;外管在安装后需进行密性试验。压力试验的介质为蒸馏水。试验结束后,需对整个管路进行通风,要确保所有的水分能够从管道中吹出。

7 结论

本文以 7 500车双燃料汽车滚装船为例,对LNG供给系统双壁管的设计、检验、制作、安装和验收方法进行了介绍和分析。实船试验证明了双壁管应用于液化天然气供给系统的可靠性。值得注意的是,由于不同设备供货商、船东和船级社对应力计算和无损探伤等的要求不尽相同,应根据实际需求进行相应调整。本文的研究成果可为船舶液化天然气供给系统的设计提供一定参考。