冶金石灰质量与转炉炼钢石灰实际消耗量的关系分析

王 利,高 磊,颜秉浩,祁居北

(新疆昆玉钢铁有限公司)

前言

冶金石灰作为转炉炼钢的重要熔剂,在现代转炉炼钢过程中发挥着重要的作用,冶金石灰主要用作造渣材料,去除钢水中有害元素P、S。随着对钢水质量要求的提高及炼钢生产降本增效的要求,对冶金石灰的消耗量及质量就提出了更为精细的管控要求。基于昆玉钢铁炼钢厂2020年、2021年冶金石灰质量指标,笔者运用Minitab软件分析炼钢中的石灰消耗量与石灰质量及铁水质量的关系,为昆玉钢铁转炉炼钢的石灰消耗及质量控制提供参考。

1 冶金石灰质量指标的设定

冶金石灰在转炉炼钢中主要用作“造渣剂”,通过造渣来除去钢水中的有害元素P、S,优化钢水结构,提高钢水质量。具有活性的冶金石灰,可以显著缩短炼钢转炉初期渣化时间,降低吨钢石灰消耗。石灰的质量指标主要有CaO含量、活性度、灼减、SiO2含量等。转炉实际消耗与石灰质量的关系:石灰消耗量与CaO、活性度分别呈反向的关系,与灼减呈正向关系,SiO2会造成石灰氧化钙的自消耗,降低有效钙的含量,从而降低活性度,造成石灰消耗量升高。

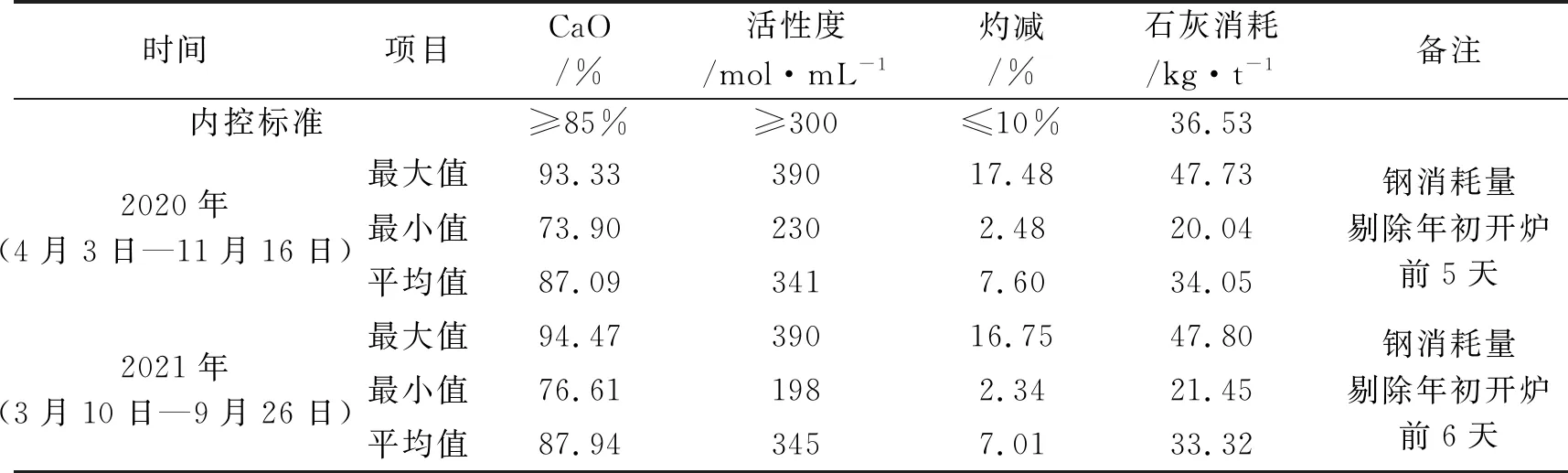

选取2020年和2021年昆玉钢铁转炉炼钢正常生产期间的冶金石灰进厂检验数据共417个样本,对样本CaO、活性度、灼减和消耗量的关系进行分析,见表1。

表1 2020年和2021年昆玉钢铁转炉消耗冶金石灰主要指标

将冶金石灰CaO、活性度、灼减、SiO2作为影响消耗量的质量指标,分析并验证它们之间的实际关系及其影响程度。

2 石灰消耗量与设定质量指标的回归分析

为了研究冶金石灰CaO、活性度、灼减、SiO2这四个设定指标与实际吨钢消耗量的关系,运用Minitab软件进行回归分析。

2.1 石灰消耗量与冶金石灰质量指标单变量回归

石灰消耗量与冶金石灰CaO、活性度、灼减、SiO2指标的线性回归。

2.1.1 石灰消耗量(Y)与CaO(X)线性关系

依据417个样本数据,获得石灰消耗量与CaO的线性关系,见图1。

图1 石灰消耗量与 CaO 的回归

Y=52.04-0.2018X

通过回归分析可知:(1)当可接受的风险水平控制在0.05以内时,实际回归的风险水平(P)为0.013<0.05,相关系数r=-0.12,可判定石灰消耗量与CaO存在显著地统计意义,且具有负相关性。即,CaO增加时石灰消耗量趋于减少。(2)R-Sq=1.47%,说明此模型只能解释石灰消耗量1.47%的变异来源。即2020年、2021年使用的石灰质量和当时生产控制水平下,CaO的变化对消耗量的影响是很小的。

2.1.2 石灰消耗量(Y)与活性度(Z)线性关系

依据417个样本数据,获得石灰消耗量与活性度的线性关系(图略)。

Y=42.73-0.02428Z

通过回归分析可知:(1)当可接受的风险水平控制在0.05以内时,实际回归的风险水平(P)为0.008<0.05,相关系数r=-0.13,可判定石灰消耗量与活性度存在显著地统计意义,且具有负相关性。即,活性度增加时石灰消耗量趋于减少。(2)R-Sq=1.69%,说明此模型只能解释石灰消耗量1.69%的变异来源。即2020年、2021年使用的石灰质量和当时生产控制水平下,活性度的变化对消耗量的影响是很小的。

2.1.3 石灰消耗量(Y)与灼减(N)线性关系

依据417个样本数据,获得石灰消耗量与灼减的线性关系(图略)。

Y=32.69+0.2309N

通过回归分析可知:(1)当可接受的风险水平控制在0.05以内时,实际回归的风险水平(P)为0.009<0.05,相关系数r=0.13,可判定石灰消耗量与灼减存在显著地统计意义,且具有正相关性。即,灼减增加时石灰消耗量趋于增加。(2)R-Sq=1.63%,说明此模型只能解释石灰消耗量1.63%的变异来源。即2020年、2021年使用的石灰质量和当时生产控制水平下,灼减的变化对消耗量的影响是很小的。

2.1.4 石灰消耗量(Y)与SiO2(M)线性关系

依据417个样本数据,获得石灰消耗量与SiO2的线性关系(图略)。

Y= 34.38 - 0.0000M

通过回归分析可知:当可接受的风险水平控制在0.05以内时,实际回归的风险水平(P)为1.000,相关系数r=0.00,R-Sq=0.00%,可判定石灰消耗量与SiO2之间没有统计意义,也不具有相关性。即2020年、2021年使用的石灰质量和当时生产控制水平下,SiO2的波动对石灰消耗量没有影响。

经过单变量回归分析证实:CaO、活性度、灼减是影响石灰消耗的关键指标,而SiO2不存在影响。石灰消耗量与这几个指标的回归模型能解释的变异比较低(平均1.60%),说明2020年、2021年石灰质量与消耗达到一个较好的平衡状态。

综合分析回归方程及实际生产情况,认为石灰SiO2含量与消耗量未体现出相关性,是因为石灰SiO2含量相对稳定,波动较小造成的。并不代表SiO2与活性度、消耗量没有关系。

2.2 石灰消耗量与石灰质量指标多变量回归分析

多重变量回归,首先要确定各个自变量之间的相关性。石灰质量指标中与石灰消耗存在最直接影响的是活性度,石灰的活性度来源于有效氧化钙,其化学反应表明,有效氧化钙与活性度之间存在正向的线性关系,检验氧化钙中大部分钙为有效氧化钙,所以检验氧化钙与活性度存在正相关性;灼减代表了部分没有活性的钙,它与活性度是负相关性。理论分析,CaO、活性度、灼减存在相关性,运用Minitab分析工具进行验证。

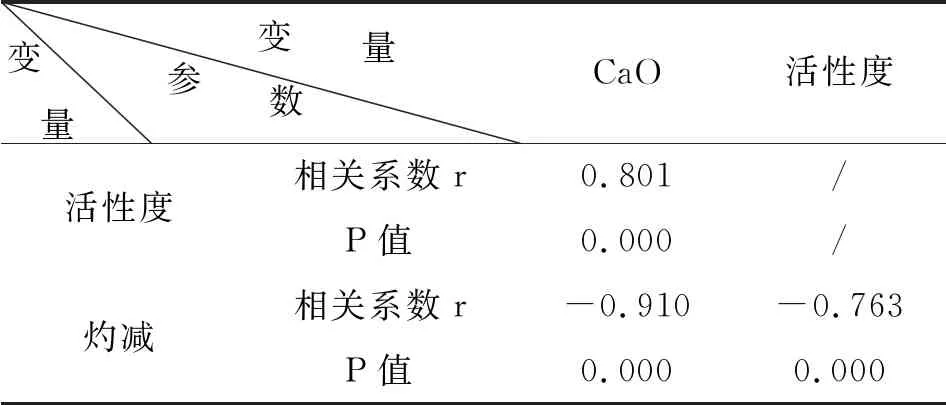

通过对三个变量进行相关性分析,得出表2所示的数据。

表2 石灰质量指标相关性分析

从表2可知,变量相互之间的P值(可接受的风险程度)均为0;CaO与活性度相关系数r=0.801,具有显著的正相关性;CaO与灼减相关系数r=-0.910,具有显著的负相关性;活性度与灼减相关系数r=-0.763,具有显著的负相关性。由此可证明CaO 、活性度、灼减这三个变量之间存在明显的自相关性。

通过理论和实际数据验证:石灰的关键质量指标CaO、活性度、灼减存在明显的自相关性,不可直接进行多重变量的回归分析。

3 影响消耗量的其它因素分析

为了进一步了解冶金石灰消耗量与其它因素的关系,分析了铁水质量和炉渣碱度控制数据与消耗量的关系。

3.1 石灰消耗量与铁水质量的关系

统计与2020年和2021年转炉正常生产期间同期的高炉铁水关键指标(Si、S、P),见表3。

表3 高炉铁水关键质量指标统计表 %

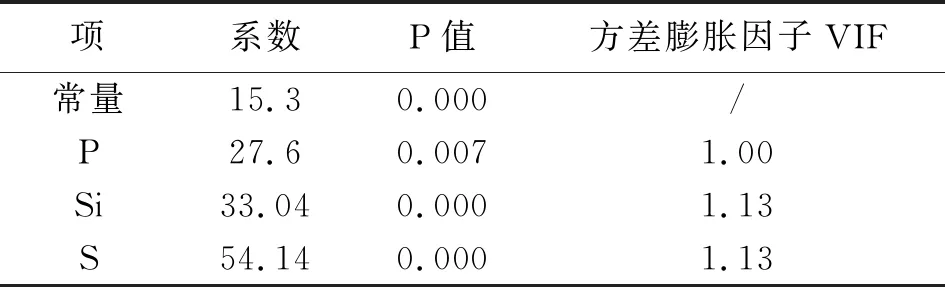

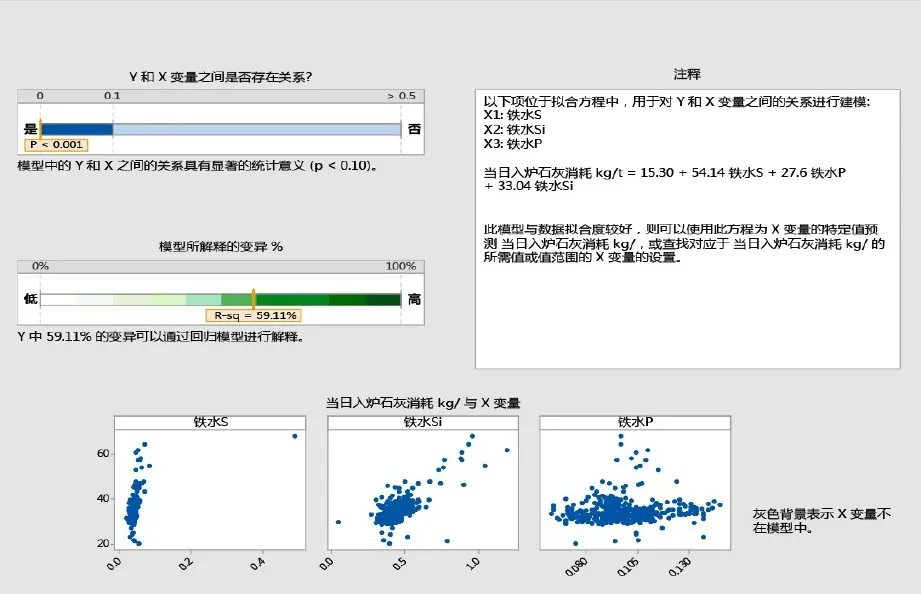

将冶金石灰消耗量与石灰消耗数据同期的铁水关键指标(Si、S、P)进行了多重变量回归,得出四者之间线性关系见表4、图2。

石灰消耗(kg/t)=15.30+54.14×S%+27.6

×P%+33.04×Si%

从表4、图2看出,自变量Si、S、P 的P值(可接受的风险水平均)<0.05且方差膨胀因子均在1.00附近,回归模型的P值<0.001,说明Si、S、P属于显著的自变量且与石灰消耗量的回归模型尤为显著;此模型可解释石灰消耗量59.11%的变异来源,说明石灰消耗量与铁水Si、S、P的关系强相关。

表4 石灰消耗与铁水P、Si、S 的回归分析

图2 石灰消耗量与铁水Si、S、P多元回归

3.2 石灰消耗与转炉渣碱度的关系

统计2020年和2021年转炉正常生产期间的转炉渣碱度,得出表5、图3。

表5 转炉渣碱度指标统计表

石灰消耗与转炉渣碱度线性关系:

石灰消耗(kg/t)= 30.78 + 1.311 ×炉渣碱度

通过回归分析可知:(1)当可接受的风险水平控制在0.05以内时,实际回归的风险水平(P)<0.043<0.05,相关系数r=0.10,可判定石灰消耗量与转炉渣碱度存在显著地统计意义,且具有正相关性。即,控制转炉渣碱度(X)升高时,石灰消耗量(Y)趋于增加。

(2)R-sq=1.00%,说明此模型能解释石灰活性度1.00%的变异来源。即2020年和2021年的石灰质量水平下,转炉渣碱度升高对石灰消耗量的影响很小。

此种情况的出现与石灰中SiO2含量的影响是同样的道理,因为统计数据中碱度的波动范围较小,未体现出其与消耗量的显著关系。

通过以上两种关系的分析,验证了冶金石灰的消耗量与铁水指标及转炉渣碱度的客观关系,与实际生产相吻合。

4 结束语

回归分析是基于统计数据的分析工具,选取2020年和2021年冶金石灰417个样本进行回归分析,得出以下结论:

(1)2020年和2021年的石灰质量和转炉炼钢生产控制水平下,CaO、活性度、灼减是影响石灰消耗的关键指标。

(2)石灰消耗量与CaO、活性度存在正相关性,与灼减存在负相关性。

(3)2020年、2021年石灰质量与消耗达到了较好的平衡状态,CaO、活性度、灼减一定范围的波动未对消耗量造成大的影响。

(4)2020年、2021年石灰消耗量与铁水Si、S、P的关系比较大,铁水质量水平是影响石灰消耗量的关键因素。

通过对冶金石灰消耗量与石灰CaO、活性度、灼减及铁水Si、S、P进行回归分析,建立了冶金石灰消耗量影响因素的数学关系,证明了2020年和2021年的石灰质量指标符合生产需求。同时,铁水质量指标也是影响石灰消耗的关键因素,保证铁水质量也是降低生产成本的最主要措施之一。