二氧化硅气凝胶隔热复合材料的高温疏水改性及失效机制

何 辉,姜勇刚,张忠明,冯军宗,李良军,冯 坚

(1.西安理工大学材料科学与工程学院,西安 710048;2.国防科技大学新型陶瓷纤维及其复合材料重点实验室,长沙 410073)

0 引 言

SiO2气凝胶是一种以纳米量级粒子交互形成的高分散固态材料,由于其极高的孔隙率(最高可达99%以上)和极大的比表面积(高达1 000 m2/g)[1-2],SiO2气凝胶具有极低的热导率,在保温隔热领域具有广阔的应用前景[3-6]。目前,SiO2气凝胶隔热复合材料已应用于航空航天、石油化工等隔热保温领域[7-9]。

然而,SiO2气凝胶表面存在大量的羟基(—OH),在潮湿的环境中极易吸附水分而导致热导率升高,隔热性能下降[10],制备疏水的气凝胶可以有效规避此等问题的发生。为此,研究者采用原位法和表面后处理法制备疏水SiO2气凝胶及其隔热复合材料,常用的疏水改性剂有甲基三甲氧基硅烷、三甲基氯硅烷、二甲基氯硅烷和六甲基二硅胺烷等。原位法是指将含有疏水基团的有机化合物和硅氧烷溶液混合后一起进行溶胶-凝胶,使疏水基团与硅凝胶表面的羟基反应形成疏水SiO2气凝胶[11-12]。Rao等[13]以正硅酸甲酯为硅源制得醇溶胶后,在溶胶中加入三羟甲基胺基甲烷,形成了疏水SiO2气凝胶,经超临界干燥得到了疏水SiO2气凝胶。胡银等[14]将甲基三甲氧基硅烷与乙醇混合,经酸碱两步法制成湿凝胶,随后加入乙醇/正硅酸乙酯混合液,再经凝胶、老化、干燥后制备出了接触角为127°的柔性疏水气凝胶,与纤维复合后,制成了可耐250 ℃高温的柔性疏水纤维气凝胶毡。表面后处理法是利用SiO2气凝胶表面羟基与带有疏水基团的疏水剂在一定条件下进行反应而达到疏水的目的[15-17]。王非[18]以正硅酸乙酯为硅源,以三甲基氯硅烷和正庚烷的混合液为改性剂,通过溶剂置换、老化、干燥制备了疏水SiO2气凝胶,并以莫来石纤维作为增强体制备了疏水SiO2气凝胶复合材料,常温下接触角可达145°,当温度达到269 ℃后,材料会失去疏水性能。陈一民[19]以聚二乙氧基硅氧烷为硅源经溶胶-凝胶、溶液置换、老化得到凝胶,再以六甲基二硅氮烷作为疏水改性剂制备了接触角超过120°的疏水气凝胶,耐温性在280 ℃左右。冯军宗等[20]使用六甲基二硅胺烷对SiO2气凝胶进行气相疏水改性,其可在350 ℃高温环境长时保持良好的疏水性能,接触角达120°。然而面向航空航天、石油化工领域对更高温度环境中仍保持良好疏水性能的使用要求,当前制备的疏水气凝胶制备工艺较为复杂,且疏水基团的耐温性有待提高,因此亟须制备能耐更高温度的疏水气凝胶隔热复合材料。

本文使用聚硅氧烷改性硅酸盐涂料对SiO2气凝胶隔热复合材料进行高温疏水改性,采用简单的刷涂工艺,将涂料刷涂到复合材料表面制成耐高温疏水涂层,研究了涂层厚度对其表面裂纹扩张的影响,以及涂层在高温下的疏水失效机制和刷涂前后复合材料的耐磨损性能。

1 实 验

1.1 材 料

SiO2气凝胶隔热复合材料(自制),一种具有轻质、低密度、低热导等特点的高效隔热复合材料;聚硅氧烷改性硅酸盐涂料(长沙一恒仪器科技有限公司),一种乳白色胶体状液体涂料。

1.2 样品制备

首先将SiO2气凝胶隔热复合材料切割成一定尺寸的小平板,然后将聚硅氧烷改性硅酸盐涂料刷涂到样品表面,经常温固化30 min后,放入马弗炉在280 ℃(升温速率2 ℃/min)干燥30 min,使涂料在复合材料表面固化形成疏水涂层。

1.3 分析和测试

使用接触角测试仪(SL200KB,上海梭伦信息科技有限公司)测试复合材料的接触角,测量5次取平均值。使用扫描电子显微镜(Zeiss Sigma 300)对样品的微观结构进行分析。使用STA-8000同步热分析仪(PerkinElmer)对涂层的热稳定性进行分析,以10 ℃/min的升温速率从室温升至800 ℃,空气气氛,样品质量约3 mg。使用马弗炉对疏水改性后复合材料的疏水热稳定性进行考察,当达到条件温度(300 ℃、350 ℃、400 ℃、450 ℃、500 ℃)时立刻放入复合材料,1 800 s后立刻取出,冷却到室温后用接触角测试仪测定接触角。使用傅立叶红外光谱仪(Thermo Nicolet Avatar 360)表征涂料的化学成分和不同温度热处理后涂层中疏水基团的变化情况。使用50 g砝码对样品施加一定的力,将其在500目的砂纸上拖动10 cm,以此表征材料的耐磨损性能[21]。

2 结果与讨论

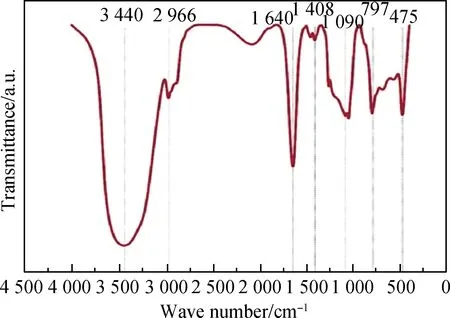

图1 涂料的红外吸收光谱Fig.1 FI-TR spectrum of coating

2.1 涂料成分分析

图1是聚硅氧烷改性硅酸盐涂料的红外吸收光谱。如图所示:1 090 cm-1、797 cm-1和475 cm-1处的吸收峰分别是Si—O—Si键的反对称伸缩振动峰、对称伸缩振动峰和弯曲振动吸收峰[19],说明涂料中存在Si—O—Si键;3 440 cm-1和1 640 cm-1处的吸收峰分别是—OH的振动峰和H—O—H的弯曲振动峰[22],说明此涂料是一种水性涂料;而2 966 cm-1处的吸收峰是C—H的伸缩振动峰,说明涂料中存在有机基团—CH3。而这种具有低表面能的有机基团正是构成疏水表面的一个重要因素。

2.2 涂层厚度对表观形貌的影响

表面裂纹是影响涂层性能的一个重要因素,不仅影响涂层的效果,还会影响产品的质量。因此,在工业生产中需要对涂层的制备工艺进行严格把关。

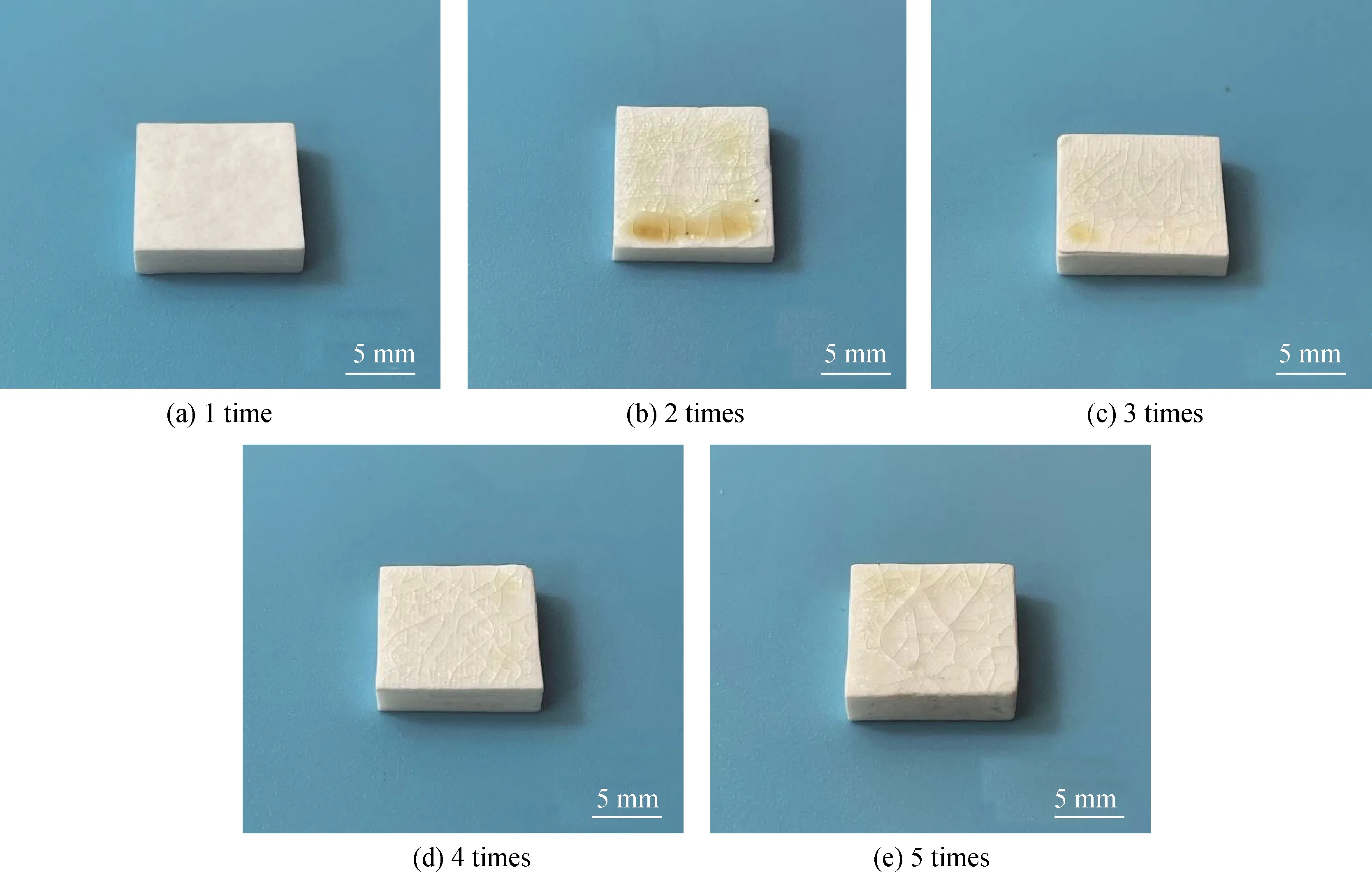

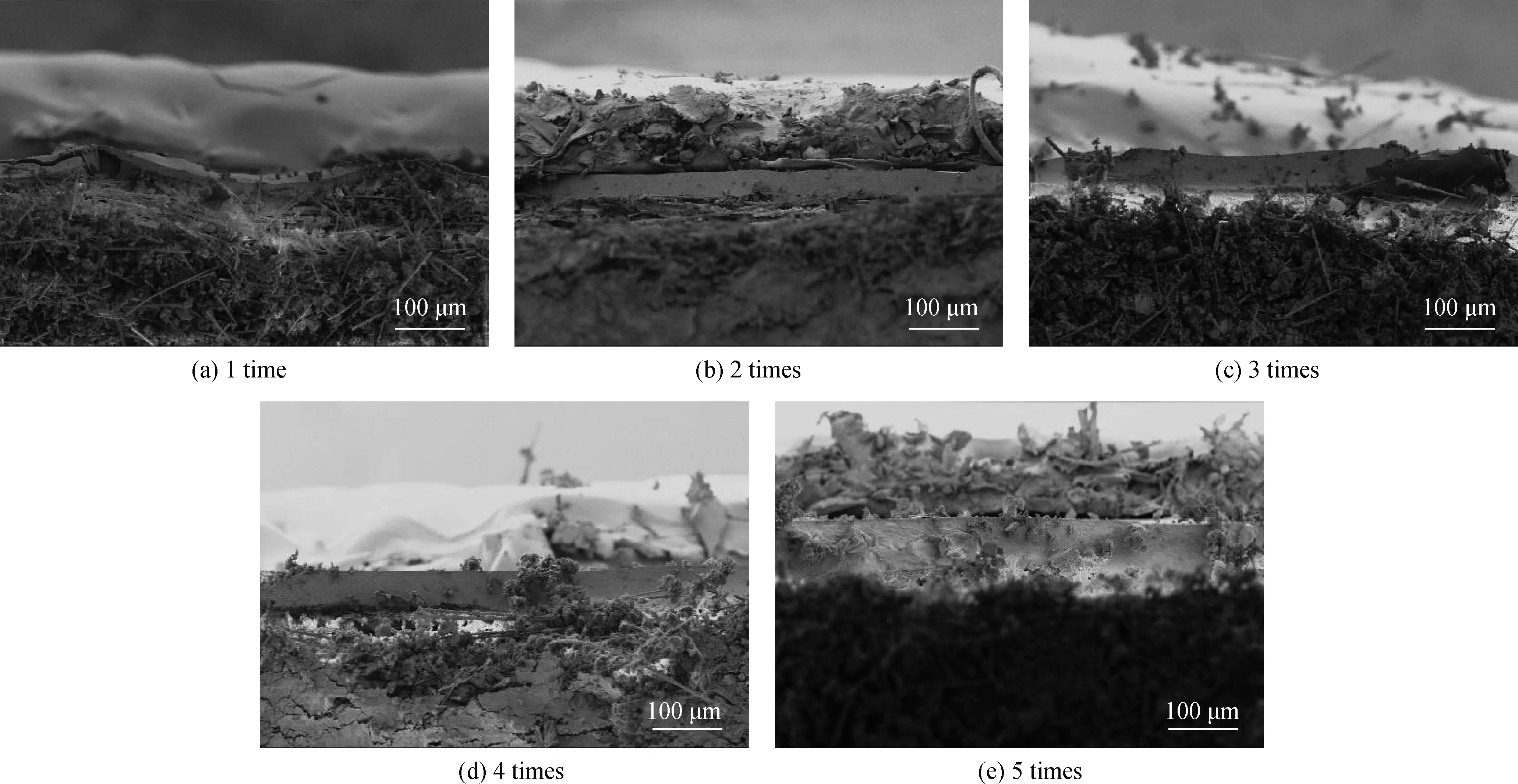

为了研究涂层厚度对其表观形貌的影响,通过增加刷涂次数来增加涂层的厚度。图2是不同刷涂次数下不同厚度涂层的表观形貌。如图所示,刷涂1次的样品表面涂层没有开裂,而随着后续刷涂次数的增加,复合材料表面涂层的裂纹数量也随之增加。图3是涂层的截面图,从图中可以看出,随着刷涂次数的增加,涂层厚度随之增加,刷涂1次时涂层厚度大约为13 μm,刷涂2~4次时涂层厚度大约在35~50 μm,刷涂5次时涂层厚度达到80 μm左右。因此刷涂2~5次的样品涂层开裂的原因可能是涂层厚度过大,过厚的涂层与基体复合材料之间的热膨胀系数不匹配,在固化过程中产生了较大的热应力导致裂纹生长与扩展[23-25]。

图2 不同刷涂次数涂层宏观形貌Fig.2 Macro-surface morphology of coating with different brush times

图3 不同刷涂次数涂层截面图Fig.3 Sectional images of coating with different brush times

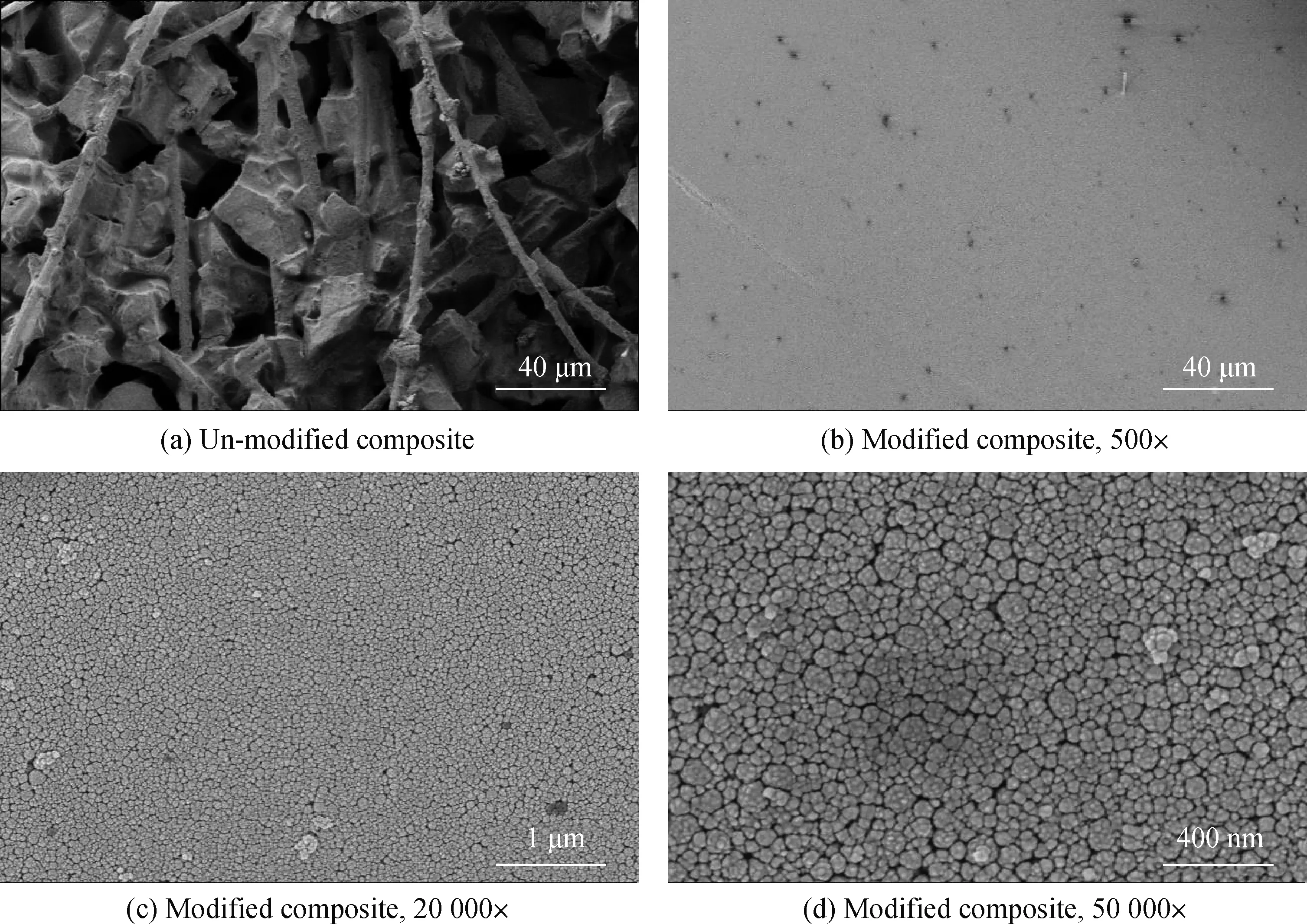

2.3 微观结构

图4是疏水改性前后SiO2气凝胶隔热复合材料的SEM照片。图4(a)是未改性SiO2气凝胶隔热复合材料的SEM照片,从图中可以看出,复合材料表面呈现了一种疏松多孔的结构,纤维周围被气凝胶包裹,并存在一定数量的孔洞。图4(b)~(d)是不同放大倍数下改性后SiO2气凝胶隔热复合材料的SEM照片,相比图4(a),从图4(b)可以看出复合材料表面由于疏水涂层而变得光滑致密,从其局部放大图(图4(d))可以

图4 复合材料的SEM照片Fig.4 SEM images of composites

清楚看到涂层由紧密排列的大颗粒(150~200 nm)和小颗粒(50 nm左右)构成了一种双重复合结构——类似于荷叶表面微纳结构[26],这种具备了一定粗糙度的微纳结构表面恰好也是形成疏水表面的另一个重要因素。

2.4 疏水性能

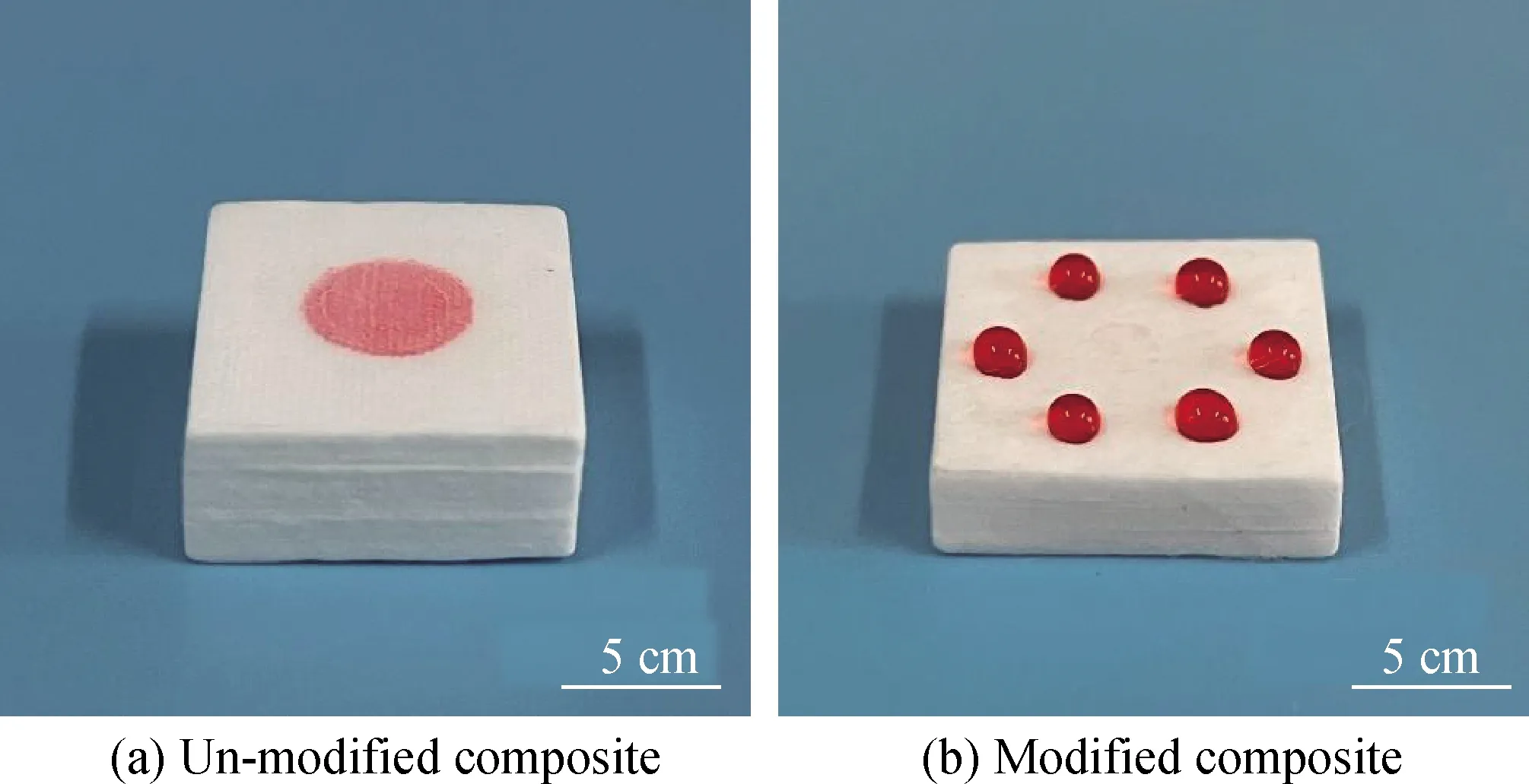

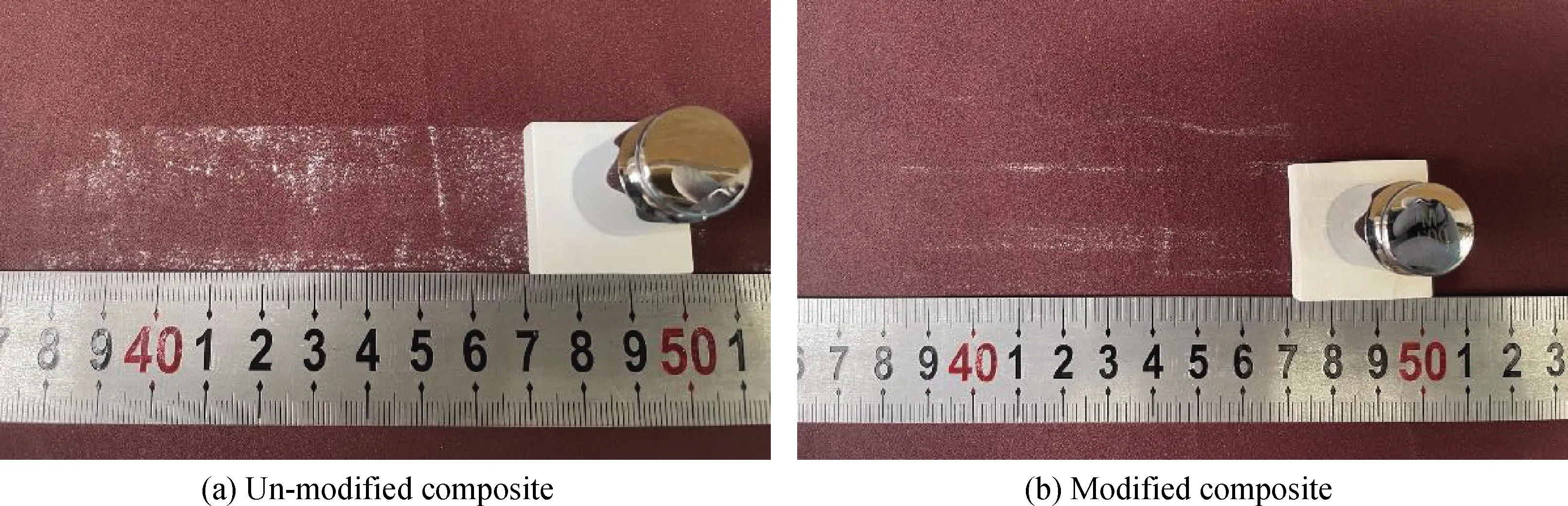

图5是刷涂改性前后SiO2气凝胶隔热复合材料疏水性能对比图。图5(a)是未改性SiO2气凝胶隔热复合材料,从图中可以看到,水滴在与复合材料接触后,会被立刻吸收而留下一片水印,表明未疏水改性的材料是完全吸水的;图5(b)是改性后SiO2气凝胶隔热复合材料,从图5(b)可以看到,水滴在复合材料表面呈现水珠状,并且使用接触角测试仪测量其接触角,可达(113±2)°,说明经过疏水改性的SiO2气凝胶隔热复合材料表面具备了良好的疏水性能。

图5 SiO2气凝胶隔热复合材料的疏水性能Fig.5 Hydrophobicity of SiO2 aerogel thermal insulation composites

2.5 热稳定性

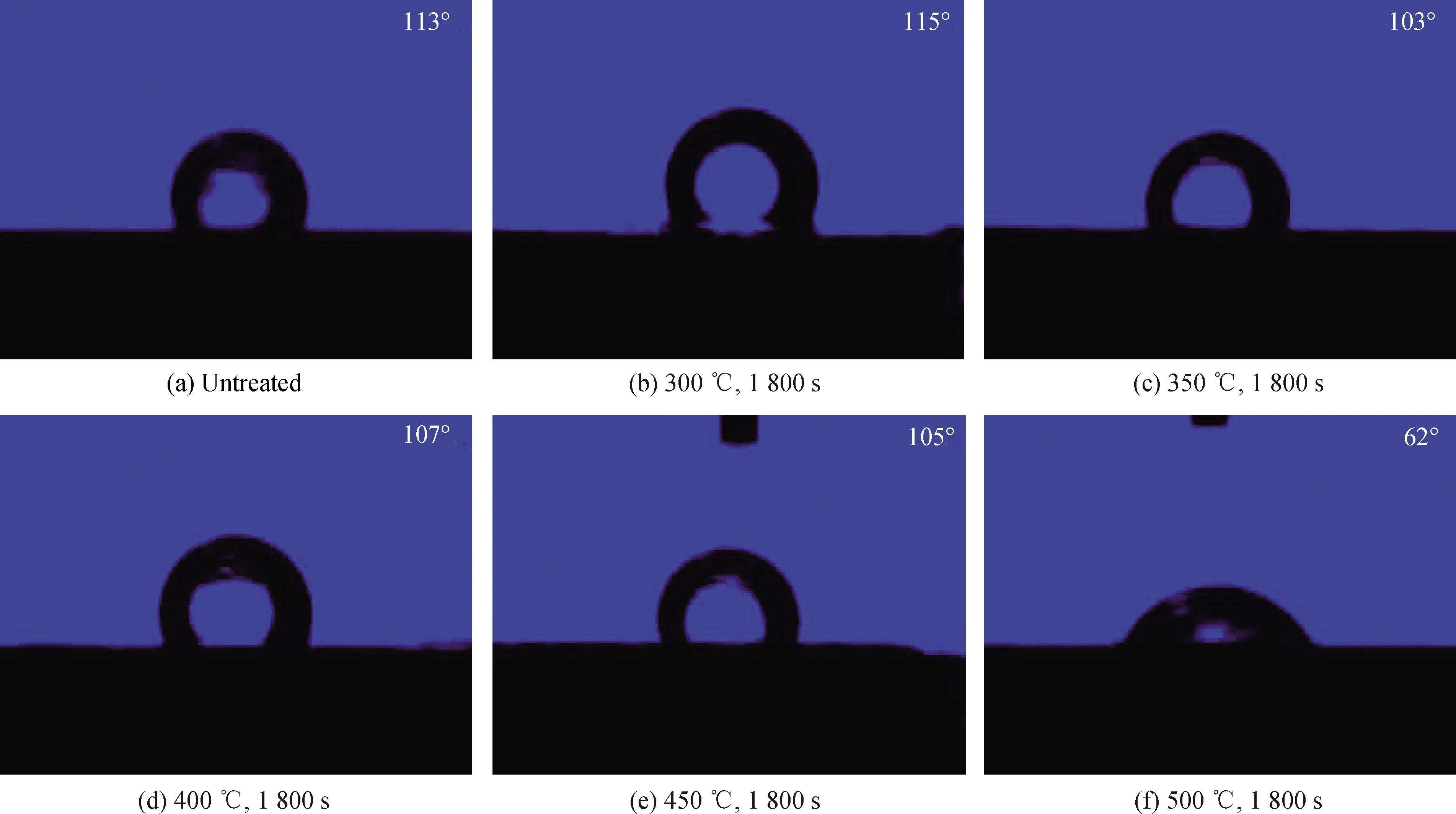

为了表征改性后SiO2气凝胶隔热复合材料疏水性能的热稳定性,将其放入马弗炉中在不同温度热处理后,测量其接触角,如图6所示。从图中可以看出:在300 ℃之前,材料的疏水性能几乎没有变化,其与水的接触角依然可达113°左右;而当温度升高到350 ℃后,接触角下降了10°左右,并且在450 ℃之前都能维持

图6 不同温度处理后复合材料的接触角Fig.6 Contact angel of composites under different heat treatment temperatures

较好的疏水性能(接触角≥(105±2)°),较已有疏水SiO2气凝胶隔热复合材料耐高温性能提升了大约100 ℃[13-14,18-20];而当热处理温度达到500 ℃后,接触角下降了50°左右,失去疏水性能(接触角≤62°)。这说明改性后疏水SiO2气凝胶隔热复合材料可以满足450 ℃以下高温环境的短时应用。

为了研究疏水性能衰减的机制,分别测试了不同温度热处理后复合材料的微观形貌、涂层中的官能团变化及其失重率。图7是不同温度热处理后疏水复合材料表面涂层的微观结构,从图中可以看出,随着热处理温度的变化,表面涂层的微观结构并未发生变化,依旧由大颗粒和小颗粒紧密排列而成,说明高温下涂层的微观结构并未影响其疏水性能。

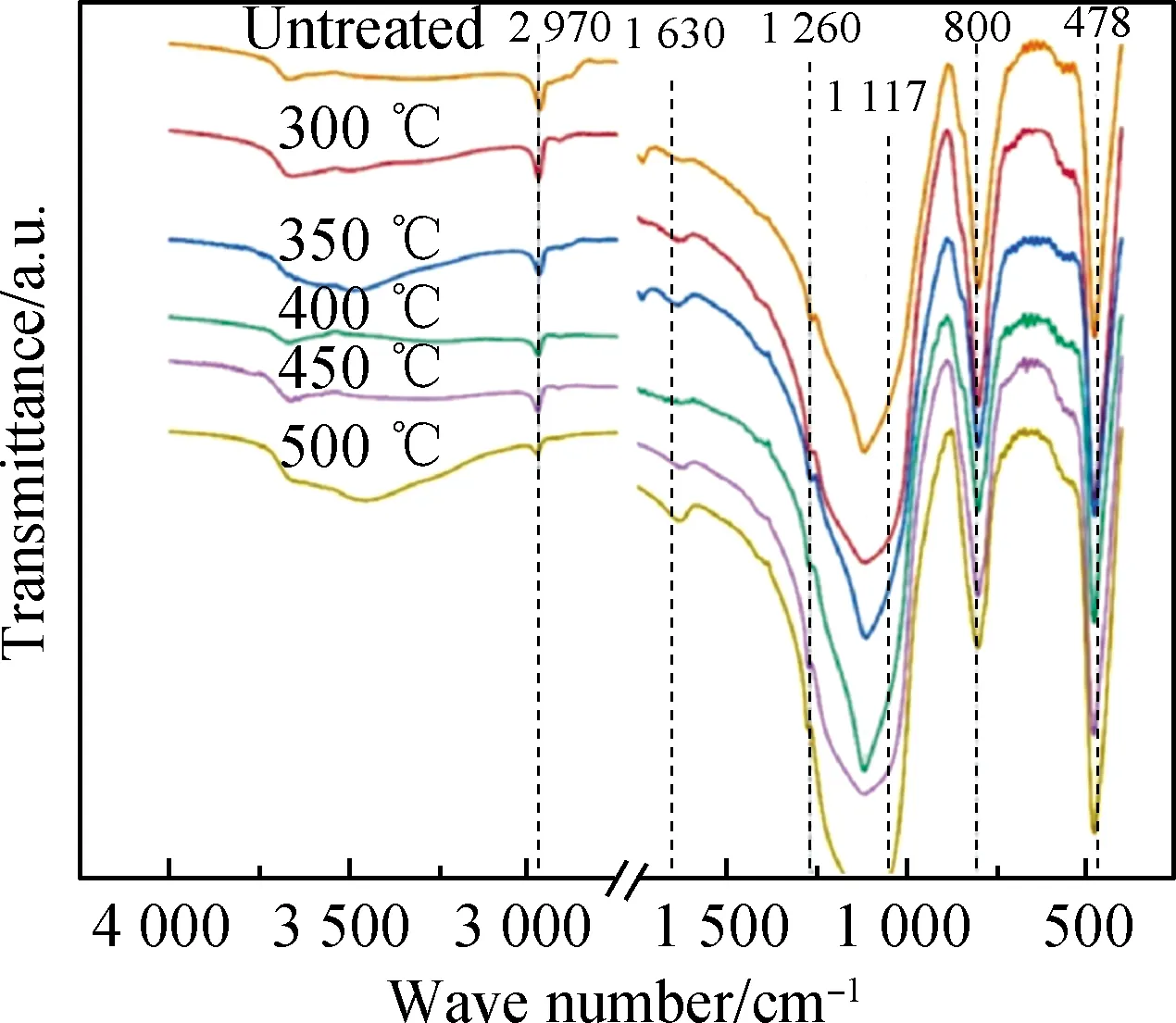

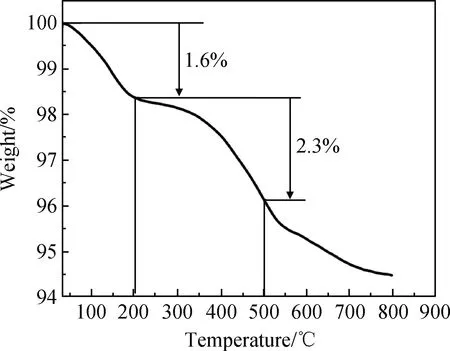

图8是涂层在不同温度热处理后的红外吸收光谱。1 260 cm-1处的吸收峰对应Si—CH3的特征峰[20],2 970 cm-1处的吸收峰对应C—H键的振动。随着热处理温度的升高,Si—CH3和C—H的峰值强度逐渐减弱,而Si—OH的峰值强度逐渐增强。并且从图9热重曲线也能看出,在200 ℃之前的失重率达到了1.6%,主要是由于材料吸附的水分以及残留的一些有机物被蒸发,而在超过200 ℃后涂层中的有机疏水基团(—CH3)开始分解[12],在达到500 ℃后大量的疏水基团已经氧化分解,失重率达到了3.9%。由此说明材料的疏水性能衰减是涂层中疏水基团在高温下氧化分解造成的。

图8 不同温度热处理1 800 s后涂层的红外吸收光谱Fig.8 FT-IR spectra of coatings under different heat treatment temperatures for 1 800 s

图9 涂层热重曲线Fig.9 TG curve of coating

2.6 耐磨损性能

图10是涂层改性前后SiO2气凝胶隔热复合材料表面耐磨损性能的测试。图10(a)是改性前SiO2气凝胶隔热复合材料,其沿着移动轨迹在砂纸上留下了较多粉末,说明未改性SiO2气凝胶隔热复合材料耐磨损性能较差;图10(b)是改性后SiO2气凝胶复合材料,相比未改性SiO2气凝胶复合材料,其在移动轨迹上留下的粉末明显较少,说明聚硅氧烷改性硅酸盐涂层可以对SiO2气凝胶隔热复合材料起到一定保护作用,使其耐磨损性能得到一定程度的提高。

图10 改性前后复合材料表面耐磨损性能Fig.10 Wear resistance of composite surface before and after modification

3 结 论

(1)采用简单的刷涂法,将聚硅氧烷改性硅酸盐涂料刷涂到SiO2气凝胶隔热复合材料表面,制备成耐高温疏水涂层,接触角达(113±2)°。随着涂层厚度的增加,裂纹数量亦随之增加,当刷涂1次时涂层厚度大约13 μm,材料表面平整无裂纹。

(2)在马弗炉中对改性后SiO2气凝胶隔热复合材料进行热处理,随着热处理温度的升高,材料的接触角随之降低,复合材料的疏水性能可在450 ℃短时保持至少1 800 s,且接触角仍高达105°。材料的疏水性能衰减是涂层中的疏水基团在高温下氧化分解造成的。疏水涂层同步提高了复合材料的耐磨损性能。