动车组制动系统电子控制器寿命评估方法优化研究

张 斌, 杨 闯, 韩继生, 胡炎坤

(南京中车浦镇海泰制动设备有限公司, 江苏 南京 211800)

0 引言

近年来,我国高速铁路动车组得到了迅猛的发展,随着动车组运营里程的增加, 为了保证动车组运营的安全性和可靠性,动车组检修采用的是预防性维修的方法,这在一定程度上导致了动车组运营维护费用的飙升。 电子制动控制器是一台进行制动和防滑控制的微机, 主要功能包括车辆制动力计算、分配与控制、车辆滑行控制、通信以及故障自诊断等, 每辆车上都装有独立的电子制动控制器,它是制动系统的核心控制部件,部件价格昂贵,重要性程度高。 如何在有限的样品条件下, 以较低的成本,有效评估产品寿命,推进检修修程的优化,对于降低动车组制动系统全寿命周期成本,提高企业竞争力,有着积极的推动意义。

1 关于寿命的定义

所谓寿命是指产品在规定的条件下, 能够满足产品设计规格要求的时间。 对每一个具体的产品而言,只有当该产品真正出现故障, 产品工作到那一刻的时间才是产品实际的寿命。 因此,我们没有办法确切的提前知道某一个产品的寿命, 但是工程上我们可以通过测试和试验来预估同一型号产品的寿命以及其寿命的分布, 也就是寿命的评估。 因此,寿命是一个基于统计学的结果。

2 寿命的分布

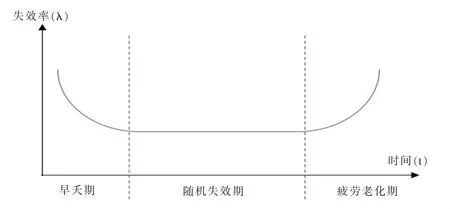

实践证明大多数设备的失效率是时间的函数, 典型故障曲线称之为浴盆曲线(失效率曲线),曲线的形状呈两头高,中间低,具有明显的阶段性。

整体生命周期内可划分为三个阶段:早夭期,随机失效期,疲劳老化期。 浴盆曲线是指产品从投入到报废为止的整个寿命周期内,其可靠性的变化呈现一定的规律。 早夭期是指产品在出厂后由于元器件本身或者是生产过程中导致的产品缺陷, 这些缺陷在产品整个生命周期早期会引起产品失效。这个早夭期时间比较短。早夭期结束之后,产品就进入了随机失效期,这个期间产品的可靠性比较稳定,出现故障失效的几率很低,厂商都希望用户使用的产品是处于随机失效期,这样产品故障率低,失效少,可靠性稳定,维修的成本最低。 但是随着时间的推移,产品由于内在和外界原因,比如内部结构强度减弱,磨损以及外部使用环境温度,湿度,产品逐渐出现老化,最后产品进入了疲劳老化阶段,这个阶段开始的标志是,失效率开始比随机失效期出现显著上升。 为了减少大量失效所造成的影响, 使用者应该进行阶段性的维修保养或考虑更换产品,见图1。

图1 浴盆曲线

3 加速寿命测试模型

对于电子产品,目前比较通用的加速寿命测试模型,包括下面几种:

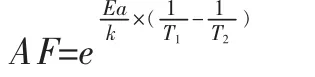

3.1 温度加速模型-阿伦尼斯模型

高温是电子元器件加速寿命试验最常用的环境应力,因为高温能使电子元器件、绝缘材料等内部加快化学反应,促使产品提前失效。 该模型提出人斯凡特·阿伦尼斯是一位瑞典科学家。他原本是一位物理学家,但常常被认为是化学家,物理化学科学的奠基人之一。 他在1903年获得诺贝尔化学奖。 阿伦尼斯方程 (Arrhenius Equation),月球陨石坑Arrhenius 和斯德哥尔摩大学阿伦尼斯实验室都是以他的名字命名的。 阿伦尼斯在大量数据的基础上提出了温度加速的模型,其加速模型如下:

其中:AF—加速因子;Ea—激活能(单位:eV);k—玻尔兹曼常数8.617×10-5(单位:eV/K);T1—产品应用的温度(绝对温度,单位K);T2—加速寿命测试的温度(绝对温度,单位K)。

设产品寿命为t,加速寿命测试时间为T,则可计算产品寿命:t =AF×T

温度寿命加速测试已经应用于相关行业公司, 如惠普,戴尔,联想等。

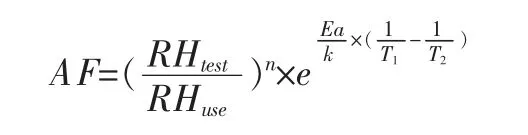

3.2 温湿度加速模型Peck’s Model

Peck’s 模型在温度应力的基础上, 增加了湿度的影响因素,是一种双应力加速模型,通过综合温度和湿度加速,可以提高加速因子,减少测试时间。 其加速模型公式如下:

其中:AF—加速因子;Ea—激活能(单位:eV);k—玻尔兹曼常数8.617×10-5(单位:eV/K);T1—产品应用的温度(绝对温度,单位K);T2—加速寿命测试的温度(绝对温度,单位K);RHtest—加速寿命测试的相对湿度;RHuse—产品应用的实际相对湿度。

设产品寿命为t, 温湿度加速寿命测试时间为T,则计算产品寿命:t=AF×T

目前大部分的电子器件和产品都采用温湿度测试加速,而且在电子元器件和半导体领域,已经形成了标准。

3.3 高加速寿命试验

高加速寿命试验即HALT 试验, 是最近三十年快速发展的一项可靠性测试技术, 其发明人Hobbs 博士在1965 年开始参与卫星机械和热设计测试分析,提出了通过高应力测试方法用于卫星设计, 但是当时并没有被采纳。 直到1969 年在ETRS 公司(地球资源卫星技术系统)中多频谱扫描仪中使用, 迅速提高了产品的可靠性而逐步得到认可,并在1979 年开始逐渐推行军用和对产品设计可靠性非常高要求的产品。并于1989 年成立独立的公司生产HALT 测试设备,进一步推广HALT 的应用。

HALT 试验是通过高低温循环,6 个轴向自由振动和电应力测试来快速激发产品设计中最薄弱的环节, 暴露产品潜在的失效模式以及设计的局限性, 通过不断持续的去除产品中的薄弱环节,提升产品设计强度,迅速提高产品的质量和可靠性。 由于HALT 试验中使用了极限应力水平, 目的是激发生产品在正常使用状况下不可能发生的失效, 并以此确定潜在的失效原因, 因此很难将HALT 结果用于可靠性预计,而更多应用在产品的设计阶段。 同时由于HALT 测试6 轴振动比较复杂,而且振动的频谱和实际运用中的频谱差异非常大, 所以不能够简单通过HALT 测试中的振动应力来推算实际应用中应力的关系和相应的加速因子。

4 加速寿命模型对比及优化分析

4.1 加速寿命试验对比

高加速寿命测试主要是应用在产品的设计阶段,较快的激发产品薄弱环节,用于设计改进,不能够模拟产品的寿命。 温度加速模型和温湿度加速模型则在加速寿命测试中,应用较广。

根据温度加速模型和温湿度加速模型方程可知,方程中有一个参数即激活能(Ea)的值是未知的,所谓激活能是指分子间发生碰撞并发生反应的最低能量限制,激活能表征了产品从正常未失效状态向失效状态转换过程中存在的能量势垒,激活能越小,反应速率越快,激活能越大则反应速率越慢,不同的激活能取值,影响着加速因子的大小。 因此,为计算出激活能和加速因子,至少需要提供两组样品,分别施加不同的环境应力,开展加速寿命试验。

3 种加速测试对比情况见表1。

表1 试验方法比较

4.2 优化方案研究

综上所述, 高加速寿命测试主要只是激发产品薄弱环节, 不能够模拟产品的寿命, 不能够用来估计产品寿命; 温度加速模型和湿度加速寿命测试主要缺点在于需使用新品测试, 并对样品至少分成两组并施加两种不同的应力条件以计算得出加速因子, 需要的提供的新样品数量多。 因此,在开展试验实施时,同样至少需选用两组试验箱分别进行测试;如果使用一组试验箱,测试时间至少翻一倍,这些都导致了试验研究成本的上升。高昂的成本使得企业推进可靠性研究时顾虑良多,试验实施困难。

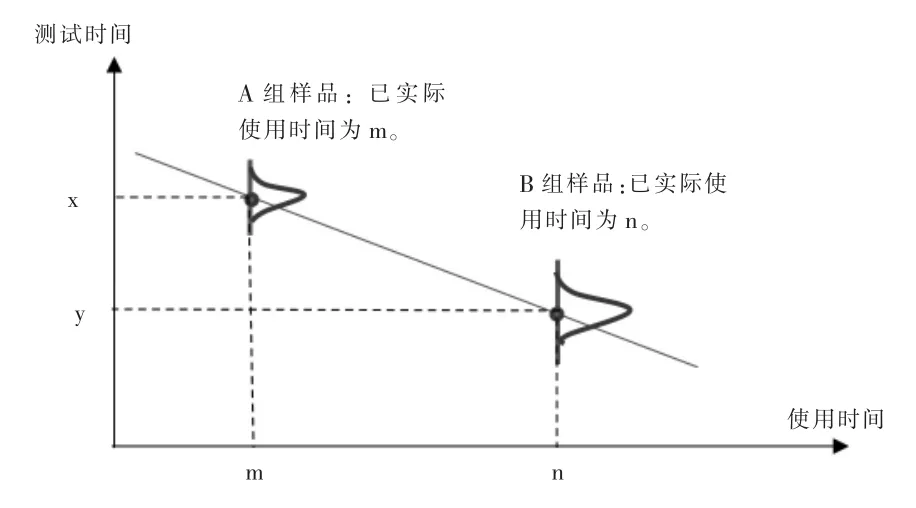

分析以上缺点的产生, 主要由于最终的寿命计算需要首先计算得出激活能和加速因子两个参数, 导致试验实施的条件和难度增大,试验成本提高,如能避免,则可降低试验难度和试验成本。基于此,研究提出了比例法进行试验测试计算。 比例法测试原理见图2。

图2 比例法原理

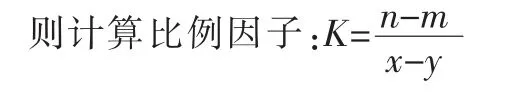

取A,B 两组样品, 设m 为A 组样品实际使用时间,x为A 组样品加速寿命测试时间,n 为B 组样品实际使用时间,y 为B 组样品加速寿命测试时间,产品实际寿命为t。

实际寿命:t=m+K·x 或t=n+K·y

比例法只需要两组使用不同年限的产品, 在相同的应力条件下进行加速寿命测试, 即一个环境试验箱即可测试。由于使用的样件可以是不同年限的产品,测试时间相比新品也较短。通过两组产品寿终时间的不同,将加速寿命测试时间和实际使用时间建立比例关系, 然后计算产品在实际适用条件下的寿命。

采用比例法的优点主要有以下几个方面:

(1)通过两组不同年限产品的失效时间和失效分布,可以计算出实际使用时间和加速寿命测试之间的关系。无需计算激活能和加速因子来估计产品的寿命, 降低了试验难度。

(2)施加相同的应力条件在同一个试验箱内即可测试,占用资源少,试验成本低,相比至少需要两组试验箱施加不同应力,试验资源以及试验成本至少降低一半。

(3)样品的选用是选择已使用一段时间的不同年限的产品进行测试,相比使用新品进行测试,测试时间相对较短,进一步降低了试验成本。

5 结束语

通过对常用的温度加速模型、 温湿度加速模型以及高加速寿命测试的适用范围、试验方法进行分析对比,综合考虑实际的样品数量、 所需的投入以及试验时间要求等因素, 建议对于电子制动控制器整体采用温湿度加速模型,进行加速寿命试验,然后再参照比例法,进行寿命数据的计算。这个方法使用的样品比较少,需要的试验资源少,而且试验时间相对较短,并且无需开展试验计算加速因子,有效降低了试验成本和试验时间。