烟叶加料引射蒸汽压力自动控制系统

陈振业, 黄旭锐

(广东中烟工业有限责任公司 广州卷烟厂, 广东 广州 510385)

0 引言

随着人们对项烟品质的不断追求, 车间对加料工序改善从持续深入,发现烟叶加料雾化效果不稳定,部分牌号加料后烟叶表面有明显料斑, 且该问题出现的频率与牌号有明显关联。经分析,主要原因在于不同牌号加料比例不同、 香料粘稠度不同, 对引射蒸汽压力的要求也不同。而当前加料引射蒸汽压力均没有固定,只通过机械减压阀控制,与部分牌号香料实际需要的引射压力不匹配,影响料液的雾化效果。此外,生产中亦存在偶发性引射蒸汽压力波动问题, 原因是当前蒸汽压力蒸汽阀门为固定开度100%,无法根据蒸汽来料情况自动调节,引射蒸汽压力会随着来料蒸汽压力的波动而波动。

1 研究目的

研究现有牌号引射蒸汽压力的合理设定值,使各牌号料液雾化效果良好,确保加料后烟叶没有肉眼可见料斑。

设计合理的控制系统, 包括选择蒸汽压力控制阀、蒸汽压力传感器,设计控制系统的运行逻辑和算法等。

把自动控制系统的相关数据采集到中控系统, 实现引射蒸汽压力相关数据在中控系统的显示、 查询和统计功能。

2 研究方法和技术路线

2.1 研究方法

利用自动控制技术, 在制丝车间料机开发一套加料机引射蒸汽压力自动控制系统。 通过这个系统,可以在生产工单中设置各牌号加料引射蒸汽压力。 生产过程中,系统能自动采集引射蒸汽压力实际值, 与工单中的设置值对比,并通过PID 控制引射蒸汽薄膜阀动作,实现引射蒸汽压力值及其波动范围控制在合理范围内。

2.2 技术路线

(1)进行现状调查,查找存在问题。 研究加料机料液引射蒸汽压力的稳定性,对过往数据进行统计分析,梳理当前存在问题,明确改善方向。

(2)原因分析,对可能因素进行确认。 针对可能影响蒸汽引射压力稳定性的因素进行分析, 并通过合理试验进行验证,制定解决方案。

(3)实施改善,不断调优设备。 实施设备改造,设计合理的自动控制系统,根据加料机运行条件,选择合适的蒸汽薄膜阀执行机构,对现有压力传感器进行利旧改造,合理设计PID 算法和PLC 程序, 设计自动控制系统的安装形式和结构等

(4)效果验证和成果巩固。对实际检测效果进行跟踪验证。

3 整体方案设计

3.1 系统硬件设计

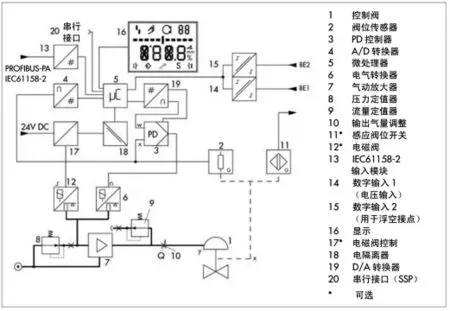

本方案采用SAMSON 分体式薄膜调节阀(3730-4 型阀门定位器+气动控制阀),3730-4 型电气阀门定位器安装在气动控制阀上, 用于按输入控制信号将阀门准确定位。 控制系统使用西门子可编程序控制器S7-300 。 图1为SAMSON 分体式薄膜调节阀控制原理图。

图1 SAMSON 分体式薄膜调节阀控制原理图

3.2 上位机设计

监控使用Wonderware 公司System Platform 结合Intouch 作为系统的平台架构软件,Wonderware 系统平台提供了一个单一的平台, 可满足工业自动化与信息人员的所有SCADA、管理HMI 和生产与绩效管理要求。

采用“图形模板”方式,不仅实现趋势图实时显示,同时可实现统计信息的实时查看,在“柱状图”显示区域通过柱状图直观展示蒸汽压力回路的设定、 实际和调节量的信息,“PID 操作调节区” 用于PID 控制参数的设定和调整,以及相关回路工作模式的操作。 界面见图2。

图2 引射蒸汽压力控制界面

4 系统数据交互逻辑

系统数据交互逻辑如下:

(1)制丝中控上位系统通过制丝中控数据采集服务器获取现场控制系统相关数据, 同时可在界面中通过采集服务器,设置引射蒸汽压力相关配置信息。

(2)制丝中控管理应用服务器从数据库获取引射蒸汽压力配方信息,并下发至控制系统,同时可以对引射蒸汽压力配方信息进行维护,同步至数据库服务器。

(3)现场操作终端直接与控制系统连接,可以获取和设置引射蒸汽压力相关数据。

(4)控制系统通过ProfiBus-PA 网络与定位器通信,获取和控制定位器开度等相关数据。 图3 为系统数据交互逻辑示意图。

图3 系统数据交互逻辑示意图

5 控制系统PID 控制

料液通过喷射系统来完成, 经过压缩后的蒸汽对料液施加高压使通过喷嘴后的料液达到雾化效果, 经雾化后的料液可以和滚筒内搅拌翻转的烟叶充分混合, 增加料液附着在烟叶的均匀度。 加料喷射系统由料液喷射控制系统和雾化介质(引射蒸汽)控制系统组成,见图4。 料液喷射控制系统的主要作用是进行料液流量、温度、压力等参数进行准确的控制; 料液流量按照烟叶流量的加料比进行计算,用计量泰和流量计等原件,设计闭环控制系统调节料液流量来达到料液流量的精确控制和工艺要求。引射蒸汽压力控制系统的作用是通过薄膜阀调节引射蒸汽压力来控制料液的雾化效果。料液从液体控制回路进入喷嘴液相流道,引射蒸汽则从由气体控制回路进入喷嘴气相流道,两种介质在喷嘴出口处相互作用进行料液的喷射雾化破碎。

图4 加料引射蒸汽PID 控制示意图

5.1 PID 参数自整定的意义

加料机叶丝加料引射蒸汽压力自动控制系统采用经典PID 控制算法来进行压力调节, 这种算法的原理就是利用输出的反馈值与标准值进行比较得到差值, 然后对差值进行比例、积分、微分运算。

调节过程需要合理选择PID 的比例、积分、微分参数。比例系数可以控制系统灵敏的度,比例系数越大系统调节速度就越快;积分部分的作用是消除稳态误差,提高控制精度;微分控制可以改善系统在调节过程中的动态特性。

5.2 PID 调节过程

(1)根据料液的压力变化以及PLC 的运行周期,确定PID 采样周期, 然后确定比例系数, 因该调节通过使用PLC 控制薄膜压力阀来调节加料筒引射蒸汽的压力,所以薄膜阀的阀位与加料筒引射蒸汽的压力为正比例关系,比例系数为正数。

(2)在积分控制中,薄膜阀的阀位与加料筒引射蒸汽的压力的积分成正比关系,为了消除稳态误差,需在控制器中引入积分项。积分项对误差取决于时间的积分,积分项会随着时间的增加而加大, 它推动控制器的输出增大使稳态误差减小,直到等于零。

(3)在微分控制中,薄膜阀的阀位与加料筒引射蒸汽的压力的积分成正比关系, 通过调节比例系数虽然可以加快系统的调节速度,但也会影响系统的稳定性,可能会使系统出现振荡甚至失稳。 在控制器中仅仅引入比例项是不够的,在系统中增加微分项,它能预测误差变化的趋势,就能够提前使抑制误差的控制作用等于零,甚至为负值,从而避免了压力的严重超调。

5.3 PID 调节功能块FB41(CONT_C)

本调节系统采用STEP7 PID 功能块FB41(连续控制方式),适用于S7 和C7 的CPU 中的循环中断程序。 该功能块定期计算所需要的数据, 保存在指定的背景数据块中。 允许多次调用该功能块。

6 成果应用分析

现制丝线各工序使用的蒸汽从动力车间生产后通过管道输送至需求设备,途径疏水器和减压阀。 由于线路长、蒸汽源质量不稳定、 输送过程相关设备工作状态不稳定等原因,若蒸汽阀门保持固定开度,则会导致最终进入需求设备时,蒸汽压力不稳定,不利于后续相关质量指标的稳定。 不同生产线相同机型性能差异、不同牌号的工艺要求差异等,固定的蒸汽压力亦无法满足产品精细化加工的发展需求。

本系统在需求设备端增设蒸汽压力自动控制系统的实现方案,其关键在于需要合理选择PID 的比例、积分、微分参数。需根据料液的压力变化以及PLC 的运行周期,来确定PID 采样周期,再确定比例系数。 具体如下:

(1)由于使用PLC 控制薄膜压力阀来调节加料筒引射蒸汽的压力, 所以薄膜阀的阀位与加料筒引射蒸汽的压力为正比例关系,因此比例系数为正数。

(2)积分控制中,薄膜阀的阀位与加料筒引射蒸汽的压力的积分成正比关系。

(3)在微分控制中,薄膜阀的阀位与加料筒引射蒸汽的压力的积分成正比关系。

本系统在制丝车间经过试运行,其数据如下:

分别选取不同烟牌6 组不同牌号的引射蒸汽压力进行分析统计,引射蒸汽压力设定值为0.16MPa,具体统计数据见表1,其中统计信息已经过滤主机预热的时间(近2min)。

表1 不同牌号的引射蒸汽压力统计

同样选取相同烟牌4 组不同批次的引射蒸汽压力进行分析统计,引射蒸汽压力设定值为0.16MPa,具体统计数据见表2,其中统计信息已经过滤主机预热的时间(近2min)。

表2 不同批次的引射蒸汽压力统计

有此可知上述的解决方案与前端蒸汽来料质量关系不大, 通过阀门定位器和PID 控制技术相结合来控制蒸汽压力,适用范围较广,可以应用于制丝车间其他需要对蒸汽压力进行控制的工序。

7 结束语

本文从改善加料机引射蒸汽压力稳定性、 可控可调性出发, 研制了一种烟叶加料引射蒸汽压力自动控制系统。通过PID 控制引射蒸汽薄膜阀动作,实现引射蒸汽压力值及其波动范围控制在合理范围内。 采用SAMSON 分体式薄膜调节阀(3730-4 型阀门定位器+气动控制阀)来控制阀门开度, 使用有Wonderware 公司System Platform结合Intouch 作为系统的平台架构软件,开发上位机界面来监控和设置PID 参数。