YB25 商标纸胶缸胶量控制

李 乾, 陈忠祥, 彭天富, 吕献周, 杨贵云, 赵海泽

(红云红河(烟草)集团会泽卷烟厂, 云南 曲靖 655000)

0 引言

GDX1 包装机机组作为软包中速包装设备的典型代表,由YB25 小盒包装机、YB55 小盒透明纸包装机、YB65条盒包装机、YB95 条盒透明纸包装机组成。YB25 型软盒包装机商标纸涂胶装置由胶水缸、上胶轮、打胶轮、搅拌电机等组成,商标纸由扇形吸纸轮从商标纸库中吸下后,在向下输送过程中, 打胶轮在旋转过程中在商标纸规定位置上涂上几条胶线[1]。商标纸胶缸的胶液液面是由一个电容接近开关(KAS-80-35-A-M32)控制,当其检测到胶缸内胶面低就会发出信号给控制电路, 然后控制电路发出控制信号,使供胶电磁阀打开,自动供胶。 当接近开关检测到胶液液面到达某个高度时候, 又发出信号给控制电路,控制电路使供胶电磁阀关闭,从而达到胶量自动控制的目的[2]。

1 设备存在问题

因为电容接近开关探头距离胶缸内胶面约7mm,当包装机待机或者处于维修状态, 上胶轮会在10 秒(OPC系统设置1s~10s) 停机延时后由单向交流电机驱动进行旋转, 由于待机时候上胶轮逆时针转速明显低于高速运行生产的转速, 打胶轮在旋转过程中将左侧的胶液旋转压入右侧, 在刮胶板作用下保持打胶辊表面胶液的均匀厚度, 因此待机时候打胶轮右侧胶液高度低于高速运行的胶液高度。 电容传感器会触发供胶程序,包装机由待机转为高度运行时候, 电容接近开关探头距离胶缸内胶面约4mm,距离比较近,此时接近开关检测面上会沾上胶,形成胶垢附着检测面上,造成检测灵敏度下降,实际触发供胶程序的液面低于设定的胶位或者检测下面的胶液因为与空气接触氧化产生“胶皮”,与其下面的真实胶位已经与胶面产生“中空”,电容接近开关误认为胶量在允许的范围内,不会再给控制电路发出的信号,控制电路也不会控制电磁阀进行供胶,这样会造成长时间不供胶,不能及时给胶缸补充胶液, 达到胶缸的胶液面须高于上胶轮圆周外表面最低点要求, 胶缸内液位低而操作人员不能及时手动加胶,就会产生商标纸涂胶位置胶液量少,商标纸折叠固型不良,出现烟包底部散开、烟包侧面粘贴处翘起、铝箔纸与商标分开等缺陷烟包。商标纸粘贴严重不良的,会卡在小包成像检测内部的限位通道内,引发烟包依次排列,触发五轮出口堵塞杆停机程序,此时干燥输送通道内的默认55 包烟因为旋转分离盘卡堵,导致通道内的烟包大于55 包,发生“多包”现象,烟包底部出现挤压变形, 从限位通道卡堵点到五轮出口的烟包因受到刚性冲击,烟包内的烟支发生严重皱褶,需要逐一取出并进行废烟支烟丝回收操作。 一旦小包外观成像检测漏检, 流入YB55 小盒透明纸包装机工序,在经过翻包机构、提升机构后,会产生烟包底部露白、商标纸侧面翻卷露白、YB55提升器卡堵等现象, 卡堵需要操作人员进行变形烟包清理并恢复推包机构运动位置, 产生缺陷的烟包需要操作人员进行质量追溯,增加产品质量风险与机组物耗。

因此需要操作人员时刻关注胶缸胶位情况, 进行及时人工供胶。如果操作人员将电容接近开关提起,不能根据液面变化情况及时将其放回原位或者将传感器倾斜放在固定套上忙于处理其他包装流程, 控制器会默认为胶液面低,一直进行供胶,导致胶液溢出胶缸,流入到下方的三号模盒上、包装机底板上,需要操作人员花费20min左右时间进行清洗。而胶液过高,打胶轮两端的凹陷面与刮胶板容易生产胶垢, 胶液在离心力作用下被甩到商标纸输送通道内,打胶轮从上胶轮表面携带的胶液量增大,商标纸上胶区胶液量变多, 商标纸与由铝箔纸包裹的烟支组进入三号轮、四号轮折叠成型过程中,胶液溢出商标纸折叠重合部位,在三号轮弧形折叠板、四号轮烟包底部折叠底板附着胶垢,突出的胶垢会刮蹭旋转折叠的烟包,在烟包侧面或者底部形成一道白色刮痕, 与红色的商标纸形成鲜明的对比,同时也造成烟包表面存在胶渍现象,该缺陷烟包属于一般质量事故,需要进行质量追溯。

总之,商标纸胶液量控制不好,需要人工筛选将局部未涂胶的烟包进行人工涂胶, 并对缺陷烟包进行烟支回收,造成包装原辅材料浪费,增加设备停机频次与操作工的劳动强度,对产品质量与设备效率产生影响,因此如何对胶缸的胶液进行精准控制,降低胶皮对检测系统的“瞒报”至关重要。

2 胶缸胶液控制装置设计

2.1 文献综述

邓梅东提出对上胶机构的胶辊、胶辊轴进行改进,改变其安装定位方式, 保证胶辊与胶辊轴位置位置相对精确,不产生偏心影响商标纸胶点的位置[2]。 该改进结构主要是针对商标纸裹包质量稳定性, 不设计对胶液量高度控制问题;刘兵胜提出利用烟包计数传感器、下胶电磁阀控制信号、胶缸防护罩开关信息、胶缸到位检测输出信号综合判断在一定数量的烟包消耗胶液后, 供胶电磁阀是否进行供胶,避免电磁阀失灵的情况出现[3],该改进后的控制方式可以借鉴,降低胶皮对检测准确性的影响。张小明等人提出在ZB45 胶缸结构,胶盘检测孔部位加装圆形不锈钢直管[4],该检测方式主要是针对检测器下面的胶液上表面的胶液泡沫对检测器的误检,在目前YB25 小盒包装机结构中,胶液泡沫对检测精准度比较小。桑伟诚通过对ZB47 商标纸胶水缸供胶方式控制与调试分析[5],可以借鉴超声波传感器相对于电容传感器灵敏性优势, 动态识别胶位高低。贺秋红针对FOCKE350S 包装机胶位检测的探针检测器缺点:误检测、易损坏、更换不方便、不易维修,更改为电容传感器[6],但胶液液面控制精度将下降,同时因为YB25 商标纸胶缸非封闭式, 胶水表面易氧化接皮,将对四个探针控制方式产生严重影响。

2.2 方案设计

2.2.1 传感器选择

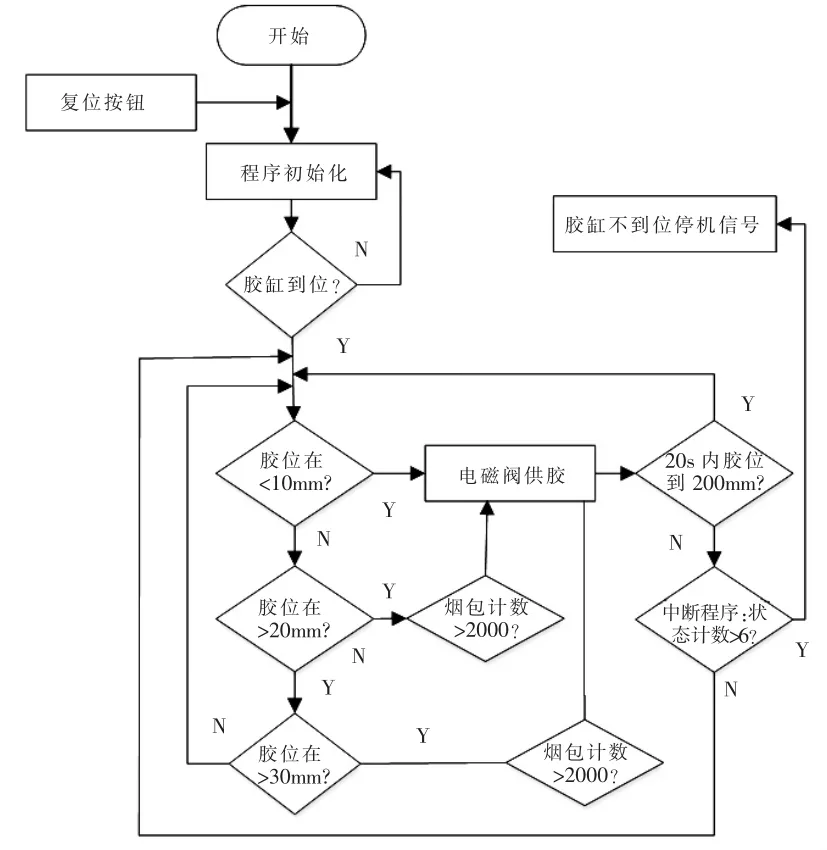

目前在排除探针检测器、电容传感器后,可以选择检测方式为激光位移开关和超声波检测传感器, 如果选择聚光型激光位移开关,垂直安装在胶水缸右侧上方,产生2mm 的光斑。通过两个检测器位置配合,分别对应着胶缸内胶水的低限与高限位置,可以动态调节检测范围,对胶缸内的胶液极限位置进行识别, 这种控制方式能检测出胶液高度是否在正常范围内波动,但是成本较高,无法实现胶液液面位置数据多点检测。如果选择超声波传感器,将根据液面高低与电流值建立关系, 将动态检测胶缸内的胶液变化情况,保持胶液液面在一个理想的范围内,保证上胶轮表面的胶液厚度变化偏差不大。 因此采用超声波传感器进行液面高度检测。

2.2.2 改进措施

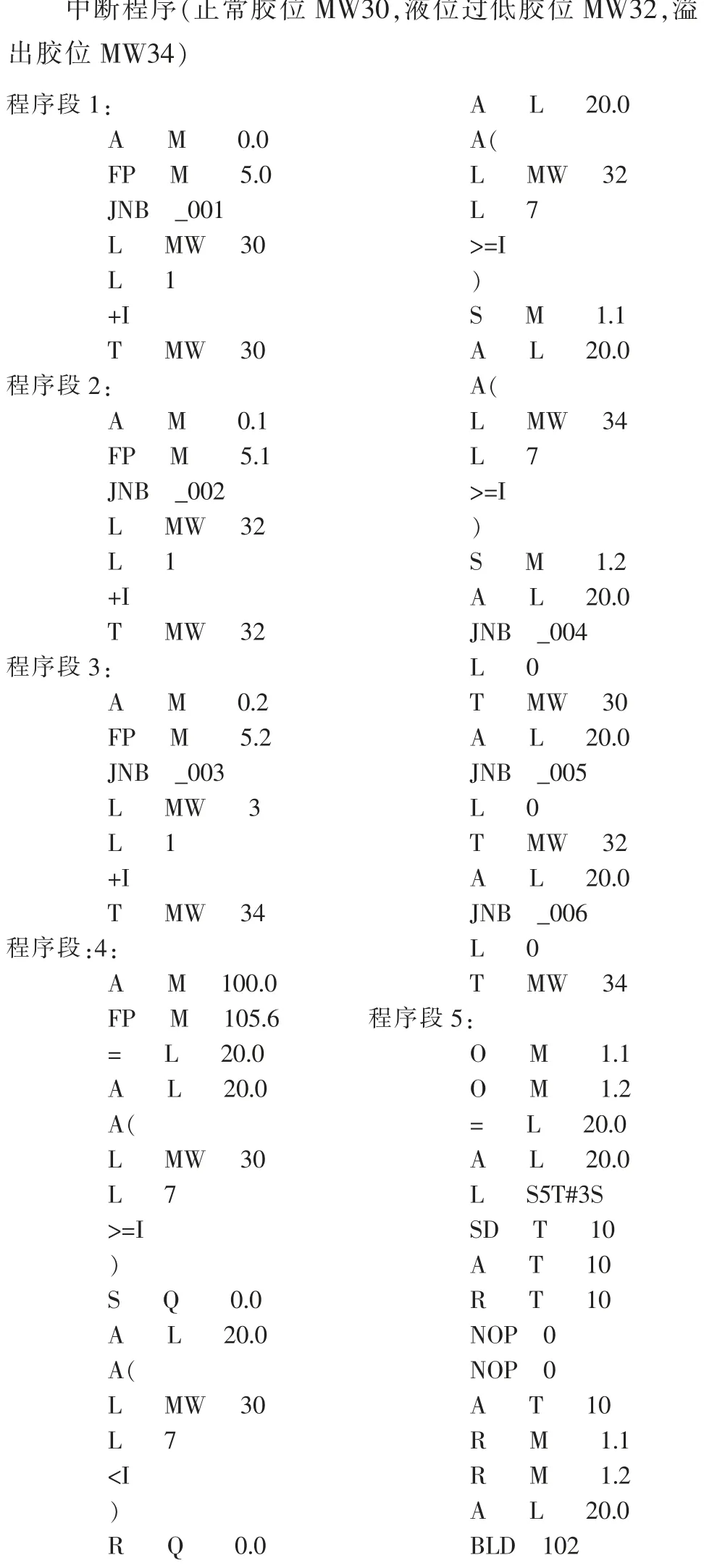

利用一个超声波传感器(UB200-12GM-I-V1),超声波传感器输出为4~20mA 的模拟量电流[7],对应探头安装在之前电容接近开关处, 同样利用螺旋副结构调节探头距离胶缸底部的距离,将探头的输出设为下降型,即探头距离与检测面越远则输出电流越小。 检测探头距离胶缸底部为70mm,避免探头被胶液污染,胶缸深度为36mm,胶缸低限胶位10mm,正常胶位20mm,为防止胶液溢出胶缸,当胶液达到30mm 为高极限胶位,设备必须停机,电磁阀不动作。4~20mA 模拟电流信号送入西门子模拟输入模块,对应着4mA=0,20mA=26748,胶位量化值p=h(高度)×27648/H(检测距离),其中h(高度)为胶缸内胶液液面相对于胶缸底部的距离,H(检测距离)为超声波检测探头距离胶缸底部的距离, 对应PLC 模拟量采集的数据为0(探头到胶缸底部),低液面为3950,正常液面为7900,高极限胶面为11850。

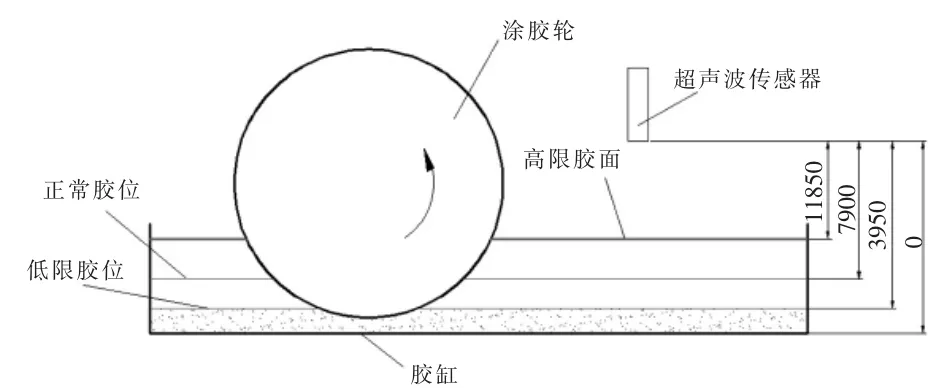

当商标纸胶缸未推到位, 供胶程序不再对液面胶位进行采集,供胶电磁阀无动作,避免胶缸在安装过程中,操作人员未提升胶缸引发的检测失灵。

当商标纸胶缸到位,(1)如果胶位低于10mm,控制器调用供胶程序,在供胶电磁阀动作20s 内,液面达到20mm,电磁阀断电,停止供胶。否则执行中断程序:西门子PLC300对胶缸内的液面数据进行10 次循环采集,每次0.1s,对其状态计数,如果符合停机条件(液面低于10mm 或者高于30mm),对状态计数加1,计数超过7 次时,表明胶位低于20mm,有可能是供胶嘴堵塞或者胶桶内胶液处于低极限位置,单位时间内流入胶缸的胶水比较小,串接胶缸不到位机停机程序2S223,提示操作人员进行处理,避免胶液液面低造成的商标折叠固型不良。

(2)胶液液面在10~20m 内,控制器不会调用供胶程序, 此时在五轮出口盘烟包输出轨道侧面安装基恩士光纤传感器FU-67,对干燥输送通道的烟包经过五轮旋转分离成单一的烟包进行计数,计数器从0 包逐步累加到2000包,调用供胶程序,累加期间如果有电磁阀供胶动作,控制器从新执行(1)步骤,避免氧化接皮的胶液对超声波传感器的误报。

(3)如果胶液胶位在20~30mm 范围内,控制器重新执行(1)步骤,通过包装机高速运行逐渐消耗胶液到10mm高度后或者当液面在10~20mmm 内烟包计数2000 包后,调用供胶程序。

(4)如果胶液胶位在大于30mm 范围内,控制器执行中断程序,10 次循环采集的数据确认7 次超过液面超过30mm,串接胶缸不到位机停机程序2S223,提升操作人员进行关注供胶情况,避免胶液溢出,此时需要操作人员将胶缸内的胶液倒出多余的一部分, 让液面高度低于30mmm,控制器重新执行(1)步骤,否则即使按复位按钮,供胶程序进行新的循环检测, 包装机也会调用胶缸不到位机停机程序2S223,设备无法进行运行。

当由于中断程序触发的商标纸胶缸不到位2S223 停机程序,需要操作人员对胶缸的胶面进行关注,当连续两次因为胶缸液面低触发停机,此时可能是包装机背后的胶桶内部胶液液面过低或者胶桶底部铜管下胶口附着凝固的胶团将其堵塞住,或者下胶电磁阀喷胶嘴出因为胶液凝固堵塞出胶口,胶液流动不流畅。 当因为胶缸液面高(超过30mm)触发包装机停机,操作人员将胶缸内多余胶液倒出维持在30mm 以下时候, 此时可能是由于超声波传感器位置被调动过,探头与胶缸底部的距离发生改变,实际检测液面与设定液面出现偏差, 需要操作人员确定超声波传感器位置,或者更改供胶程序对应PLC 模拟量采集的数据。

图1 模拟量采集对应的数据值示意图

图2 逻辑判断图

3 效果验证

通过安装调试, 原包装因为胶水检测引发的故障频次每班从109 次/月降为11 次/月, 造成烟包损耗从每班810 包/月降为27 包/月, 造成因为胶液溢出清理频次从每班4 次/月降为0 次/月,因此车间4 台GDX1 机组每年可减少2 班×4 台×12 月×(810-27) 包=75168 包烟损失,减少胶液溢出清理时间为2 班×4 台×12 月×20 分钟=1920分钟,设备停机频次可以减少2 班×4 台×12 月×(109-11)=9408 次,同时可以避免操作人员将手伸入机器内部,手动加胶的违规操作带来的安全风险, 减轻操作人员的工作压力。

4 结束语

根据设备实际运行情况, 从制约包装机效率与产品质量的工艺进行选题,充分利用车间班组创新资源,保证软包机组的商标纸胶缸内胶液处于正常范围内, 降低机组的废烟量,同时避免烟包底部折叠不良,露白,烟包商标纸侧面翻卷露白、 小包外观成像检测入口堵塞引发的五轮出口卡堵等故障,以及胶液溢出带来的清理麻烦。