激光加工功率及型材厚度对6061铝合金性能的影响

廖 斌, 龙 苗, 卢有庆, 蔡 莲, 陈 平

(南南铝业股份有限公司,广西 南宁 530200)

激光加工是利用激光聚焦后产生的高密度能量,对样品进行加工的一种工艺方法。由于该方法切割范围广、切割速度快以及加工柔性好等优点而被广泛应用于加工领域[1-2]。同时,激光切割属于热切割,兼具熔化和凝固过程。Al-Mg-Si系铝合金属于可热处理型铝合金,合金性能及微观组织对温度较为敏感[3-4],采用激光切割方式进行加工时,切割后试样内部极易产生热影响区和热裂纹等缺陷[5-6],这类缺陷对型材性能极为不利。因此,在加工切削较大型材时,可考虑采用“激光+机加”结合的方式,旨在提高加工效率并保证型材性能,所以评估激光加工对型材性能的影响至关重要。本文通过研究激光加工功率及样品厚度对样品性能及微观结构的影响,评估各工艺参数对型材的影响,为实际生产应用提供理论指导。

1 实验及方法

1.1 实验材料

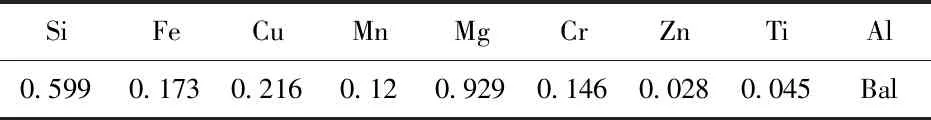

实验材料为6061-T6铝合金型材,其合金成分见表1。实验用型材厚度为生产常用厚度,分别为2 mm、3 mm和6 mm。激光切割在大幅面高速光纤激光切割机上进行,激光切割功率分别为5 kW、10 kW和15 kW,其余参数(切割速度、切割气压和切割频率等)保持不变。对比试样则选择S30M数控铣床(Computer Numerical Control,CNC)进行加工。

表1 6061合金成分 wt.%

1.2 实验表征

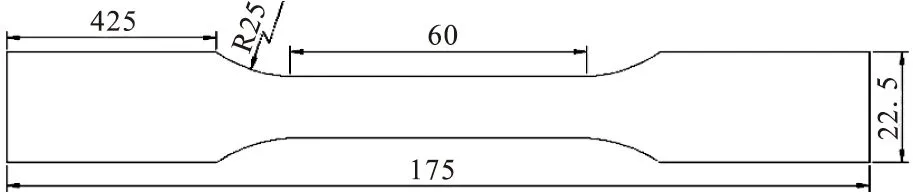

切割样品尺寸如图1所示(拉伸样边缘位置均由激光或CNC单独加工)。激光切割加工完成后,利用光学显微镜(Carl Zeiss Axio Vert.Al)观察加工后样品表面及第二相的分布情况。然后利用显微硬度计(TMVM-1)在距切割位置每间隔0.3 mm进行硬度点测试,以确定热影响区域宽度。最后,利用电子万能拉伸试验机(MTS E43.104)进行拉伸力学试验。

图1 拉伸样尺寸

2 实验结果

2.1 力学性能

不同加工方式及加工工艺下样品力学性能结果如图2所示。由图2可以看出:抗拉强度和屈服强度的变化规律基本一致,CNC加工试样强度最高,且一致性较好。经激光切割加工的样品的力学性能均有所下降,且其均匀性不及CNC加工样品。激光加工样品强度随切割功率的降低而逐渐增加。

图2 不同厚度样品的力学性能

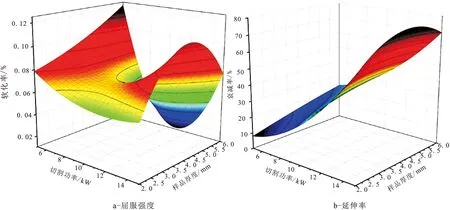

为定量分析激光加工功率及试样厚度对力学性能的影响,此处定义软化率指标,其具体计算公式如下[7]:

根据软化率的变化规律,结合激光加工功率及试样厚度参数重构曲线关系图,如图3所示。由图3可知,利用大功率激光切割中等厚样品时,其屈服强度较CNC加工下降最为明显,而加工较薄样品时影响较小。激光切割后拉伸样品强度的影响因素除微裂纹数量、样品微观组织(晶粒尺寸和析出相分布情况等)外,样品加工面表面粗糙度对力学性能也有较大影响[8]。有文献曾报道[9],随着切割功率的增加,样品切割面表面粗糙度先降低后增加。图3a中当切割功率为10 kW时,软化率异常应该与样品加工面粗糙度有关。此外,样品延伸率随加工功率的增加而明显下降,这与大功率切割时产生的裂纹相关。

图3 软化率(Rd)

2.2 激光加工后热影响区宽度

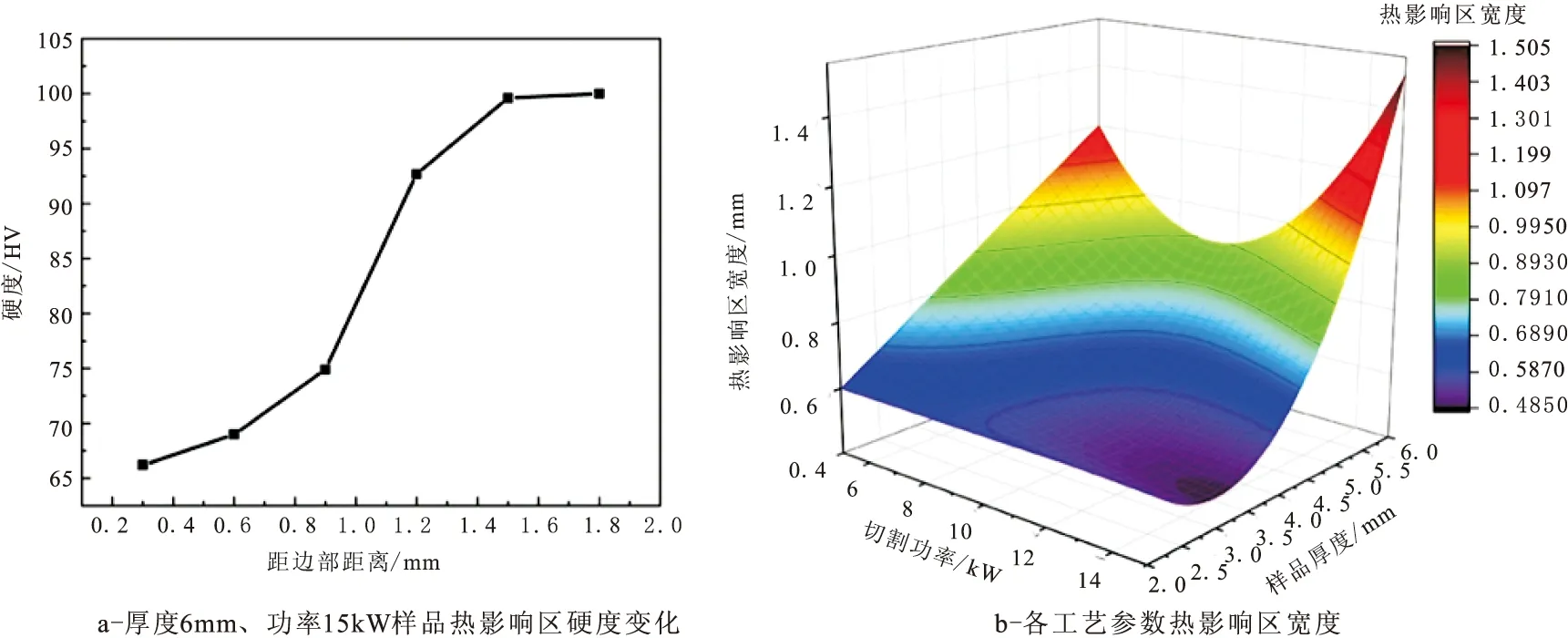

已有研究表明[10],热影响区强度低于基体强度,主要源于该区域内强化相β″相受热发生部分溶解而使得合金强度下降。为了进一步分析不同加工工艺参数对样品热影响区宽度的影响,本文采用显微硬度计由加工位置逐渐向心部位置进行硬度测试,6 mm样品切割功率为15 kW时,硬度结果如图4a所示。结果表明,在近激光加工位置处硬度值偏低;随后远离加工位置时,其硬度值逐渐增加,直至达到稳定状态,取硬度达到稳定位置的距离作为热影响区宽度。

通过该方法测出的不同工艺参数下热影响区域的宽度见图4b。由图4b可知,样品厚度越大,加工功率越高,热影响区域范围越宽。这是由于大功率加工过程中,引入更大体量和密度的热量,致使热影响区宽度增加[9];而样品厚度较小时,其加工所需热量也较少,因而热影响区宽度也较小。本实验在不同工艺参数(样品厚度及切割功率)条件下,热影响区域宽度分布范围为0.6~1.5 mm。因此,若采用“激光加工+机加”的模式进行加工时,CNC加工厚度最少为1.5 mm才能保证加工后的型材性能。

图4 热影响区宽度

2.3 表面质量

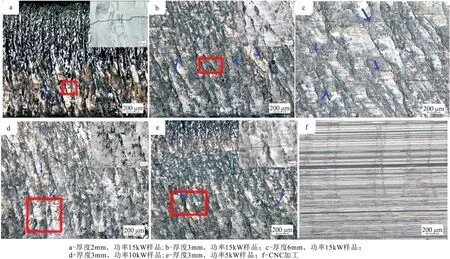

图5为不同加工方式及加工工艺参数条件下的试样表面情况。由图5可以看出:经CNC加工后,表面质量最好,无裂纹产生。而经激光加工后,试样表面均较CNC加工粗糙且出现不同程度裂纹,部分实验条件下表面质量如图5所示。表面观察到的微裂纹主要是由于在凝固过程中,平衡相最先析出并产生低塑性液态薄膜;其次铝合金导热性好,收缩率大;而激光切割属于微区熔化,高温停留时间短,冷却速度快,过冷度较大;这些因素使得铝合金在冷却收缩过程中形成热裂纹[11-12]。

由图5a、图5b和图5c可以看出:随着试样厚度逐渐增加,其裂纹数量(箭头所指)明显增多,这是由于随着样品厚度的增加,吸收较大热量,在冷却过程中所产生的裂纹数量增多。切割3 mm样品时,随着切割功率的增加,如图5b,图5d和图5e所示,裂纹数量逐渐增多。由于较大切割功率增加了热量输入,提高了冷却过程中的裂纹产生几率。

图5 加工后样品表面质量

3 结 论

本文基于激光切割和CNC切割方式,设计不同的加工工艺参数和型材厚度,系统研究了激光加工功率及型材厚度对型材力学性能和微观组织的影响,得到如下主要结论:

(1)样品厚度和加工功率对加工后样品力学性能均有不同程度的影响,加工功率对延伸率影响较大。

(2)试样加工后,切割表面存在的微裂纹是激光加工后力学性能下降的主要原因。

(3)各加工参数(样品厚度+切割功率)下热影响区宽度范围为0.6~1.5 mm。