碳化高炉渣处理技术研究

黄家旭,龙飞虎,赵青娥,刘亚东

(1.钒钛资源综合利用国家重点实验室 攀钢集团研究院有限公司,四川 攀枝花 617000;2.攀钢集团攀枝花聚钛科技有限公司,四川 攀枝花 617000)

中国攀西地区蕴含有丰富的钒钛磁铁矿资源,由于其特殊的禀赋状态,以及攀钢采用先选铁再选钛的工艺路线,使得钒钛磁铁矿中半数左右的钛通过高炉炼铁流程进入高炉渣中,进而使得渣中TiO2含量高达20%~25%。为了提取攀钢高炉渣中的钛资源,自上世纪80年代起,国内外诸多研究机构针对攀钢高炉渣进行了大量的提钛研究工作,概括起来主要有五条工艺路线:①硫酸浸取制钛白及提钪工艺;②攀钢高炉渣制取钛硅合金;③选矿分离钙钛矿和高温改性处理选择性分离钙钛矿;④高温碳化-选择性分离碳化钛;⑤高温碳化-低温选择性氯化制取TiCl4及建筑材料等[1-8]。从现阶段进展来看,除“攀钢高炉渣高温碳化-低温选择性氯化”[9-11]工艺路线外,其余工艺路线尚无大规模工业化应用实例。

“攀钢高炉渣高温碳化-低温选择性氯化制取TiCl4”工艺使得渣中钛元素的赋存状态形成TiO2→TiC→TiCl4的转变,主要分为电炉碳化还原高炉渣、碳化高炉渣流化床氯化和氯化残渣处理等3个工序。其中高温碳化工序采用三相交流电弧炉熔炼攀钢高炉渣,以煤或焦碳作为还原剂,使渣中TiO2经碳化还原反应后转变成TiC,而TiC颗粒则弥散分布于熔融碳化高炉渣中,并由电炉内排出,熔融碳化高炉渣再经冷却、破碎和筛分等处理后供下段氯化工序使用。

本文针对熔融碳化高炉渣后续处理技术进行了研究,利用扫描电镜和MLA自动矿物分析仪,分析了不同冷却方式对熔融碳化高炉渣的物相组成、钛组分含量和微观形貌的改变规律;利用圆盘制样机和氮封式行星球磨仪考察了不同破碎环境对碳化高炉渣中TiC含量的影响规律;通过化学检测手段对不同粒度碳化高炉渣中TiC含量进行分析,掌握了不同粒度碳化高炉渣中TiC含量的变化规律。本文旨在找出碳化高炉渣后处理技术中影响TiC含量的主要因素,为今后进一步优化碳化高炉渣后处理技术提供理论依据和数据支撑。

1 试验研究

1.1 试验原料

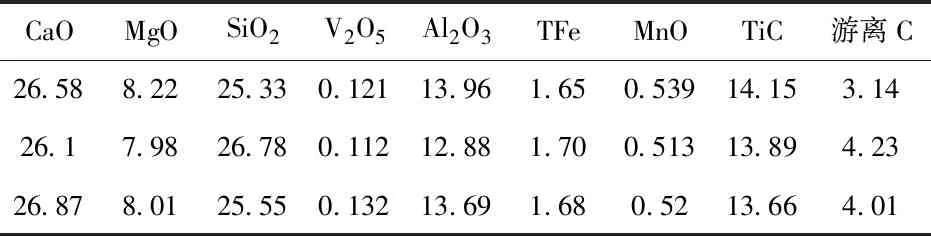

(1)高炉渣主要化学成分见表1。

表1 高炉渣主要化学成分 %

(2)3组碳化高炉渣取自生产现场,其主要化学成分见表2。

表2 碳化高炉渣主要化学成分 %

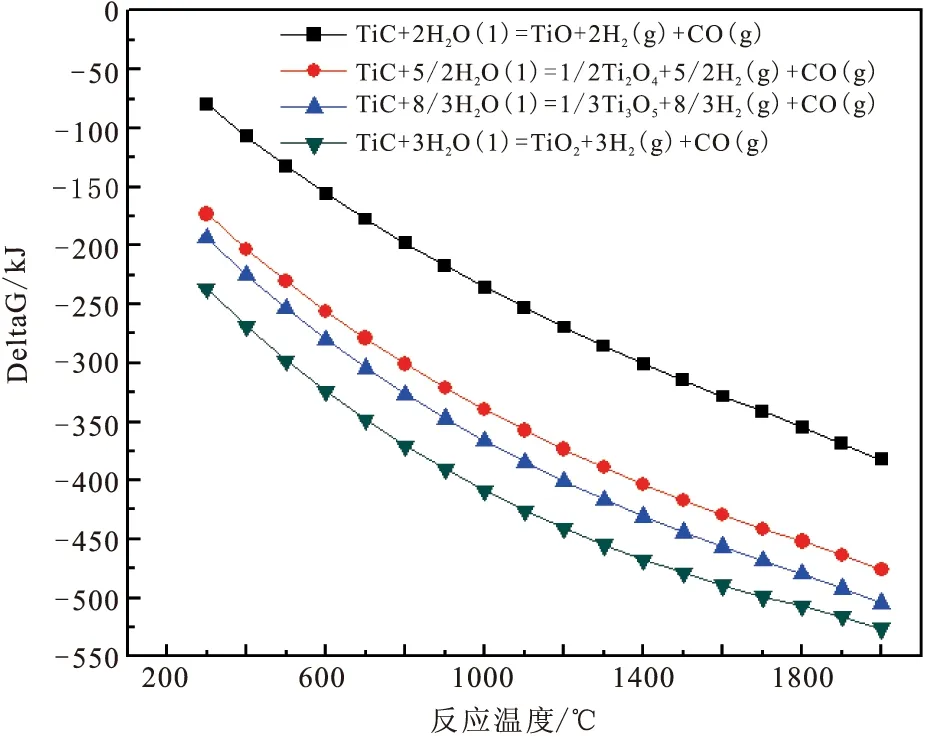

(3)碳质还原剂为焦粉,其主要成分见表3。

表3 焦粉主要成分 %

1.2 试验设备

试验所用主要设备:GJ-95圆盘制样机、QM-0.4L氩封式行星球磨仪、XSZ-200型振筛机、RAX14/36型马弗炉、LECO CS-444LS型碳硫分析仪、光学显微镜,以及MLA矿物分析仪。

1.3 试验方法

熔融碳化高炉渣冷却:首先将攀钢高炉渣和焦化除尘灰破碎、细磨至200目以下,按照TiO2完全反应生成TiC所需C量的1.1倍配加焦化除尘灰,两者混合均匀待用;准备Φ100×200石墨坩埚一个,装入均匀混合样300 g;然后将坩埚放入马弗炉内,通入氩气保护,开始升温,升温至1600 ℃后保温40 min;保温结束后取出样品,迅速倒向自制冲水箱的出水口进行水冷,进而得到水冷碳化高炉渣,简称水冷渣,石墨坩埚内剩余残留样品置于空气中缓慢冷却后得到风冷碳化高炉渣,简称风冷渣。

碳化高炉渣破碎:首先开展暴露于空气环境中的破碎试验,选取第1组水冷碳化高炉渣样品200 g置于圆盘制样机中,设置磨制时间为5 min,5 min后取出约15 g碳化高炉渣,剩余样品继续磨制5 min后再取出约15 g碳化高炉渣,重复上述操作4次后至试验结束。同步开展水冷碳化高炉渣样品在氩气保护下的破碎对比试验,选用设备为氩封式行星球磨仪。依次再开展第2组、第3组水冷碳化高炉渣样品重复试验。

碳化高炉渣筛分:使用振筛机对氩气保护下破碎的3组水冷碳化高炉渣终点样品(~100 g)进行筛分,振动筛分时间为10 min,选用标准筛的尺寸为:2 mm、0.5 mm、0.15 mm和0.038 mm。

2 结果与讨论

2.1 冷却方式的影响

2.1.1 TiC含量变化

碳化高炉渣中的钛含量采用电感耦合等离子发射光谱分析测定;TiC含量的测定如文献所述[12];游离碳的含量利用碳硫分析仪分析测定,碳化高炉渣的化学分析结果如表4所示。

表4 风冷渣和水冷渣的主要成分化学分析结果 %

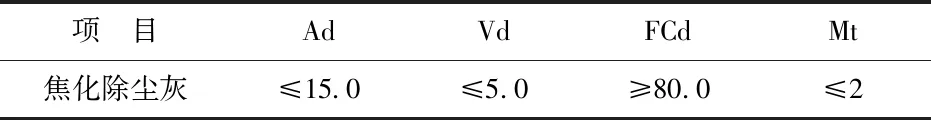

从表4可以看出不同冷却方式的碳化高炉渣其TiC含量基本一致,但通过FACTSAGE软件计算,水冷条件下TiC可以与水发生氧化反应, DeltaG与反应温度的关系如图1所示。其结果表明,熔融态碳化渣在水冷处理过程中存在TiC发生氧化反应的可能性。同时有文献资料介绍[13],2.71 μm的碳化钛粉体开始氧化温度约为400 ℃,74 nm的碳化钛粉体开始氧化温度约为300 ℃。而在实际水冷处理过程中,熔融碳化高炉渣在极短时间内就已经完成粒化过程,温度迅速降至80 ℃左右。与此同时,TiC小颗粒被严密包裹在碳化高炉渣大颗粒当中,基本杜绝了与空气和水进一步接触的可能性,所以TiC在水冷过程中发生氧化的可能性微乎其微。

图1 TiC与H2O反应的DeltaG与反应温度关系图

2.1.2 微观形貌分析

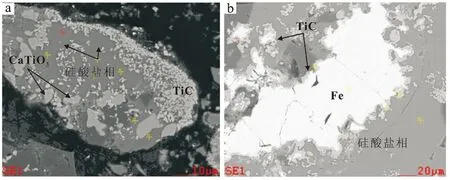

风冷渣的微观形貌如图2所示。从图2(a)中可以看出:风冷渣主要由灰色、浅灰色圆形颗粒、岛状颗粒和亮白色物相组成。在灰色区域随机选取不同位置进行EDS能谱分析,组成元素平均含量为Ca 32.78%、O 25.38%、Si 21.5%、Al 8.31%、Mg 7.89%和Ti 1.50%。由此可见,灰色区域主要为硅酸盐相。在硅酸盐内部析出许多灰色点状、圆形颗粒, EDS能谱分析发现Ti元素含量大都为70%~80%,其中还含有少量的C、O、N等其他元素,Ti、C和O三者质量分数之和大于90%,因此灰色点状、圆形颗粒主要为TiC相。另外,在硅酸盐内部有少量岛状的灰色颗粒出现,长度为2~15 μm,其灰度与TiC相类似,EDS分析O 34.8%、Ca 28.7%及Ti 33.5%,计算其摩尔比Ca∶Ti∶O=1∶1.03∶3.12,与CaTiO3中Ca∶Ti∶O的化学计量比1∶1∶3相近,所以此物相为钙钛矿相。图2(b)显示在硅酸盐内部有少量亮白区域,能谱分析Fe含量为90%左右,为金属Fe相,其中还有少量Si、Mn和C等元素。同时,在Fe的边部围绕着一圈灰色区域,EDS分析为TiC相,TiC含量在85%以上。

图2 风冷渣的SEM照片

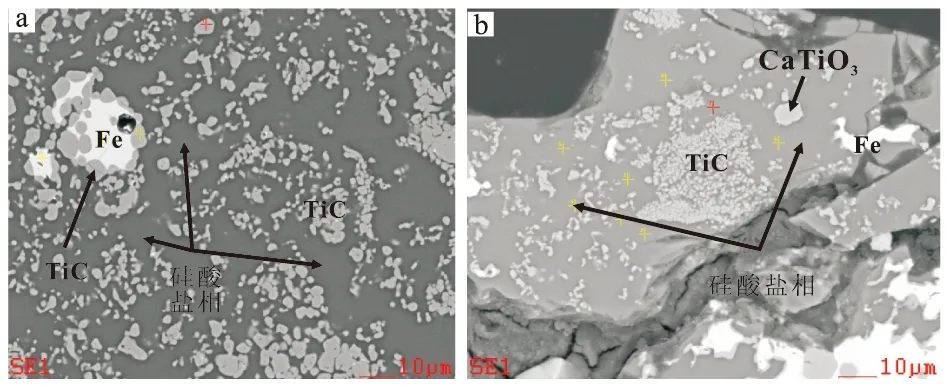

图3所示为水冷渣微观形貌。从图3中可以看出:水冷渣同样由灰色硅酸盐相、浅灰色圆形颗粒TiC相、岛状颗粒钙钛矿相和亮白色物相金属Fe组成。但是对比风冷渣,可以发现:在水冷渣的硅酸盐相内部,析出TiC颗粒分布较为分散,颗粒大小不等,在视野范围内10 μm以下粒度数量较多;析出的钙钛矿相数量明显减少,颗粒粒度也较小。在硅酸盐相表面,随机选取30个不同位置进行EDS能谱分析,成分如表5所示,其中Ti含量为8.52%,对比风冷渣硅酸盐相中Ti含量为1.5%,可见水冷渣的硅酸盐相中Ti含量明显增高,说明水冷过程中熔渣内没有形成TiC相的Ti大部分进入了硅酸盐相中。

图3 水冷渣SEM照片

表5 EDS分析硅酸盐相(深灰色区域)中的主要元素组成

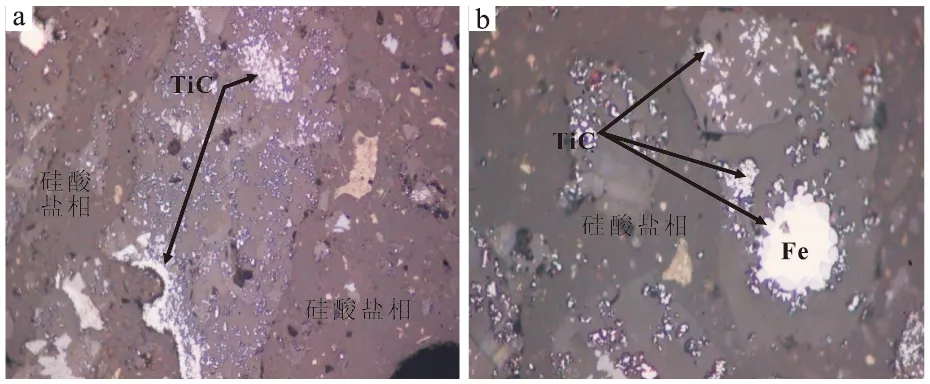

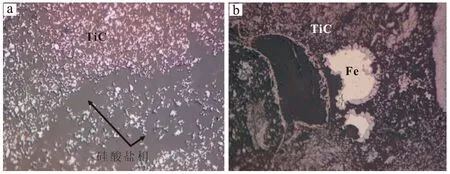

此外,借助光学显微镜,同样可以较为清晰的观察碳化高炉渣相貌的不同。图4所示为风冷渣在500倍偏光显微镜下的照片。从图4中可以看出:风冷渣主要由灰色基底、白灰色颗粒和亮色块状物组成。依据前文分析可知灰色基底为硅酸盐相,白灰色颗粒为TiC相,亮色块状物为Fe相;同时,在硅酸盐中有部分十字状、岛状的钙钛矿相和黄色岛状的镁铝尖晶石相的析出;TiC相除了存在于硅酸盐内部,同样还在Fe周围呈花饰状析出;在一些亮白色块状金属Fe相内部析出淡紫色圆粒状或链状的TiC相。

图4 风冷渣在反射光下的光学显微照片

图5所示为水冷渣在500倍反射光下的光学显微照片。从图5中可以看出:水冷渣由硅酸盐、TiC和少量金属铁组成。TiC相颗粒仍然在硅酸盐相内部析出,且在金属Fe的周围聚集。TiC相颗粒大小不等,在视野范围内大都在20 μm以下,其中由于氧含量的不同会呈现出黄色、灰色和浅白色。与风冷渣相比,水冷渣中TiC相在硅酸盐相中的分布更加分散,且水冷渣中钙钛矿的数量明显减少,没有发现黄色岛状的镁铝尖晶石存在。

图5 水冷渣在反射光下的光学显微照片

2.2 破碎环境的影响

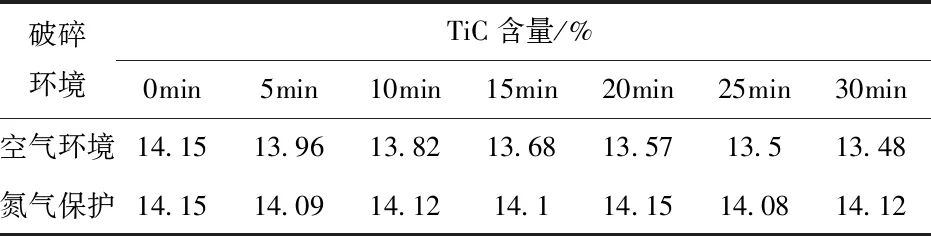

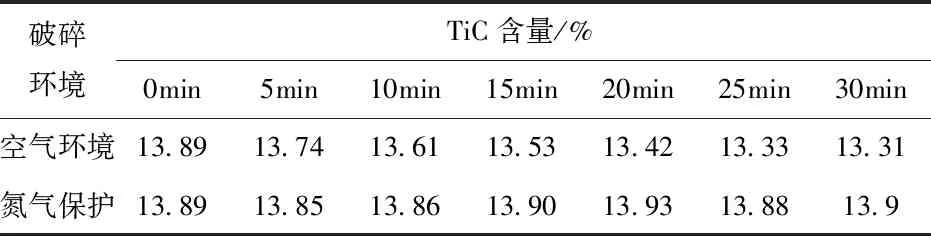

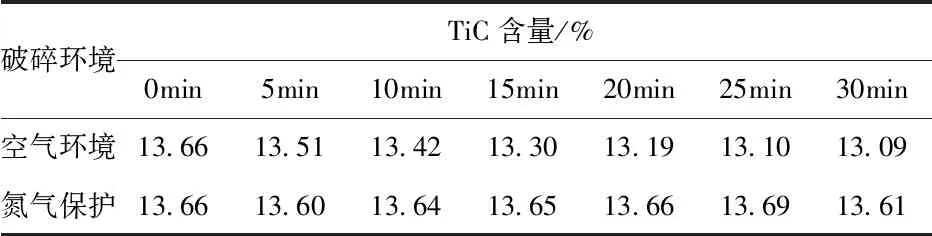

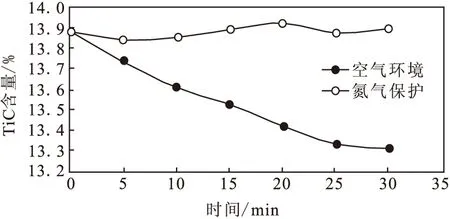

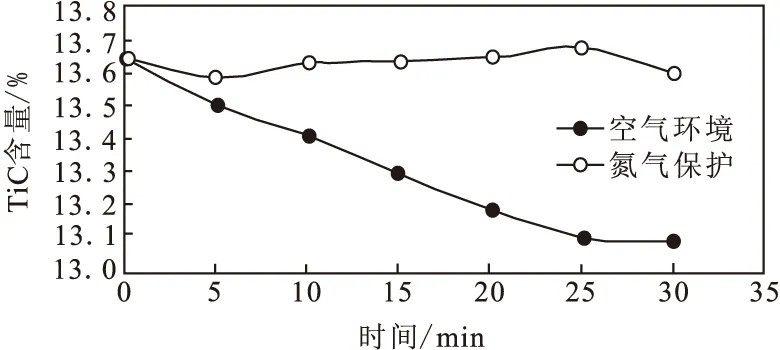

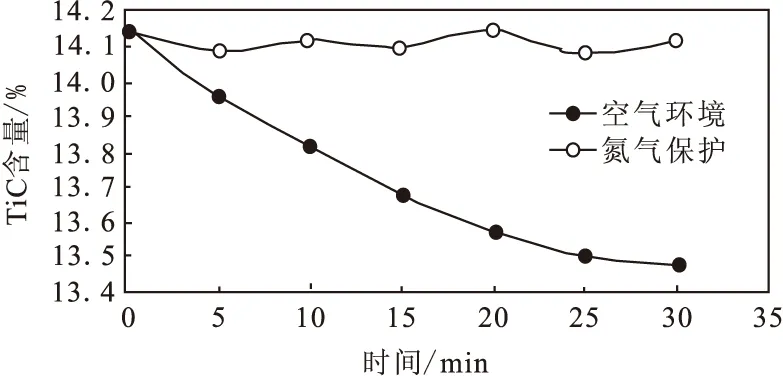

为找出不同破碎环境对碳化高炉渣中TiC含量的影响规律,同时避免试验误差及化学检测误差,根据前文1.3所述的试验方法开展3组破碎对比试验,结果见表6~8。

表6 第1组对比试验结果

表7 第2组对比试验结果

表8 第3组对比试验结果

图7 第2组对比试验结果图

图8 第3组对比试验结果图

对表6~8中所列3组数据分别作图,如图6~8所示,图中黑点连续曲线为空气环境下破碎碳化高炉渣,渣中TiC含量的变化趋势;白点连续曲线为氮气保护下破碎碳化高炉渣,渣中TiC含量的变化趋势。由图6~8可知,当碳化高炉渣在空气环境中破碎时,0~25 min内随破碎时间延长,渣中TiC含量不断降低,25 min后TiC含量基本不再发生变化,TiC含量降低值一般为0.5%~0.7%;当碳化高炉渣在氮气保护下破碎时,渣中TiC含量基本不随破碎时间的延长而发生改变。

图6 第1组对比试验结果图

三组对比试验结果表明,碳化高炉渣在空气环境下进行破碎时,会使其所含的TiC发生氧化反应,从而造成渣中TiC含量的降低。分析认为碳化高炉渣在破碎过程中其粒径尺寸逐渐变小,使得原本被包裹的小颗粒TiC不断暴露出来,从而有机会与H2O或者O2发生接触,且碳化高炉渣有可能在与破碎装置的刚性构件发生碰撞时,接触点的瞬间温度远高于环境温度,那么TiC就能够按照2TiC+2H2O+1.5O2(g)=Ti2O3+2CO(g)+2H2(g)或2TiC+2.5O2(g)=Ti2O3+2CO(g)两个反应式发生氧化反应[14]。

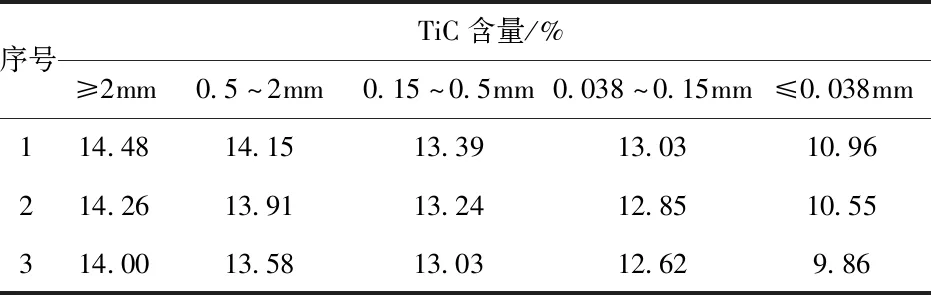

2.3 粒度分布影响

按照前文1.3所述的试验方法,对3组氮气保护下破碎的碳化高炉渣终点样品进行筛分,筛分后3组样品不同粒度分布下的TiC含量如表9所示。

表9 不同粒度分布的TiC含量检测结果

从表9可以看出:3组碳化高炉渣的粒度分布与TiC含量的关系存在着类似的规律。当粒度小于0.038 mm时,碳化高炉渣中的TiC含量较低;当粒度大于2 mm时,TiC含量达到最高。两者相比较TiC含量差异值一般为3.1%~3.7%,这主要是因为TiC颗粒是碳化高炉渣所含物质中质地最坚硬的物质,在破碎时渣中杂质相(硅酸盐相)更容易被破碎成小颗粒,导致较小粒度的碳化高炉渣因杂质含量增加使得TiC含量相对偏低。另外有研究发现[15-16]当矿石破碎时,由于晶界破裂造成的晶粒暴露,并且引起完整晶粒的松脱,因此常使得晶粒粒径大小附近的晶粒粒度分布比例增加。

3 结 论

(1)风冷或水冷方式对熔融碳化高炉渣的TiC含量和微观形貌影响不大,但是对TiC晶粒大小有较大改变作用。风冷渣和水冷渣的矿相显微结构显示,其主要组成为硅酸盐相、TiC相,少量钙钛矿相和金属Fe相。相对风冷渣而言,水冷渣中的TiC相结晶粒度更小,80%的TiC颗粒尺寸为0~20 μm;钙钛矿主要在风冷渣中呈星点状、岛状和树枝状分布,在水冷渣中分布较少;金属Fe相在风冷渣及水冷渣中的分布相当,在金属Fe相的边部以及内部有少量TiC相富集。

(2)碳化高炉渣所含的TiC在空气环境下进行破碎时会发生氧化反应,从而使渣中的TiC含量降低,降低值一般为0.5%~0.7%,而碳化高炉渣在氮气保护下破碎时,渣中TiC含量基本保持不变。

(3)TiC含量随碳化高炉渣粒度变小而减少,当粒度小于0.038 mm时,碳化高炉渣中的TiC含量较低。当粒度大于2 mm时,TiC含量达到最高,两者相比较TiC含量差异值一般为3.1%~3.7%。