氢氧化铝焙烧炉NOX产生的影响因素及其控制措施的探讨

王宝奎, 杨群太, 尹德明

(1.沈阳铝镁设计研究院有限公司,辽宁 沈阳110001;2.广西华昇新材料有限公司,广西 防城港 538000)

近年来,我国氧化铝工业发展迅速,呈现出产能不断向沿海转移、单条生产线规模不断扩大、装备不断升级大型化趋势,2020年中国氧化铝产量达到7303万吨,约占世界氧化铝总产量的54.71%(全球产量12,858.5万吨)。目前,铝行业正处于能源消费和碳排放重点关注领域,国内铝企业积极推动碳达峰、实现碳中和,提出力争国内氧化铝、电解铝在“十四五”期间达到产能、产量峰值。

在氧化铝生产中,氢氧化铝焙烧是十分关键的工序,会排放出大量的烟气,是烟气控制的重点工序。2013年国家环保部发布《铝工业污染物排放标准》(GB25465-2010)修改中,对氮氧化物(以NO2计)特别排放限值设定为100 mg/Nm3。很多氧化铝企业为企业长远发展考虑,实现废气达标排放,将排放标准提高到超低排放的水平,氮氧化物排放控制小于50 mg/Nm3。因此,本文重点讨论氢氧化铝焙烧炉NOX产生的机理、影响因素以及控制措施。

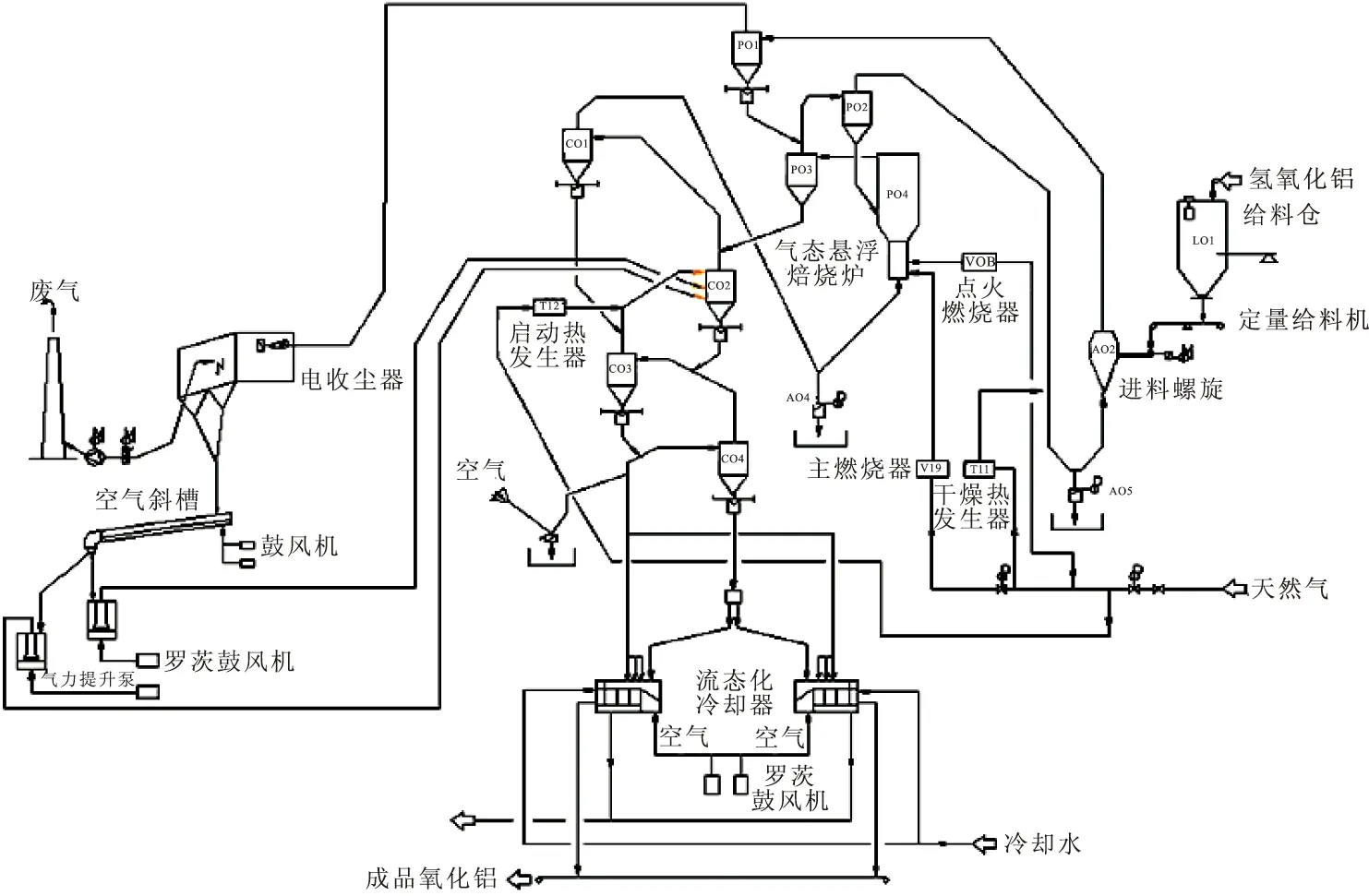

1 氢氧化铝焙烧炉的工艺流程

氢氧化铝焙烧过程是指通过外加热量烘干氢氧化铝附着水,脱除结晶水,完成晶型转换等,以满足冶金级产品的要求(工艺流程如图1所示),氢氧化铝气态悬浮焙烧炉主要由四部分组成:

图1 氢氧化铝焙烧炉工艺流程图

(1)干燥和预热/预焙烧(PO1、PO2);

(2)焙烧炉(PO4)和焙烧旋风分离器(PO3);

(3)用空气直接冷却回收氧化铝热量的四级旋风冷却器(CO1~CO4);

(4)用水间接冷却回收氧化铝热量的流态化冷却器(KO1、KO2)。

具体焙烧反应的化学方程式如下:

预焙烧:

Al2O3·3H2O+Heat⟹Al2O3·xH2O+(3-x)H2O

焙烧:

Al2O3·xH2O+Heat⟹γ-Al2O3+Al2O3·(x-y)H2O+yH2O

α-Al2O3生成:

γ-Al2O3⟹α-Al2O3+Heat

2 氢氧化铝焙烧过程NOX产生的机理及影响因素

2.1 NOX的类型及产生机理

氮氧化物的形成机理分为热力型、燃料型和快速型三种。

(1)燃料型NOX形成原理:

燃料型NOx的生成可用下式表示:

(2)快速型NOx形成原理:

快速型NOx的生成可由以下式子表示:

CH+N2→HCN+N

HCN+O(O2,OH)→NO+H2(H)+CO

(3)热力型NOx形成原理:

热力型NOx形成可用下式表示:

O2+N→2O+N,O+N2→NO+N,N+O2→NO+O

在高温下总生成式为:

N2+O2→2O,NO+0.5O2→NO2

2.2 氢氧化铝焙烧过程NOX产生的影响因素

氢氧化铝焙烧过程中生成的氮氧化物为热力型和燃料型,其中又以热力型占主导。影响热力型NOX生成量的主要因素包括燃烧温度、氧气浓度和反应时间。其中焙烧区域的温度对热力型NOX的生成影响最大;系统中的过剩空气量影响氧气浓度,影响次之;焙烧过程时间短且难以控制,影响可以忽略。

3 氢氧化铝焙烧过程控制NOX含量的措施

氢氧化铝焙烧炉运行过程中对NOX的产生起决定性的作用的是燃烧区域的温度以及过剩空气量,以下将从这两个角度进行分析,找到从源头上降低氢氧化铝焙烧炉NOX产生量的相应措施。

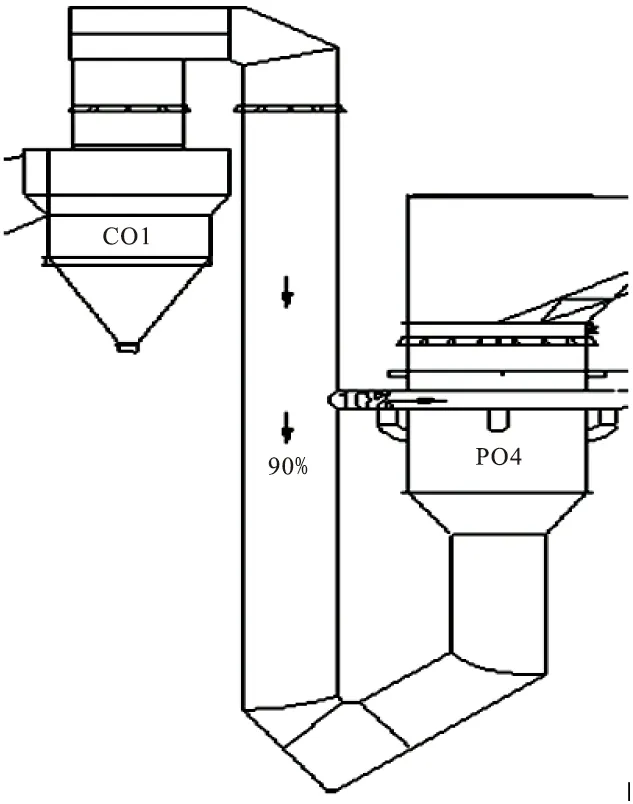

3.1 分级燃烧技术

分级燃烧技术,即燃烧所需助燃空气和燃料在燃烧过程的不同部位进入参加燃烧,从而抑制NOx生成。分级燃烧分为空气分级和燃料分级两种,其中空气分级是目前最为普遍的低NOx燃烧技术,空气通过分次供入燃烧区与燃料混合,在保证总体空气过剩系数不变的前提下,使燃料经历“富燃料燃烧”和“富氧燃尽”两个阶段,以实现总体NOx排放量大幅下降的燃烧控制技术。

从CO1(一级旋风冷却器)出口管道引出约10%助燃空气,通过系统负压引至PO4燃烧区域的上部,并于连接管道上设置高温调节阀;其余90%助燃空气沿着CO1出口管到达V19区域(主燃烧器),为氢氧化铝焙烧炉的燃烧区域,温度最高。通过这种方式,在V19主燃烧区域形成“富燃料燃烧”,氧气浓度较低,燃料处于过剩,燃料的燃烧速度和温度都比正常过氧燃烧要低,从而抑制了热力型NOx的生成,同时由于不能完全燃烧,部分中间产物如HCN和NH3会将部分已生成的NOx还原成N2,从而使燃料型NOx的排放也有所减少。根据系统的配置,尽可能将助燃空气在PO4炉体(V19燃烧区域以上)均布,形成“富氧燃尽”,此时氧气处于过剩状态,但由于此区域燃烧烟气已经与来自PO2的氢氧化铝物料接触,温度已经降低至1000 ℃左右,新生成的NOx量十分有限,因此总体上NOx的排放量明显减少。

在生产过程中应缓慢调节高温阀的开度,调节高温阀时,必须严密观察PO2出口,氧含量控制在2%左右,保证系统的安全稳定运行。其流程如图2所示。

图2 分级燃烧流程

3.2 低温焙烧技术

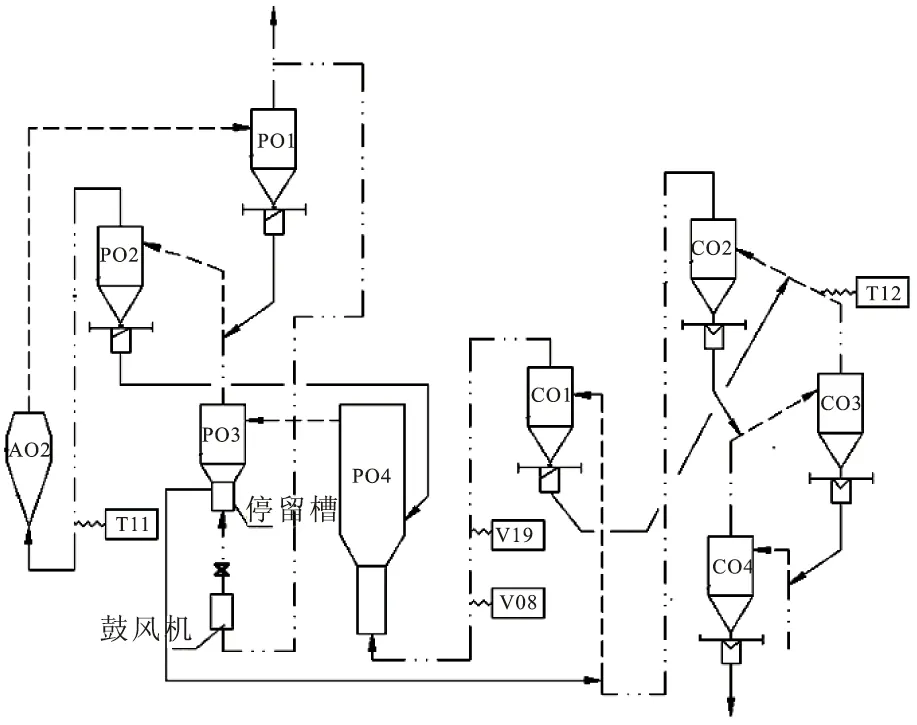

3.2.1 氢氧化铝焙烧增设停留槽的工艺流程

目前,国内焙烧氢氧化铝广泛使用的气态悬浮焙烧炉,焙烧温度为1050~1200 ℃,焙烧温度高导致焙烧系统散热损失、废气和成品带走热量均较高,降低了焙烧系统的热利用效率,生产运行成本高。采用延长焙烧时间,降低焙烧温度的方法可以部分解决上述问题,其流程如图3所示。

图3 增设停留槽的焙烧工艺流程

焙烧炉出来的成品氧化铝经焙烧旋风分离器进入停留槽中,在停留槽中停留的同时,由鼓风机加压产生的流化风进入停留槽,使固体物料呈流化状态;停留槽设置在焙烧旋风分离器的底部,焙烧炉出来的成品氧化铝在停留槽中停留几分钟后以溢流的方式进入冷却系统(CO1-CO4)。从而在降低焙烧温度的前提下保证产品质量(晶型、比表面积和灼减)。由于增加了停留槽可使主炉温度控制在低于980 ℃下运行,节约燃料用量,降低热耗及运行成本,同时降低NOx的产生量。

3.2.2 停留槽的结构形式

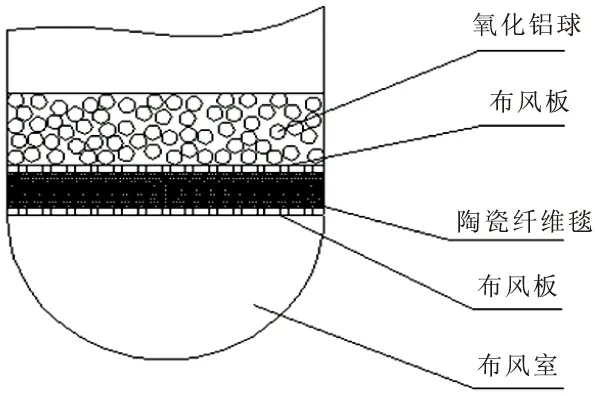

停留槽的主要功能是延长高温停留时间,其具体时间可根据产品质量的要求来控制。流化空气由停留槽底部进入布风室,经气体分布板均匀的进入流化床内,确保氧化铝处于流化状态,其结构如图4所示。停留槽也可与旋风分离器PO3根据氢氧化铝焙烧炉的系统配置进行一体化设计或分体设计,如图5所示。

图4 停留槽结构形式

图5 停留槽在氢氧化铝焙烧炉中的配置

3.3 控制系统过剩空气量

氢氧化铝焙烧炉为全系统负压操作,CO4新风入口的空气作为冷却系统的冷却介质,经预热后作为助燃空气。CO4新风入口进风为系统运行必备风源,烟气中的氧含量越低,过剩空气量越少,越有助于控制NOX含量,但同时保证一定的空气富裕量以保证系统的安全稳定运行。因此在正常工作状态下根据系统运行工况,将PO2出口氧含量控制在经验数值2%左右,以获得较好的生产运行效果。

4 结 论

本文针对氢氧化铝焙烧炉NOX产生的机理进行了研究与分析,根据氢氧化铝焙烧炉的生产工艺流程与操作特点,提出了从源头上降低NOX产生量的有效措施,包括生产操作中的注意事项、氢氧化铝焙烧过程的分级燃烧技术以及低温焙烧技术。通过上述措施,不仅从源头控制降低NOX产生量,同时可以降低氢氧化铝焙烧炉烟气脱硝工艺流程(尿素及催化剂用量)的运行成本。