基于脆弱性分析的轨道交通装备产业链优化升级策略研究

兰玉贞,刘 畅,周建勤

(1.中车青岛四方机车车辆股份有限公司,山东 青岛 266111;2.北京交通大学 经济管理学院,北京 100044)

0 引言

目前,我国经济正处于新旧动能加快转换的关键阶段,作为制造强国建设重点领域之一的轨道交通装备产业同样面临着新旧动能转换的内在需求。当前,我国轨道交通装备制造业具有规模经济效应明显、配套企业数量多、龙头企业作用显著等特点[1]。伴随着产业规模的扩大,我国轨道交通装备产业正处于由大到强的发展过程中,突发事件对产业发展进程的影响成为不可忽视的问题,因此从脆弱性的视角研究产业链优化升级策略,是保障产业持续高质量发展的必然需求。

轨道交通装备产业链的研究受到了学者的广泛关注。王志玲等[2]围绕“产业链+创新链”,绘制出“十三五”时期青岛市轨道交通装备的产业创新路线图;隋映辉[3]分析了青岛轨道交通产业的发展瓶颈,提出推动轨道交通产业可持续发展的政策建议;贺正楚等[4]从产业和企业2个角度提出轨道交通产业全产业链的内涵,并就我国高速铁路全产业链“走出去”提出了措施及建议;贺正楚[5]从全产业链视角提出中国先进轨道交通产业国际化发展策略。

脆弱性这一概念起源于对自然灾害的研究。1981年,Timmerman提出脆弱性的定义,即系统在面对突发事件时遭受损害的程度或可能性。脆弱性在生态、资源和灾害等学科领域受到广泛关注,如生态干旱脆弱性、水资源脆弱性、城市暴雨内涝灾害脆弱性等。近年来,脆弱性的应用已逐渐从自然科学领域向社会经济领域延伸,李峰等[6]定义了旅游产业脆弱性,随后从外部旅游环境脆弱和内部旅游结构脆弱2个方面,对我国旅游产业脆弱性进行综合测度;崔娟娟等[7]构建产业脆弱性评价指标体系,对江苏省装备制造业产业脆弱性进行评价;曹德等[8]分析了全产业链的产业韧性-脆弱性的形成机理,认为企业规模、技术密集度、交通成本和对外开放程度对轨道交通产业具有显著影响。

现有文献大多从资源禀赋、产业结构、技术创新等角度研究产业优化升级问题,如何有效识别产业发展中的关键制约因素,用脆弱性分析来研究产业优化升级策略,具有一定的研究价值。为此,从脆弱性分析的角度识别产业链上的薄弱环节,提出有针对性的改进措施,为轨道交通装备产业可持续运转、优化升级提供借鉴。

1 轨道交通装备产业发展状况

1.1 全球轨道交通装备产业概况

从市场规模来看,轨道交通装备行业市场竞争激烈,寡头竞争趋势显著。2020年全球轨道交通市场80%以上的市场份额被中国、加拿大、法国、德国企业占据,其中,中国中车股份有限公司(以下简称“中国中车”) 市场份额最大,占53%,加拿大庞巴迪公司、法国阿尔斯通有限公司、德国西门子公司紧随其后,市场份额占比分别为11%,10%和8%。

目前,我国轨道交通装备产业已经形成了完备的制造体系,囊括研发设计、装备制造、运营维护和检修服务等一系列环节,特别是近十年来在高速动车组、城轨地铁、重载货车等领域取得了举世瞩目的成就,全行业呈现持续上升趋势,整体发展态势良好。2016—2020年我国轨道交通装备市场规模如图1所示。2020年轨道交通装备产业市场规模较2016年增长了87%;2020年铁路车辆及动车组制造业市场规模与2016年相比,增加1 193.45亿元,增长51%。

1.2 我国轨道交通装备产业链概况

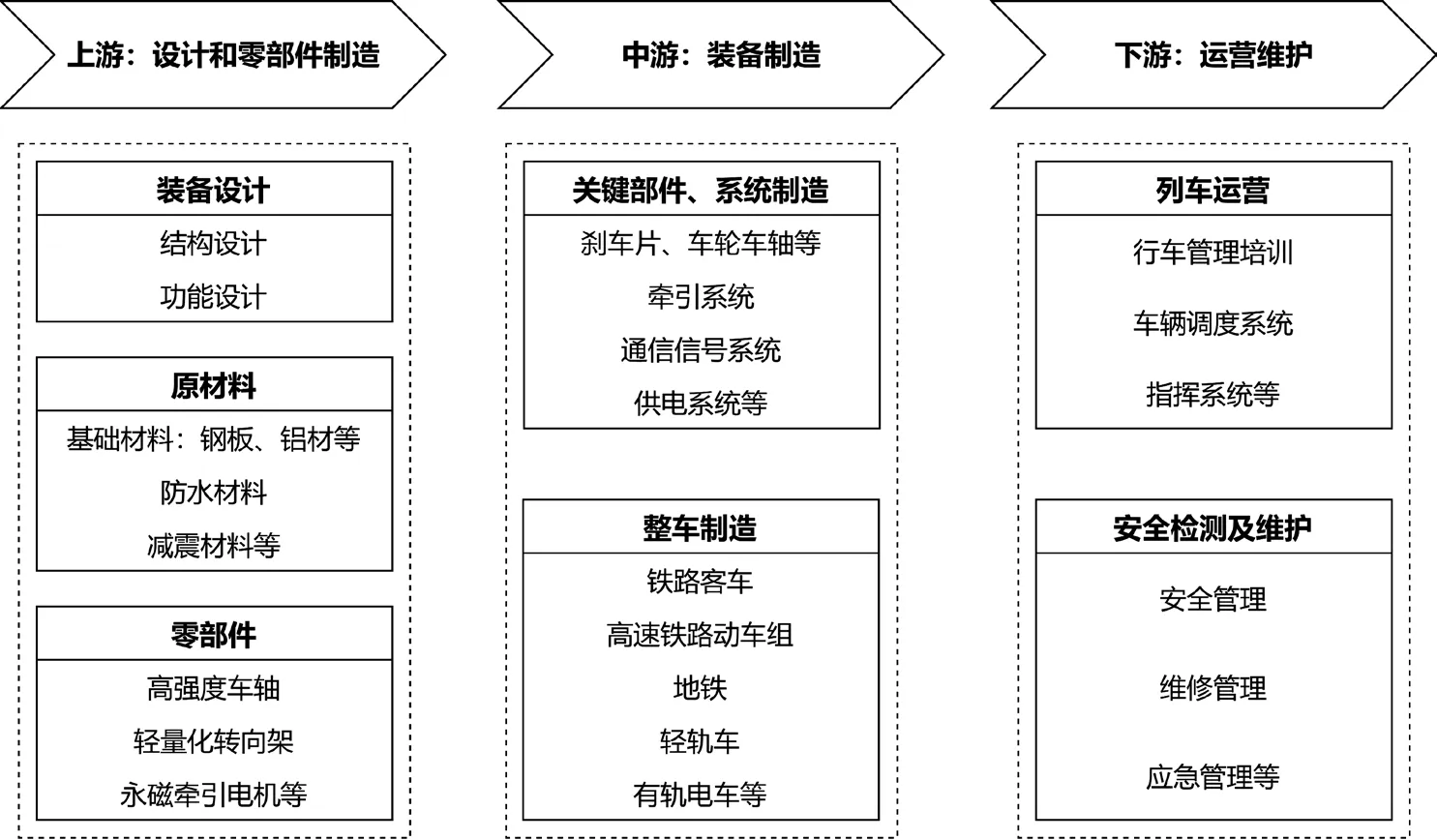

轨道交通装备产业链链条长,其中包含多个环节、涉及大量相关产业,彼此之间具有很强的内在关联性[5],任一环节都可能影响整体产业发展;同时,产业链的各个环节之间又具有独立性,每个环节都追求自身利益最大化,产业链各个环节并不必然保持协同。轨道交通装备产业链包括上、中、下游3个部分,设计及原材料生产企业位于产业链的上游,装备制造企业位于产业链的中游,运营维护企业位于产业链的下游。轨道交通装备产业链整体架构如图2所示。

图2 轨道交通装备产业链整体架构Fig.2 Framework of industrial chain of China’s rail transit equipment

产业链上游包括轨道交通设计、原材料供应以及基础零部件制造。其中,设计主要由全国各大设计院承担;原材料和基础零部件的生产商较多,市场竞争充分,可替代产品众多。

产业链中游包含关键零部件、系统制造以及整车制造,是整条产业链的核心环节。由于高技术壁垒,中游产业市场集中度高,企业具有较强的自主创新能力,国际竞争力强,如中国中车等。

产业链下游主要包括列车的运营、检测维护等服务企业,如中国国家铁路集团有限公司、各城市地铁运营公司等。随着我国市场经济体制的发展、企业改革的深化,轨道交通行业的对外开放程度不断提高,中外合资运维公司、混合所有制运维公司等新的市场主体也日渐增多,并表现出了很强的活力。

在整个产业链中,中游的装备制造环节居于核心地位,它将上、下游连接起来,且彼此之间相互作用:一方面,装备质量取决于产业链上游原材料、基础零部件的优劣以及研发设计水平;另一方面,装备质量又会对下游的装备维修成本起到决定性作用[9]。

1.3 我国轨道交通产业链重点环节存在的问题

(1) 技术研发设计的创新能力不足。目前我国轨道交通装备行业中研发设计的主体有科研院所、各大高校、企业的研发部门等,彼此各有优势,但由于合作动力匮乏、管理机制不健全等因素,大多处于孤岛状态,无法实现人才、先进技术等资源的整合,难以发挥优势互补的协同效应[9]。

(2) 关键系统制造技术有待进一步突破。目前我国在整车制造方面实力强劲,但还有部分领域的核心技术尚未完全掌握,如通信系统、供电系统,仍依赖于从国外引进相关技术或部件设备。这些技术环节通常存在高技术壁垒,少数企业掌握核心技术,市场集中度较高。

(3) 车辆检修与维护能力滞后。目前运营单位主要采取自主维修和委外维修相结合的方式,面临着一些现实问题,如备件供应周期长、部分部件或系统受国外技术制约、管理人才和经验欠缺等。

(4) 全产业链各环节发展不均衡,协同效应不显著。全产业链各环节的附加值呈现较强的“微笑曲线”特征,产业链上下游产生的经济效益高于中游[10]。轨道交通装备产业链分工程度高,各环节之间联系不够紧密,产业链上核心企业的汇聚能力较弱,无法对优势资源进行整合,这削弱了产业的协同效应。

(5) 产业链各环节专业人才供不应求。我国轨道交通装备产业发展的早期阶段大多依靠国外引进的技术和人才,国内专业人才的供给率较低。在我国轨道交通装备产业发展的过程中,一些企业培养和积累了一批人才,但随着轨道交通装备产业规模、国际化程度的提升,专业技术人才不足的问题仍将长期存在。

2 我国轨道交通装备产业链脆弱性分析

产业脆弱性是由于该产业对外部资源的依赖使得自身在面临外部环境变化时稳定性状态遭到破坏、应对能力不足导致整个产业不稳定而积累的风险状态[7]。当前,我国轨道交通装备产业集聚程度普遍较低[11],各环节间的独立性较强,导致各环节主体在进行决策时倾向于自身利益而非整体利益的最大化,不利于产业链的高效运转和平稳发展。我国轨道交通装备产业链的脆弱性主要体现在以下方面。

2.1 创新脆弱性

轨道交通装备产业属于技术密集型产业,创新能力是影响产业优化升级的核心因素之一。目前已有多位学者通过实证数据验证了提高创新能力对于全产业链发展的促进作用[8,12]。自国产化政策实施以来,我国在车辆系统、整车制造等方面已处于世界领先水平。但与国外老牌轨道交通装备制造企业相比,我国企业主要依靠政府投资和需求引导来进行技术研发,自主创新的能力不强、动力不足,专利数量较少;部分关键零部件及设备仍依赖国外进口,尤其是关键核心软件及服务,如制造执行系统(MES)软件、产品生命周期管理(PLM)软件,自主化率相对较低。在城市轨道交通装备的信号系统和制动系统领域,国外企业、国外企业的国内独资公司和中外合资公司的市场占有率在70%左右。

2.2 结构脆弱性

目前我国轨道交通装备产业链的各个环节缺乏紧密联系,尽管产业链上的核心企业规模很大,集成创新和产品制造能力强,但综合性实力较弱,导致辐射带动作用不足,无法对分散在不同环节的资金、技术、人才等优质资源进行有效整合,全产业链的协同发展能力弱。以株洲轨道交通装备产业为例,本地配套企业普遍规模偏小,同一类产品往往需要3 ~ 4家企业配套,这增加了核心制造企业的协调难度,难以实现先进技术和设备的共享。

我国轨道交通装备产业链上、中、下游的产业完备程度不一致。中游环节对资金投入、技术水平要求高,企业数量少,制造能力强。产业链上、下游中小企业偏多,市场竞争激烈,产品研发低水平重复,市场上价格竞争过度,超前技术研发不足,造就一批 “高、精、特、专” 优质企业的市场氛围尚未形成。

2.3 人才脆弱性

轨道交通装备产业链具有链条长、环节多、专业性强等特征,因此对劳动力的数量及知识技术水平都有着较高的要求。随着产业的快速发展,我国轨道交通装备产业人才培养和需求之间的矛盾日益尖锐。专业人才不足,造成企业管理水平低下,企业难以有效应对纷繁复杂的市场环境。

从人才结构来看,我国轨道交通装备产业人力资源结构单一,一般性生产人员相对过剩,而专业技术人才和综合型人才匮乏。2019—2020 年度中国城市轨道交通协会统计数据表明,我国轨道交通装备产业一般性生产人员占比较高,从事产品设计、制造工艺、检验检测和调试等骨干技术人员占比为7.7%;技能操作人员中高技能人才比例过低,结构不合理,技师及以上的比例仅为1.9%。另外,轨道交通装备企业大多远离中心城市或者中心城区,教育、医疗、住房、生活休闲等配套设施及服务相对滞后,对高端人才的吸引力不够强,甚至造成了部分既有人才的流失。

3 推动轨道交通装备产业链优化升级的策略

3.1 推进开放合作,扭转产业链技术创新脆弱性

整合国内,产学研用相结合,充分发挥高校、科研院所的智力优势。建立并完善国家级研发基地,实现创新资源的高度集聚,加快产业链链条上各个产业环节的技术升级。2008年成立的高速铁路自主创新公共平台是由国家科学技术部、原铁道部牵头,整合全国的科技资源,吸纳了25所大学、11家高水平研究院所参与,形成了官产学研结合的协同创新系统[4]。这一联合行动计划自实施以来,取得了重大进展,研制开发的具有完全自主知识产权的380 km/h新一代高速动车组达到世界领先水平。推动整车制造企业、配套企业、高校、科研院所依托这些科学研究与产业创新平台展开合作,企业提出痛点问题,高校主攻基础研究,科研院所强化应用基础研究,产业链主导企业聚焦应用研究与技术集成,形成产业链可持续创新的良好局面。

面向海外,重视与德国、法国等技术强国之间的合作创新,将技术引进与自主创新相结合,在消化吸收的基础上提高技术创新能力。中车株洲电力机车有限公司、株洲中车时代电气股份有限公司等国内企业通过与德国西门子公司、加拿大庞巴迪公司、日本三菱重工集团公司等国际企业合作,显著提升了自身的技术创新能力。类似的举措值得进一步推广与实施,并行推进不同技术路线的产品创新。

3.2 强化产业集群,扭转产业链结构脆弱性

近年来,国家发布的《中国制造2025》《“十三五”国家战略性新兴产业发展规划》等政策文件推动了轨道交通装备等先进制造业向产业集群发展,加强了原创技术策源地的打造和现代产业链链长制的建设,以及全产业生态建设。

结合产业园区打造产业集群,需要加快建设以整车制造能力强、研发实力雄厚的中游大型企业为核心,上下游配套中小微企业围绕核心企业分布的产业集群[12],提升产业链的本地化协作配套能力;同时,核心企业应发挥辐射带动作用,引导中小企业实现技术进步和持续发展,鼓励产业链主导企业优选配套企业,提供技术支持和方向引导,吸纳配套企业参与产品早期研发,签订长期订单,推动配套企业向“高、精、特、专”方向发展。

兼并重组打造产业集群,需要重视轨道交通装备产业链上各方资源的整合,包括企业间的合并以及产业链内部的横向、纵向整合。2015 年,“中国南车”与“中国北车”合并为“中国中车”,目前在全球市场竞争中处于领先地位。借助产业整合,突破产业链的结构脆弱性,提高产业整体竞争力。

国际化发展打造产业集群,需要重视轨道交通装备产业链的全球化布局和可持续发展,拓展产业链的地理区域,优化产业链地理空间分布、市场需求时间分布和产品需求层次分布。“一带一路”沿线国家对基础设施建设和互联互通有着迫切的需求,我国轨道交通装备企业应抓住这一契机,积极开拓海外市场,整合、组建跨国经营、全球领先的轨道交通装备企业集团,在全球市场竞争格局中壮大中国力量。近年来,中国铁路“走出去”项目遍布世界各大洲,位于东非的亚吉铁路在建设过程中使用的标准和技术装备以及建成后的运营服务完全由中国企业提供,是中国企业在海外建设的第一条全产业链“走出去”的铁路。鼓励、推动我国有实力的轨道交通装备企业与国外先进企业共担国际轨道交通项目,积极参与乃至主导该产业的国际分工与合作,进一步提升我国企业在全球产业价值链中的影响力。

3.3 培养和引进专业人才,扭转产业链人才脆弱性

企业是人才培养的主导者,应将人力资源开发及培养作为重点。一是加强校企间合作,定制化定向培养,提升人才培养质量及效率;二是在企业内部加大岗位培训力度,建立专业研究研发中心,提高研发投入,设置合理的创新激励制度,为技术人员创造良好的研发环境。企业主导的人才培养,既要重视应用型人才培养以解决当前的技术与管理问题,也要重视培养基础研究和应用基础研究人才。企业引进急需的高端人才,可以采用项目合作或者科研基金等方式“聘用”高校、研究机构的人才。

引进人才是地方政府、产业园区和企业的共同责任。地方政府和产业园区应结合当地政策,制定针对性的措施解决住房、教育、医疗等配套服务滞后的问题,全方位吸引并留住人才,破解我国轨道交通装备产业链的人才脆弱性,为产业链的升级发展提供智力支持。

4 结束语

运用脆弱性相关理论,结合产业链关键环节上存在的问题,分析轨道交通装备产业链的创新脆弱性、结构脆弱性、人才脆弱性,基于全产业链视角,从提高技术创新能力、提升协同发展能力、培养专业人才3个维度为缓解我国轨道交通装备产业链脆弱性提供对策建议。从产业链脆弱性角度出发,识别风险,确保全产业链的稳定升级,对促进轨道交通装备产业高质量发展具有重要意义。研究对我国轨道交通装备产业的脆弱性进行了定性分析,未来可收集实际数据,进一步探究影响轨道交通装备产业链脆弱的因素,并用定量研究方法评估各个因素的影响程度,以期形成更有针对性的策略与措施。