掺纤维分层胶结充填体力学强度特性试验

王喜婵,郭忠林,孙 伟

(1.昆明理工大学 国土资源工程学院,昆明 650093;2.云南省中-德蓝色矿山与特殊地下空间开发利用重点实验室,昆明 650093)

伴随着矿井开采深度的增加,因开采过程中复杂环境的影响,深部开采灾害时有发生[1-2],而充填采矿方法越来越多的被应用到深井开采中,以解决深部开采安全问题。在深井充填过程中,充填体的力学性能成为了工程技术及科研人员非常关心的问题。充填体的力学性能受多种因素影响,比如胶凝材料、灰砂比、外加剂等[3-6]。在井下充填过程中充填体内不可避免的会形成分层接触面,劣化了充填体的整体稳定性。汪杰[1]以分层胶结充填体为研究对象,采用室内实验、理论推导和数值模拟等手段,对分层胶结充填体破坏模式、损伤演化特征及强度模型进行深入研究。在混凝土领域,越来越多学者开始研究使用纤维增强技术改善混凝土的强度、稳定性及延展性[7-8],通过此类研究,发现纤维能够有效的阻止混凝土裂缝的发展,提高混凝土的抗压强度,有利于提高混凝土的整体稳定性[9-11]。林艳杰等[12]通过混凝土中加入不同掺量聚丙烯纤维,得出聚丙烯纤维能大幅提高混凝土的破坏形态,改善轻骨料混凝土的脆性。在充填领域相关学者借鉴纤维混凝土的研究成果,开展了添加纤维增强充填体力学特性相关研究。薛改利[2]从宏观角度研究了掺纤维尾砂充填体的抗压力学特性,揭示了纤维增强作用机理。徐文彬[3]针对聚丙烯纤维掺量、长度及矿渣掺量这三种因素对尾砂胶结充填体力学及流动性能的影响,借助扫描电子显微镜(SEM)揭示了纤维对充填体力学性能的作用机理。

本文选取聚丙烯纤维、玻璃纤维、聚丙烯腈纤维三种不同纤维,研究纤维类型、充填体分层特征及养护时间对充填体单轴抗压强度的影响规律,并运用SEM对破坏后的充填体中纤维分布、水化产物与砂粒等微观结构进行分析。

1 试验

1.1 试验材料

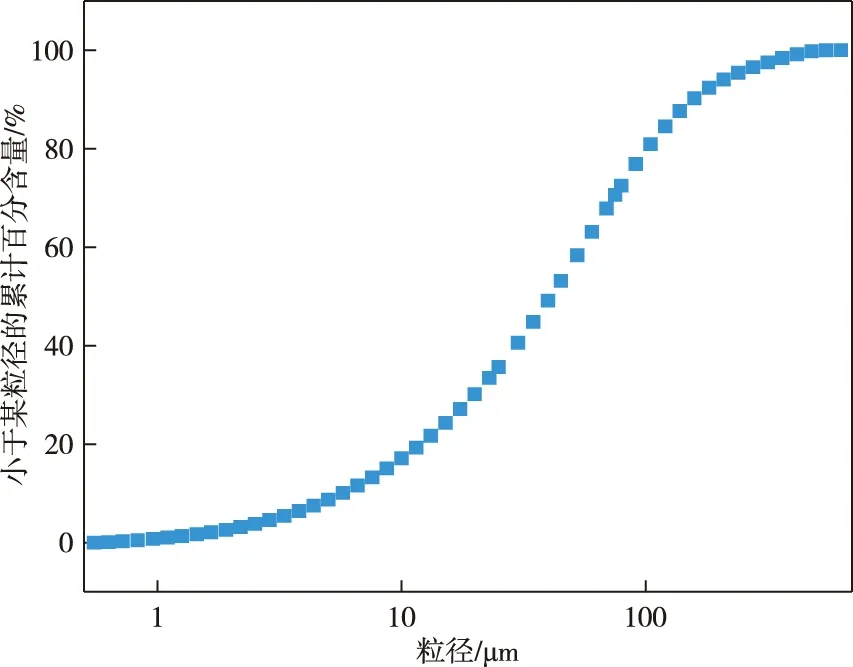

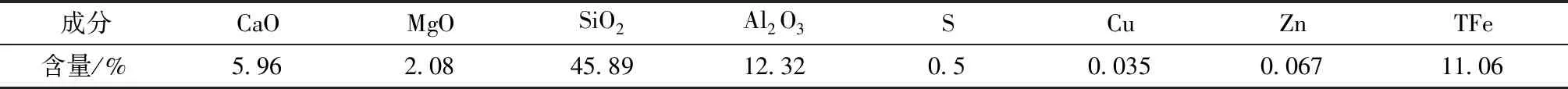

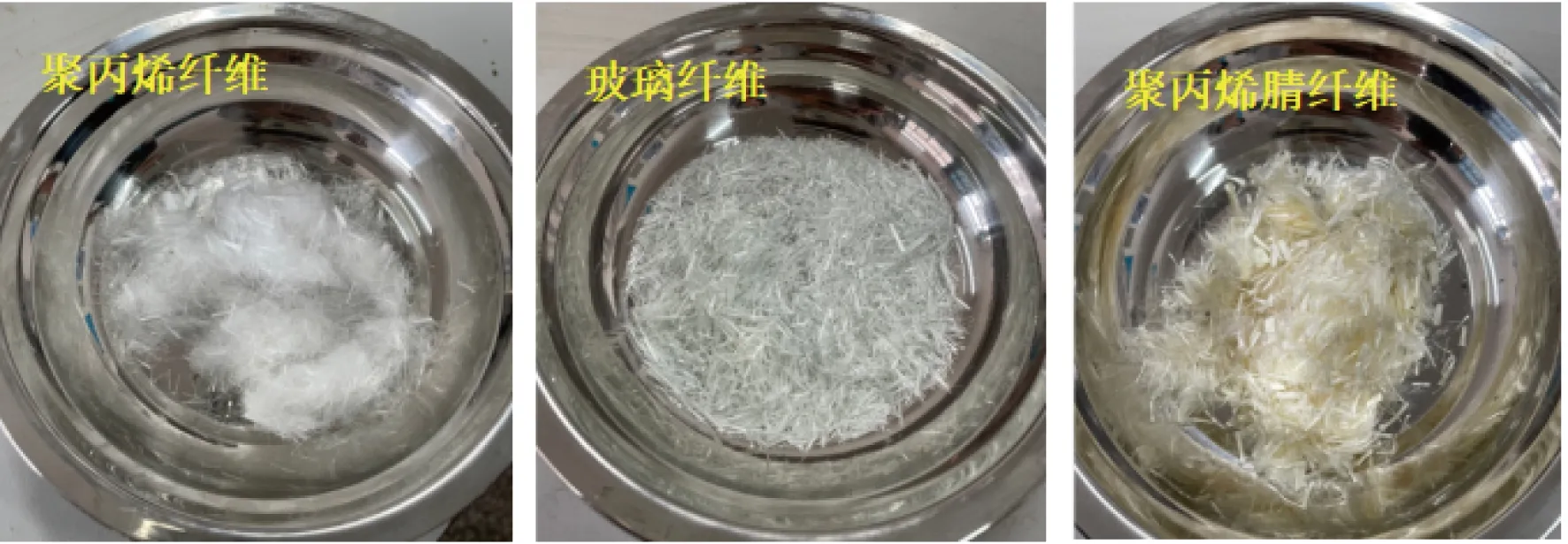

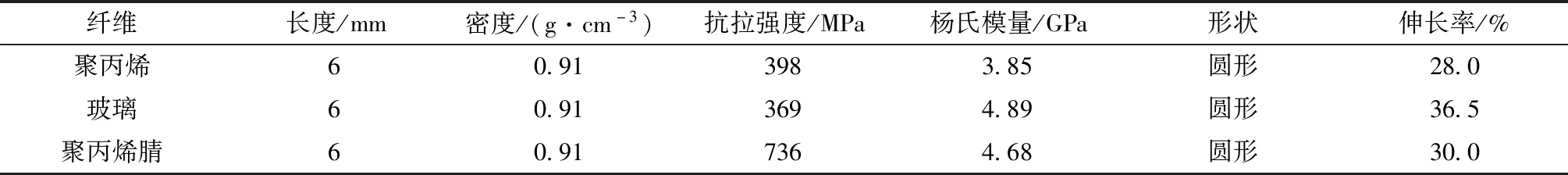

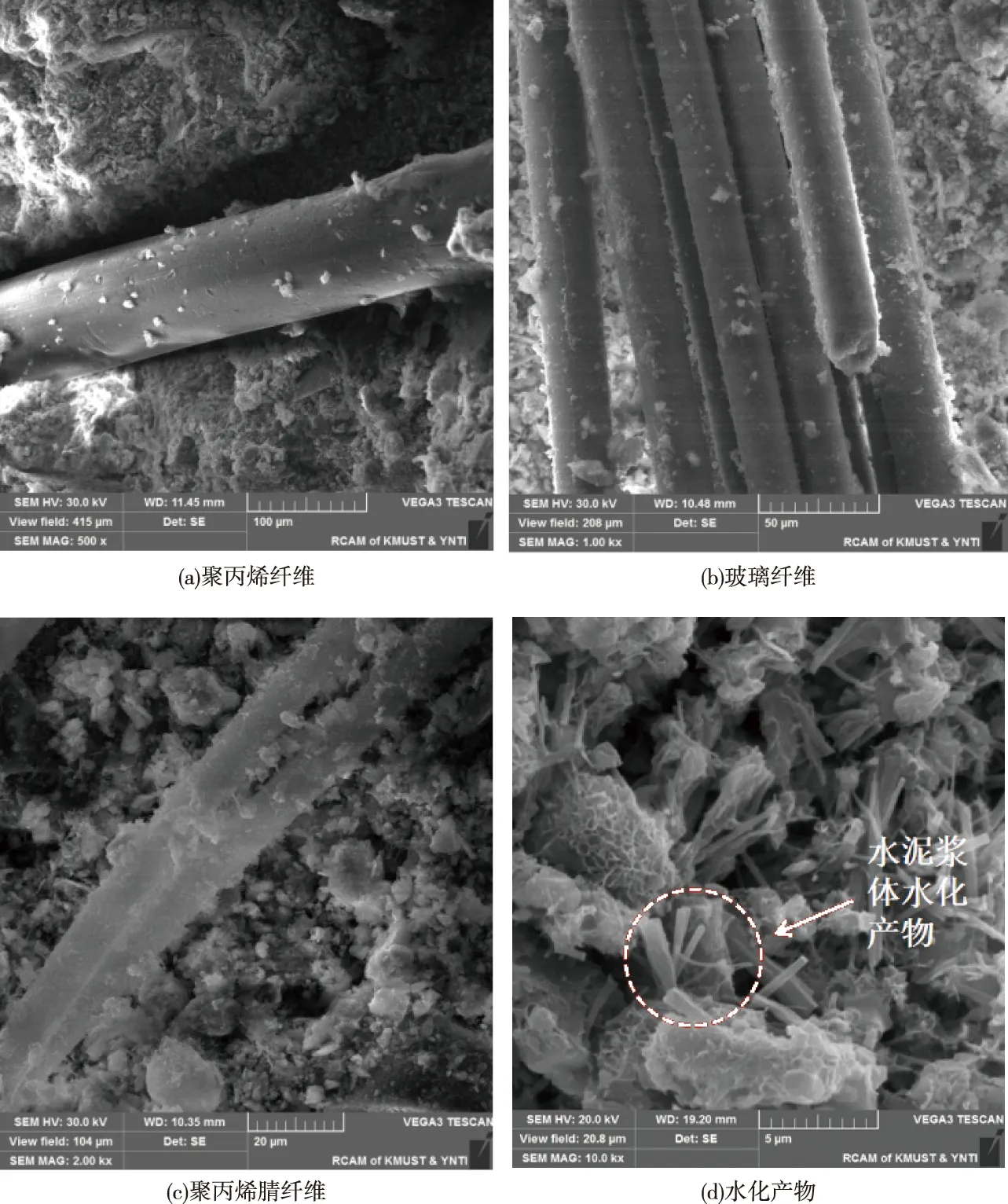

试验所用尾砂取自云南省某金属矿,尾砂粒级组成如图1所示,化学成分见表1。尾砂中-74 μm含量为70.15%,-20 μm的细颗粒含量为30.15%,平均粒径为40.93 μm。采用PC32.5矿渣-硅酸盐复合水泥作为胶凝材料。试验选用三种纤维:聚丙烯纤维、玻璃纤维、聚丙烯腈纤维,三种纤维形貌见图2。纤维长度为6 mm,掺纤量为0.9%(占灰砂总重量的0.9%)。纤维物理参数见表2。

图1 尾砂粒级组成曲线Fig.1 Particle size distribution curve of tailings

表1 尾砂化学成分Table 1 Chemical composition of tailings

图2 三种不同纤维Fig.2 Schematic diagram of three different fibers

表2 纤维物理参数Table 2 Physical parameters of fibers

1.2 试验方案

空场嗣后充填采矿法的采场高度一般为30~60 m,采场充填体体积达到数万立方米。目前,国内充填能力一般为60~150 m3/h,如此巨大的采空区无法在短时间内一次充填完毕,同时受到充填能力和充填工艺的制约,大型矿山通常采用多次充填将采空区填满。纤维对充填体强度的影响,主要原因在于纤维对充填体内部水化产物的黏结作用,而充填次数影响水化产物的形成。

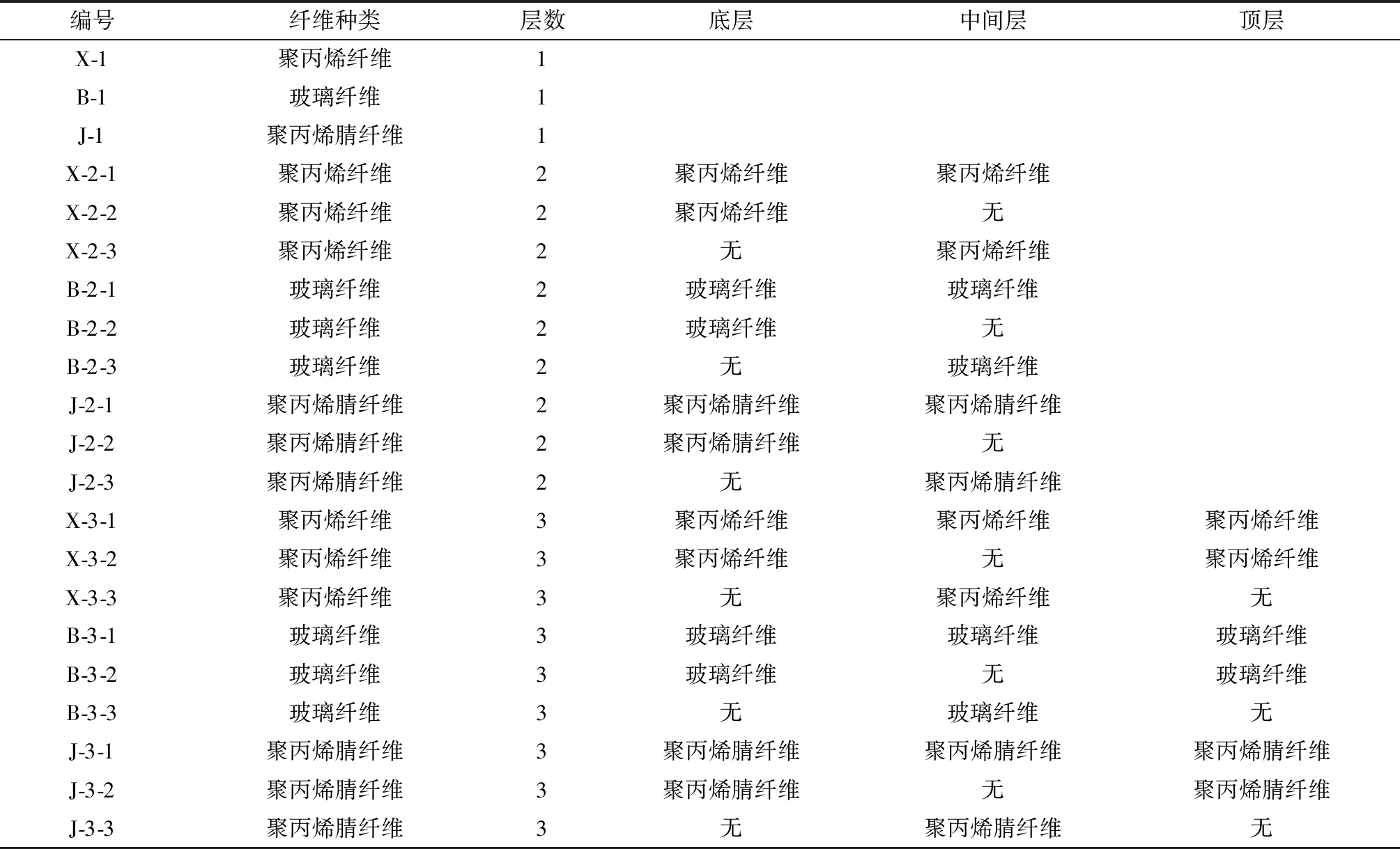

本次试验主要研究不同分层条件下、不同种类纤维对充填体力学特性影响规律。试验中充填体试件分为无分层、两分层、三分层三种形式,充填料浆质量浓度均为68%、灰砂比为1∶6。试验中分别将聚丙烯纤维、玻璃纤维、聚丙烯腈纤维用X、B、XJ代替,N代表料浆浓度68%,灰砂比1∶6的尾砂胶结充填体。充填试件浇筑方案如图3所示,纤维添加方式如表3所示。

图3 充填试件浇筑方案示意图Fig.3 Schematic diagram of filling body specimen

表3 掺纤维试验设计方案Table 3 Experimental design scheme of three-layered fiber-filled test piece

如图4所示,采用Φ50 mm×100 mm圆柱体模具,分别制备普通充填体试件和掺纤维充填体试件。设定料浆质量浓度为68%、灰砂比1∶6、养护龄期为3和28 d、纤维掺量为0.9%。将纤维、尾砂和水泥进行3 min“干拌”,按照配合比参数加水后进行3 min“湿拌”,使纤维、水泥和尾砂搅拌均匀,再将料浆倒入圆柱体模具中,试件脱模后放置养护箱内养护至3和28 d龄期,采用EM1.305-2微机控制电子抗压抗折试验机进行充填体试件单轴抗压强度测试。

图4 试验流程图Fig.4 Experimental flowchart

2 试验结果与分析

2.1 试验结果

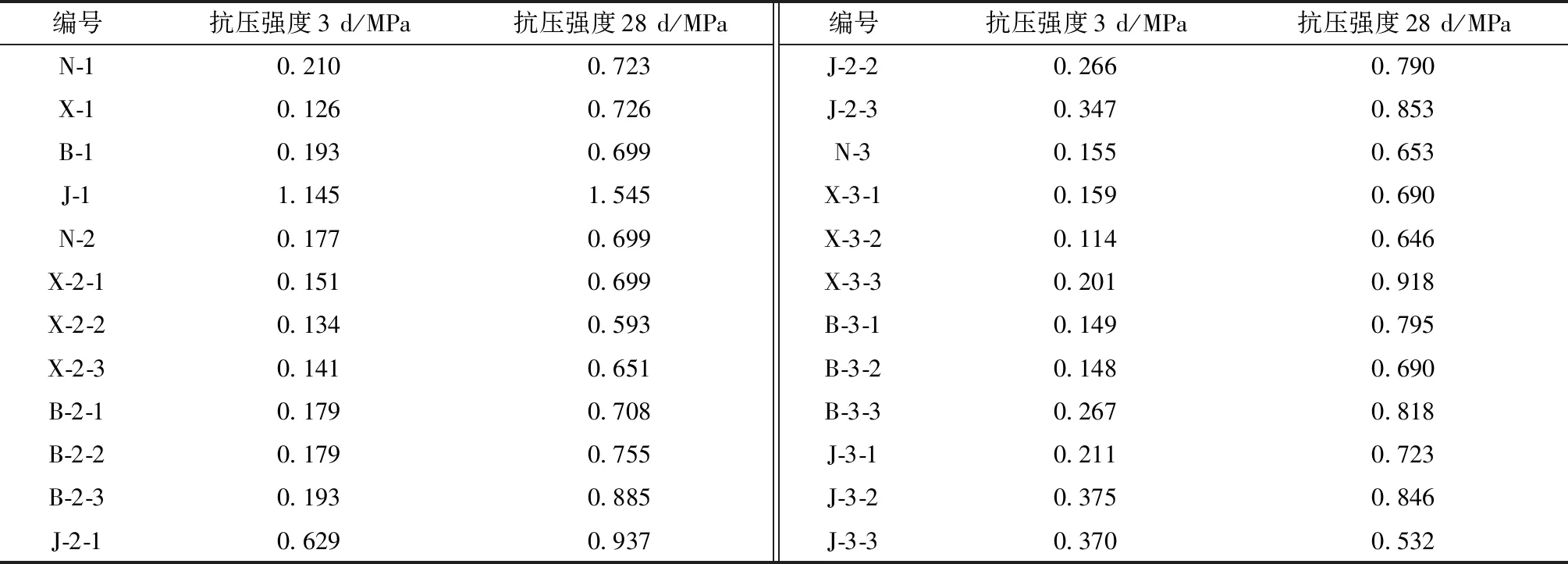

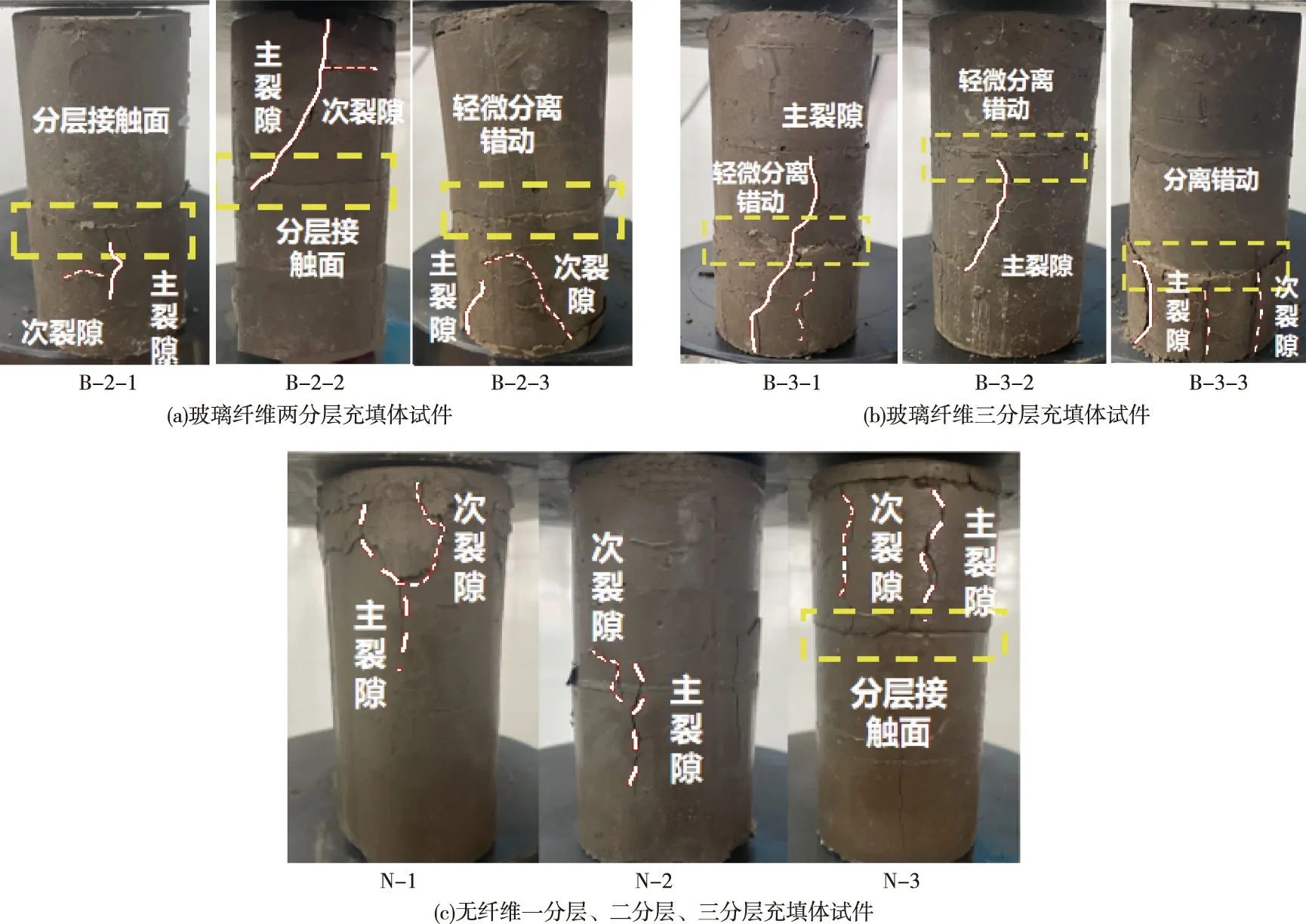

24组配合比充填体试件单轴抗压强度测试结果如表4所示。由表4可知,在未添加纤维时,随着充填体内分层数的增加,充填体单轴抗压强度逐渐降低,28 d单轴抗压强度一分层时的0.723 MPa降低至三分层时的0.653 MPa。在添加纤维后,在一定程度上改善了分层充填体的力学性能,不同纤维对分层充填体单轴抗压强度影响存在一定差异。

表4 充填体试件单轴抗压强度Table 4 Uniaxial compressive strength of filling body specimen

2.2 结果分析

2.2.1 分层对充填体力学强度影响

由图5(a)可知,在无纤维添加时,3 d充填体单轴抗压强度由无分层的0.211 MPa降低至三分层的0.155 MPa,28 d充填体单轴抗压强度由无分层的0.726 MPa降低至三分层的0.653 MPa。由图5(b)可知,添加纤维后充填体强度与未添加纤维时具有一定的增加,不同纤维类型对强度影响不同。在添加聚丙烯腈纤维充填体试件中,未分层充填体3、28 d单轴抗压强度分别达到1.145和1.545 MPa,当分层数增加至2层时,3、28 d单轴抗压强度分别降低至0.629和0.937 MPa。当分层数增加至3分层时,3 d单轴抗压强度降低显著,为0.211 MPa,28 d单轴抗压强度降幅较小,为0.723 MPa。因此,在相同灰砂比时,掺聚丙烯腈纤维及无纤维添加时充填体试样单轴抗压强度均随分层数的增加而降低。

图5 不同分层充填体单轴抗压强度Fig.5 Uniaxial compressive strength of different layered filling bodies

2.2.2 纤维类型对充填体力学强度影响

图6为不同纤维类型对两分层充填体3和28 d单轴抗压强度影响关系曲线,X轴为两分层充填体浇筑种类(标号1为含纤维层,标号0为不含纤维层)。由图6可知,添加聚丙烯腈纤维对更有力于分层充填体单轴抗压强度的提高,两分层28 d“1+1”中X-2-1占J-2-1的74.60%;B-2-1占J-2-1的75.56%。聚丙烯腈纤维对充填体有一定的强化效应,约束了裂缝的扩展,提高了其单轴抗压强度。

图6 三种不同纤维两分层充填体单轴抗压强度Fig.6 Uniaxial compressive strength of two-layered filling bodies with three different fibers

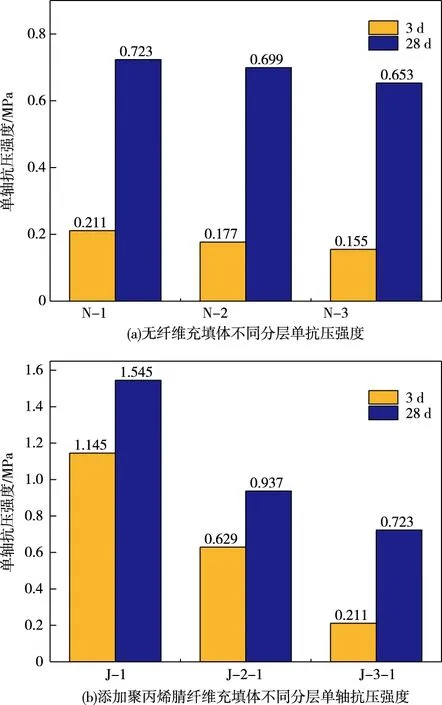

2.2.3 纤维分层充填体试件破坏形式

图7为充填体试件典型的破坏方式(以添加0.9%玻璃纤维为例),图7中实线为主裂隙,虚线为次生裂隙。如图7(a)所示,添加玻璃纤维两分层充填体试件在压缩过程中发生破坏,其中B-2-1充填体试件底层和顶层均添加了0.9%的玻璃纤维,在整个加载过程中,充填体底部随着荷载增大产生主裂隙,主裂隙细窄且较短。B-2-2充填体试件为底层添加0.9%玻璃纤维,顶层未添加纤维,在压缩过程中顶层出现主裂隙并延伸至试件底层,随着荷载增加主裂纹周围逐渐出现次裂隙。B-2-3充填体试件为底层没有添加纤维,顶层添加纤维,在加载后试件底部出现主裂隙。如图7(b)所示,添加玻璃纤维三分层充填体试件在压缩过程中产生不同程度的破坏,B-3-1充填体试件为顶层、中间层和底层均添加了0.9%的玻璃纤维,在荷载作用下三层均产生了轻微裂纹,而B-3-2与B-3-3只在未添加纤维的充填体分层出现了明显裂纹。未掺纤维的充填体在达到峰值荷载后,充填体试件迅速产生贯穿性裂缝,试件破坏失去承载能力,添加纤维的充填体在受压变形时,由于内部受纤维牵制,达到峰值荷载后继续加载未出现突然的压力降低,充填体人具有一定的承载能力。添加聚丙烯腈的充填体抗压能力最为优,其次为添加了聚丙烯纤维的充填体。

综上所述,纤维掺量对充填体的破坏方式影响显著,未掺纤维的试件表现为典型脆性张拉破坏。由图7(c)可知,未添加纤维的充填体试件表面在承载过程中出现明显的碎屑崩落现象,而添加纤维的充填试件只是在表面出现裂纹,有的伴有轻微鼓包,并未出现崩落等现象。在分层充填体中,添加纤维后充填体承载能力及破坏情况均要优于未添加纤维的充填体。

图7 不同分层充填体破坏模式Fig.7 Failure modes of different layered backfills

3 充填体微观结构分析

由图8(a)可知,放大至100 μm时,聚丙烯纤维表面完好无破损,聚丙烯纤维自身化学性质比较稳定,掺杂在充填料浆中不会发生化学反应。在充填体养护时,其中的水泥随着时间会发生一定程度的水化反应,养护时间越长水化反应越多,所以充填体的单轴抗压强度也随着养护时间的增加而增大,水泥和水通过养护生成了水化硅酸钙胶凝(C-S-H)、氢氧化钙(CH)和钙矾石(AFt)晶体等水化产物[11-12],这些水化产物附着在聚丙烯纤维以及尾砂颗粒表面,从充填体内部加强充填体单轴抗压强度。从养护初期,水泥开始产生水化产物,并且生成CH,随着养护时间的增加,氢氧化钙会对水化反应产生促进作用,使水化产物在充填体内部逐渐增多[13],大量的水化产物会不断生成可以填补充填体内部的空隙,使充填体内部空间结构更加紧密。

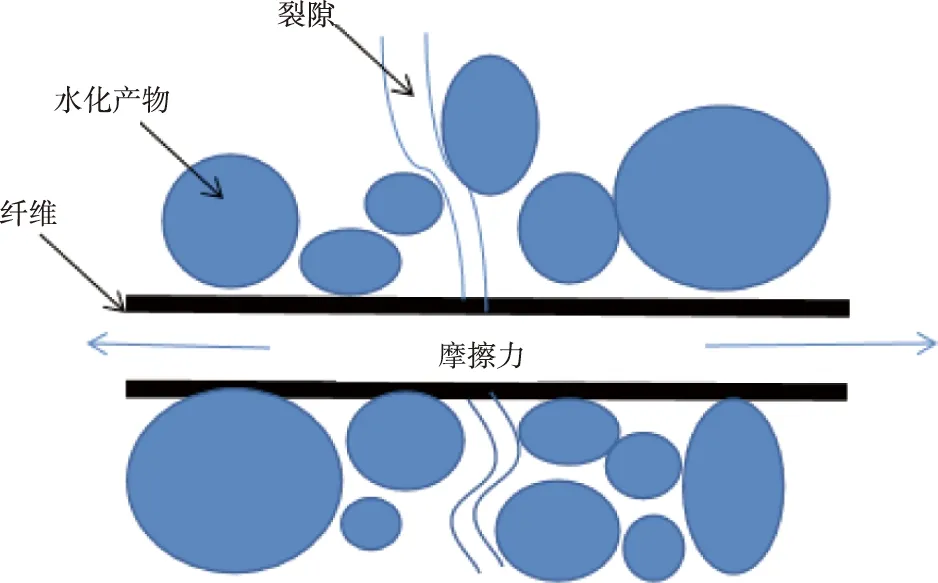

如图8(a)所示,聚丙烯纤维四周被团状水化产物以及尾砂颗粒紧密包裹,这个现象反应了聚丙烯纤维对充填体内部物质具有黏结作用。当适量纤维与尾砂、水泥混合后,分布在充填体内部,经过长时间的水化反应,与充填体内部水化产物以及尾砂颗粒黏结,多根纤维交错在一起,在充填体内部相互黏结,形成稳定的网状结构,从充填体内部提高其稳定性。如图8(a)~(c)所示,受压后聚丙烯纤维在充填体中保持完整,表面没有出现明显裂纹;而玻璃纤维受压后出现了不同程度的断裂;聚丙烯腈纤维表面也没有出现明显的裂纹,并且与四周的水化产物及尾砂颗粒结合紧密。从充填微观结构上分析,聚丙烯纤维和聚丙烯腈纤维在受压后能更好的保持内部稳定性。如图9所示,当充填体内部因外部压力产生内部裂纹时,由于水化产物和尾砂颗粒附着于纤维表面,与纤维表面产生摩擦力,从而延缓了裂缝向两边加速扩散,对充填体的破坏起到缓冲作用。

图8 纤维增强充填体微观结构形貌Fig.8 Microstructure and morphology of fiber-reinforced filling body

图9 纤维与尾砂-水泥基体界面力学作用示意图Fig.9 Schematic diagram of mechanical action of fiber and tailings-cement matrix interface

4 结论

本文通过单轴抗压强度试验,研究了纤维类型及分层数对充填体力学性能影响,得到以下主要结论:

1)未掺纤维的充填体为张拉破坏,掺纤维充填体受压膨胀呈现鼓状,整体裂而不断,保持较高的完整性。

2)充填体内分层面在一定程度上劣化了其力学性能,分层面的增多充填体单轴抗压强度逐渐减小。

3)通过对不同纤维和不同分层充填体单轴抗压强度分析可知,添加聚丙烯腈纤维更有利于充填力学性能的改善。

4)从微观的角度来说,纤维对充填体内部水化产物及尾砂颗粒起到了黏结作用,从充填体内部提高其稳定性。