氧化煤低温氧化特性及演化规律

陈荣芳郭志国张俊赵宇

江西理工大学资源与环境工程学院,江西赣州 341000

近年来伴随矿井开采强度的不断加大,采空区遗煤和漏风现象更为严重[1],以致煤自然发火更加频繁,每年损失的煤炭资源量超过2 亿吨[2]。 而煤炭又是我国经济发展过程中不可或缺的工业原料[3],为了节约煤炭资源,需要提高采出率,比较有效的方法是对近距离煤层群(厚煤层)实行分层开采、对老采空区浮煤进行复采以及重新开采启封的封闭火区。 然而,由于老采空区、启封火区的内部供氧突然增多,封闭状态下老采空区和火区系统保持的热力平衡状态遭到破坏,同时近距离煤层群开采有可能会引起邻近采空区贯通,使原采空区遗煤的漏风增大,从而导致这些区域的煤容易发生复燃(二次氧化)现象[4-5]。 因此,探明煤的复燃(二次氧化)机制,对于科学高效地防治煤复燃灾害的发生和发展,具有重要意义。

目前国内外诸多学者采用不同方法从不同角度研究了煤的复燃(二次氧化)特性及其机理。Liang 等[6]利用扫描电镜和红外光谱仪对近距离煤层开采采空区遗煤的二次氧化特性进行了研究。陆伟等[7]采用交叉点温度法对启封煤易复燃的问题进行了实验研究。 Deng 等[8-10]采用煤质分析、FTIR 傅里叶红外光谱分析和程序升温实验分别对原始煤样及其预氧化至临界温度的二次氧化煤样进行微观自燃特性研究。 马威[11]结合现场对复采工作面遗煤的自燃特性进行了宏观试验研究。 陆新晓等[12]采用程序升温和FTIR 傅里叶红外光谱分析研究了氧化煤复燃过程的自燃倾向性特征规律。 秦跃平等[13]利用升温氧化装置对同一煤样进行了2 次重复升温试验,结果表明重复低温氧化降低了煤的氧化能力。 这些研究推进了人们对煤复燃特性及其机理的探索进程;实际上,发生复燃的氧化煤是经过不同氧化程度的初次氧化形成的,或同等初次氧化程度是通过不同灭火条件形成的,但大多停留在某个程度氧化煤的复燃特征及其微观机制上面。

鉴于此,本文拟采用自主研制的煤自燃氧化程序升温实验装置,选取平煤八矿煤样,对不同氧化程度和不同防灭火条件形成的氧化煤的低温氧化特性及演变规律进行实验研究,测定得到不同氧化程度和不同防灭火条件形成的氧化煤低温氧化过程中耗氧速率、标志性气体(CO、CO2)产生率以及放热强度的变化规律,旨在为煤炭复燃灾害的预测、预防和复燃程度预报提供理论依据,进而助力实现“碳达峰、碳中和”目标。

1 实验系统及特征参数

1.1 实验系统

实验采用自主研制的煤自燃氧化程序升温测试系统,该实验系统主要由实验反应炉、供气系统、温度控制与监测采集系统和气体采集分析系统四部分组成,如图1 所示。

图1 煤自燃氧化程序升温测试系统示意图Fig.1 The temperature testing system of coal spontaneous combustion oxidation

1.2 特征参数

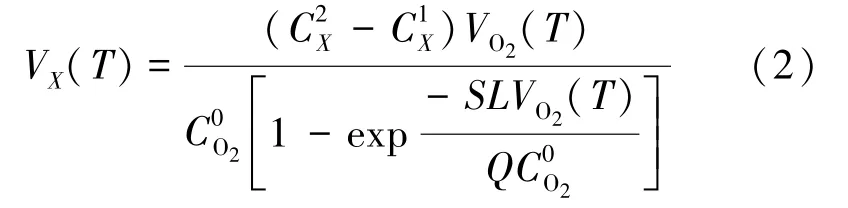

为深入掌握不同情形下的氧化煤低温氧化行为及演变规律,选取耗氧速率、标志性气体(CO、CO2)产生率以及放热强度3 个煤自燃特征参数进行研究。 这3 个煤自燃特征参数可由西安科技大学防灭火团队研究得出的相关公式进行计算,具体计算公式分别见式(1)、式(2)和式(3)[14]。

式中,VO2(T)为煤的耗氧速率,mol/(cm3·s);S为煤样罐的截面积, m2;Q为供风量, mL/min,100 mL/min=0.744 × 10-4mol/s;L为煤样罐中煤的高度,m;为新鲜风流氧气体积分数,其值为21% ;分别为入口、出口氧气体积分数,% ,其中

式中,VX(T)为标志性气体CO 和CO2的产生率,mol/(cm3·s);分别为入口、出口CO 和CO2体积分数,% 。

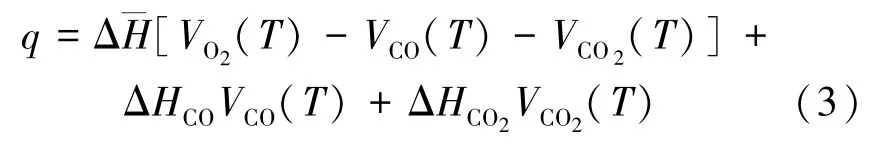

式中,q为煤的放热强度,J/(cm3·s);煤氧复合反应中间第二步反应的平均反应热,284.97 kJ/mol;ΔHCO、ΔHCO2分别为生成1 mol CO、CO2的平均反应热,ΔHCO=311.9 kJ/mol,ΔHCO2=446.7 kJ/mol。

依据上述计算得到的CO、CO2的产生率VCO(T)、VCO2(T)以及耗氧速率VO2(T),可计算出煤在不同氧化温度下的放热强度q。

2 实验方法

2.1 实验煤样

采集平煤八矿21030 工作面煤样,使用密封袋密封后运回实验室。 使用颚式破碎机将煤样磨碎,然后用分样筛筛出0 ~0.9 mm、0.9 ~3.0 mm、3.0 ~5.0 mm、5.0 ~7.0 mm 和7.0 ~10.0 mm 5 种粒径煤样,进行等比例均匀混合组成混合煤样,并用密封袋密封,以备实验使用。

2.2 实验条件

煤低温氧化升温模拟需要符合实际的漏风强度,既能供氧充足,又不破坏蓄热条件。 按照与大煤样试验的相似条件和煤样在常温时最大耗氧速度,计算得到最小供风量和最大供风量。

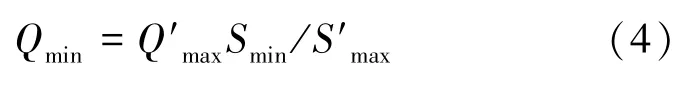

最小供风量计算公式如下[15]:

式中,Q′max为大试验台的空气流量,取0.1 ~0.2 m3/h;Smin为煤样罐的断面积,取132.7 cm2;S′max为大试验台的断面积,取0.282 6 m2。

计算得最小供风量为79.8 ~159.5 mL/min。

最大供风量计算公式如下[16]:

式中,V0(T)为煤样在常温时的最大耗氧速率,其值为2×10-10mol/(cm3·s);L为煤样罐的长度,其值为25 cm;f为空隙率,其值为0.5% ;C0为新鲜风流氧气体积分数,其值为21% ;C为实验仪器测定得到的最大氧气体积分数, 其值为20.89% 。

再经计算得到最大供风量为404.1 mL/min。结合实验前的反复尝试,确定最终供风量为300 mL/min。 同时,煤样预氧化至120 ℃时,继续通入3 种不同体积分数N2的供气流量(表1)。

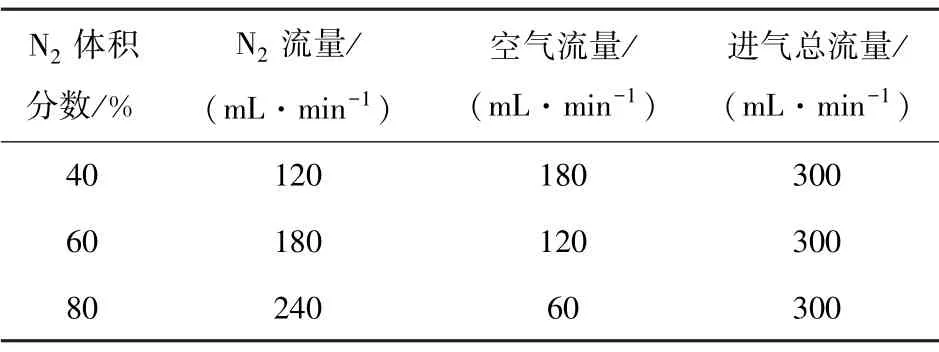

表1 实验供气流量Table 1 The rate of flow of experimental gas

2.3 实验步骤

(1) 用电子天平称取等比例(各680 g)混合均匀的混合煤样3 400 g 装入煤样罐中,连接好气路,并检查气路的气密性,再打开气体分析仪和温度控制与监测采集系统。

(2) 预氧化。 在程序升温控制PC 机上设定起始温度为20 ℃,终止温度分别为60 ℃、90 ℃、120 ℃、150 ℃、180 ℃和210 ℃,空气流量设置为300 mL/min,升温速率各组均为0.5 ℃/min,最后按设定程序开始实验,并记录预氧化实验开始时间。

(3) 绝氧降温。 当6 组实验煤温分别上升到60 ℃、90 ℃、120 ℃、150 ℃、180 ℃和210 ℃时(对应升温所需时间分别为180 min、315 min、435 min、540 min、625 min、685 min),停止升温,干空气瓶更换成氮气瓶,N2流量仍为300 mL/min,使煤样在隔绝氧气的情况下降至常温,记录降至常温所需时间。

(4) N2灭火。 当3 组实验煤温均上升到120 ℃时,停止升温,同时向煤样罐通入不同流量的空气和N2,具体流量设置见表1,使煤样在不同体积分数N2作用下降至常温,记录降至常温所需时间。

(5) 二次氧化。 当每组煤温均下降到常温时,将气源重新更换成干空气瓶,空气流量同样设定为300 mL/min,设定起始温度为20 ℃,终止温度为210 ℃,升温速率均为0.5 ℃/min,最后按设定程序开始实验,并记录二次氧化实验开始时间。

(6) 当煤温达到210 ℃时,记录升温的时间,然后,关闭程序升温设定的控制开关,再依次关闭气瓶、温度控制与监测采集系统和在线式红外气体分析仪,最后保存实验数据,实验结束。

3 实验结果与分析

3.1 耗氧速率变化规律

将实验测得的出口氧气体积分数和其他参数代入耗氧速率计算公式(1)中,可计算得到绝氧降温类和N2灭火类这两类氧化煤低温氧化过程耗氧速率随煤温的变化规律,如图2 和图3 所示。

图2 绝氧降温类氧化煤耗氧速率变化曲线Fig.2 Changes of oxygen consumption rate of anaerobically oxidized coal

图3 N2 灭火类氧化煤耗氧速率变化曲线Fig.3 Changes of oxygen consumption rate of N2 fire extinguishing oxidized coal

由图2 可知:绝氧降温类氧化煤在低温氧化过程中,耗氧速率随煤温增加均呈指数型增长,但都低于原煤的耗氧速率,且预氧化至90 ℃的氧化煤在低温氧化过程中,耗氧速率相较于其他不同氧化程度煤更接近于原煤。 这是因为不同预氧化程度的煤,相比于原煤组分而言,含碳量下降,含氧量上升[9],氧化煤进行低温氧化时氧气消耗量就会减少;而预氧化至90 ℃的氧化煤的耗氧速率相较于其他不同氧化程度煤样之所以更接近于原煤,主要是因为该煤样的临界温度刚好在90 ℃左右,活化能最低的活性基团恰好自活化,但还未来得及发生链式化学反应,当其再次进行低温氧化时氧化煤的化学活性要强于临界温度以下的氧化煤,而活性基团的含量又多于临界温度以上的氧化煤。 因此,预氧化至临界温度的氧化煤比其他不同氧化程度煤的自燃倾向性更高,氧气耗氧更多,更容易发生复燃。

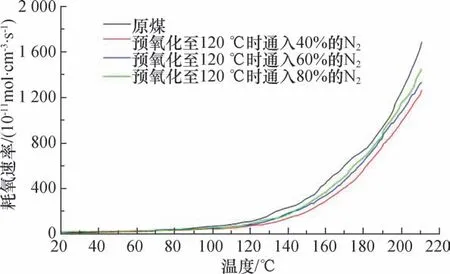

由图3 可知:N2灭火类氧化煤在低温氧化过程中,耗氧速率随煤温增加亦均呈指数型增长,但也均低于原煤的耗氧速率,并且通入的N2体积分数越高,耗氧速率则越接近于原煤。 这是因为通入的N2体积分数越高,在抑制预氧化至120 ℃煤的低温氧化过程中消耗的活性基团相对越少,从而导致氧化煤在低温氧化过程中的耗氧量越高。 因此,要警惕采取注氮防灭火措施后形成的氧化煤发生复燃。

3.2 标志性气体CO、CO2 产生率变化规律

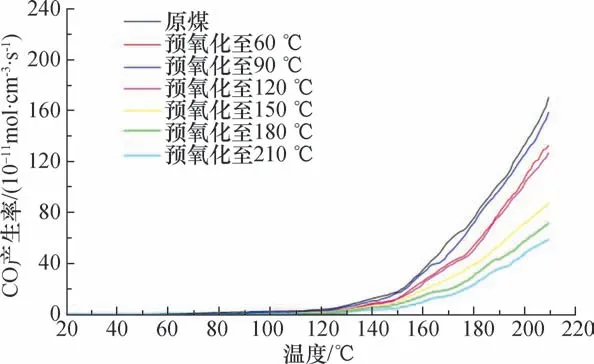

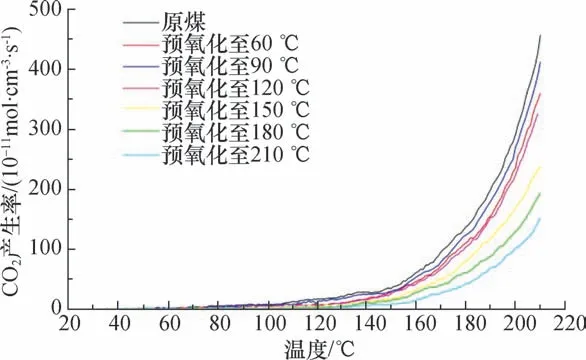

将实验测定获得的出口CO、CO2体积分数和其他参数代入标志性气体产生率计算公式(2)中,可计算得到绝氧降温类和N2灭火类这两类氧化煤低温氧化过程标志性气体CO 和CO2产生率随煤温的变化规律,分别如图4、图5、图6 和图7 所示。

图4 绝氧降温类氧化煤CO 产生率变化曲线Fig.4 Changes of CO production rate of anaerobically oxidized coal

图5 N2 灭火类氧化煤CO 产生率变化曲线Fig.5 Changes of CO production rate of N2 fire extinguishing oxidized coal

图6 绝氧降温类氧化煤CO2 产生率变化曲线Fig.6 Changes of CO2 production rate of anaerobically oxidized coal

图7 N2 灭火类氧化煤CO2 产生率变化曲线Fig.7 Changes of CO2 production rate of N2 fire extinguishing oxidized coal

由图4 和图6 可知:绝氧降温类氧化煤在低温氧化过程中,标志性气体CO 和CO2产生率随煤温增加均呈指数型增长,但均低于原煤的标志性气体CO 和CO2产生率,且预氧化至90 ℃的氧化煤在低温氧化过程中,标志性气体CO 和CO2产生率相较于其他不同氧化程度煤样更接近于原煤。 这是因为不同预氧化程度的煤,相比于原煤组分而言,含碳量下降,含氧量上升,氧化煤进行低温氧化时氧气消耗量会减少,进而析出标志性气体的速率就会减慢;而预氧化至90 ℃的氧化煤的标志性气体CO 和CO2产生率相较于其他不同氧化程度煤样之所以更接近于原煤,主要是因为该煤样的临界温度刚好在90 ℃左右,活化能最低的活性基团恰好自活化,但还未来得及生链式化学反应,当其再次进行低温氧化时,氧化煤的化学活性要强于临界温度以下的氧化煤,而活性基团的含量又多于临界温度以上的氧化煤,从而导致预氧化至临界温度的氧化煤比其他不同氧化程度煤的氧气消耗更多,也就使得产生的标志性气体更多,表明更易发生复燃现象。

由图5 和图7 可知:N2灭火类氧化煤在低温氧化过程中,标志性气体CO 和CO2产生率随煤温增加亦均呈指数型增长,但也均低于原煤的标志性气体产生率,并且通入的N2体积分数越高,标志性气体CO 和CO2产生率则越接近于原煤。 这是因为通入的N2体积分数越高,在抑制预氧化至120 ℃煤的低温氧化过程中消耗的活性基团相对越少,从而导致氧化煤在低温氧化过程中的耗氧量越高,使得产生的标志性气体越多;表明采取高效灭火措施后,形成的氧化煤有更强的复燃能力。

3.3 放热强度变化规律

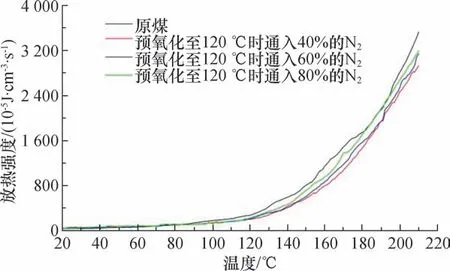

放热强度能够反映煤氧化反应过程中的能量演变。 根据公式(3)可计算得到绝氧降温类和N2灭火类氧化煤低温氧化过程放热强度随煤温的变化情况,分别如图8 和图9 所示。

图8 绝氧降温类氧化煤放热强度变化曲线Fig.8 Changes of the exothermicity of anaerobically oxidized coal

图9 N2 灭火类氧化煤放热强度变化曲线Fig.9 Changes of the exothermicity of N2 fire extinguishing oxidized coal

由图8 可知:绝氧降温类氧化煤在低温氧化过程中,放热强度随煤温增加均呈指数型增长,但均低于原煤的放热强度,且预氧化至90 ℃的氧化煤在低温氧化过程中,放热强度相较于其他不同氧化程度煤样更接近于原煤。 这是因为不同预氧化程度的煤,相比于原煤组分而言,含碳量下降,含氧量上升,氧化煤进行低温氧化时氧气消耗量减少,使得氧化反应速率减弱,进而导致产热速率降低;而预氧化至90 ℃的氧化煤的放热强度相较于其他不同氧化程度煤样之所以更接近于原煤,主要是因为该煤样的临界温度刚好在90 ℃左右,活化能最低的活性基团恰好自活化,但还未来得及发生链式化学反应,当其再次进行低温氧化时,氧化煤的化学活性要强于临界温度以下的氧化煤,而活性基团的含量又多于临界温度以上的氧化煤。 因此,预氧化至临界温度的氧化煤比其他不同氧化程度煤的氧气耗氧更多,氧化反应速率更快,使得产热速率更大,也就更容易发生复燃。

由图9 可知:N2灭火类氧化煤在低温氧化过程中,放热强度随煤温增加亦均呈指数型增长,但也均低于原煤的放热强度,并且通入的N2体积分数越高,放热强度则越接近于原煤。 这是因为,通入的N2体积分数越高,在抑制预氧化至120 ℃煤的低温氧化过程中消耗的活性基团相对越少,从而导致氧化煤在低温氧化过程中的耗氧量越高,氧化反应速率越快,进而产热速率也就越大,导致更易发生复燃。

4 结 论

(1) 绝氧降温形成的氧化煤在低温氧化过程中的耗氧速率、标志性气体产生率和放热强度均随煤温呈指数型增长,但均低于原煤,预氧化至临界温度的氧化煤在低温氧化过程中,自燃特征参数相较于其他不同氧化程度煤样更接近于原煤,表明预氧化至临界温度的氧化煤比其他不同氧化程度煤的自燃倾向性更高,更容易发生复燃。

(2) N2灭火形成的氧化煤在低温氧化过程中的耗氧速率、标志性气体产生率和放热强度也均随煤温呈指数型增长,但是也均低于原煤,并且通入的N2体积分数越高,其自燃特征参数则越接近于原煤。 因此,采取注氮防灭火措施后形成的氧化煤的复燃情况要引起重视。

(3) 无论是绝氧降温形成的氧化煤,还是N2灭火后形成的氧化煤,虽然低温氧化性能均不如原煤,但仍不可忽视其较强的复燃能力,而且重点要对预氧化至临界温度左右的氧化煤和高效灭火后形成的氧化煤的复燃灾害加以防控。