近距离下部煤层回采巷道合理位置确定

何富连杨阳李亮欧阳烽张潇付丽红

1.中国矿业大学(北京)能源与矿业学院,北京 100083;2.共伴生能源精准开采北京市重点实验室,北京 100083

随着煤炭资源的不断开采,近距离煤层开采逐渐越来越普遍,国内如大同矿区、西山矿区、新汶矿区等都存在近距离煤层群的开采问题[1-4]。 近距离煤层群开采过程中,由于上煤层开采造成下部煤层顶板原有的应力平衡被打破,且上煤层残留区段煤柱的集中应力向底板传递,使得下部煤层回采巷道布置成为难题[5-7]。 谢 生 荣 等[8]采 用FLAC3D模 拟 埋 深550 ~1 250 m 巷道围岩主应力差与塑性区响应特征以及两帮主应力差演化规律。 牛双建等[9]通过分析松动圈内外主应力差的演化规律,并结合围岩破坏范围及模式对其破坏机制进行探讨。 何富连等[10-11]将主应力差值作为表征岩层受力的动态指标,通过理论计算和数值模拟,最终得到主应力差计算公式及其分布特征。 鲁岩等[12]通过理论分析确定巷道外错布置方式,在采用数值模拟优化巷道支护方式,现场实践效果良好。 徐青云等[13]通过建立力学计算模型,结合实际开采条件计算得出上部煤层开采后底板应力状况,为下煤层巷道布置提供依据。 索永录等[14]运用数值模拟软件,分别模拟下部煤层回采巷道内错式、外错式和重叠式布置,结合围岩控制理论得到下煤层回采巷道的合理布置方式。 李晓斌等[15]采用模糊综合判定法建立模型,对近距离煤层回采巷道围岩分类指标进行验证,并提出相应的支护方式。 陈冬冬等[16]构建考虑煤柱宽度及承载能力与实体煤弹塑性变形的基本顶板结构力学模型,研究了一侧采空条件下基本顶板结构的破断规律。

目前国内学者对煤柱下方或者采空区下方工作面的矿压显现规律和近距离煤层下行开采巷道布置有一定研究,但在近距离双厚煤层和下部工作面巷道布置方面,多考虑垂直应力、水平应力和剪切应力对巷道顶板的影响,忽略了应力之间叠加和耦合效应。 因此,为解决燕子山矿近距离下部煤层回采巷道合理布置问题,本研究首先针对宽煤柱建立力学简化模型,借助弹性力学“半平面体”理论,对煤柱底板主应力差进行解算,求得底板煤岩体主应力差分布状态,再通过数值分析和理论计算,分析上部煤层区段遗留煤柱及采空区对下煤层影响,最后结合主应力差及应力降低区因素对近距离双厚下部煤层巷道合理位置进行选取。

1 矿井概况

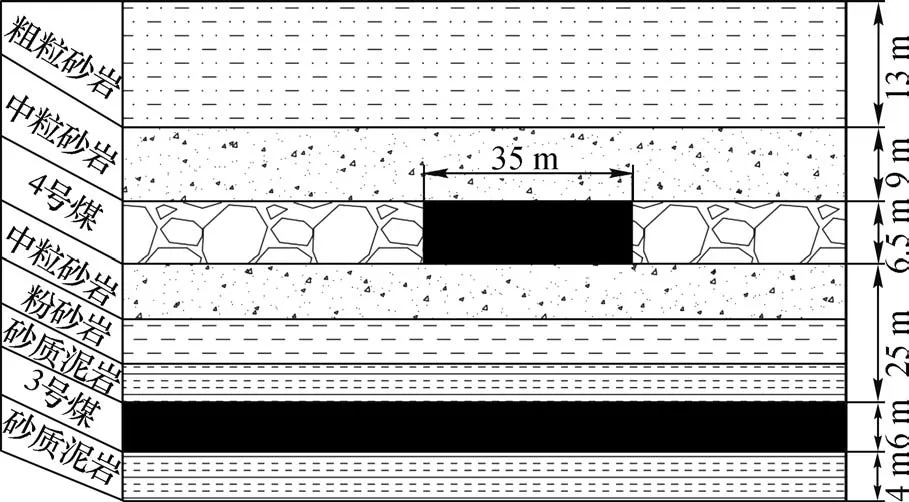

晋能控股集团燕子山矿年产5.00 Mt,目前主采上部石炭纪山西组4 号煤层(简称4 号煤层)及下部3 号煤层(简称3 号煤层),煤层平均间距25 m。 4 号煤层平均埋深400 m,厚度2.2 ~10.6 m,平均厚度6.5 m,含4 ~8 层夹矸,厚0.85 ~3.38 m,平均倾角3°,属近水平煤层,煤岩类型以暗淡型为主,煤种主要为气煤;下部3 号煤层平均厚度6 m,平均倾角2°,煤层为近水平煤层,煤层稳定,层理、节理复杂,煤种主要为烟煤,煤质为弱黏煤。 由于4 号煤层即将采空,工作面之间残留35 m 宽的煤柱。 矿井需完成下部3 号煤层巷道布置工作,因此确定4 号层底板岩层采动后的破坏特征,对3 号层工作面布置及管理具有重要的意义。 为方便区分,本文将4 号煤层采空区命名为4216、4218,3 号煤层设计工作面命名为3216。 煤层顶底板综合柱状图如图1 所示。

图1 综合柱状图Fig.1 Comprehensive strata log diagram

2 理论分析

2.1 底板应力分布规律分析

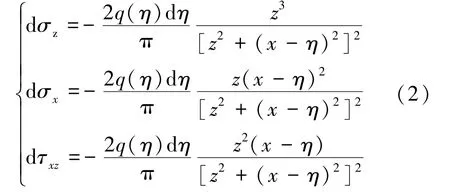

由于上部煤层开采结束,工作面遗留煤柱以及直接顶垮落对底板造成了一定的破坏。 在实际的矿井生产中,尤其对于近距离煤层而言,上部煤层开采后均留有较宽的煤柱,一般在20 m以上,燕子山矿上部4 号煤层区段遗留煤柱宽度达35 m。 因此针对宽煤柱建立煤柱应力在底板的简化力学模型[17]。 根据弹性力学[18-19]半平面体理论,为求体内某一点M(x,z)处应力,建立如图2 所示的坐标系。

图2 遗留煤柱荷载简化模型Fig.2 Simplified model of residual coal pillar load

在煤柱底板距原点O为η处取微小单元dη,看作微小集中力。 对于这个微小集中力引起的应力,可用式(1)计算得出。

取微分线段dη,其上所受的分布力dF=qdη,将qdη视为微小集中力,则M点所受应力由式(2)计算得出。

对式(2)进行积分,可得底板所受的垂直应力、水平应力及剪切应力,计算式如下:

2.2 底板主应力差分布规律分析

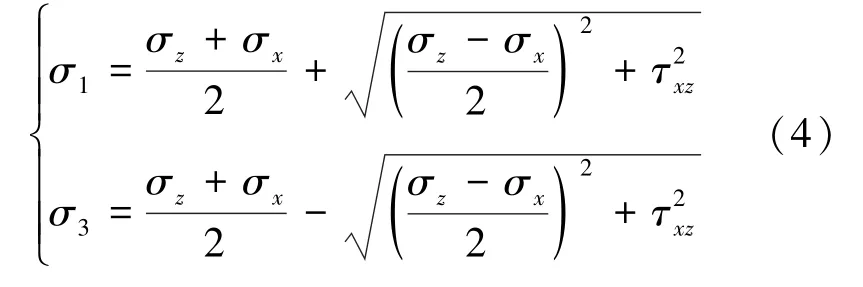

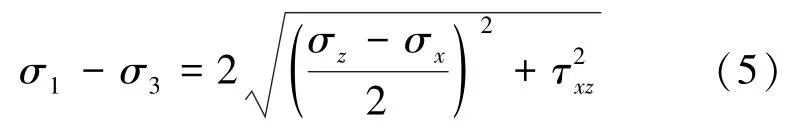

由材料力学知识,可得到双向应力状态下最大主应力σ1、最小主应力σ3:

由式(4)得主应力差:

将式(3)代入式(5)即可得到主应力差的具体计算式。

根据矿井实际情况,4 号煤层埋深400 m,岩层的容重取25 kN/m3,应力集中系数K1=2.5,K2=1.2。 根据式(5),运用Mathcad 计算软件进行计算,在底板不同水平截面(1 m、3 m、6 m、10 m、15 m、20 m、25 m)上布置测线,得到不同水平面上主应力差分布曲线,如图3 所示。

图3 主应力差分布曲线Fig.3 Principal stress difference distribution curve

从图3 可以看出,垂直方向上,煤柱下方10 m范围内岩层在距离煤柱中心3 m 位置出现极小值,距离煤柱中心10 m 位置出现极大值,此时曲线分布呈马鞍状,且距离极值点所处位置越近,主应力变化率越大;在煤柱下方10 ~25 m 范围内岩层,主应力差分布曲线无极值点,曲线呈负指数规律递减。 水平方向上,距离煤柱边缘27 m 位置以后,曲线变化趋于稳定。 以煤柱下方25 m(3 号煤层顶板)水平为例,在距离煤柱中心48 m(距离煤柱边缘30 m)位置,主应力差降到2.5 MPa 左右,且继续保持降低趋势。

3 上煤层底板破坏数值模拟

3.1 模型建立

为分析上部煤层底板不同深度的垂直应力、水平应力和主应力差分布情况,以燕子山矿实际生产地质条件为基础,采用FLAC3D软件对4 号煤层4216、4218 工作面及3 号煤层进行模拟。 模型尺寸x×y×z为400 m×20 m×60 m,围岩本构关系采用Mohr-Coulomb 模型,模型顶部为应力边界,侧向约束限制水平位移,侧压系数取1。 模型上表面平均埋深H约为370 m,工作面上覆岩层平均密度ρ取2 500 kg/m3,重力加速度g为9.8 m/s2,模型上部施加9.25 MPa 的法向应力。 模型两端各留有30 m 煤柱,按照实际开采条件对4 号煤层4216、4218 工作面进行开挖,然后再进行3 号煤层回采巷道的开挖。 根据物理力学实验和该矿现场资料确定煤岩体参数(表1)。

图4 数值模型煤岩层与巷道布置Fig.4 Numerical model coal strata and roadway layout

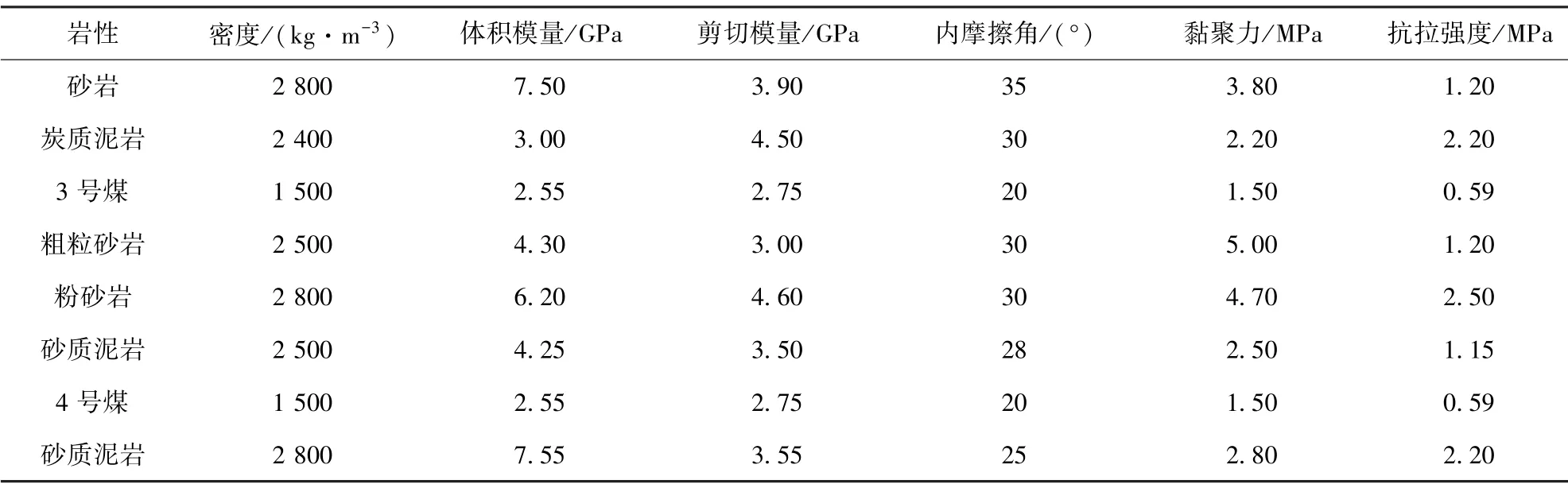

表1 岩石物理力学参数Table 1 Physical and mechanical parameters of rock

3.2 遗留区段煤柱对下煤层的扰动特征

3.2.1 煤柱底板垂直、水平应力分析

对煤柱底板不同深度岩层的应力分布情况进行分析,分别在距离4 号煤层底板1 m、3 m、6 m、10 m、15 m、20 m、25m 层位处进行应力监测,得到距煤柱底板不同间距岩层垂直应力、水平应力分布。

如图5、图6 所示,上部4 号煤层回采后,遗留区段煤柱垂直应力与水平应力分布规律如下:

图5 垂直应力分布图Fig.5 Vertical stress distribution diagram

图6 水平应力分布图Fig.6 Horizontal stress distribution diagram

(1) 位于同一水平的岩层在不同位置垂直应力表现出明显差异。 煤柱下方岩层存在明显的应力增高区,其应力显著高于上部采空区处应力,距离煤柱底板越近,峰值应力越大。 煤柱下方10 m以内岩层,垂直应力峰值约为18.18 MPa,垂直应力分布曲线呈马鞍形;煤柱下方10 ~25 m 范围内岩层,垂直应力峰值约为14.35 MPa,应力分布曲线呈钟形。 随着距离煤柱底板越来越远,垂直应力曲线由开始的马鞍形逐渐变为钟形,峰值应力逐渐降低,直到煤柱下方25 m 处(3 号煤层顶板),垂直应力峰值降低为12.5 MPa,显著低于煤柱底板向下1 m 水平时的峰值应力。

(2) 底板不同层位水平应力分布曲线升高的位置与垂直应力分布曲线类似。 在煤柱下方15 m以内岩层,水平应力大于两侧采空区的水平应力,应力峰值随着距离煤柱底板越近而逐渐增大;在煤柱下方15 ~25 m 范围内岩层,水平应力小于两侧采空区的水平应力;随着距上煤层底板距离增加,水平应力分布曲线由开始时的“下凹”形逐渐转变“上凸”形,水平应力峰值由煤柱中心向煤柱边缘靠采空区一侧发展。

3.2.2 煤柱底板主应力差值分析

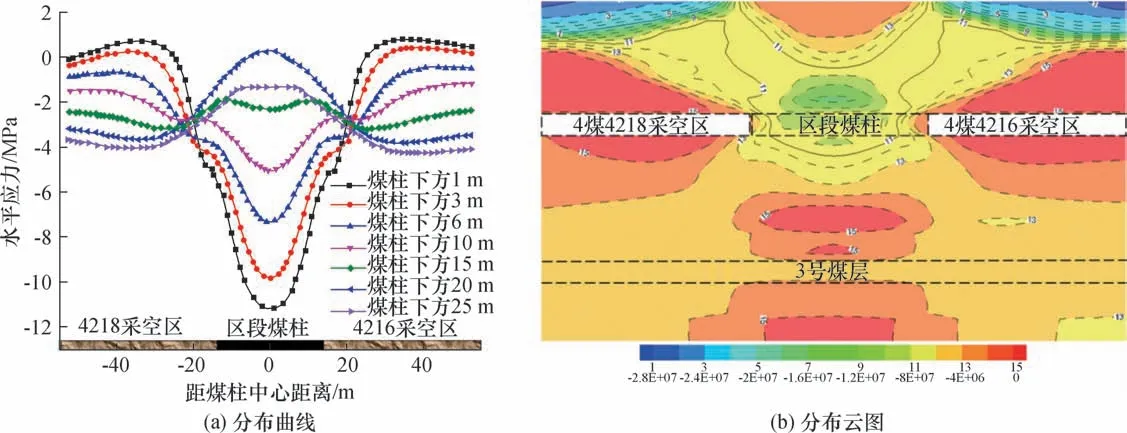

提取模拟数据,经Mathcad 软件处理得煤柱底板主应力差的分布曲线和分布云图(图7)。

由图7(a)可知,水平方向上,煤柱下方岩层主应力差大致集中在9 ~15 MPa;采空区距离煤柱边缘大于15 m 时,下方岩层主应力差集中在1 ~3 MPa,显著低于煤柱下方。 垂直方向上,煤柱下方10 m 内岩层,主应力差分布曲线呈马鞍形,主应力差极大值位于煤柱边缘与采空区相接位置,煤柱中心主应力差小于煤柱边缘主应力差;煤柱下方10 ~25 m 内岩层,主应力差分布曲线呈钟形,主应力差峰值逐渐降低,围岩稳定性明显提升。 观察煤柱下方25 m 岩层(3 号煤层顶板)主应力差分布曲线,在距离煤柱边缘30 m 位置,主应力差大约1.5 MPa,主应力差变化率较低。

图7 主应力差分布Fig.7 Principal stress difference distribution

由图7(b)可知,区段遗留煤柱下底板主应力差呈扩散状向下传递,分布具有非均匀性,距离煤柱底板越远扩散范围越广,且逐渐衰减;主应力差值在煤柱靠近采空区两侧相对集中,该位置顶板岩层相对破碎,但煤柱宽度较大,煤柱内部仍然处于相对稳定的状态。 在该位置掘进巷道,矿压显现不明显,后期巷道维护难度不大。

4 巷道合理位置选择及现场观测

4.1 基于主应力差的巷道内错距离

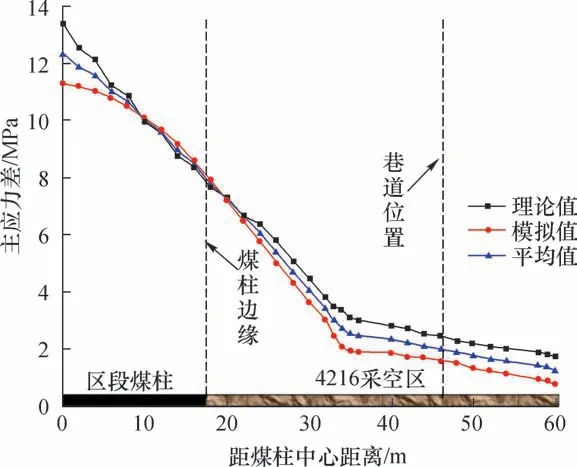

提取距离煤柱底板25 m 位置处主应力差模拟结果,结合理论计算结果,计算平均主应力差,得到3 种主应力差分布曲线如图8 所示,将下部3 号煤层回采巷道布置到煤柱下方或煤柱边缘附近,巷道将承受较大的主应力差[20]。

图8 平均主应力差与巷道位置Fig.8 Average principal stress difference and roadway location

通过比较煤柱底板25 m(3 号煤层顶板)处主应力差理论计算结果和数值模拟结果,将下部3 号煤层回采巷道布置在上部遗留煤柱边缘和正下方位置时,巷道所处位置的主应力差值较大,巷道维护困难;当巷道布置在距离煤柱边缘30 m 以外时,主应力差的理论计算结果为1.72 MPa,数值模拟结果为0.76 MPa,平均值为1.24 MPa,主应力差较小,并且该处主应力差变化率较低,有利于前期巷道掘进及后期巷道维护。

4.2 基于应力降低区的巷道内错距离

应力降低区是岩层中应力小于原岩应力的区域,应力集中系数K=1 作为应力降低区与增高区的分界线,以下以垂直应力来讨论。 根据垂直应力分布云图。 可以找到K=1 分界线,令该等值线与煤柱边缘垂线的夹角为应力传递影响角δ。 为直观显示下部煤层回采巷道布置位置与遗留煤柱边缘的极限距离S极限,建立计算模型如图9 所示。

图9 下部煤层回采巷道内错距计算模型Fig.9 The calculation model of interlocking distance in mining roadway of underlying coal seam

式中,S极限为巷道与煤柱边缘的极限水平距离,m;h为上下煤层间距,取25 m;M为下部煤层厚度,取7 m;δ为应力传递影响角,取42°;α为煤层倾角,取2°。

极限水平距离S极限之外的区域均属于应力降低区,回采巷道布置在该区域时围岩受力较为合理,即巷道内错距离S需满足:S≥S极限。 通过计算得到S极限=27.83 m。

根据燕子山矿实际情况,考虑一定的安全系数,最终确定下部3 号煤层回采巷道采用内错30 m 布置。 3216 回采巷道空间位置如图10所示。

图10 3216 回采巷道空间示意图Fig.10 Diagram of 3216 mining roadway space

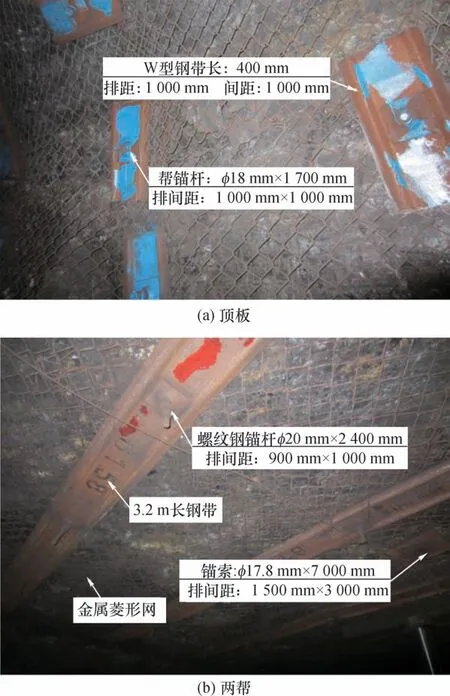

4.3 巷道支护及矿压观测

燕子山矿3 号煤层3216 工作面走向长2 517 m、倾向长180 m,回采巷道采用内错30 m 布置,巷道为矩形断面,巷道断面规格宽4.8 m,高3.3 m,巷道现已布置完,采用锚杆、锚索和金属网联合支护。 顶板采用φ20 mm×2 400 mm 的螺纹钢锚杆,间排距为900 mm× 1 000 mm, 每排6根,锚索尺寸为φ17.8 mm×7 000 mm,间排距1 500 mm×3 000 mm,每排3 根;两帮采用φ18 mm×1 700 mm 的螺纹钢锚杆,间排距为1 000 mm×1 000 mm,每排3 根。 对3 号煤层3216 回采巷道进行围岩变形量监测,巷道顶底板移近量为54 ~98 mm,两帮移近量为94 ~140 mm,变形基本在30 d 之后保持稳定。 从现场实测数据可以看出,3 号煤层3216 工作面回风平巷采用内错30 m 布置后,巷道采用锚网索联合支护效果较好,没有出现强烈的矿压现象,现场实际巷道支护效果如图11 所示。

图11 3216 回采巷道支护效果图Fig.11 Diagram of 3216 mining roadway support effect

5 结 论

(1) 建立了上部煤层区段遗留煤柱简化力学分析模型,求解得出了煤柱底板主应力差值计算公式;分析理论计算结果得出,随距离煤柱底板深度的增加,主应力差值分布曲线逐渐由双峰值变为单峰值,且峰值点由煤柱中心往下向煤柱边缘靠采空区一侧发展,最后趋于稳定。

(2) 通过数值模型分析了距离上部遗留煤柱底板不同深度主应力差的演化特征。 主应力差整体呈放射状向煤柱底板传播,在下部煤层距离上煤层遗留煤柱边缘30 m 位置时,主应力差值大致为1.5 MPa 左右。 理论计算结果与数值模拟结果进行比对,二者吻合较好。

(3) 考虑主应力差降低、应力降低区和富余安全系数等因素,最终确定燕子山矿3 号煤层回采巷道采用内错距30 m 布置。 工程实践表明,采用内错30 m 布置锚网索联合支护效果较好,巷道没有明显的强烈矿压现象。