碳纤维/树脂基复合材料曲壁蜂窝夹芯结构的三点弯曲性能*

刘 鑫,吴倩倩,于国财,吴林志

(1.哈尔滨工业大学 特种环境复合材料技术国家级重点实验室,哈尔滨 150006;2.哈尔滨工程大学 先进船舶材料与力学工信部重点实验室,哈尔滨 150006)

引言

蜂窝夹芯结构由于其夹芯层具有高比强、高比刚等优异力学特性,在航空航天、军事设备防护等领域得到了广泛应用[1-3].常用于制备芯层的材料包括铝合金、芳纶复合材料、碳纤维增强树脂基复合材料等[4-6].与由金属、芳纶复合材料制备而成的蜂窝结构相比,碳纤维复合材料(CFRP)蜂窝结构的比强度、比刚度方面的优势更为显著[7-8].

现阶段四边形蜂窝的成型工艺多为嵌锁组装工艺,应用较为广泛的六边形蜂窝制备工艺以拉挤成型法、胶接拉伸法为主.Russell 等[9]采用嵌锁组装工艺制备了编织复合材料方形蜂窝夹芯结构,其中芯子制备方法与Côté等[10]的制备金属蜂窝相似,即使用铣刀切割制备芯子所用编织复合材料板,嵌锁槽宽度与嵌锁条厚度相等,将多个嵌锁条组装成完整芯子.同时,为保证结构稳定性,使用低黏度环氧树脂通过粘接的方式固定嵌锁槽.

蜂窝结构常见的几何拓扑构型包括:三角形结构、四边形结构、六边形结构、kagome 型结构等[11-14].在研究初期阶段,Chen 和Tsai[15]首次提出了三角形结构、四边形结构以及kagome 型结构的性能优化设计策略,并对试验结果进行了分析研究.Russell 等[9,16]首次提出了新型CFRP 四边形蜂窝制备工艺,即嵌锁工艺,同时对结构的性能进行了理论预报与试验验证,发现在夹芯结构相对密度较低的区域,CFRP 蜂窝结构平压强度较低,易发生屈曲失效.范华林等[17]对复合材料格栅夹层结构的三点弯曲进行了理论预报与试验验证,对其弯曲性能、失效模式进行了分析.发现结构失效主要包括弹性变形、脱黏失稳、芯子剪切破坏等多个阶段,将理论与试验对比分析,发现脱黏破坏是影响复合材料格栅夹层结构弯曲性能的主导破坏模式.此外,通过格栅夹层结构的三点弯曲试验,验证了复合材料格栅夹层结构具有良好的单向性能,能够有效分配载荷.

目前,现有的蜂窝结构承受载荷时,屈曲失效极易发生[2,6].根据蜂窝结构常出现的多种失效模式,可发现提高蜂窝构型的主惯性矩是提升蜂窝结构屈曲强度的关键.因此,本文结合复合材料的成型特点以及对应模具的加工精度,设计了一种两段弧线相切的曲线蜂窝构型,以此提高蜂窝壁的抗弯刚度.同时,采用碳纤维增强树脂基复合材料制备了曲壁蜂窝夹芯结构,并通过理论预报、数值模拟及试验对夹芯结构的三点弯曲性能进行了研究.

1 CFRP 曲壁蜂窝夹芯结构在弯曲载荷作用下的理论预报

1.1 失效模式及理论预报模型

图1 为复合材料蜂窝夹芯结构的三点弯曲试验示意图.图中P为三点弯曲试验对夹芯结构所施加载荷,左右P/2 的位置为简支支座,tf为复合材料层合板厚度,H为芯子高度,S为三点弯曲试验时的有效跨距.

图1 复合材料蜂窝夹芯结构三点弯曲试验示意图Fig.1 The test schematic diagram of the composite honeycomb sandwich structure under 3-point bending load

在Allen[18]给出的中心挠度计算公式中,其挠度为夹芯结构弯曲产生的挠度与芯子发生剪切产生的挠度之和:

1.2 失效机制图

图2 为三点弯曲载荷作用下复合材料蜂窝夹芯结构的失效机制图.图中横坐标为芯子高度与夹芯结构长度之比,纵坐标为面板厚度与芯子高度之比,均为无量纲坐标.

图2 蜂窝夹芯结构失效机制图Fig.2 Failure mechanism map of the honeycomb sandwich structures

2 CFRP 曲壁蜂窝夹芯结构的三点弯曲数值模拟

2.1 有限元模型

曲壁蜂窝夹芯结构的三点弯曲模型包括蜂窝芯子结构、面板及弯曲夹具.蜂窝芯子及面板均由碳纤维增强环氧树脂基复合材料制备而成,具体材料参数如表1所示,σlay为层间应力.同时,忽略弯曲夹具对模拟结果的影响,夹具设为刚体.模型设置缩减积分、沙漏控制,且所有单元均采用C3D8R 单元.

表1 碳纤维/树脂基复合材料力学性能Table 1 Mechanical properties of carbon fiber reinforced polymer composites

2.2 边界条件

对下端支座6 个方向自由度控制、压头施加竖直向下位移载荷,并对整个模型进行约束.为避免各部件间在加载过程中出现模型穿透的现象,对整个模型设置“general contact”接触.在显式计算中,为实现三点弯曲准静态加载的可能,对压头位移载荷设置为5 mm,时间步为0.05 s.

3 CFRP 曲壁蜂窝夹芯结构的制备

3.1 原材料

CFRP 曲壁蜂窝夹芯结构的面板为热压成型工艺制备成的复合材料层合板,曲壁蜂窝芯子由模压成型工艺制备的波纹板经切割、打磨、粘接而成型.面板与蜂窝芯子的材料均为力硕公司所提供的纤维体积分数为70%的T700 单向碳纤维预浸料,单层厚度为0.2 mm.面板和芯层通过黑龙江石化所生产的结构胶膜进行粘接固化,胶膜密度为300 g/m2,厚度为0.2~0.25 mm.

3.2 试件制备

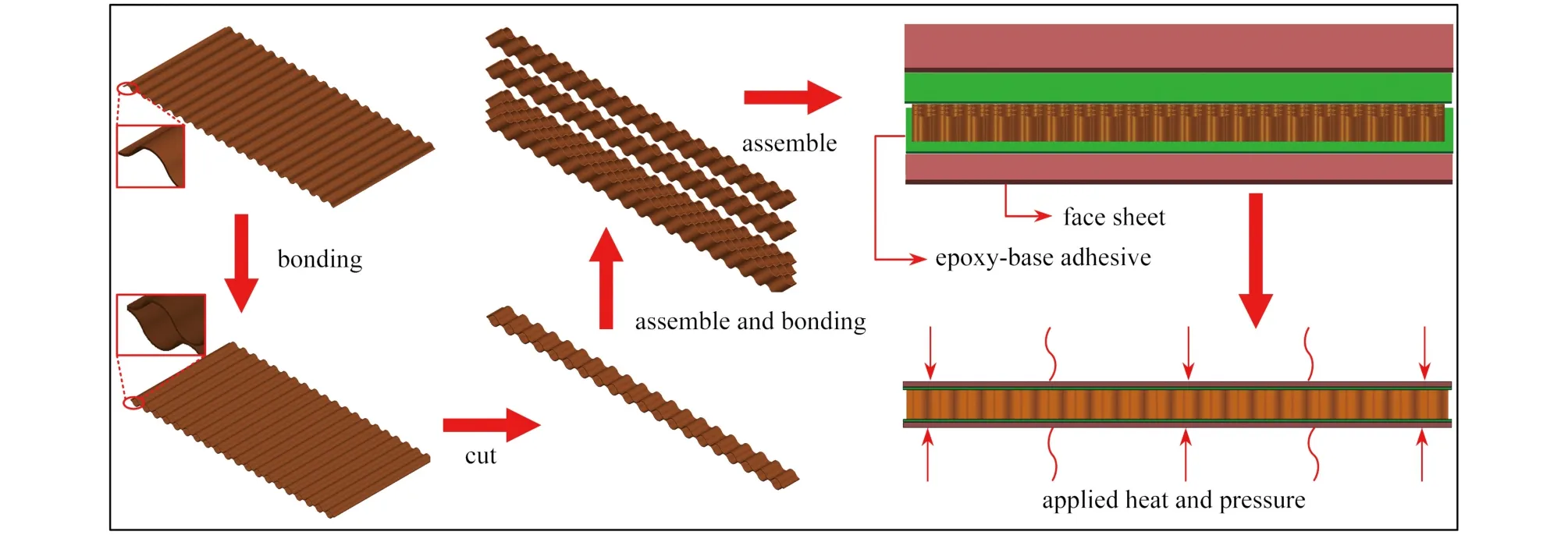

CFRP 曲壁蜂窝夹芯结构制备流程如图3所示,制备可简要分为四个阶段.首先,按铺层设计通过模压成型工艺制备波纹板;然后,将两块波纹板粘接并按芯子尺寸进行切割、打磨;接着,完成切割的芯子长条通过胶膜粘接组装成型;最后,通过胶膜对面板及芯子进行粘接,并在1~2 MPa、130 ℃的条件下通过热压机对试件进行90 min 的加温、加压固化.

图3 曲壁蜂窝夹芯结构制备流程Fig.3 The preparation process of the honeycomb sandwich structure with curved wall

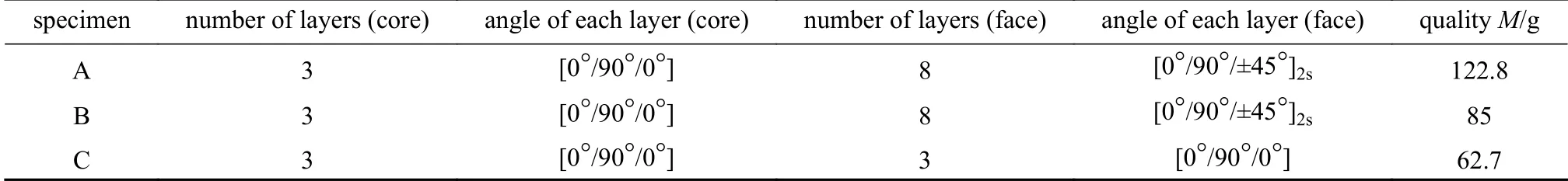

为分析CFRP 曲壁蜂窝夹芯结构的几何尺寸对三点弯曲失效模式及极限载荷的影响,设计并制备了3 个不同尺寸的试件,试件几何尺寸、铺层情况、质量如表2、3所示.

表2 试件几何尺寸Table 2 The geometry of specimens

表3 试件的其他参数Table 3 Other parameters of specimens

4 CFRP 曲壁蜂窝夹芯结构的三点弯曲性能

4.1 试验方法

CFRP 曲壁蜂窝夹芯结构的三点弯曲性能测试参照ASTM 标准,试件跨距为150 mm,加载压头宽为15 mm、高度为10 mm,支座为直径25 mm 的圆柱体.试件通过Instron 电子万能试验机进行试验,试件中心挠度通过激光位移引伸计采集,考虑激光引伸计采集数据及测量精度需求,加载速度设为0.5 mm/min.试验实物图如图4所示.

图4 试验实物图Fig.4 The test photo

4.2 试验结果与讨论

如图5所示,试件A、B 由于面板与芯子之间粘接强度较低导致均出现面芯脱黏的现象;试件C 由于在载荷持续增加的过程中面板中心区域附近纤维断裂,导致出现面板压溃的现象.

图5 试件A、B 及C 的试验结果Fig.5 Test results of specimens A,B and C

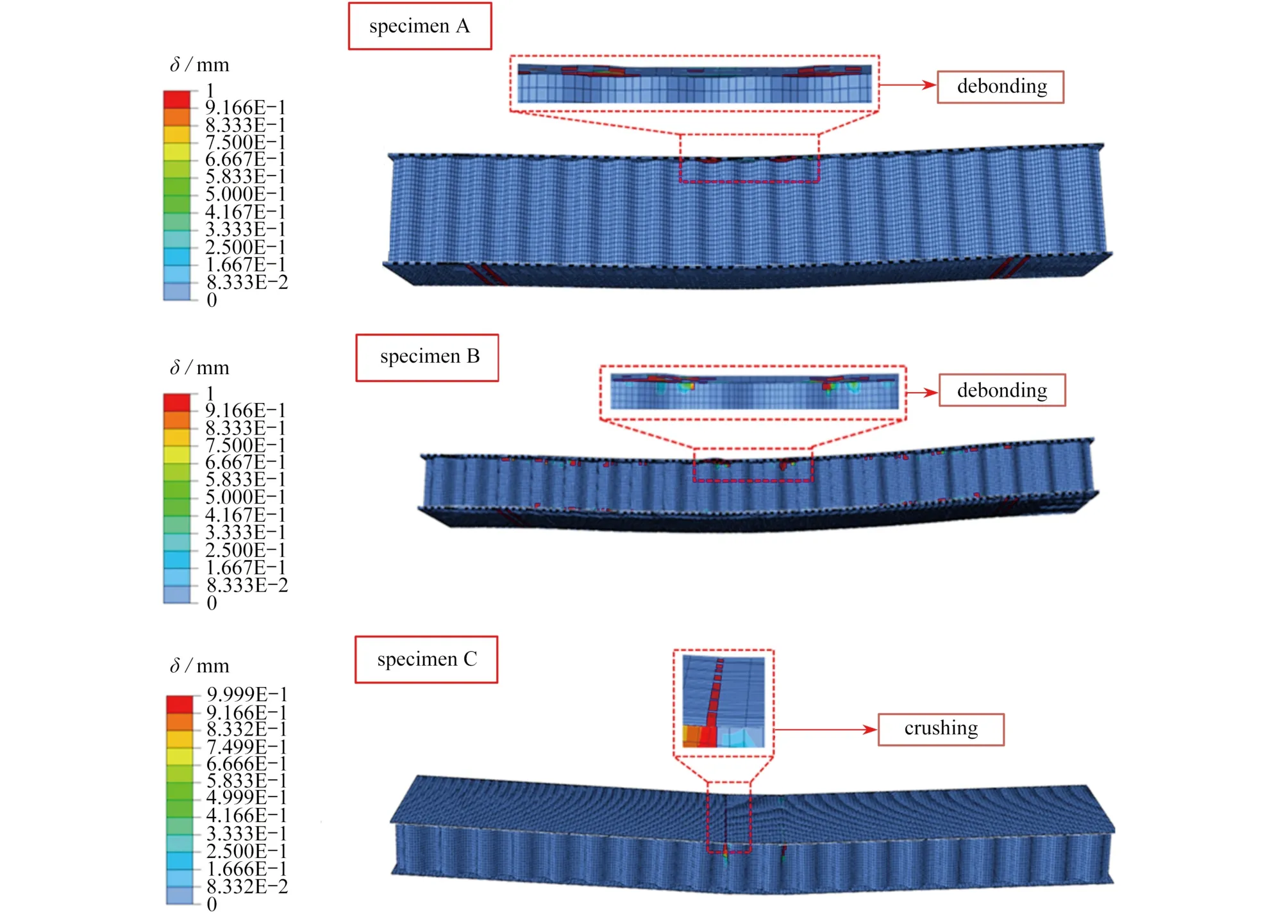

试件A、B、C 实验结果中的失效模式与数值模拟结果一致,数值模拟中各试件失效模式如图6所示.数值模拟结果发现,试件A、B 面芯脱黏发生在上面板与压头接触的中心区域附近.由于数值模拟中芯子与面板之间直接采用“Tie”连接,而在试件制备过程中存在手工打磨粘接界面、芯子加工存在轻微偏差等因素,从而会导致面芯脱黏出现位置和仿真位置不一致,但出现失效的位置主要存在于有应力集中的压头、支座区域.

图6 试件A、B 及C 的数值模拟结果Fig.6 Simulation results of specimens A,B and C

图7 为试件A、B 及C 试验、数值模拟的载荷-挠度曲线.试件A 试验极限载荷为20 103.9 N,数值模拟极限载荷为21 755 N.试件A 在加载初期,曲线呈直线上升,随载荷增加,曲线斜率逐渐降低.在此阶段后,由于试件在载荷达到峰值时发生面芯脱黏而未完全失去承载能力,导致曲线出现到达峰值后短暂下降而后小幅上升直至结构失去承载能力载荷骤降的现象.试件B 载荷-挠度曲线趋势与试件A 类似,在加载初期后,由于出现面芯脱黏失效导致曲线出现类平台阶段后才大幅下降.试件B 由于芯子高度仅约为试件A 的1/2,导致芯层刚度降低,结构整体承载能力大幅降低,其试验极限载荷为8 237.5 N,数值模拟极限载荷为9 324.4 N,数值模拟结果较试验结果高约12%.试件C 与B 相比,面板由8 层([0°/90°/±45°]2s)变化为3 层([0°/90°/0°]),面板刚度降低,导致其结构承载能力在芯层几何尺寸不变的条件下有所下降.由于试件C 失效模式为面板压溃,在经历过加载初期的线性阶段后曲线由于结构完全失去承载能力而迅速下降.试件C 试验极限载荷为6 814.5 N,由于存在数值模拟中面芯之间设为“Tie”连接、试验中面板与芯子由胶膜粘接等因素,导致数值模拟结果低于试验结果约11%,数值模拟极限载荷为6 119.6 N.

图7 试验与数值模拟载荷-位移曲线Fig.7 Load-displacement curves of test and simulation

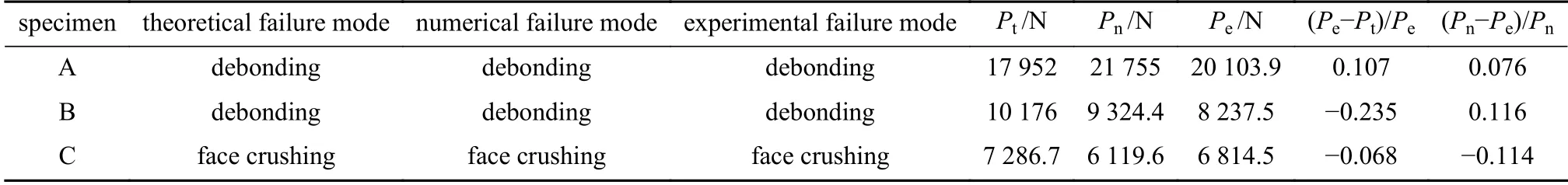

根据理论失效机制图及极限载荷计算公式,试件A、B、C 理论失效模式与极限载荷如表4所示.通过理论预报结果可发现,试件A、B、C 理论失效模式与试验完全一致.试件A 极限载荷试验结果高于理论结果约10%,试件B 极限载荷试验结果低于理论结果约23%,试件C 极限载荷试验结果低于理论结果约6.8%.由于试件制备过程中存在加工误差、打磨不均匀、面芯间粘接面积小等因素,导致不同试件试验结果与理值出现偏差.

表4 试件A、B 及C 理论预测、模拟及试验结果Table 4 Results of specimens A,B and C obtained through theory,simulation and experiment

5 结论

1)本文设计了一种CFRP 曲壁蜂窝夹芯结构,并通过模压成型制备工艺制备出实际样件,对其准静态三点弯曲性能进行了测试.

2)本文根据几种可能出现的失效模式推导出了相应的极限载荷公式,并绘制出失效机制图.基于失效机制图确定三种试件的几何尺寸.通过试验验证,试验与理论预报的失效模式一致,理论载荷峰值略高于试验值,从而验证了理论预报的准确性.

3)数值模拟结果表明,不同芯子高度、面板厚度对应试件的失效模式不同,试件A、B 发生面芯脱黏失效,试件C 出现面板压溃失效,且与理论预报结果一致.载荷峰值随试件芯子高度、面板厚度的增加而增大,且变化幅度较大.