伸缩带式输送机设计改造

张立芳

(冀中能源峰峰集团 天择公司,河北 邯郸 056201)

1 引言

本文结合近期设计的DSJ100/80/2×125 型伸缩带式输送机的基本情况,详细阐述了该设备的3 项部件升级改造方法。

2 DSJ100/80/2×125 型伸缩带式输送机简介

2.1 结构概述

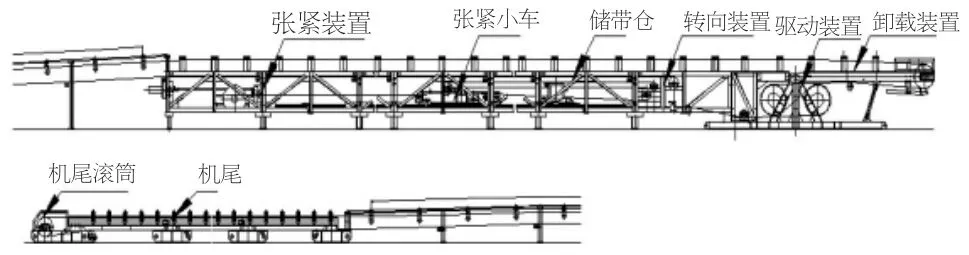

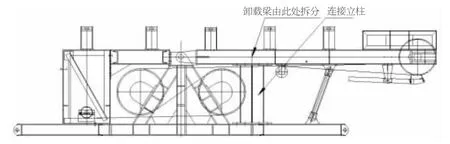

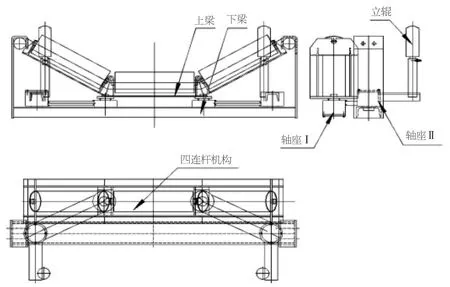

DSJ100/80/2×125 型伸缩带式输送机为煤矿井下常用带式输送机,通常用于煤矿井下综采、机采工作面的顺槽运输,又称顺槽皮带机。顺槽皮带机能够适应矿井采面运输巷复杂的地质条件,常采用临时锚固,机身长度可根据需要变化,随着工作面推进机尾作出移动,一般机尾有承载段,上面可以运行转载机,机头有探出的卸载装置和浮点支承的驱动装置,后面连接有转向装置、储带仓、张紧小车、张紧装置等。机身以钢管作为纵梁,H 支腿作为支撑,三辊成串挂在纵梁上。图1 和图2 分别为DSJ100/80/2×125 型带式输送机布置图及输送带缠绕示意图。

图1 DSJ100/80/2×125 型带式输送机布置图

图2 DSJ100/80/2×125 型带式输送机输送带缠绕示意图

2.2 运行参数

通常情况下,同一型号带式输送机的带宽、运量、功率是一定的,DSJ100/80/2×125 型伸缩带式输送机的带宽为1 000 mm、运量为800 t/h、功率为2×125 kW。在确定皮带机型号后,其他参数根据矿方现场使用需求选择确定,本案例皮带机带速为2.5 m/s、长度为1 000 m、托辊直径D 为108 mm,倾角为-10°。

3 升级改造部件详述

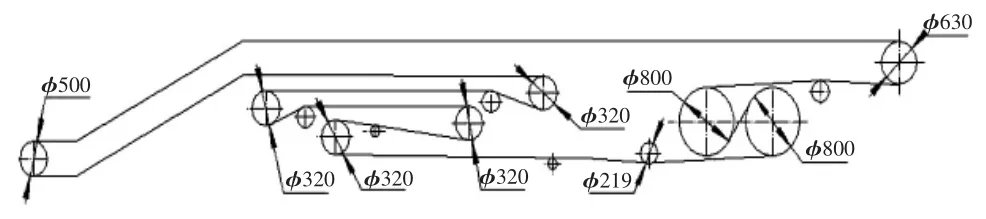

3.1 机头卸载单元改造

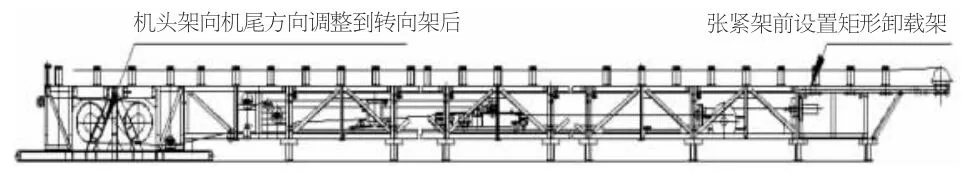

DSJ100/80/2×125 型带式输送机是井下常用的伸缩式皮带机,其机头传动部分由一个角型传动架(支承固定两个传动滚筒)和一架长约4.3 m 的卸载梁(支承卸载滚筒和托辊)组成。该带式输送机铺设简单、拆装方便,在井下应用广泛,可以随着井下顺槽的开掘不断延长或缩短。部分煤矿的工作地形复杂,有时巷道为正倾角,有时为负倾角,要求带式输送机同时具备上运及下运功能。因下运的特殊工况须调整传动架与张紧装置的相对位置,通常需要拆掉卸载梁,替换为下运专用卸载装置,这样就需要单独制作一种矩形卸载架,其尺寸为长4.3 m、宽1.6 m、高1.8 m,不但增加制作成本,增加上下运切换改装难度,而且回井困难。针对这些问题,本文对本型号皮带的标准卸载梁进行改造,将卸载梁设计为可拆分式,并在下方设置两个支承立柱。

图3 和图4 为改装前后的上运工况机头传动部分比照示意图。

图3 标准DSJ100/80/2×125 机头

图4 改造后上运机头

此次改造将4.3 m 长、1 m 宽的卸载梁拆分为1.8 m 和2.5 m两段,对于井下设备材料运输、组装基本靠人工的工作条件来说,大大降低了设备组装难度,减轻了工人的劳动强度。

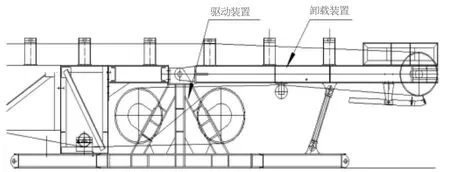

原下运工况中,传动滚筒架布置在张紧装置后,卸载部分去掉原卸载梁,替换为专用矩形卸载架(见图5)。

图5 原下运机头部分布置形式

改造后,传动滚筒架在张紧装置后,将可拆分卸载梁的前端配合一组立柱组成新的卸载单元,直接实现卸载功能,免去专用矩形卸载架的引入,不但节约了一个长4.3 m、宽1.6 m、高1.8 m 的大架子的制作成本,同时,避免了下井罐笼、运输巷道尺寸不合适的难题,降低了设备回井难度(见图6)。

图6 改造后下运部分布置形式

本方案已在峰峰集团梧桐庄矿的皮带中得以实际运用,效果良好。

3.2 设计自动机械纠偏装置

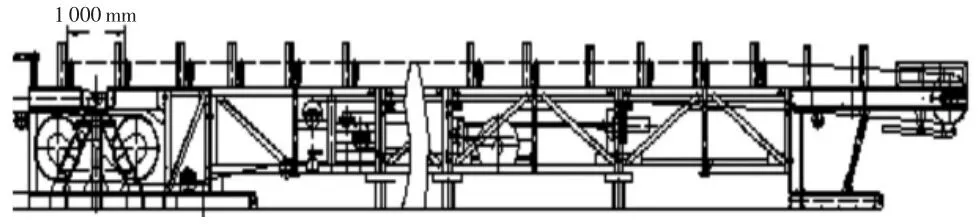

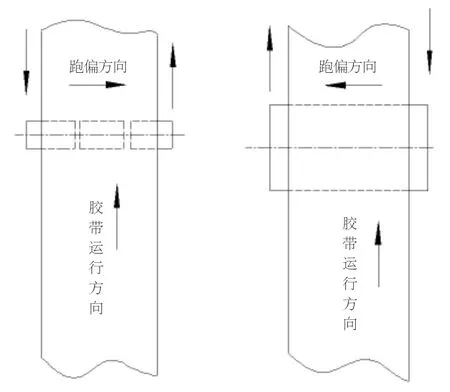

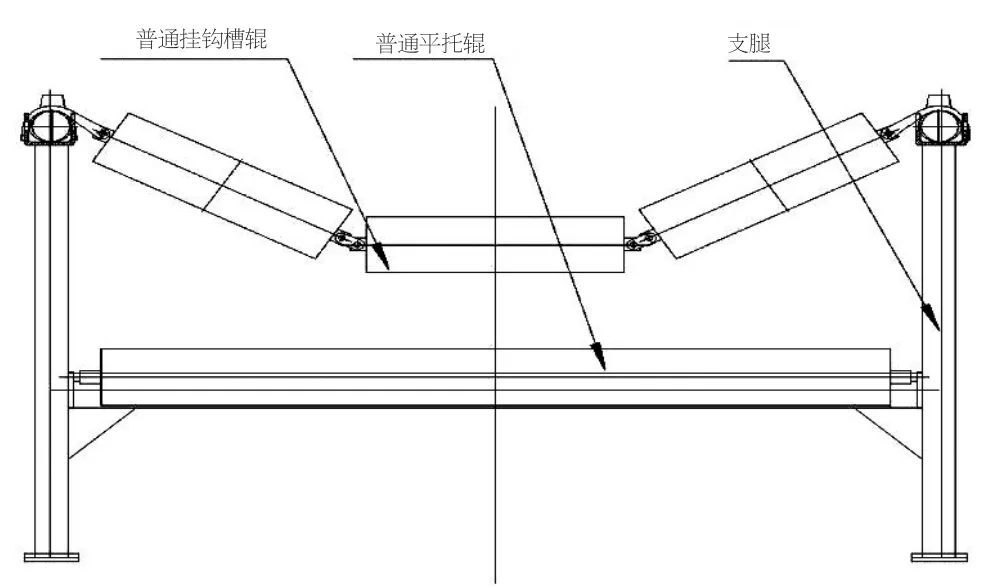

利用皮带输送物品的过程中,皮带跑偏是柔性输送带设备的一种通病,一般会造成沿机撒料、脱轨,严重时会造成皮带的撕裂、刮破,使皮带报废,造成皮带机系统的瘫痪。为保证皮带不跑偏,不同标准的皮带机采用的皮带纠偏装置有很多种。对于顺槽皮带机防止皮带跑偏的方法是调整托辊和各换向滚筒,根据胶带运行方向和跑偏方向确定跑偏的原因,分别调整托辊和各换向滚筒,如图7 所示。

图7 胶带跑偏调整示意图

调整托辊时,将胶带所偏向一边的一个或数个挂钩槽型托辊向前移动一个齿槽即可。胶带在滚筒处跑偏时,一般是在偏向的一边作出调整,调法是通过滚筒轴承处的调节螺栓来调整滚筒位置,使被调整轴承座向着皮带运行方向微调整。

这种调整方法是目前顺槽皮带常用的调偏办法,但是这种方法不能立即产生效果,而且如果调整失误可能造成更严重的跑偏,因无法及时回正造成损失。尤其是在矿山、井下这类恶劣环境下的长距离皮带,要求输送带长时间不跑偏,并且稳定、可靠运行,这种方法不能满足该要求,结合各种标准的皮带调偏方法本文设计研发了一套自动机械纠偏装置,结构如图8 和图9 所示。

图8 顺槽皮带自动机械纠偏机构上纠偏示意图

图9 顺槽皮带自动机械纠偏机构下纠偏示意图

本机械纠偏机构通过上、下横梁和两组相互对称的轴座连杆这4 部分形成一套四连杆机构。运用四连杆机构的运动原理,在皮带正常工作的过程中,皮带的运动轨迹方向与自动纠偏装置中托辊的运动轨迹方向是一致的,当皮带稍跑偏一侧,即带动相应侧的检测立辊运动,立辊的运动带动了整个连杆机构的运动,使纠偏装置上的托辊运动方向与皮带运动方向形成一定的夹角,产生了复位力,皮带跑偏越严重,托辊运动方向与皮带运动方向形成的夹角越大,产生的复位力也越大,迫使皮带的运动方向与纠偏装置上的托辊方向一致,使其归位,达到自动纠偏的功能。

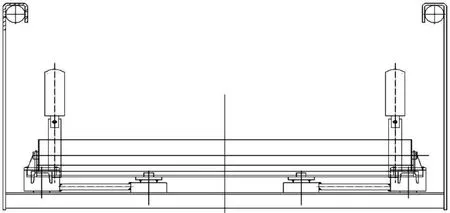

在反复的计算调试后设计定型出一套适合DSJ100/80/2×125 型伸缩带式输送机的自动纠偏机构,在使用过程中只需用上下纠偏装置替换图10 中的顺槽标准机身部件中的上挂钩槽辊和下平托辊即可实现整机自动纠偏。

图10 标准机身部件

本自动纠偏装置的设计使用免去了井下人工调偏的工作量,提高了皮带运行精度,保证了带式输送机安全高效地运行,为煤矿井下顺槽皮带机升级改造、降本提效提供了新方向。

3.3 自清煤滚筒的引入

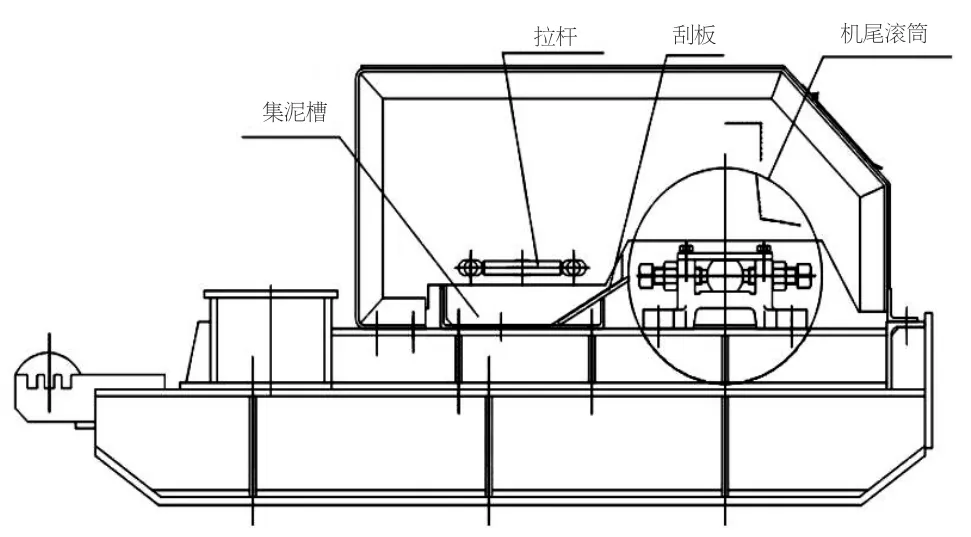

顺槽皮带机是井下原煤运输的主要设备,在运输过程中,由于受到煤矿井下地质条件及现场作业环境的影响,特别是开采出的原煤,其水分含量较多、粘结力度较强,而余煤和煤泥粘附在输送机回程皮带内侧,绕过机尾改向滚筒时会粘附在滚筒外表面,造成机尾改向滚筒局部直径变大,使滚筒和胶带之间的作用力发生变化,造成胶带急速跑偏。DSJ100/80/2×125 型伸缩带式输送机的机尾滚筒采用刮煤板将输送带残留余煤清理到集泥槽中,通过人工用拉杆将集泥槽中的余煤排出(见图11)。这种清煤方式陈旧、效率低下、容易引发安全事故。

图11 机尾滚筒座示意图

除此之外,受料点散落的煤块会跟随皮带卷进机尾改向滚筒与胶带之间,一部分会被碾碎,但是相当一部分会留在机尾滚筒处形成循环,加速胶带和滚筒的磨损,当煤块较大时会导致胶带跑偏或胶带划伤,甚至直接撕裂胶带。

针对胶带及机尾滚筒粘煤现象,本文专门设计研发了一种自清煤螺旋滚筒,用于清理机尾回程皮带内侧的粘煤和预防自身粘煤。

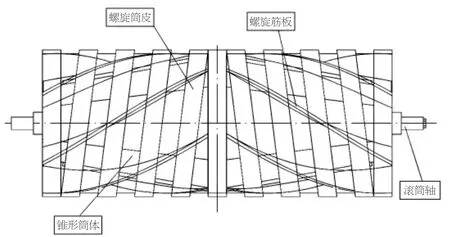

滚筒结构如图12 所示。

图12 自清煤滚筒示意图

本自清煤螺旋滚筒由锥形筒体、左右螺旋筋板、左右螺旋筒皮和滚筒轴等组成。以滚筒中心为界,外部左、右螺旋筒皮缠绕在左、右螺旋筋板上,螺旋叶片与内部锥形筒体焊接成一体。滚筒外皮左、右螺旋筒皮缠绕在筒体上,便于清理皮带和滚筒上的粘煤,锥形筒体形成内小外大的空间,使煤不在滚筒与胶带之间循环。通过外部螺旋和内部锥体、螺旋筋板的联合旋转动作,将回程胶带残留的余煤自动旋出,在安装螺旋滚筒时,一定要安装在滚筒的行车方向上,即滚筒按正确方向旋转时,螺旋向外旋。在不附加任何动力的前提下,可以自动将机尾滚筒处的残煤或循环煤清除到输送机两侧,实现了自动清煤的功能,避免皮带跑偏,减少因跑偏造成的故障问题,改变了以往用刮煤板、集泥槽,再通过人工清煤的工作方式。同时,自清煤滚筒在不改变滚筒直径和安装尺寸的考量下设计选型,能够与输送机现有滚筒互换,安装便捷,既可用于新皮带的设计选用,也可用于井下现有皮带的改进。自清煤螺旋滚筒的设计引入,大大提高了皮带运行的安全系数,降低了皮带故障率,减少了皮带维护的时间成本和人工成本。

以上3 项顺槽皮带机部件升级改造方法都是基于长期设计实践经验所得,在峰峰集团下属煤矿得到了广泛应用,取得了显著效果。希望通过本文的论述,将其推广到更多煤矿及煤矿机械从业者,为推动煤矿机械安全、高效、绿色发展作出贡献。