下承式钢桁架拱桥静力性能试验与对比

侯淞译, 王锞

(1.中交第二公路勘察设计研究院有限公司,武汉 430056;2.中国市政工程中南设计研究总院有限公司,武汉 430010)

0 引言

桥梁静力荷载试验作为一种科学试验,是将荷载直接施加到桥梁结构上,进而得到桥梁在实际工作中的受力情况,由此可以对测试的桥梁结构在使用阶段的承载能力及运营状况进行评价[1]。通过对一些新建桥梁结构进行加载试验,可以检验桥梁结构的施工质量能否达到设计和规范要求[2-4]。

文中主要对某下承式钢桁架拱桥的静力荷载试验进行分析,由于桥作为一种特殊式桥梁结构-下承式钢架拱桥,在设计与施工时都具有一定的技术难度和复杂程度,所以对桥进行运营阶段的静力荷载试验不仅是对桥安全性的一种检验,更可以对未来相似桥型的设计提供重要的参考价值。

1 工程概况

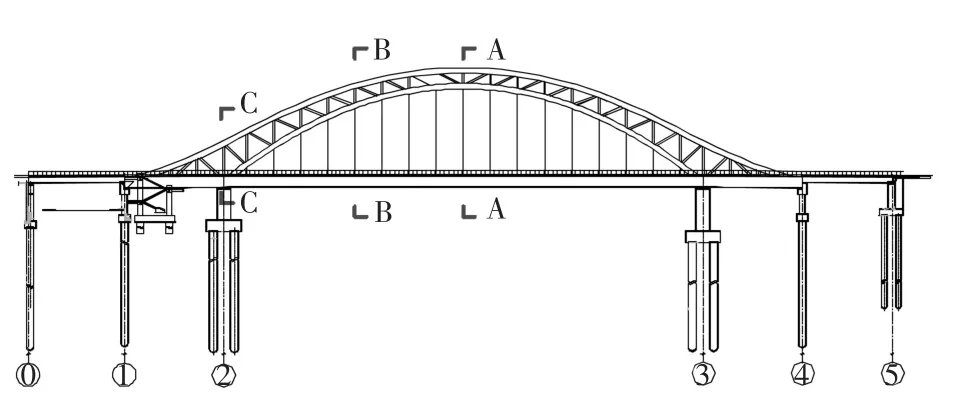

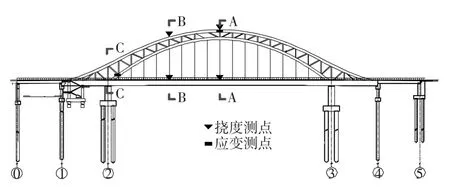

文中研究对象为某(22+106+22)m下承式钢桁架拱桥。该桥上弦杆的拱轴线采用圆弧线与二次抛物线,下弦杆的拱轴线采用二次抛物线,下拱肋矢高19.27m,矢跨比1/5.5,拱顶桁架高度为3.5m,桥面宽38m,双向六车道。顺桥向方向,桥为整体无推力拱桥,为达到该体系,桥梁在一侧拱桥位置处设置固定支座,另一次采用滑动支座。主梁为主纵梁、钢横梁、次纵梁共同受力的结构,桥面系为正交异形板。主横梁的断面形式为工字型断面,吊杆采用平行钢丝吊杆。下部结构桥墩采用柱式墩,钻孔灌注桩基础,墩柱与桩基通过承台连接桥立面布置图如图1所示。

图1 拱桥测试断面

2 静载试验

桥梁静力试验是根据理论模型,找出设计荷载作用下结构的最不利截面,在特定位置施加静载,模拟桥梁运行的最不利情况,并测量相应的变形、应力、索力增量等参数[5]。由于钢桁架拱桥结构复杂,拱肋承受较大的压应力,通过荷载试验,可以清楚地了解钢桁架拱桥在设计荷载作用下主要受力结构的实际工作状态,进而判断钢桁拱桥的使用性能和承载力,同时为桥梁的运营管理提供参考[6-8]。

2.1 静载试验工况的确定

通过对桥成桥状态下的内力与荷载分析,主梁跨中截面与拱肋L/2截面、L/4截面为最不利截面,结合规范对拱桥加载测试项目规定,根据模型计算结果,设置3个测试截面,分别为:A-A截面(拱顶截面)、B-B截面(L/4截面)和C-C截面(墩顶截面),测试截面布置如图所示[9,10]。

对钢桁架拱桥主要的测试内容有:①A-A断面对称布置,使主梁跨中正弯矩最大;②A-A断面偏心布置,使主梁跨中正弯矩最大;③B-B断面对称布置,使主梁L/4处正弯矩最大;④C-C断面对称布置,使得主梁负弯矩最大。

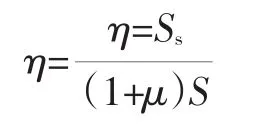

3.2 试验控制荷载和荷载效率

试验控制荷载应选择设计的最不利活荷载控制值。静力试验效率系数是结构在试验荷载作用下的各主要控制截面测点应力(应变)或挠度实测值与相应的理论计算值之比,即:

式中,μ为冲击系数。

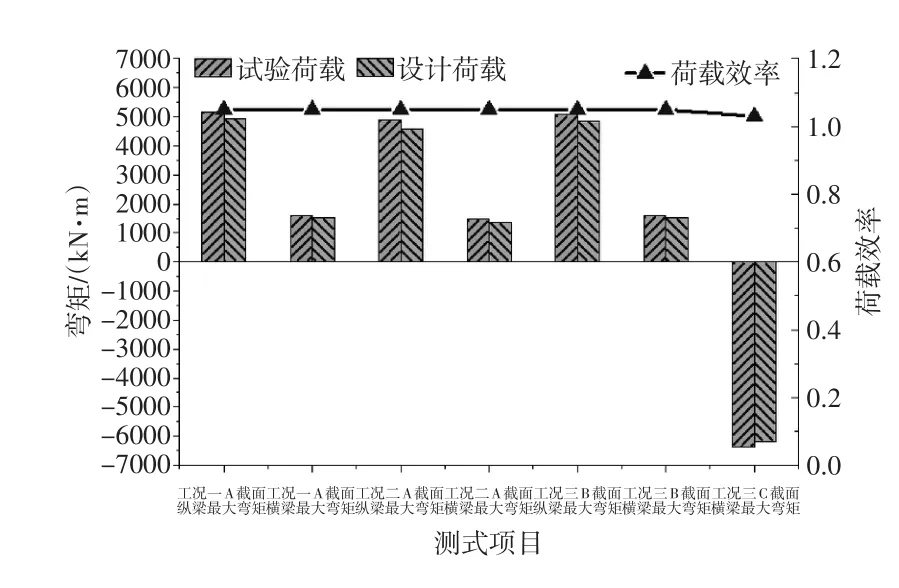

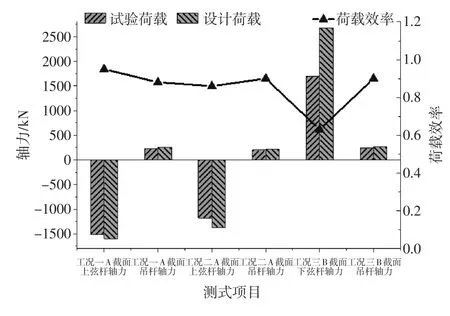

桥活载设计值采用城-A级荷载,所得主桥主要测试工况、静力试验测试项目及各控制截面的试验内容见图2~图4。

图2 各工况下测点最大弯矩荷载效率

图3 各工况下测点挠度荷载效率

图4 各工况下测点轴力荷载效率

桥梁的静力试验效率不宜小于0.95,因桥属于钢桁架拱桥,结构形式复杂,采用加载车集中加载方式的情况下各工况无法同时满足荷载效率,故其中部分工况荷载效率低于0.95。

3.3 加载方案和测点布置

为保证静力试验结果的有效性及可靠性,静力试验最多选用了14辆300kN的三轴载重汽车。静力试验车辆荷载布置分为中载和偏载两种,静力试验荷载加载过程采用逐渐增加车辆的方式进行分级加载,共分三级加载。加载车辆在桥面的布置与分级加载顺序如图5~图7和表1所示。

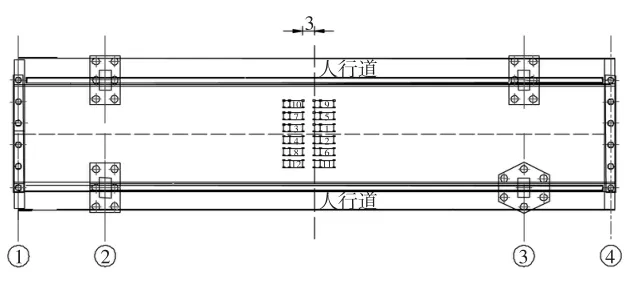

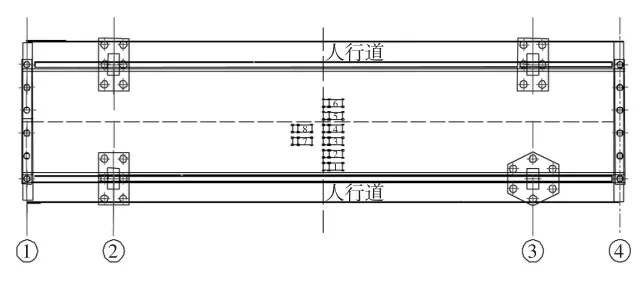

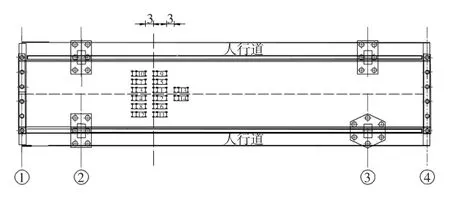

图5 工况1加载布置(单位:m)

图6 工况2加载布置(单位:m)

图7 工况3加载布置(单位:m)

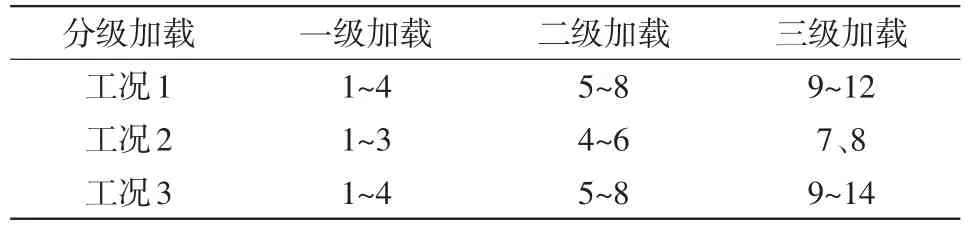

表1 分级加载顺序表

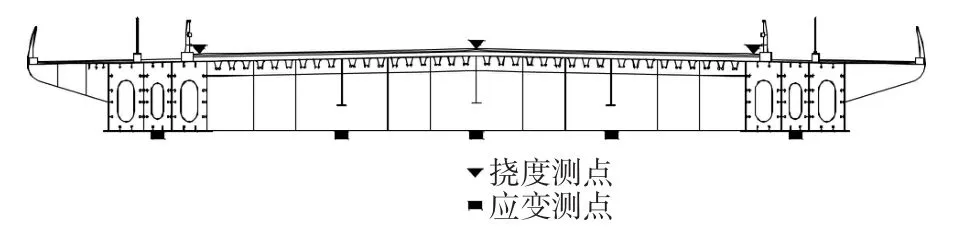

为了直观验证桥梁实际运营中的工作状态,利用实测数据与计算数据进行对比是较为合理有效的。挠度测点布置在试验跨最不利截面处,在桥梁中心线与上下游各布置至少一个测点,应变测点布置在主梁、横梁底部与拱肋处,选取上弦杆拱顶、L/4拱截面与下弦杆拱脚进行测试。测点布置如图8、图9所示。

图8 主梁及拱肋测点示意图

图9 主梁及横梁测点示意

4 静力试验结果分析

4.1 应力结果分析

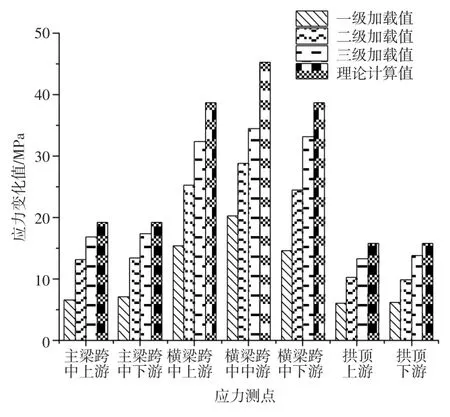

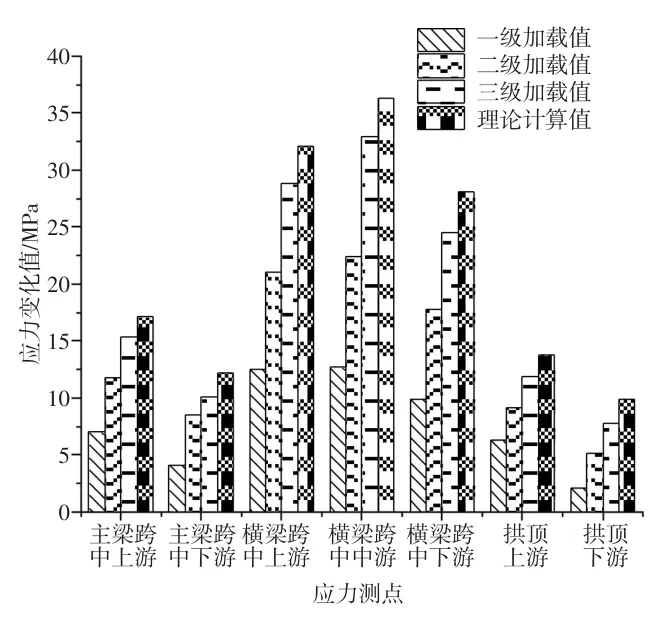

桥静力试验各工况下结构实测值与计算理论值如图10~图12所示。根据图10~图12可知,桥跨结构应力对比系数ζ介于0.76~0.96之间。工况1主梁最大实测应力增加值为17.4MPa,理论增加值为19.2MPa;横梁最大实测应力增加值为34.5MPa,理论增加值为45.3MPa;拱顶最大实测应力增加值为13.8MPa,理论增加值为15.8MPa。工况2主梁最大实测应力增加值为15.4MPa,理论增加值为17.1MPa;横梁最大实测应力增加值为32.9MPa,理论增加值为36.3MPa;拱顶最大实测应力增加值为11.9MPa,理论增加值为13.8MPa。工况3主梁最大实测应力增加值为15.3MPa,理论增加值为17.4MPa;主梁负弯矩最大实测应力增加值为19.2MPa,理论增加值为19.9MPa;横梁最大实测应力增加值为37.4MPa,理论增加值为42.4MPa;拱脚最大实测应力增加值为14.6MPa,理论增加值为16.1MPa。分级加载时各应力增加值均未超过理论值,且各应力变化趋势实测值与理论值都较为相符,全桥结构受力性能较好,各测点应力变化实测值与理论值趋势较为吻合,说明桥梁实际受力情况与计算理论中受力情况相同。

图10 工况1应力实测值与理论值对比

图11 工况2应力实测值与理论值对比

图12 工况3应力实测值与理论值对比

4.2 挠度试验结果分析

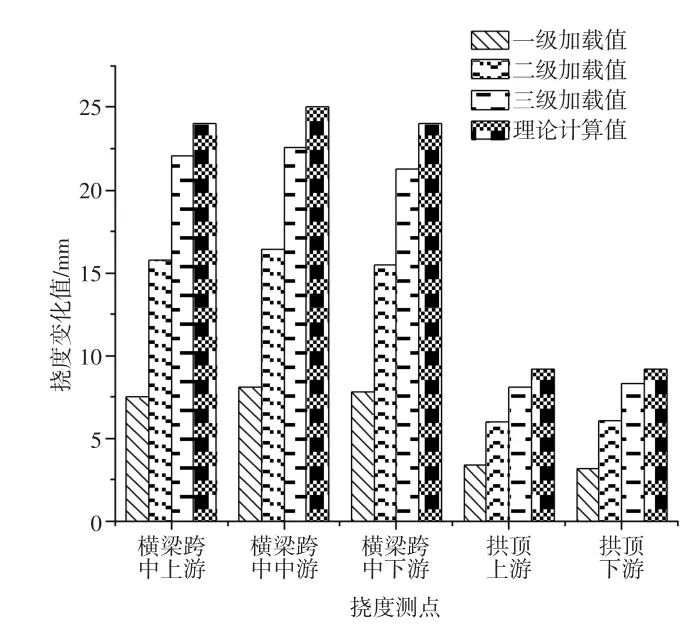

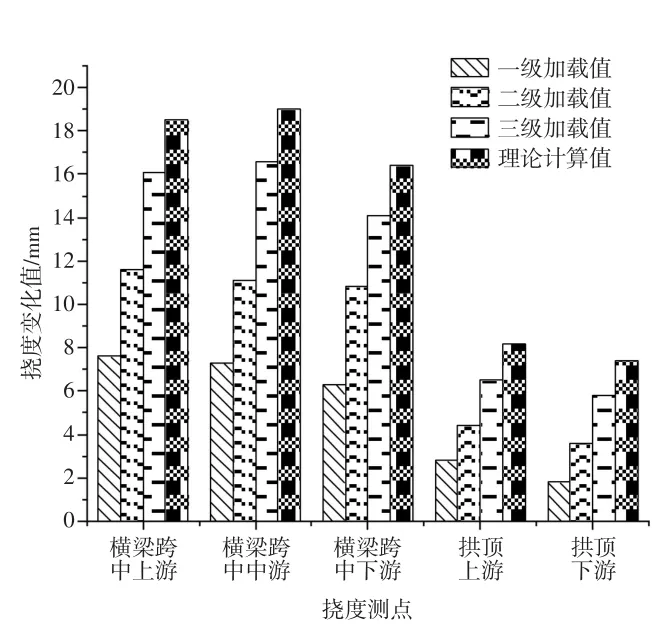

根据静力试验现场实测与理论计算分析值比较,作出结构变形比较柱状图。桥梁静力试验各个工况应力测试结果见图13~图15。

图13 工况1挠度实测值与理论值对比

图14 工况2挠度实测值与理论值对比

图15 工况3挠度实测值与理论值对比

根据图13~图15可知,桥跨结构挠度对比系数ζ介于0.77~0.92之间。工况1横梁最大实测挠度增加值为22.6mm,理论增加值为25.0mm;拱肋最大实测挠度增加值为8.3mm,理论增加值为9.2mm。工况2横梁最大实测挠度增加值为16.6mm,理论增加值为19.0mm;拱肋最大实测挠度增加值为6.5mm,理论增加值为8.2mm。工况3横梁最大实测应力增加值为17.3mm,理论增加值为20.9mm;拱肋最大实测挠度增加值为6.1mm,理论增加值为7.2mm。分级加载时各挠度增加值均未超过理论值,且各挠度变化趋势实测值与理论值都较为相符,桥跨结构的刚度较好。各测点挠度变化实测值与理论值趋势较为吻合,说明桥梁实际受力情况与计算理论中受力情况相同。

4.3 吊杆索力结果分析

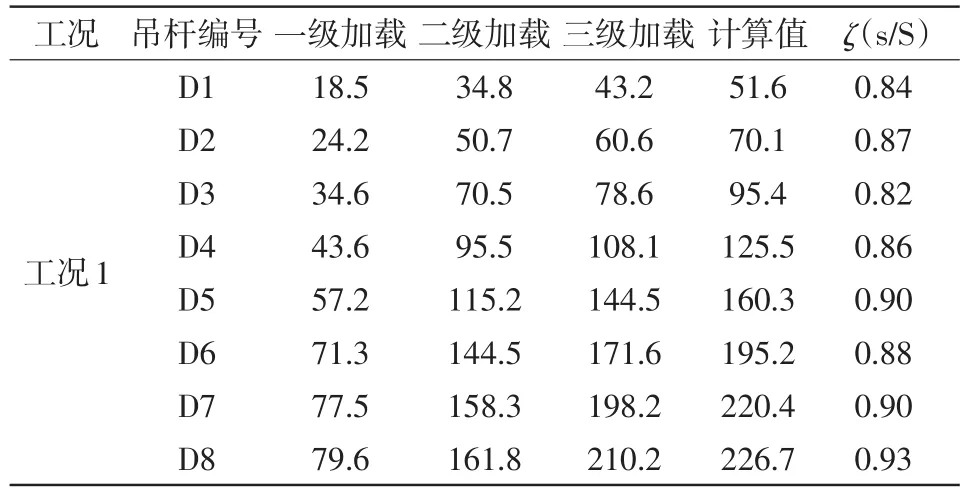

据静力试验现场实测与理论计算分析值比较,作出吊杆索力实测数据与理论数值比较表格,是衡量桥梁实际刚度的重要数据。桥静力试验各个工况吊杆索力测试结果及结构校验系数见表2~表4。

表2 吊杆索力实测值与计算值对比 kN

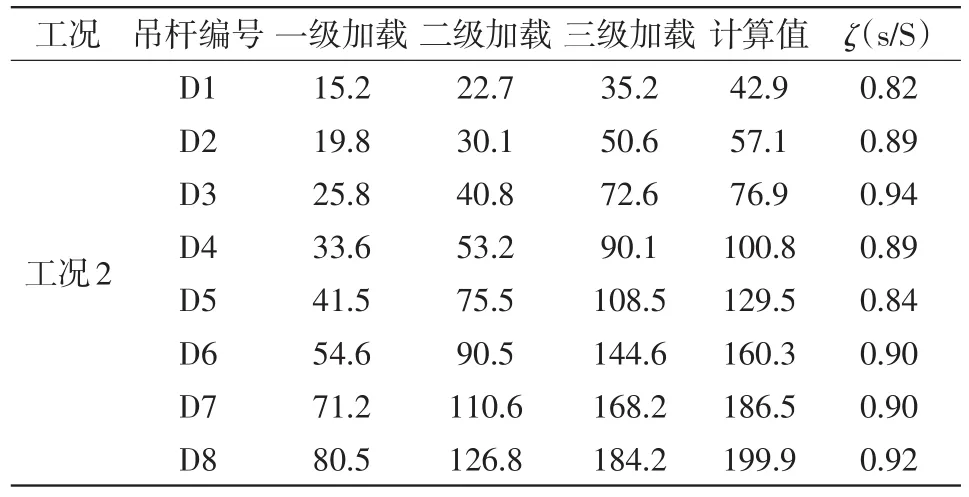

表3 吊杆索力实测值与计算值对比kN

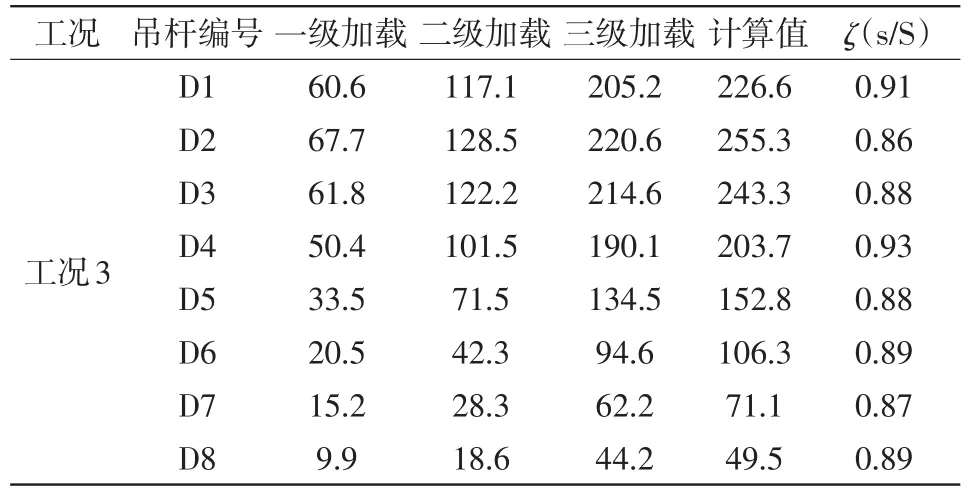

表4 吊杆索力实测值与计算值对比kN

根据表2~表4可知,桥跨吊杆索力对比系数ζ介于0.82~0.94之间。工况1吊杆索力最大值出现在跨中的D8吊杆,索力最大实测增加值为210.2kN,理论增加值为226.7kN;工况2吊杆索力最大值出现在跨中的D8吊杆,索力最大实测增加值为184.2kN,理论增加值为199.9kN;工况3吊杆索力最大值出现在1/4跨径附近的D2吊杆,索力最大实测增加值为220.6kN,理论增加值为255.3kN;分级加载时各应力增加值均未超过理论值,且各应力变化趋势实测值与理论值都较为相符,说明吊杆实际受力情况与计算理论中受力情况相同。

5 结语

桥在静力试验荷载作用下,各工况控制截面的应力实测值与计算理论值对比系数ζ介于0.76~0.96之间,说明结构的受力状态与计算结果接近;挠度对比系数ζ介于0.77~0.92之间,说明结构的实际刚度符合要求;索力对比系数ζ介于0.82~0.94之间,说明吊杆的受力状态比较理想。根据静力试验数据分析结果,实测值与理论值变化趋势较为吻合,说明结构的受力状态与计算结果接近,该桥整体受力较好,结构工作状态、承载能力及刚度均满足设计要求。验证了下承式钢桁架拱桥在实际建设工程中具有广阔的应用前景。