超高层动臂塔机内爬升施工模拟分析与应用

程昌宏, 郭宇海

(安徽井田环保科技有限公司,安徽 合肥 230001)

0 引言

超高层建筑施工中,塔机的选型和支撑系统的设计与施工是影响项目垂直运输的关键因素[1,2]。爬升式动臂塔机吊装施工荷载通过塔身标准节套架传递到支撑梁上,支撑梁两端简支搭设在牛腿上[3]。因此,支撑梁及其牛腿附着点的受力状态必须满足动臂塔吊在旋转吊装重物时的各种施工工况要求[4,5],才能确保塔机安全稳定的运行。

文中以某超高层项目主塔楼动臂塔机设计和安装施工为例,分析动臂塔机在工作状态和非工作状态下,塔身标准节上下支撑梁在0°、45°、90°、135°、180°共5个方向的荷载工况,模拟支撑梁、牛腿及主体剪力墙结构的全过程受力状态,为超高层建筑施工中动臂塔机的设计和安装提供一种安全、可靠的数据模拟分析方法。

1 工程概况

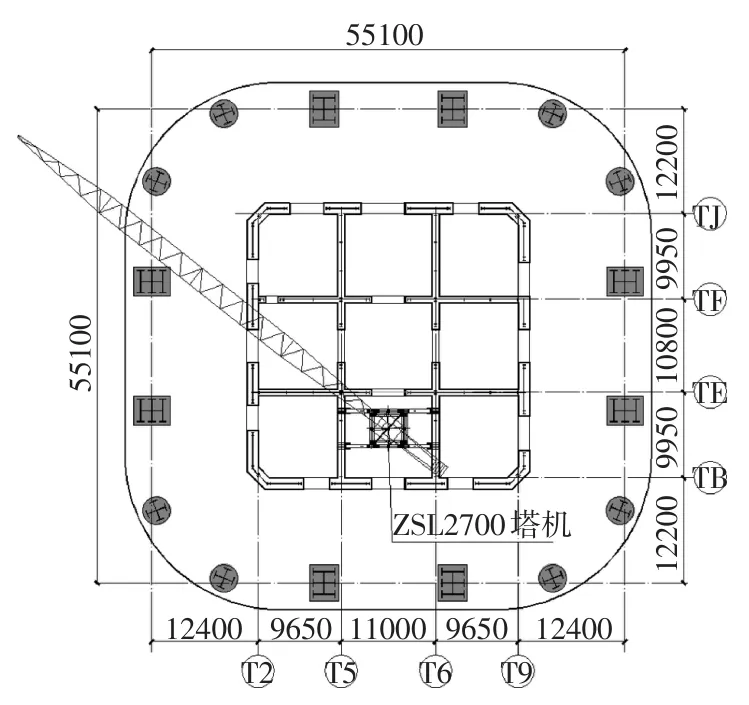

某超高层项目由1栋主塔楼及裙楼组成的商业综合体,总建筑面积约43.5万m2,其中主塔楼高518m,地上108层、地下4层,主塔楼由九宫格钢板剪力墙核心筒和16根劲性钢骨巨柱组成,采用“巨型框架+核心筒+伸臂桁架”结构体系。主塔楼设置1台中昇建机重工有限公司生产的ZSL2700和2台法福克重工有限公司生产的440D和600F塔机配合施工,其中ZSL2700动臂塔机采用核心筒内自爬升方式提升,另外两台塔机置于施工顶模平台之上,随顶模共同爬升施工,塔机布置如图1所示。

图1 ZSL2700塔机平面布置(单位:mm)

项目主塔楼14层以下核心筒外墙厚1.3m、内墙厚0.8m,10层以下主塔楼施工仅安装1台ZSL2700塔机配合裙楼塔机施工。ZSL2700动臂内爬升塔机为一种新型无级调速液压系统塔机,塔身最大独立高度为60m,最大起重量100t;最大工作幅度65m,一次爬升高度为16~24m,在最大工作幅度时可吊起27.5t重物。

文中主要分析超高层施工中,动臂塔机在负荷工作状态下,旋转不同方向时,运用有限元数据模拟分析塔机支撑钢梁、牛腿以及附着剪力墙的应力应变状态,为超高层施工的塔机安装、设计和计算提供一种参考方法。

2 塔机支撑梁及套架设计与安装

项目为4层地下室,基础底板厚4.5m、顶标高-20.4m,底板施工时将ZSL2700塔机基座钢架埋入基础底板,待底板达到设计强度后采用500t汽车吊上基础底板吊装塔机各部件。第一道爬升支撑钢梁设置在F1层-0.5m标高处、爬升高度为19.9m;第二道爬升支撑梁设置在F5层标高21.5m处、爬升高度为22m,之后按照一次爬升高度在16~24m范围依次类推设置爬升支点。

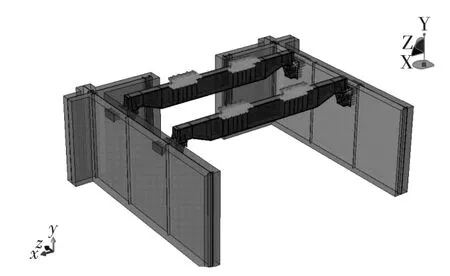

塔机标准节附着在2个C型钢架拼接的标准矩形套架上,套架是由塔机厂家根据塔机型号提供的标准构件。套架架设在两根支撑梁之上,如图2所示;支撑钢梁采用钢板焊接成的箱型钢梁,钢梁上的螺栓孔、抗剪销钉的定位尺寸必须与套架上的螺栓孔位一致;钢梁两端简支支撑在牛腿上,牛腿预埋钢板按照爬升规划的位置预先设置在剪力墙上。

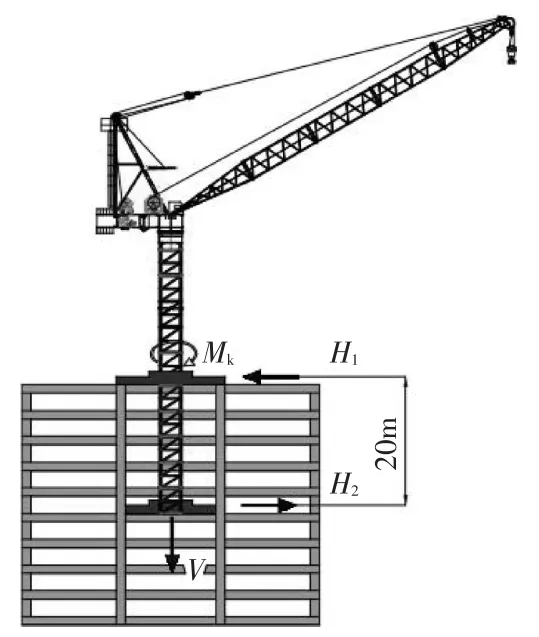

图2 塔机荷载示意图

3 塔机工作状态分析与计算

3.1 荷载工况分析

ZSL2700内爬升式动臂塔机主要是使用两部套架附着塔机稳定标准节,套架与支撑钢梁通过螺栓固定,上部套架仅在侧向连接,故下部套架与塔机支撑按照简支计算,下部套架承受来自塔机的竖向荷载和水平荷载;上部套架只起侧向支撑作用,不承受竖向荷载,仅承受水平荷载。

图2及所示为由厂家提供的ZSL2700塔机系统荷载示意图,塔机上层套架不承受竖向力;对整体结构,在上层套架处Mk由Hk产生的弯矩平衡;对塔机局部,Mk由标准节内杆件轴力差产生的弯矩平衡;标准节内杆件轴力传至下层套架顶升节时,已经由多个标准节内力重分配为均匀轴力。因此塔机套架分析仅考虑水平力H1、H2及竖向力V的影响。

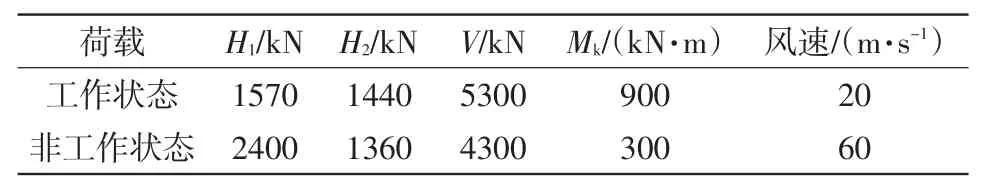

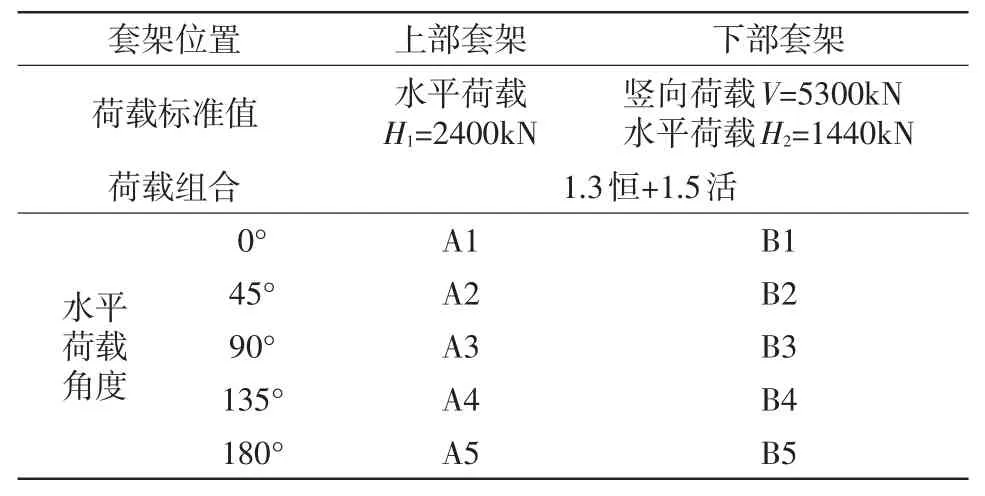

表1 ZSL2700塔机受力荷载

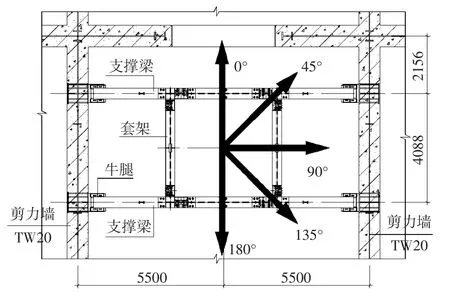

根据表1荷载条件分析可知,对上部套架,非工作状态荷载较大,水平荷载H1=2400kN;对下部套架,工作状态荷载较大,竖向荷载V=5300kN,水平荷载H2=144kN。因塔机系统平面布置为东西方向对称,因此考虑水平荷载方向时仅考虑一侧0°、45°、90°、135°、180°共5个方向,图3所示为塔机支撑梁系统在水平不同旋转角度工况下附着在TW20和TW22两片剪力墙上的示意图。

图3 塔机施工工况示意图(单位:mm)

为了便于统计各种工况,将塔机水平和竖向不同受力状态下的荷载取值编号如表2所示。

表2 塔机受力工况编号

3.2 计算模型及受力分析(A1工况为例)

支撑钢箱梁板厚40mm,钢材整体采用Q345(设计强度295MPa),端部采用Q420(设计强度355MPa);牛腿及埋件主要钢板厚40mm,除牛腿面板采用Q420以外,其他均为Q345(设计强度295MPa);剪力墙厚800mm,混凝土强度为C60(抗压强度设计值27.5MPa)、钢筋均为HRB400(抗拉强度设计值360MPa)。

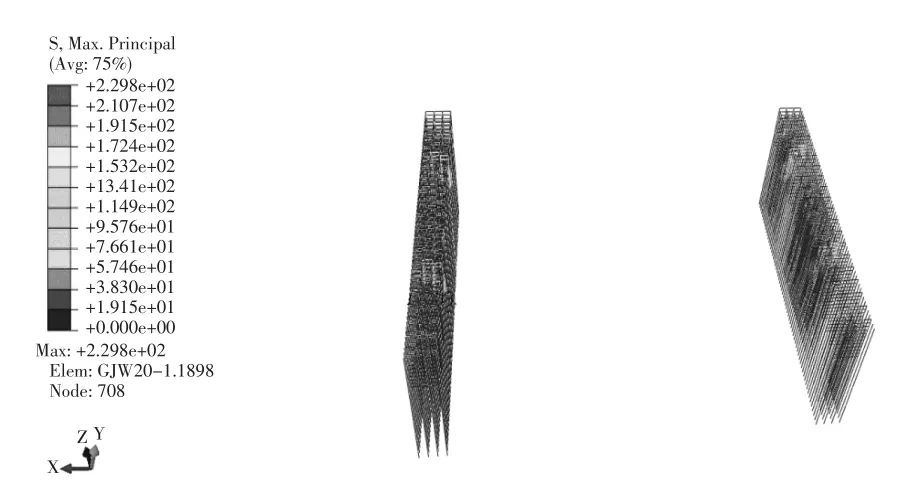

根据表2所示塔机各荷载工况,运用有限元软件整体建模分析塔楼10层以下塔机支撑梁、牛腿及埋件和剪力墙的应力应变状态,图4中钢梁顶部凸起区域为连接套架的加荷载面。

图4 钢板剪力墙整体模型及荷载布置

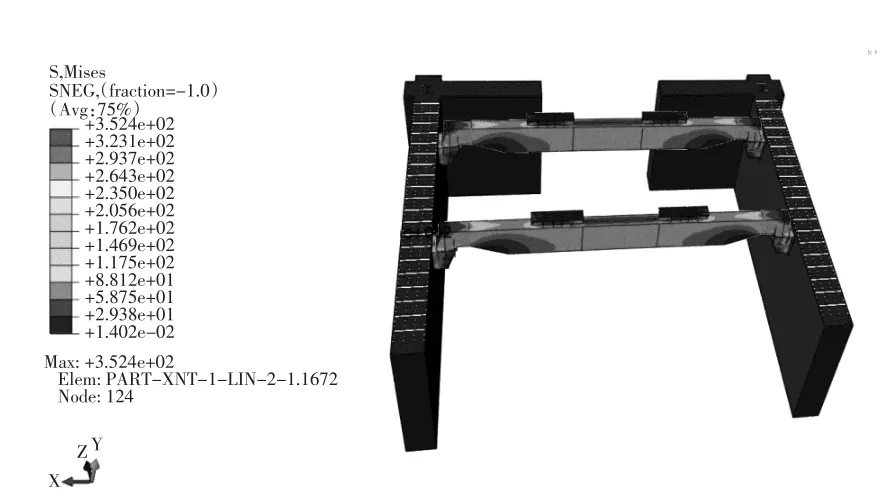

以上部套架在垂直于钢梁的0°工况下、受水平荷载H1=2400kN(A1工况)为例,分析塔机支撑梁、牛腿及埋件、剪力墙的整体和局部受力状态如图5所示,对各构件受力状态进行分析:

图5 模型整体应力状态(单位:MPa)

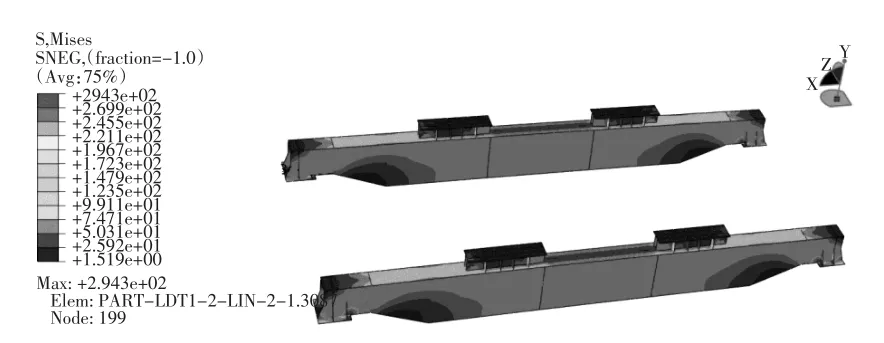

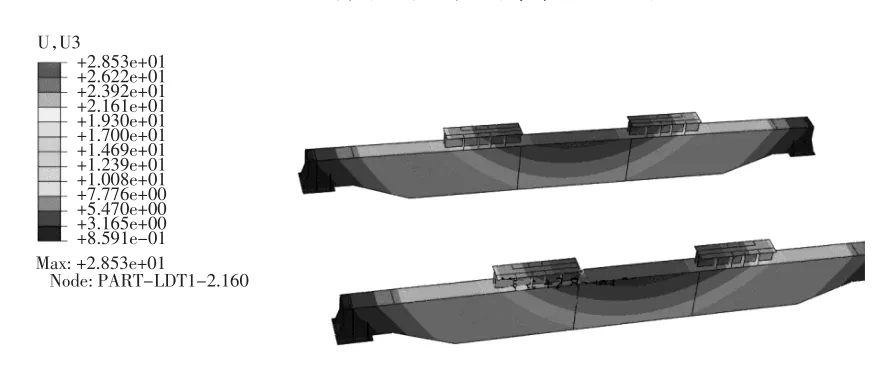

(1)支撑钢梁应力如图6和应变如图7所示,整体状态应力均小于196.7MPa,应力比小于0.7,支撑端下部局部最大应力为294.3MPa<355MPa;跨中最大变形为28.53mm<L/250=10200/250=40.8mm(L为梁跨度),故满足设计要求。

图6 钢梁的应力(单位:MPa)

图7 钢梁的变形(单位:mm)

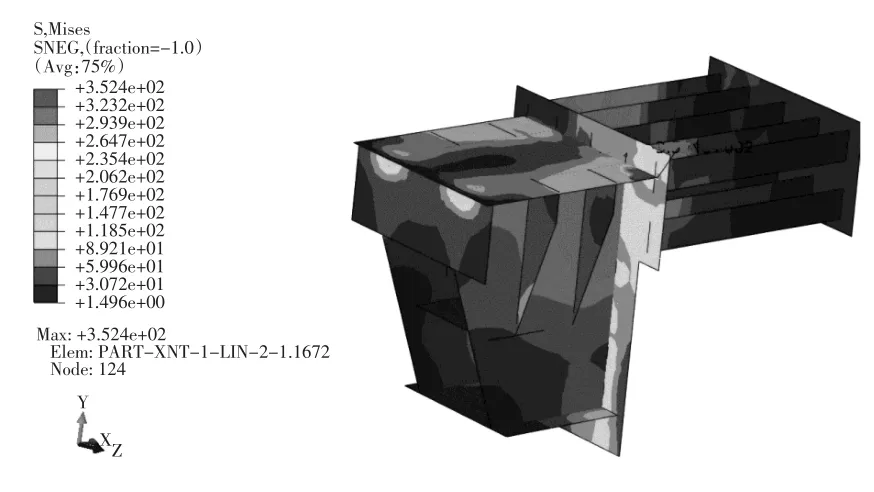

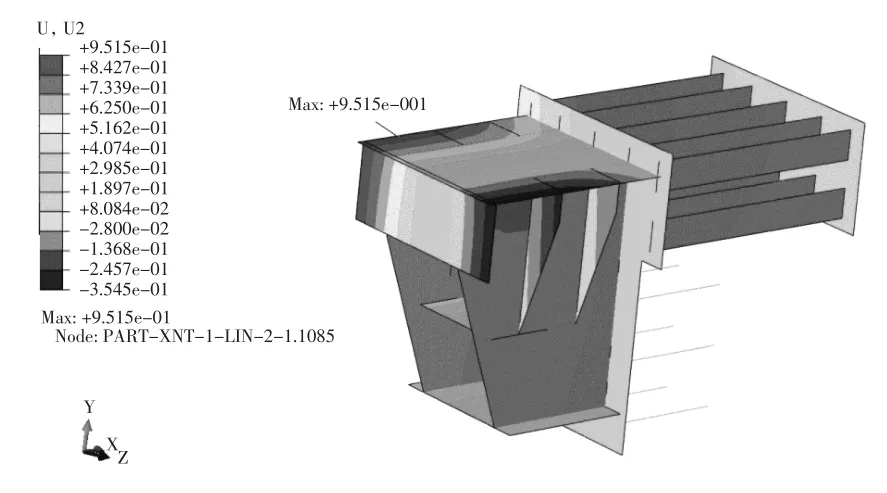

(2)牛腿及埋板应力如图8和应变图9所示,整体状态应力均小于235.4MPa,其中牛腿盖板根部局部最 大 应 力 为 352.4MPa<355MPa;最 大 变 形 为0.95mm<2l/250=2×650/250=5.2mm(l为牛腿悬挑长度),故满足设计要求。

图8 牛腿的应力(单位:MPa)

图9 牛腿的竖向变形(单位:mm)

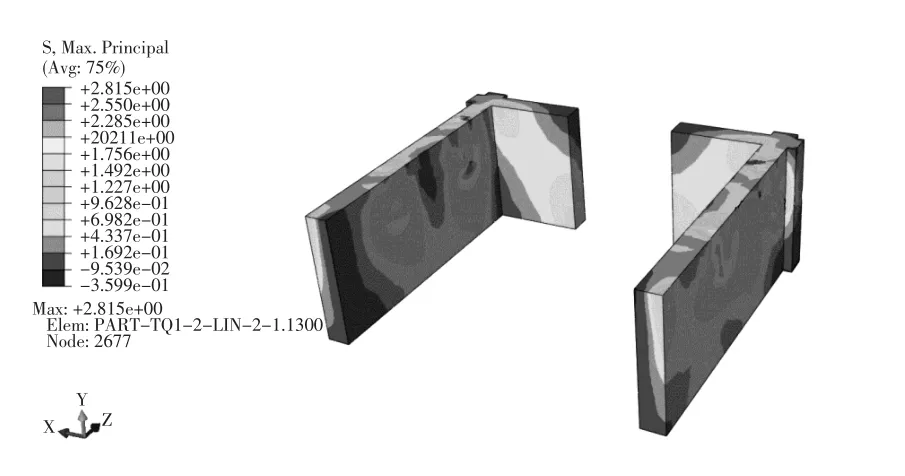

(3)剪力墙的混凝土和钢筋应力如图10和图11所示,墙体混凝土局部最大压应力2.815MPa<27.5MPa;钢筋最大应力228.8MPa<360MPa,故支撑梁两端剪力墙受力满足要求。

图10 剪力墙混凝土应力(单位:MPa)

图11 TW20与TW22剪力墙内钢筋应力(单位:MPa)

3.3 计算结果分析

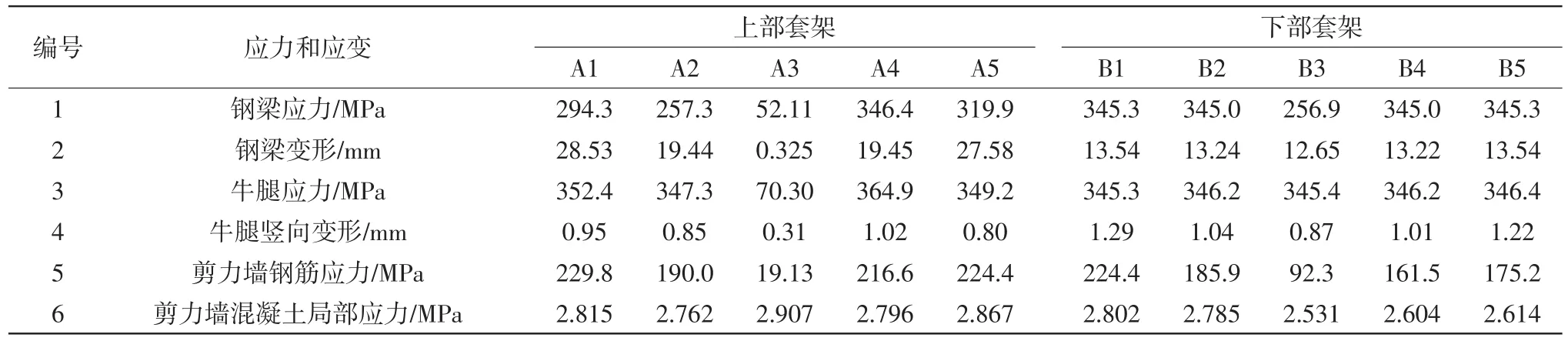

由上述A1工况计算分析可知,该荷载工况下塔机支撑梁及牛腿的应力和应变满足规范设计要求。下表3为上述上部、下部套架支撑梁A1~A5、B1~B5的应力应变计算结果。

表3 套架各工况计算最大值

由表3中动臂塔机在不同工况下,上、下部套架的支撑梁、牛腿及埋板、剪力墙混凝土和钢筋应力应变计算数据可知:

(1)塔机支撑钢梁上部套架处的支撑钢梁,在端部局部最大应力为346.4MPa(A4工况)、最大变形为28.53mm(A1工况);下部支撑钢梁最大应力为345.3MPa(B1和B5工况)、最大应变13.54mm。因此,上、下部钢梁应力均小于355MPa(钢材Q420)和变形均小于L/250=10200/250=40.8mm(L为梁跨度),故钢梁承载力和变形满足规范设计要求[6]。

(2)支撑梁端的上部牛腿局部最大应力为364.9MPa(A4工况)、最大变形为1.02mm(A4工况);下部牛腿局部最大应力为346.49MPa(B5工况)、最大变形为1.29mm(B1工况)。因此,上、下部牛腿应力均小于355MPa(牛腿盖板钢材Q420)和变形均小于2l/250=2×650/250=5.2mm(l为牛腿悬挑板长度),故钢牛腿的承载力和变形满足规范设计要求。

(3)剪力墙仅在局部存在应力集中,上下部支撑牛腿处的混凝土最大应力为2.907MPa(A3工况)小于27.5MPa(混凝土C60),钢筋最大拉应力为229.8MPa(A1工况)小于360MPa(钢筋HRB400),故剪力墙的受力状态满足设计要求[7]。

综上所述,主塔楼10层以下ZSL2700塔机支撑钢梁、牛腿及埋件应力应变、剪力墙的混凝土和钢筋受力状态满足规范设计要求,塔机支撑系统整体安全可靠。

4 结语

通过某超高层项目塔楼动臂塔机内爬升支撑系统上下套架在0°、45°、90°、135°、180°共5个不同方向的模拟分析研究,得出如下结论:

(1)塔机支撑梁及牛腿在不同旋转方向下的整体应力比均小于0.7、变形小于规范允许值L/250,塔机在工作和非工作条件下均处于安全稳定状态,设计方案满足施工要求。

(2)支撑梁及牛腿在端部集中荷载作用下,局部应力明显较大,可通过调整钢梁截面或材料强度等方法,使塔机受力处于设计允许范围内。

(3)文中介绍的动臂塔机支撑系统的设计和全过程施工荷载工况的计算模拟方法,为超高层项目塔机的选型和支撑系统的设计提供了一种精确、可靠的设计思路和方法。