装配式混凝土建筑结构施工技术要点分析

陈贺

(上海交通大学医学院,上海 200025)

0 引言

装配式混凝土建筑结构施工不同于传统的混凝土结构施工模式,其墙板、柱、楼梯、叠合梁、叠合板等构件在预制构件厂完成后,运输到施工现场,通过现浇部分墙体、暗梁、暗柱、楼板上层及加大节点装配成整体。目前,装配式混凝土建筑结构因其明显的技术优势在工程项目中逐渐广泛应用,但其结构施工具有一定的复杂性。国内装配式建筑尚处在快速发展初期,其施工技术仍是较为前沿性的施工工艺,相关研究较少。文中结合工程实例对装配式建筑结构施工技术要点进行了分析,旨在为装配式混凝土建筑结构施工技术的创新及应用提供参考。

1 装配式混凝土建筑结构特点

1.1 质量水平高

预制构件在预制厂模台上和模具中生产,钢模具拼缝严密,减少了涨模、漏浆等混凝土质量问题,能有效提高预制构件的精度;将墙、柱等竖向构件放在“平面上”进行浇筑,更有利于保证构件的浇筑质量;预制构件在预制厂采用蒸汽养护的方式,充分保证了养护的温湿度,大大提高了养护质量。

1.2 施工速度快

装配式混凝土结构预制构件在预制厂标准化生产几乎不受外界气候环境的影响,可以保证构件连续供应,提高施工速度[1]。此外,现场装配施工可以减少湿作业量,对气温的要求不高,所以不受冬季施工限制,进一步保障了施工的正常进度。以该工程为例,完成一个标准层的施工仅需要6~8d见表1。

1.3 环保节能

预制构件制作均采用钢模板,可循环使用,节约了木材资源。现场装配作业,可以减少30%~40%的外墙及楼板模板使用量,提高资源利用率,降低施工成本。同时现场湿作业量减少,能够降低施工噪声,减少建筑排污,有助于整体环保水平的提升。

2 工程实例

某工程标段一宿舍区总建筑面积64218.45m2,其中地上建筑面积59791.4m2,地下建筑面积4427.05m2,包括4栋公寓楼,1#~3#公寓楼17层,建筑高度为57.65m,4#公寓楼9层,建筑高度为31.25m,基础形式为桩筏基础,地下结构形式为剪力墙结构,地上结构形式为装配整体式剪力墙结构,装配率为40%,预制构件包括预制墙板、预制楼梯、叠合梁、叠合板等4种构件。预制墙板钢筋连接皆采用灌浆套筒连接。

3 装配式混凝土建筑结构施工技术要点

以工程为例,对装配式混凝土建筑结构预制构件的深化设计、施工前准备、运输与堆放、吊装、灌浆等施工技术要点进行分析和阐述。

3.1 预制构件深化设计

根据预制构件特点制定PC深化流程,明确质量要求。

(1)工程公寓楼四周建筑造型比较独特,为双层双向配筋的阳台板,以1#公寓楼西侧预制外墙PCJQ-01为例,外墙外侧阳台板顶部负筋为直径14mm钢筋,根据JGJ 145-2013《混凝土结构后锚固技术规程》要求植筋深度不得低于所使用钢筋15d(d为钢筋直径),预制外墙PCJQ-01需植筋长度为210mm,预制剪力墙厚度只有200mm,无法植筋施工。另外,考虑到后期在预制剪力墙上植筋施工不便,在图纸深化设计时采取将钢筋进行弯锚后预留在现浇墙里的做法,避免了后期植筋深度不够,保证了施工质量。

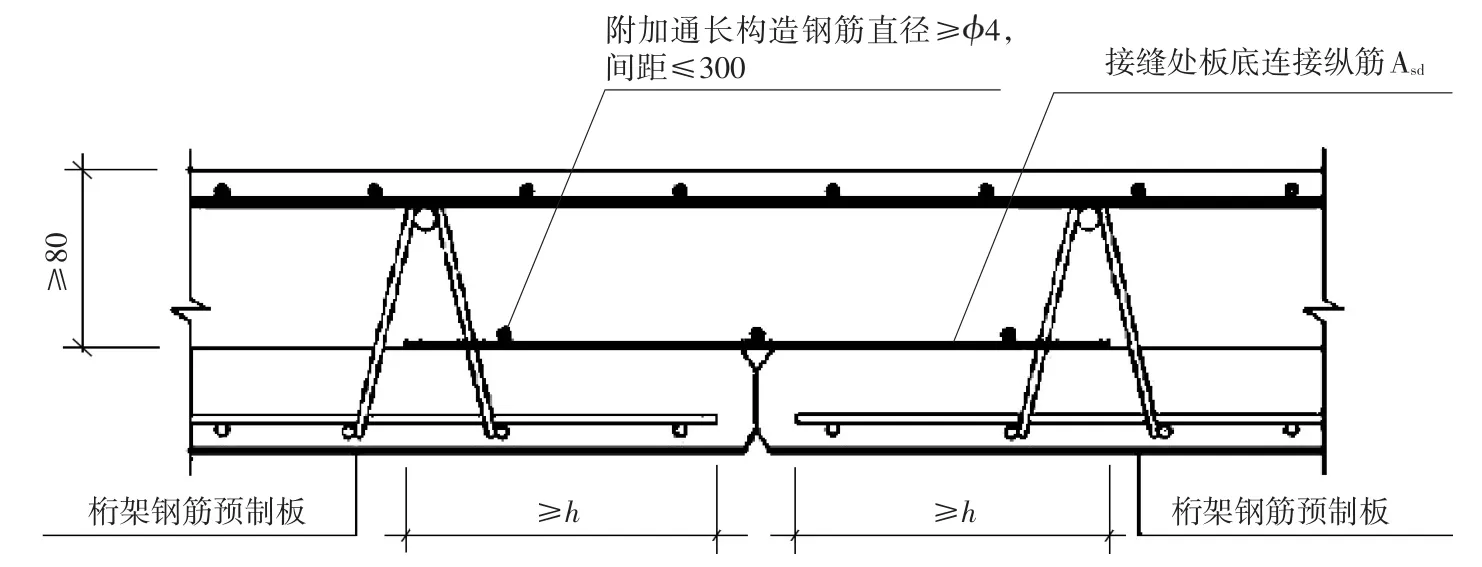

(2)针对开间较大的房间,预制一整块叠合板面积过大且在运输、吊装过程不便利,在深化设计过程中将整块板拆解成为若干块预制叠合板,在吊装过程中将叠合板板侧密缝拼接形成一整块板,有利于构件生产及现场装配施工见图1[2]。

图1 板侧密接拼缝构造示意图

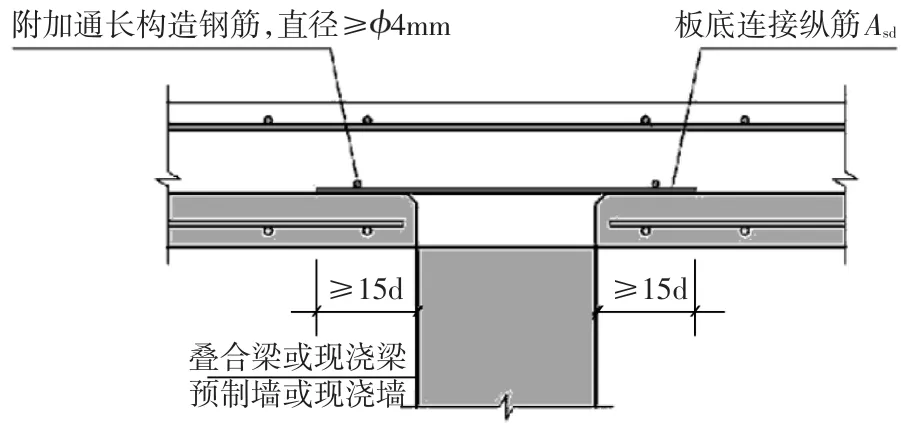

(3)叠合板板侧中间支座连接构造采用传统做法预制叠合板与预制墙、预制梁搭接时接缝处易产生空隙见图2。针对上述问题,在深化设计时将叠合板向墙体内部搭接10mm的优化做法见图3,可有效解决拼缝不严导致混凝土浇筑过程中漏浆情况,此节点思路同样可以用在梁板节点。

图2 叠合板中间支座节点图(优化前)

图3 叠合板中间支座节点图(优化后)

3.2 施工准备

装配式混凝土结构施工前,熟悉和审查施工图纸,熟读PC设计、施工规程、规范、图集[3]。根据PC工程的特点,经过详细的技术论证,编制合理的专项施工方案,选择典型的部件进行试安装。根据PC工程专项施工方案进行技术交底,保证构件按照设计受力状态进行吊装,避免构件在吊装过程中发生损伤。

3.3 预制构件的运输与堆放

预制构件运输前应根据构件品种、规格编制构件运输和装卸方案,并对相关人员进行方案技术交底,防止构件在运输和装卸时由于不规范操作导致构件受损。预制构件运输时,需在构件接触部位放置柔性垫片,垫片应填实。另外运输及堆放超高、超宽、刚度不对称的大型构件时,需制作专用钢排架等专门的保护措施防止构件倾覆和受损。

预制构件运至施工现场后,按照品种、规格、吊装顺序、使用部位等将构件分别存堆放在高吊工作范围内的空地上,避免构件在场地内二次搬运。堆放场地需平整、坚实,且满足排水要求。构件堆放不可直接接触地面,应在底层及层间设置垫块,各层垫块应上下对齐且平整。

本文将户用沼气池的生命周期分为6个阶段,并在建立评价模型时做了如下简化和假设:①沼气池建设阶段,即沼气池动工建设到正式投入使用的过程。本研究未考虑沼气池报废拆除。②沼气发酵原料获取阶段,考虑到秸秆,畜禽粪便属于农业废弃物,本文计算中不记入秸秆种植和收割过程的能量消耗和环境排放。③沼气发酵原料运输阶段,考虑到户用沼气池的发酵原料都是就近取材,因此本文在计算中不考虑发酵原料运输阶段的能量消耗和环境排放。④发酵产气阶段,即投入发酵原料到产出沼气的过程。⑤沼气输出和使用阶段,即沼气从发酵系统运送到农户家并投入使用的过程。⑥沼液沼渣使用阶段。系统边界如图1所示。

3.4 预制构件吊装

3.4.1 预制墙板吊装

工艺流程:吊装准备→预制墙板起吊、就位→斜支撑安装→精调→墙柱钢筋绑扎

(1)清理干净安装区域的表面,接触面不得有木屑、油污等杂物。根据施工图纸弹出预制墙板定位线及外墙安装控制线,确保预制墙板的安装精度,在墙身顶部安装插筋板定位装置,检查钢筋安装位置,对不满足要求的钢筋进行处理。严格控制构件拼缝的标高,用垫片进行调平处理[4]。

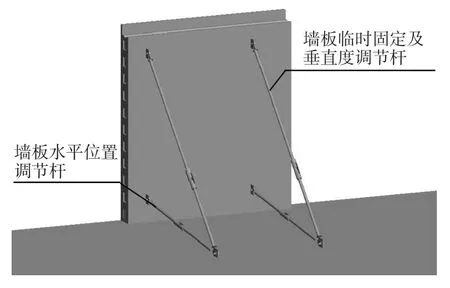

(2)墙板吊装采用模数化吊装梁,起吊至距地面500mm处停止起吊,检查吊环连接正确、构件无损伤后方可继续起吊。起吊前需在预制墙板下侧钉制500mm宽的通长多层板,确保吊装过程中预制墙板边缘不被损坏。预制墙板吊装至作业面上方500mm处略作停顿,操作人员手扶预制墙板引导降落,将灌浆套筒对准定位钢筋缓缓插入其中,待墙板落到垫片后停止降落[5]见图4。

图4 预制墙板模数化吊装示意图

(3)采用螺栓将临时固定预制墙板的斜支撑杆安装在现浇楼板及预制墙板上的螺栓连接件上,在预制墙板吊装就位后,先利用固定可调节长杆斜支撑螺栓杆进行临时固定,然后将快速定位装置更换成短杆斜支撑,进行墙板精确校正。利用斜支撑调节装置,在平行于墙板方向、垂直于墙板方向及墙板水平标高方向按照预先控制线进行校正调节见图5。

图5 预制墙板支撑、调节示意图

3.4.2 预制叠合板吊装

清理安装区域表面,不得有油污、杂物。在主次梁及板底水平木枋上,弹出叠合板定位线。剪力墙上伸出的连接钢筋有弯曲时,及时进行调整。板跨度方向两端的板底支撑伸到设计标高,其余板底支撑低于设计标高20~30mm,板底支撑搭设完成并验收合格后方可进行叠合板吊装。

(2)叠合板吊装优先采用可调式平衡梁作为辅助工具,使叠合板上吊点垂直受力,保证起吊的平稳性。工程未使用平衡梁,在满足吊索与叠合板水平面之间的夹角不小于60°的前提下,采用吊索直接起吊的方式,起吊时先吊离地面20~30cm,检查吊钩连接情况及叠合板是否处于水平状态。叠合板吊运至距楼层面500mm处稍作停留,施工人员手扶叠合板调整方向,使叠合板对准安放位置线缓慢放置,同时应避免叠合板边伸出的钢筋与墙体钢筋发生碰撞。吊运时先吊运梁边板带的板,再吊运中间板带的板。叠合板放到支架上后,调整叠合板位置使其深入支座长度为10mm,将其余支撑顶实,检查板底支撑与叠合板之间是否紧密连接,确保支撑顶实且顶托标高保持一致[6]见图6。叠合梁吊装与叠合板操作类似,梁端深入支座长度为15mm。

图6 叠合板吊装现场

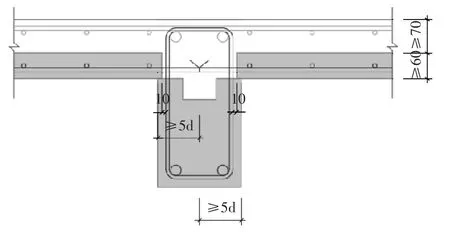

3.4.3 预制楼梯吊装

工艺流程:吊装准备→楼梯上下口砂浆垫底→预制楼梯起吊→预制楼梯就位、校正→灌浆固定→成品保护。

(1)楼梯吊装前,在相应位置放出梯段水平位置线及标高控制线,在楼梯平台上放梯板的卡槽位置用水泥砂浆抹平,保证不留空隙。

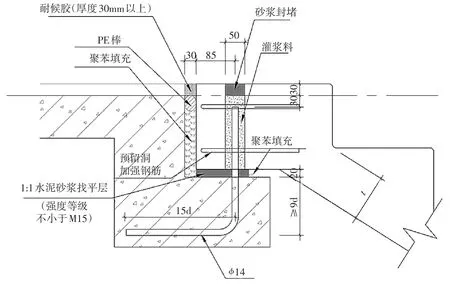

(2)预制楼梯吊装采用可调式平衡梁作为辅助工具,吊运时应保证梯段板处于倾斜状态、踏步面处于水平状态,即梯段板吊运时的斜度与安装后的斜度一致。起吊时先吊离地面20~30cm,检查卡环连接及吊索受力状态,保证楼梯踏步平台处于水平状态吊运。楼梯板吊运至距作业面上方300mm处稍作停留,施工人员手扶楼梯板调整方向,对准楼梯位置控制线,将楼梯平台上预留的螺栓缓慢精准的插入梯段板上预留的孔中,微调楼梯位置,直至满足设计要求,摆放平稳,对楼梯预留孔进行灌浆见图7。预制楼梯安装完成后,对成品满铺木胶合板进行保护。

图7 预制楼梯连接示意图(单位:mm)

3.5 预制构件灌浆

工程预制墙板纵向钢筋套筒连接采用全灌浆套筒连接,灌浆料采用高强无收缩灌浆料,灌浆料加水量为灌浆料重量的13%~14%,搅拌时间4~5min,灌浆机灌浆压力为0.4~1.2MPa。施工前对灌浆区域进行清理并采用封边砂浆封堵及分仓,分仓隔断的位置应满足两个灌浆套筒间距不超过1.5m,按照设计灌浆要求进行试验灌浆,确定灌浆压力,灌浆配合比等数据。根据灌浆标准要求配制灌浆料,拌合好的灌浆料应在30min内用完,未用完的灌浆料应丢弃,不得重复使用。灌浆时必须考虑排除空气,从一侧连续、缓慢、均匀地进行,直至浆液连续充实的从排气孔流,随即用软木塞封堵排气孔,中间不得间断,最后封堵灌浆孔,持压30s。灌浆顺序按照设计由外向内的要求,按照图纸设计拆分图编号,及时做好施工质量记录并对灌浆施工全工程拍摄影像资料。

4 结语

文中通过工程实例,从预制构件的深化设计、运输与堆放、吊装、灌浆等方面,对装配式混凝土建筑结构的施工工艺流程和技术要点进行了分析,得出结论如下:

(1)预制构件的深化设计,对装配式混凝土建筑施工,在生产效率、质量保障、造价成本等方面有着重要意义。

(2)掌握装配式混凝土建筑结构各项施工技术要点,加强施工过程中的质量控制,是保证工程施工质量的关键。

(3)在工程建设中要加强对装配式混凝土建筑结构施工技术的重视程度,将该技术运用到施工项目中,可以提高资源利用率,降低成本。