梳并联技术在转杯纱生产流程中的应用

付孝军 曾先芝 林 静 梅 恋 解艳芳

(武汉裕大华纺织有限公司,湖北武汉,430415)

2018 年我公司投资建成了10 万锭全流程智能纺纱项目,该纺纱生产线智能化程度高。作为配套项目,我公司对转杯纺生产流程进行了梳并联技术改造,缩短了工艺流程。现就梳并联技术在转杯纱生产流程中的应用情况作以介绍。

1 梳并联技术的工作原理

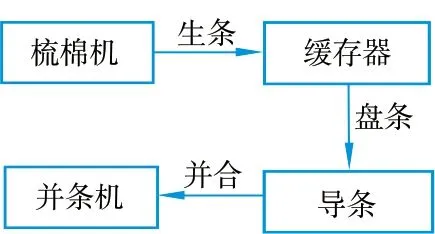

由若干台梳棉机与一台单眼并条机组合成梳并联合机,从梳棉到并条之间通过梳并联连接装置实现了连续化生产。取消了梳棉生条进入棉条筒的过程,并条机也不必等待足够多的生条筒储备才能生产。经过梳理后棉条中的纤维大部分呈后弯钩状,不经过条筒倒条直接喂入并条机进行并合牵伸,避免了因生条成形不良引发的意外牵伸、断头、黏条、双条纺纱、毛条、回花增多等问题。由于梳棉、并条采用双匀整技术,应用于转杯纺纱生产线中减少了一道并条,使转杯纱的品质同样有保障。我公司梳棉采用JWF1211 型梳棉机,并条采用JWF1316 型并条机。梳并联技术输送系统流程如图1 所示。

图1 梳并联技术输送系统流程图

2 梳并联关键技术

2.1 梳并联组合排布要求

图2 为一种梳并联组合排布方式,采用单侧四并合排布,即4 台梳棉单机配1 台单眼并条机,4台梳棉机同向排列,中心距相同均为3 400 mm,并条机牵伸区中心线与缓存器“U”形出口中心同线。

图2 四供一缓存式梳并联合机组

2.2 棉层翻转存储装置

棉层翻转存储装置由上圈条器、“U”形管道传输装置组成。核心部件是“U”形管道传输装置,相对于上圈条盘做两个运动:平行于锡林轴向的匀速往复运动和平行于梳棉机中心线的间隙运动,往复动程700 mm。在往复换向的同时,“U”形传送带作一次间隔运动,将棉层向“U”形管道出口方向推移,棉层经过“U”形管道中经180°(底部最低点位置)完成倒向,圈状叠层棉条的头端可无间断地从棉条动态存储器中引出。每圈位移量约等于棉条宽度(约15 mm),该参数可调。在环形传送带“U”形底的上层两侧设置位置传感器。棉条位于“U”形通道侧壁和传送带之间,接触面与环形传送带以相同的速度运行,无滑移,减少棉条与通道的摩擦,有效解决“塌瘪”问题。缓存器最大有效存储量400 m~1 000 m,缓存器中棉条存储量由高位、中位、低位3 个储量位置传感器控制,并将数据传送给梳并联输送控制系统[1]。棉层翻转存储装置关键结构分别如图3、图4 和图5所示。

图3 缓存器

图4 棉条在“U”形管道内叠放

图5 “U”形管道传输装置

2.3 棉条输送装置

由导条架和集中控制系统实现棉条输送。导条架上喂入棉条的最长长度L为:

式中:L为喂入棉条的最长长度(mm);L1为距并条最近的生条从离开缓存器到进入并条机凹凸罗拉的距离(mm);N为并合根数(根)。

由公式(1)可知:棉条输送距离较长,容易被拉断或产生较大的意外牵伸,为了消除影响,棉条输送装置由伺服电机直接驱动,主动牵引翻转存储装置中的棉条,输送带运行速度及存储装置横向往复运动速度与梳棉机道夫速度实现联动。

翻转存储装置的棉条存储量与梳棉机道夫的输出速度形成闭环控制关系。在翻转存储装置上装有高位、中位、低位3 个储量位置传感器,用于控制梳棉机高速状态下的3 种速度的切换。梳棉机道夫的运行速度,由翻转存储装置中的棉条存储量控制。棉条输送装置由并条机原主机控制,跟踪并条机给棉罗拉运行速度。集中控制系统用于将梳棉机、翻转存储装置、棉条输送装置、并条机的各电气部分统一联网,实现连锁控制关系。

2.4 电子圈条器

为了达到并合及牵伸工艺要求,梳并联并条的输出线速度较高,并条机上圈条器转速达500 r/min 以上,普通并条顶部圈条盘采用同步带传动,如果按同步带方式传动设计,高速性能受限,难以进一步提速,容易发生开关车堵圈条器现象及同步带断带故障增多。为此,梳并联并条机采用了电子圈条技术,用电子圈条器及驱动控制系统替代普通圈条器同步带机械传动方式。

电子圈条技术采用轴向永磁同步电机(俗称盘式电机),与主电机同步驱动,具有转动惯量小、低速大扭矩、动平衡好、结构简洁、节能等特点。最高转速可达1 200 r/min,应用电子圈条器提升了梳并联技术提速空间[2]。

2.5 大储量空筒自动喂入装置

采用梳并联技术后,并条机的台时产量较高,而输出条筒卷装受限,换筒时间缩短。空筒储备库少的话,将造成补筒频率增加、缺筒停台、生产效率下降等不利因素。采用大储量空筒自动喂入装置,一次可存放12 个空筒。大储量空筒自动喂入装置如图6 所示。

图6 大储量空筒自动喂入装置

3 梳并联技术在转杯纱生产中的应用

3.1 操作要求

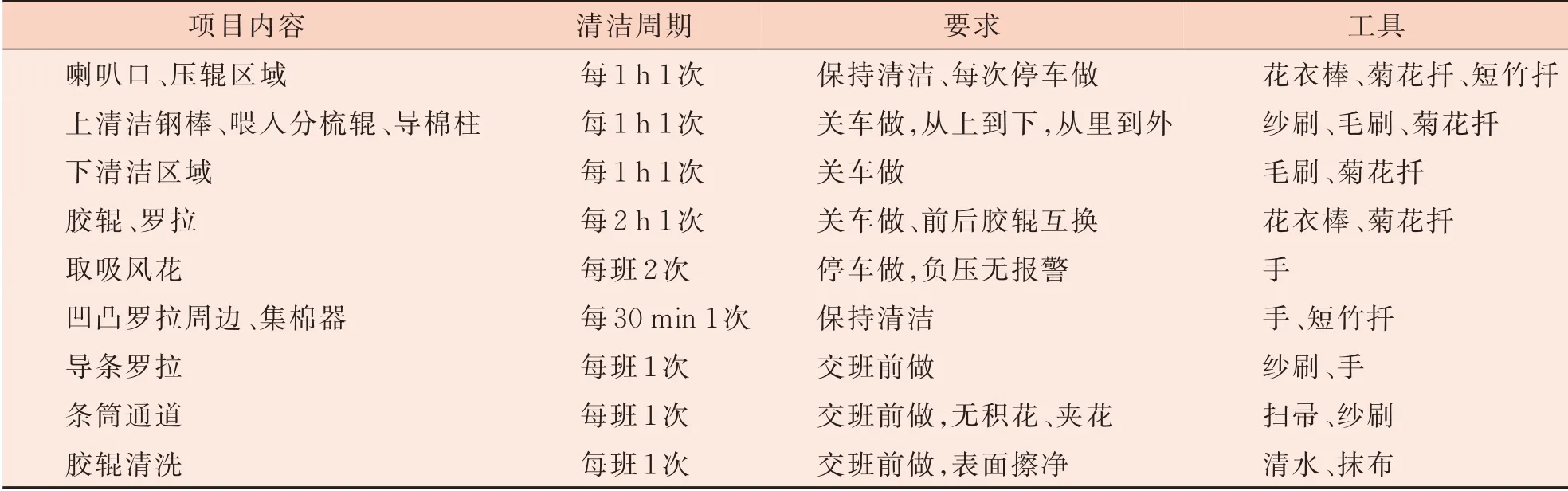

梳并联出条速度较高,在以再用棉为主的转杯纱生产过程中,梳并联技术操作重点是棉条通道部位的清洁要及时、彻底、干净。表1 列出了重点部位的操作要求。

表1 梳并联技术清洁操作周期表

3.2 生产管理注意事项

原料投放比要相对稳定,做好上包检查工作。严格控制原料的含尘量小于1.5%。清梳滤尘花经过废棉处理后才能回用。控制车间清棉到梳并联相对湿度在(55±2)%。加强门窗管理及增设温湿度自动调节点位,确保梳棉机输棉管道供棉量稳定、波动小,稳定梳棉条定量和牵伸效率。针对并条高速措施:牵伸胶辊进行涂料处理防静电,预防高速“喷花”现象。

3.3 梳并联设备维护重点

梳并联机台参照梳棉机及并条机的维护方法,重点预防牵伸区高速后出现的温升高问题。采取措施是:加油时预防梳并联牵伸罗拉加油不到位造成的润滑油溢出,确保润滑可靠,牵伸区三天补一次油;每日点检查看传动平稳状况,确保胶带无跑偏现象;每半年校检一次前罗拉,确保弯空不大于0.03 mm。每半年用煤油清洗金属滤网,避免糊网、堵塞,保证牵伸区吸尘负压。

3.4 梳并联纺纱情况

采用梳并联技术纺制C 28.1 tex 转杯纱的主要工艺参数:梳棉定量35 g/5 m,梳棉出条速度89 m/min,并条定量23 g/5 m,并合数4 根,后区牵伸1.2 倍,总牵伸6.09 倍,并条出条速度540 m/min。梳并联棉条重量不匀率0.4%,棉条条干CV值1.5%,C 28.1 tex 转杯纱条干CV值12.8%。

3.5 劳动用工情况

我公司共配置3 套四并一梳并联设备,供应5台JWF1616 型转杯纺纱机,3 班24 h 生产,日产纯棉28.1 tex~84.4 tex 转杯纱10 t。在用工方面,节省梳棉机棉条筒换筒、运筒、并条机后换筒生头工作量,每班减少2 人,3 班节省6 人,减少用工40%。操作简化,转岗工人短时间培训即可上岗操作。梳并联与传统生产流程用工对比见表2。

表2 日产10 t 转杯纱用工对比

3.6 降本增效情况

目前梳并联每日停机做清洁时间累计在2 h以内,生产效率在92%左右。此外,采用梳并联后基本无梳棉、并条回花,提高了制成率。

4 存在的主要问题

理论上梳并联出条速度可达700 m/min 以上,刚投入运行时,梳并联出条速度350 m/min,而后提速到540 m/min,但进一步提速遇到瓶颈。遇到的主要问题是牵伸区域飞花积聚严重,容易附入棉条中,转杯纺运行效率由95%降到80%。

5 结语

我公司在国内率先开展了梳并联技术在转杯纺生产线中的应用攻关,并投入了日常运行生产。梳并联是实现梳棉和并条工序连接自动化生产的技术,顺应了棉纺行业发展方向,推广应用此项技术有利于提升生产线自动化水平,缓解用工紧张的矛盾,应用前景较为广阔。两年多来,设备运行稳定,纯棉28.1 tex~84.4 tex 转杯纱成纱质量指标达到USTER 2018 公报25%~50%的水平,减少生产用工40%,总结出了梳并联技术在转杯纺流程中的生产管理、操作及设备维护的系统方法。如何避免梳并联技术高产后,纱疵增加造成的转杯纺纱效率下降问题,是我们下一阶段重点攻关课题。